基于弹性喷砂的拉刀刃口钝化技术研究

2023-03-16吴志正张玉华万礼扬翁剑庄可佳

吴志正,张玉华,万礼扬,翁剑,庄可佳

1. 武汉理工大学机电工程学院 湖北武汉 430070

2. 中国航发南方工业有限公司 湖南株洲 412002

吴志正

1 序言

榫槽在航空发动机中用于连接各个部件,是航空发动机的重要组成部分。榫槽的质量对发动机的稳定性、安全性和寿命有着显著的影响。榫槽一般由拉刀(见图1)进行加工,拉刀经过微刃磨削后,切削刃刃口钝圆半径减小,使得切削刃变得尖锐,并且由于砂轮磨粒和刀具材料本身的不均匀性,刀具刃口处还会产生细小的微观缺陷。

图1 榫槽拉刀

拉刀的刃口表面质量控制是保证榫槽廓形精度的关键手段。大量经验表明,刀具刃口过于尖锐会使其刚度降低,加工过程中容易发生崩缺,造成刀具报废。而微观缺陷不仅会影响刀具切削性能,加速刀具在切削过程中的磨损,还会直接影响工件的表面质量。

为了保证航空发动机榫槽的质量,针对航空发动机用榫槽拉刀选用合适的刃口处理方法是一个关键问题。目前常使用钝化处理对刀具刃口进行强化,钝化处理是指对尖锐锋利的刀具进行加工,使其切削刃的刃口获得一定半径的圆角,消除刀具刃口的毛刺、划痕等微观缺陷,可以有效提高刀具表面质量、刀具刃口强度以及刀具工作寿命,同时还能使得加工过程变得更加平稳。目前常用的钝化方法有磁力研磨处理方法、磨粒水射流处理方法、喷砂处理方法和电化学处理方法等[1-3]。

钝化处理除了能够将刀具刃口由锐刃钝化为圆弧形的刃口外,还能够进一步改变刀具钝圆刃口的形状,DENKENA等学者[4]提出了一种用前刀面钝化值Sγ和后刀面钝化值Sα的比值来描述刀具刃口形状的表示方式,用形状因子K表示,K=Sγ/Sα。不同的刃口形状和尺寸对应不同的切削材料和切削工况,刃口尺寸和形状的选择对刀片性能的影响十分关键[5,6]。钝化处理可改变刀具刃口形状使得刀具能够适用于不同的工况。

本文使用弹性喷砂对航空发动机用榫槽拉刀进行钝化处理,弹性喷砂属于喷砂中的一种方法,利用弹性磨料随着高速气流冲刷刀具刃口,去除较为尖锐的刃口材料,将刀具切削刃的刃口钝化为钝圆形,实现对刃口的钝化处理从而提高刀具寿命和加工性能。

作为一种新型刀具刃口钝化技术,目前针对弹性喷砂对刀具刃口钝化效果的影响规律还尚未明了,研究该方法对于刀具的刃口钝化处理具有重要意义。

2 钝化处理与弹性喷砂

喷砂是一种常用的钝化处理方式,喷砂利用压缩气体加速磨料颗粒,通过产生的高速磨料束来冲击待加工表面并去除材料,以此来加工刀具刃口及表面。磨料的冲击和切削作用能使工件表面质量得到改善。

按照磨料介质的不同,喷砂可被分为干喷砂和湿喷砂,干喷砂以空气作为介质,湿喷砂以液体作为介质。弹性喷砂属于干喷砂中的一种,传统的干喷砂工艺一般采用碳化硅或白刚玉颗粒等硬质材料作为磨料,弹性喷砂作为一种新型的干喷砂方法,采用弹性磨料对工件进行处理。

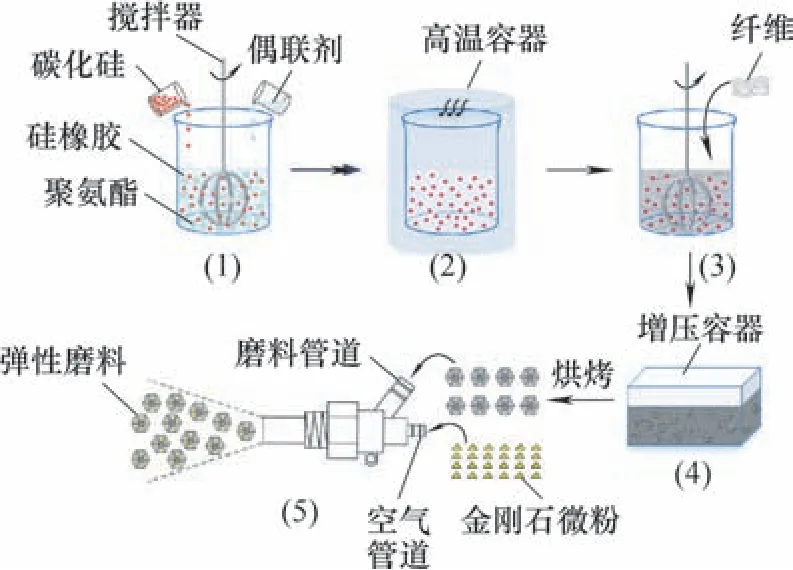

2.1 弹性磨料制备

弹性磨料制备流程如图2所示,弹性磨料上是由特定工艺制成的多元素聚合物微粒,其制备过程主要可分为以下步骤。

秋冬天气寒冷,热水泡泡脚再舒服不过了,而且对身体有不少益处。国医大师中,也有不少喜欢泡脚的。而且这些很会养生的人,有着各种各样的泡脚方式——

图2 弹性磨料制备流程

1)将聚氨酯、硅橡胶、碳化硅和偶联剂在搅拌器的作用下均匀混合,然后加入固化剂,形成粘胶混合物。

2)将粘胶混合物放入高温容器中加热一段时间。

3)在加热后的粘胶混合物中加入纤维并进行搅拌,使纤维均匀混合在粘胶混合物中。

4)将粘胶混合物倒入增压容器后进行烘烤和固化,获得弹性磨料的基底颗粒。

5)将弹性磨料的基底颗粒通入高压喷枪的磨料管道,将一定比例的金刚石微粉通入喷枪的空气管道,在高压气流的作用下,金刚石微粉被固定在弹性磨料基底颗粒上,最终在喷嘴处得到弹性磨料。

2.2 弹性喷砂特点

通过上述工艺生产出的弹性磨料颗粒近似球形,没有尖锐的边缘,这与主要依靠尖锐边缘去除材料的硬质磨料截然不同。单个弹性磨料颗粒的平均尺寸约为1mm。图3a为使用Zeiss Sigma 500电子扫描显微镜在100倍放大倍数下观察到的单个弹性磨料颗粒,当放大到2000倍观察时,可以在弹性磨料颗粒表面观察到金刚石颗粒,这是弹性磨料能够去除工件材料的原因。

图3 弹性磨料显微电子扫描图像

与传统的硬质喷砂方法相比,采用弹性磨料的弹性喷砂具有诸多优点。当弹性磨料冲击工件表面时,金刚石颗粒首先接触到工件表面并对工件表面进行切削直至弹性磨料颗粒完全撞击至工件表面;当弹性磨料颗粒完全撞击至工件表面后,由于弹性磨料基底颗粒的弹性,弹性磨料会迅速从工件表面反弹开,不会对工件表面长时间切削,从而不会损伤工件表面,降低了对工件本身精度的影响。并且由于弹性喷砂的材料去除率低,所以在弹性喷砂过程中工件的表面温度接近室温,降低了温度对于钝化效果的影响。

弹性磨料接触到工件表面的每一粒金刚石颗粒都相当于一个切削刃,而硬质磨料只有接触到工件表面的尖锐处才能对工件进行切削,与硬质喷砂相比,弹性喷砂加工后的工件表面粗糙度值更低且更加均匀。

当磨料冲击在工件表面时,常用的硬质磨料易发生碎裂,在投入使用时间过长后其加工效果会严重减弱。而弹性磨料由于具有弹性,不易碎裂,因此对工件表面的加工效果几乎不随时间变化。

3 试验方案

为了验证弹性喷砂对航空发动机用榫槽拉刀的加工效果,需要对航空发动机用榫槽拉刀进行喷砂试验。拉刀具有多个切削齿,在本试验中,每组试验对拉刀的单个齿进行弹性喷砂处理,每组试验采用不同的喷砂参数。

钝化处理加工效果的影响因素主要有喷砂压强、喷砂时间、喷砂距离和喷砂角度等,其中喷砂压强、喷砂时间对钝化加工后刀具刃口钝圆半径的影响尤为明显。为了验证弹性喷砂对拉刀切削刃的刃口钝圆半径以及表面粗糙度的钝化效果,本文以喷砂压强与喷砂时间作为变量进行喷砂试验。其中喷砂压强设置4个数值,分别为230kPa、280kPa、330kPa和380kPa,每种喷砂压强设置3种喷砂时间,分别为10s、20s和30s,共12组试验,每组试验保持喷砂角度与喷砂距离固定,设置喷砂角度为0°,即喷枪口对准每组试验参数对应的切削齿刃口,使喷砂方向与切削齿前刀面和后刀面的中轴线重合,控制喷枪口与拉刀切削刃之间的距离为30mm。试验后使用Alicona InfiniteFocus三维表面测量仪(见图4)观测各组试验对应刀齿的刃口钝圆半径以及表面粗糙度。具体试验参数设置见表1。

图4 Alicona InfiniteFocus三维表面测量仪

表1 弹性喷砂钝化试验参数

为研究喷砂角度对拉刀刃口形状的影响规律,另外设置3组试验,如图5所示。控制各组试验的喷砂压强、喷砂时间和喷砂距离相同,在喷砂角度分别为0°、-18°和18°时对拉刀的切削刃进行弹性喷砂,试验后使用Alicona InfiniteFocus三维表面测量仪观测拉刀刃口形状。

图5 弹性喷砂拉刀刃口试验示意

本试验在自主研发的基于弹性喷砂原理设计的智能弹性喷砂设备(见图6)中进行。该设备采用六自由度机器人手臂控制喷枪位置,基于机械臂优秀的精度与灵活性,固定在机械臂上的喷嘴可以迅速而精确地加工刀具。喷砂压强与喷砂时间可在设备操作面板上设置,设备内部安放有用于放置工件的工作台。在试验过程中,将拉刀放置于智能弹性喷砂设备中的工作台上,将喷枪口对准待喷砂处理的切削齿,并控制机械臂操纵喷枪沿着切削齿的切削刃来回往复运动使切削刃被均匀加工,同时在加工时遮挡住拉刀上其余的切削齿以避免二次喷砂造成干扰。

图6 智能弹性喷砂设备

4 试验结果及分析

4.1 弹性喷砂对刃口钝圆半径的影响

经过弹性喷砂处理后,由Alicona InfiniteFocus三维表面测量仪测得原始刃口钝圆半径为8.602μm,各组试验对应切削刃的刃口半径结果如图7所示。

图7 刃口钝圆半径试验结果

从试验结果中可以看出,经过喷砂处理后,各组切削刃的刃口钝圆半径相较于原始刃口钝圆半径均有提升,且相同喷砂时间内,喷砂压强越大,刃口钝圆半径越大;相同喷砂压强下,喷砂时间越长,刃口钝圆半径越大。

从微观层面分析,这是由于喷砂压强越大,每颗弹性磨料所携带的动能就越大,冲击在拉刀切削刃表面上时弹性磨料表面金刚石颗粒切削的材料越多,同时冲击在切削刃表面所造成的塑性变形也更明显,使得相同喷砂时间内,喷砂压强越大,刃口钝圆半径越大;喷砂时间越长,单次加工过程中冲击在拉刀切削刃上的弹性磨料颗粒就越多,弹性磨料颗粒在拉刀切削刃上切削掉的材料越多,同时冲击在切削刃表面的弹性磨料颗粒数量越多,所造成的塑性变形也更明显,使得相同喷砂压强下,喷砂时间越长,刃口钝圆半径越大。

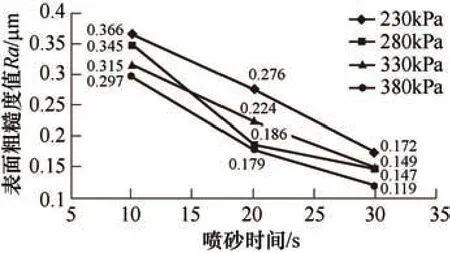

4.2 弹性喷砂对刃口表面粗糙度的影响

对比电子显微镜拍摄出的经弹性喷砂处理前后的拉刀刃口处的表面形貌(见图8)可以看出,经弹性喷砂处理后拉刀表面的平整度大幅提高。由Alicona InfiniteFocus三维表面测量仪测得的表面粗糙度值数据如图9所示。图9中弹性喷砂处理前拉刀刃口表面粗糙度值Ra为0.416μm,经弹性喷砂处理后,最低降至了0.119μm。由试验结果可看出,随着喷砂压强与喷砂时间的增大,拉刀切削齿刃口的表面粗糙度值整体呈现降低的趋势。

图8 弹性喷砂前后拉刀表面形貌对比

图9 表面粗糙度值试验结果

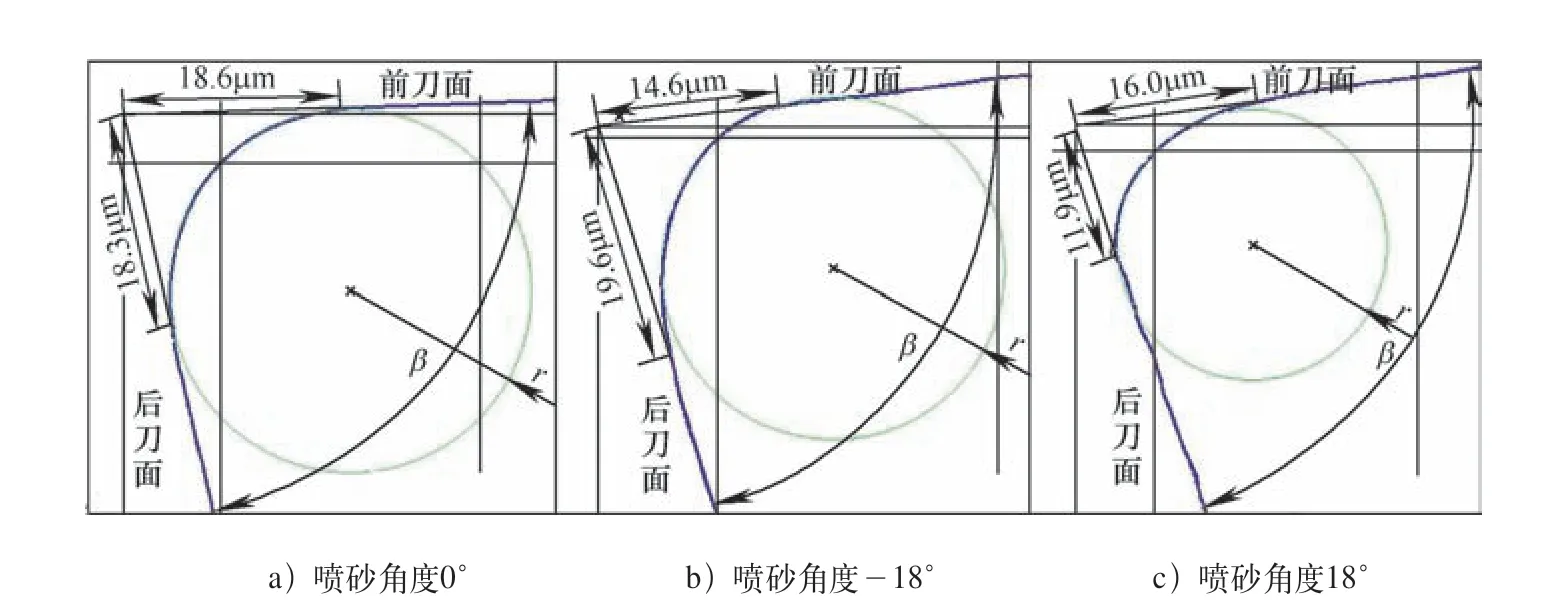

4.3 弹性喷砂对刃口形状的影响

图10是由Alicona InfiniteFocus三维表面测量仪观测到的不同喷砂角度下弹性喷砂后的拉刀刃口形貌,结合表2中的拉刀形状因子数据可知,经不同喷砂角度加工后的拉刀切削刃刃口形状也有所不同。喷砂角度为0°时,前、后刀面钝化值基本一致,刃口的形状因子K=1.016,刃口为均匀的圆弧形刃口;喷砂角度为-18°时,前刀面钝化值Sγ比后刀面钝化值Sα小,刃口形状因子K=0.745,刃口形状偏向后刀面的瀑布型刃口;喷砂角度为18°时,前刀面钝化值Sγ比后刀面钝化值Sα大,刃口形状因子K=1.345,刃口形状偏向前刀面的瀑布型刃口。

图10 不同喷砂角度下拉刀刃口形貌

表2 不同喷砂角度下拉刀形状因子

结合弹性喷砂原理可知,当喷砂角度为0°时,喷砂射流方向与切削齿的前刀面和后刀面的中轴线重合,此时弹性磨料均匀冲击前刀面与后刀面,使得弹性喷砂加工后的拉刀切削齿刃口的前刀面钝化值Sγ和后刀面钝化值Sα基本一致,刃口形状为均匀的圆弧形刃口。

当喷砂角度为-18°时,喷砂射流方向相对于切削齿的前刀面和后刀面的中轴线沿后刀面方向偏转了18°,此时弹性磨料主要冲击后刀面,后刀面被去除的材料较多,使得弹性喷砂加工后的拉刀切削齿刃口的前刀面钝化值Sγ比后刀面钝化值Sα小,刃口形状因子K<1,刃口形状为偏向后刀面的瀑布型刃口。

当喷砂角度为18°时,喷砂射流方向相对于切削齿的前刀面和后刀面的中轴线沿前刀面方向偏转了18°,此时弹性磨料主要冲击前刀面,前刀面被去除的材料较多,使得弹性喷砂加工后的拉刀切削齿刃口的前刀面钝化值Sγ比后刀面钝化值Sα大,刃口形状因子K>1,刃口形状为偏向前刀面的瀑布型刃口。

上述试验数据以及分析说明弹性喷砂是一种有效的航空发动机用榫槽拉刀的钝化处理方式,经弹性喷砂后,拉刀切削刃刃口钝圆半径增大,能够减少由于拉刀切削刃过于尖锐导致加工过程中崩刃情况的发生;当采用不同的喷砂角度处理拉刀时,能够得到不同形状的刃口,可根据实际工况选择合适的参数加工出理想的刃口形状。此外,弹性喷砂可改善拉刀切削刃的表面质量,去除切削刃上及周边的毛刺、划痕等微观缺陷并降低刃口的表面粗糙度值,能够改善拉刀加工出的榫槽的质量。

5 结束语

本文针对航空发动机用榫槽拉刀切削刃刃口过于尖锐以及刃口表面存在微观缺陷等问题,使用弹性喷砂技术对拉刀进行了一系列的钝化处理试验,检测了弹性喷砂处理后各组试验对应切削齿的刃口钝圆半径、表面形貌以及表面粗糙度,并且观测了各组切削齿刃口的刃口形状。通过对这些数据进行分析,最终得到以下结论,证明了弹性喷砂能够有效提升航空发动机用榫槽拉刀的表面质量以及切削性能。

1)弹性喷砂能够有效钝化航空发动机用榫槽拉刀,在喷砂角度和喷砂距离固定的情况下,喷砂压强与喷砂时间越长,弹性喷砂加工后的拉刀切削刃刃口的钝圆半径越大。

2)在喷砂压强、喷砂时间和喷砂距离不变的情况下,通过调整喷砂角度能改变拉刀切削刃刃口的形状。

3)经弹性喷砂处理后,拉刀切削齿的表面质量有明显的提升,能改善表面质量和平整度。并且随着喷砂压强与喷砂时间的增大,拉刀切削齿刃口的表面粗糙度值逐渐降低。