大面积水闸侧墙止水钢板安装技术分析

2023-03-16谭剑钊

谭剑钊

(广州市水电建设工程有限公司,广东 广州 510000)

0 引言

为确保已投运水闸能够安装运行,各地纷纷结合水闸运行状态建立水闸改建、扩建、重建项目,用于改善水闸整体运行性能。在部分水闸工程项目中,运用钢板材料代替传统水磨石制作水闸侧墙止水贴面材料,以此形成止水钢板,且止水钢板可结合水闸结构具体情况进行设计与制作,将其安装施工后,使止水钢板与水闸闸墩结构同步浇筑固定,以此即可完成止水钢板安装作业,提高水闸防渗水平。

1 工程概况

为增强本次研究的现实意义,选取某安全加固工程为实例展开分析。该工程项目建设内容主要包括堤段加固、现状穿堤涵管拆除、重建排水涵闸、重建灌溉泵站及灌渠、新建旱闸,其中堤防加固长度为3.073m,按照10 年一遇最为排涝标准。案例工程采用半封闭式形式进行施工,围蔽形式、材料、安全措施均以招标文件、主管部门要求为标准完成施工作业,以期工程项目可在既定工期(360 日历天)内高质量完工。在案例工程项目中,水闸结构为该堤防工程主关键结构,而止水钢板安装为重要工序之一,其施工质量直接决定堤防工程后期运行效果,且在该工程中大面积水闸侧向止水钢板属于施工难点,其安装垂直度、表面平整度标准较高,若误差过大则会造成漏水问题,甚至影响闸门启闭,因此需予以足够重视,并要求施工混凝土抗渗等级均至少为W4。

2 基于工程实例的大面积水闸侧墙止水钢板安装技术

2.1 材料设备规格

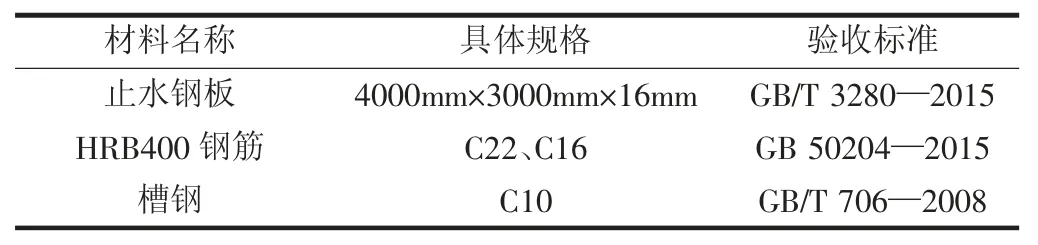

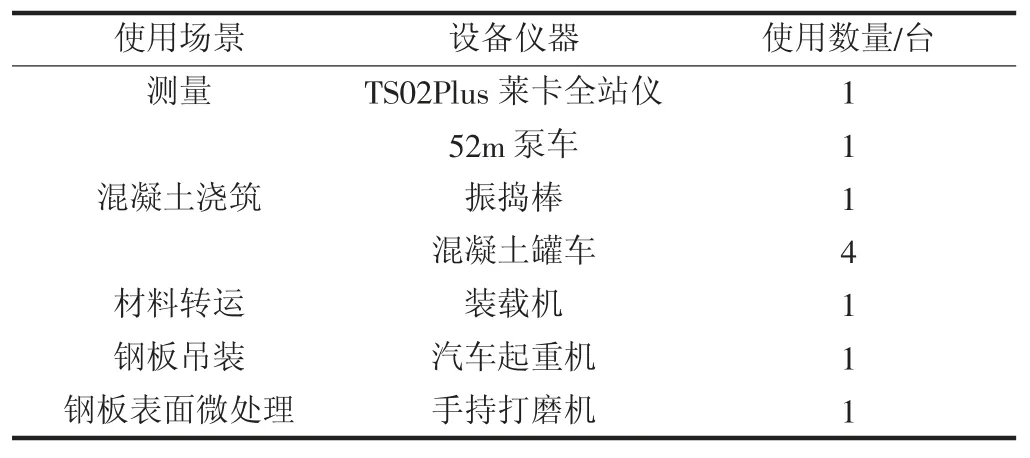

在案例工程中,侧墙止水钢板安装所涉及的材料主要包括止水钢板、钢筋、槽钢,其具体规格与验收标准如表1 所示。在侧墙止水钢板安装过程中,需借助多种机械设备与仪器工具,设备数量及使用场景如表2 所示。水闸侧墙止水钢板安装施工过程中,在前期准备阶段,按照表1 与表2 所示情况提前准备好材料与设备。

表1 侧墙止水钢板安装材料指标

表2 侧墙止水钢板安装设备情况

2.2 止水钢板制作

在案例工程项目中,水闸侧墙止水贴面并未运用传统水磨石,而运用双相防锈钢板材料,以此形成止水钢板结构。案例工程水闸侧墙止水钢板面积较大,重达5t,设计与制作止水钢板时,应做好钢筋预埋、槽钢焊接工作,同时预留止水钢板吊装孔,为后续止水钢板施工作业提供帮助。止水钢板长度、高度、厚度分别为6m、6.5m、16mm,钢板背面加劲肋槽钢的横向间距与纵向间距分别为1.35m、1.25m,借助横纵向加劲肋槽钢提升水闸侧墙止水钢板刚度[1]。除此之外,在止水钢板背面设置横纵向锚固骨架(φ22 锚筋),进一步提高止水钢板结构质量。止水钢板内预埋钢筋与水闸闸墩结构在后续施工中能够形成紧密整体,继而极大提升水闸防裂、防腐、防锈、止水性能。为避免止水钢板外露结构被腐蚀而造成安全质量隐患,完成止水钢板生产制作后需喷锌处理,并涂封闭漆(漆料为环氧富锌底漆、环氧云铁防锈漆、氯化橡胶面漆),其中表面锌层厚度、封闭漆层底漆厚度、中间漆层厚度、面漆厚度分别为160μm、60μm、80μm、80μm,在锌层与三重漆层的共同作用下提高止水钢板防腐蚀性能。止水钢板焊接结束后需全面清除焊渣,要求焊接部分无凸起、无凹陷,止水钢板表面平整度误差需低于1mm。

2.3 槽钢焊接施工

(1)验收原材料。检查与验收安装施工期间所需的关键材料,即槽钢、止水钢板、钢筋,通过精细化质检确保材料质量均符合水闸工程标准。

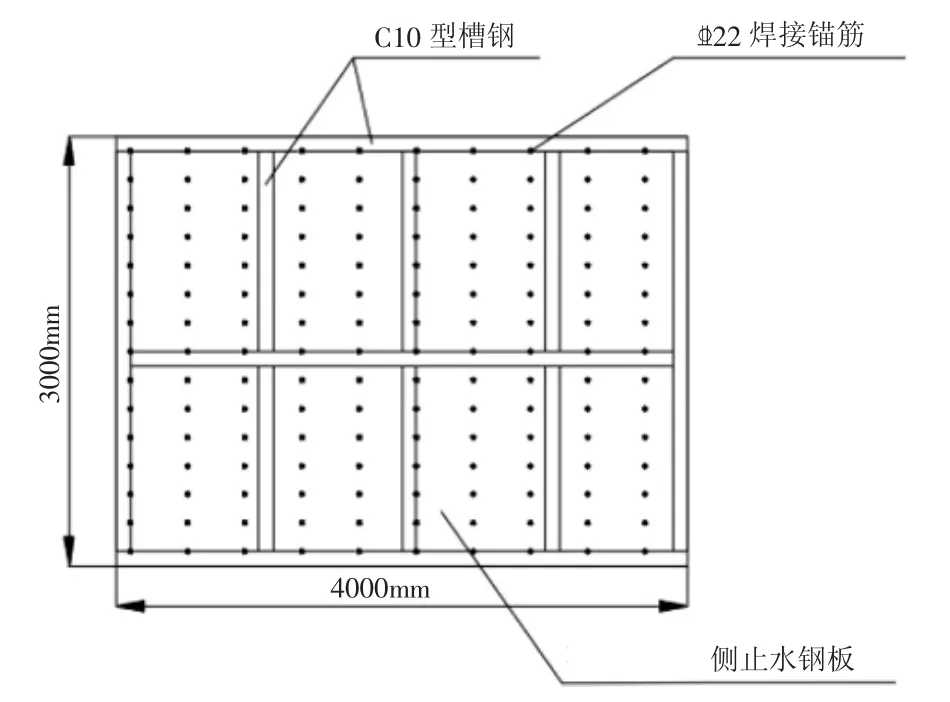

(2)焊接槽钢。止水钢板进场前检查其厚度参数,确认其无质量问题后对其表面(尤其为背水侧)进行清洁打磨,后续即可进行焊接。槽钢沿止水钢板长边焊接,以1.35m 为横向间隔、1.25m 为纵向间隔焊接槽钢。案例工程大面积水闸侧墙止水钢板背水侧槽钢焊接加固如图1 所示。

图1 大面积水闸侧墙止水钢板背水侧槽钢焊接加固

2.4 钢筋预埋施工

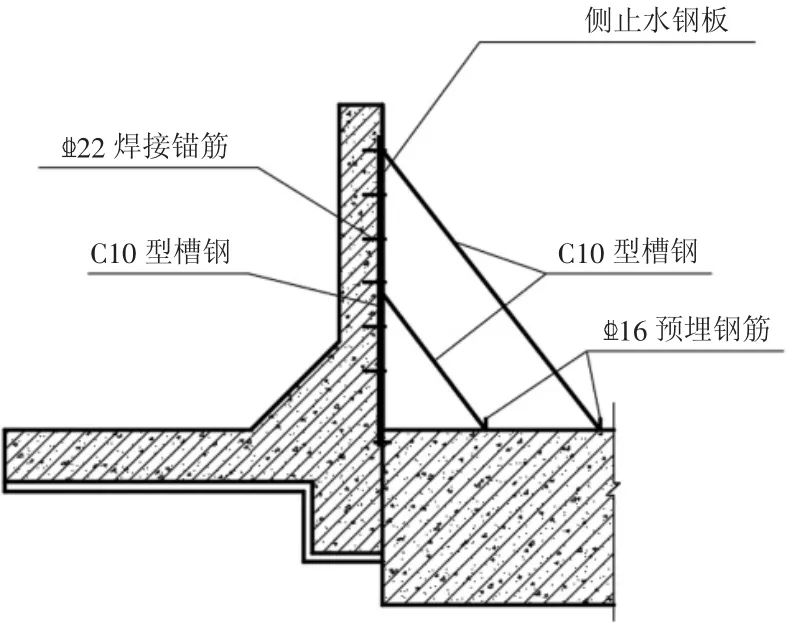

(1)迎水侧钢筋预埋施工。在距离止水钢板迎水侧的2.4m、1.2m 处预埋钢筋(HRB400),钢筋直径与总长度分别为16mm、320mm,其中钢筋预埋伸入混凝土的部分为240mm,外漏部分为80mm,在整个止水钢板结构中,该钢筋能够对止水钢板侧斜方向予以支撑[2]。案例工程大面积水闸侧墙止水钢板迎水侧加固如图2 所示。

图2 大面积水闸侧墙止水钢板迎水侧加固

(2)背水侧钢筋预埋施工。在挡墙底板位置预埋钢筋,在实际施工过程中,在不干扰钢筋混凝土稳定性基础上,该预埋钢筋预埋位置可朝向背水侧偏移约150mm,采用方式为后续钢筋焊接固定作业留出工作空间。

2.5 支撑加固体系

(1)加固迎水侧焊接支撑体系。运用C10 型号的槽钢对迎水侧进行加固支撑,采用单面焊接固定的形式连接槽钢一端与止水钢板,焊接施工时应注意,焊接过程不可对止水钢板结构造成损伤,因此,需将焊接面设置在槽钢结构表面,防止止水钢板产生漏水。槽钢另一端与HRB400 钢筋(直径为16mm)进行焊接固定。

(2)加固背水侧焊接支撑体系。运用22mm 直径的钢筋焊接加固止水钢板背水侧槽钢,在此基础上进一步与挡墙主筋焊接加固,采用该形式降低来自斜方向的支撑压力,并保障止水钢板垂直度。

(3)支撑加固体系监测复核。止水钢板支撑加固体系进行焊接施工时,需借助全站仪展开监测测量,以此了解止水钢板垂直度在焊接加固期间所产生的细微变化,以便控制止水钢板垂直度。完成焊接加固施工后,需进一步运用全站仪进行复核,若止水钢板垂直度与平整度误差分别超过1mm/m、2mm/m 的标准,需对其处理,以此确保止水钢板结构参数精准性。案例工程大面积水闸侧墙止水钢板整体加固如图3 所示。

图3 大面积水闸侧墙止水钢板整体加固

(4)验收支撑加固体系。止水钢板支撑加固体系完成施工作业后,由现场人员依据施工方案自检与互检,经确认合格后,由工程项目组各部门进行检查验收,完成验收后进一步由质检站、建设单位、监理单位进行验收,经多方检查验收均通过后方可进行后续施工。

2.6 吊装止水钢板

(1)测量放线。确认水闸混凝土底板强度达标、支撑加固体系合规后则可进行止水钢板吊装施工,并按照施工方案具体情况进行测量放样,同时依据现已施工完毕的主体结构参数校准水闸侧墙止水钢板位置,校核位置无误后,采用喷漆的方式进行标注,确保防线准确,为后续吊装安装作业提供依据,防止产生钢板挪移问题。止水钢板具体安装之前,需测量混凝土底板高程并进行找平,要求底板高程误差低于5mm。

(2)起重吊装。基于前期测量放线结果规划止水钢板吊装施工细节,并选定起重吊装作业区域,在案例工程中,起重吊装作业区选择为已完成浇筑的水闸上游铺盖段。在正式吊装施工前,对铺该段表面建筑垃圾、材料进行清理,防止材料堆积影响止水钢板吊装作业。完成前期准备工序后则可进行吊装施工,为最大限度保障止水钢板吊装质量,吊装作业人员可与测量人员相互配合完成止水钢板的定位放置工作,确认止水钢板已达安装指定区域后方可制动机械设备进行吊装。在吊装止水起重吊装施工过程中,需全程做好测量监测作业,止水钢板平整度控制工作需贯彻始终,要求结构平整度误差低于3mm,以此方可保障大面积水闸侧墙止水钢板安装质量,使止水钢板结构能够切实提升水闸结构整体抗渗止水性能[3]。

2.7 闸墩浇筑施工

完成大面积侧墙止水钢板安装作业后,从垂直度、平整度两个角度检查止水钢板安装效果,确认安装参数符合标准后进行验收,并进入闸墩浇筑施工工序。

(1)挡墙分层浇筑。案例工程为大面积侧墙止水钢板施工,为降低混凝土对止水钢板的测量作用力,避免止水钢板受到浇筑过程影响而产生移动,案例工程采用分层浇筑的形式进行施工,其中浇筑以20cm 为规格进行分层。具体施工期间,需在初凝前浇筑第二次混凝土[4]。

(2)混凝土振捣。振捣期间要求振捣棒深入混凝土底层,避免分层浇筑振捣形成施工缝,且需严格按照施工方案进行振捣,避免形成蜂窝、孔隙等质量病害。闸墩浇筑振捣过程中需对止水钢板及其支撑加固体系进行监测,若发生异常状况则需立即停止浇筑振捣进行加固调整。

(3)养护。闸墩浇筑施工结束后,需落实养护工作,要求至少养护7d[5]。

2.8 施工注意事项

(1)焊接面修复。闸墩浇筑养护结束后,组织强度回弹试验,用于验证混凝土结构强度,确认施工合格后将止水钢板的斜向支撑拆除,并采用手持打磨机对焊接面进行处理修复,确保止水钢板表面能够保持平整光洁。

(2)涂油。将润滑油涂抹至止水钢板与水闸间的接触面上,用于降低止水钢板对水闸闸门的影响,使闸门顺利起落[6]。

3 结语

综上所述,案例工程项目运用双相不锈钢防锈钢板代替传统水磨石作为水闸侧墙止水贴面材料,以此形成止水钢板,用于高质量完成水闸加固施工作业。在止水钢板具体施工期间,需在前期施工准备过程中结合工程方案准备安装作业所需的材料与设备,按照水闸整体结构设计止水钢板规格,按照止水钢板设计情况完成制作后,则可进行钢筋预埋施工,随后吊装止水钢板,完善支撑加固体系,使止水钢板与水闸闸墩共同浇筑,以此即可完成止水钢板安装作业。