商用卡车底盘轻量化设计方案研究

2023-03-16陈向靡

陈向靡

(东风柳州汽车有限公司,广西 柳州 545000)

我国的经济发展和社会建设离不开环境的支持,良好的生态环境可实现“天更蓝,水更清,人民的生活更美好”的使命。节能环保理念在人们的生活和生产中形成深刻影响,在商用卡车领域内,轻量化的设计方案可助推节能环保任务实现,实现车辆可操控性提高,并表现出良好的节油性[1]。汽车的总质量和发动机排量决定着车辆的耗油情况,在控制商用卡车造价、性能和整车品质不变的前提下控制车身重量,既可实现噪声降低,又可实现输出功率提高,还可使操作的可靠性和操作性强化,保证车辆运行速度的同时,减少油气消耗量。因为,从车辆底盘结构出发思考降低车辆重量的方式以提高车辆环保能力,是商用卡车设计与制造领域注重的课题。

1 商用卡车底盘结构与轻量化设计原则

1.1 商用卡车底盘结构

制动系统、转向系统、行驶系统和传动系统等组成商用卡车的底盘。在商用卡车中,底盘具有总成的作用,为车辆的各类部件、发动机安装、支撑提供支持,也是整车造型形成的关键。车辆行驶时,底盘能承受来自发动机产生的动力驱动车辆向前、向后行驶,确保车辆按照驾驶员的意愿正常行驶。在构造商用卡车底盘时,需要有传动轴、变速箱、发动机、车轮、后桥、前桥、悬架和车架等基本零部件[2]。根据模块的差异情况,其实现的功能有冷却、转向、电气、悬置、供油、排气和进气。

1.2 商用卡车底盘轻量化设计原则

轻量化设计商用卡车底盘,应以性能稳定且提升作为前提,优化调配各类总成零件,达到底盘节能化设计标准,促进车型谱得以持续改进。

尽可能地缩减专用零部件的使用量,提高系列化、模块化、通用化部件的设计与使用率。

灵活应用新工艺、合理选择质量轻的材料、优化商用卡车底盘结构等,实现底盘轻量化设计目标。

2 商用卡车底盘轻量化材质应用

2.1 铝合金材料应用

铝制材料的密度仅为钢制材料的三分之一,其具有较轻的质量,在商用卡车底盘轻量化设计与制作中拥有应用价值。铝制材料的优良吸能性、高强度、耐腐蚀性等优势,也为其使用价值凸显提供支持,因而变形铝合金和铸造铝合金在商用卡车设计与制造领域中的使用很普遍。在商用卡车制造方面,厂商具备成熟的铝合金技术,多在车轮、蒸发器、空调冷凝器、发动机散热器、车身面板、装饰件以及悬架系统零部件中使用[3]。但是,铝合金的高加工难度、难焊接、高成本等问题影响其大规模普及。商用卡车多使用铝合金完成变速箱壳体、铝合金油箱等构件制造。

低密度金属材质具备良好降重效果,密度越低,质量越轻,效果越好。商用卡车有八成结构材料为铁系材料,利用树脂和铝合金等密度小、重量轻的材料,可大幅度降低卡车重量,实现轻量化设计目标。铁系材料强度高,这也是轻质量材料所不能比拟的,想要维系商用卡车外形不变完成材料更换,总体还是比较困难。

工况分析是利用静力实现,静力分析方式如表1所示。

表1 静力分析方式

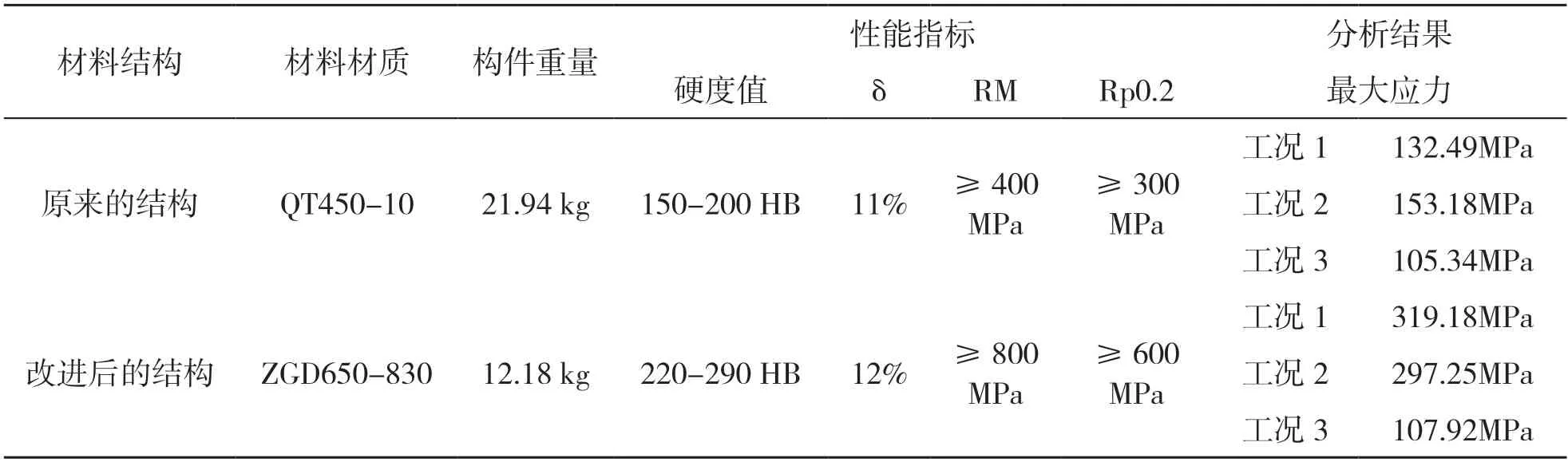

为确保商用卡车的刚性和强度,在优化设计车辆外形时引入CAE 技术,精确测算材料抗疲劳度,设计出符合需求的车辆外形。通过CAE 计算分析,得到的结果如表2 所示。

表2 CAE 计算分析板簧支架结果表

从CAE 计算分析板簧支架结果表的结果来看,优化改进后,铸件的安全性不会受到比较显著的影响。对相关数据展开CAE 验证和分析得到,虽然在三种工况之下,原结构的应力比改进后的应力小,但是其结构的强度与改进之后的结构强度相当,两者的安全系数(δ)也基本相同。综合来看,在使用铝合金材料优化改进构件以后,其性能基本相同,不会对车辆造成影响。

2.2 塑料材料的应用

塑料的组成是非金属为主的有机物,兼具防震性、耐腐蚀性、成型性、小密度、隔热隔音、耐腐蚀等优势,具有金属钢板不具有的触感和色泽。当前在商用卡车的内饰外饰部件上大量使用塑料材料,比如扶手、各类护板、仪表板、座椅支架、车门防撞条、车门内板、车窗、侧位内衬板、顶棚等。在技术创新和设计理念更新的影响下,塑料材料在功能件和结构件制作时也有所使用,比如冷却系统、发电机及相关系统、供油系统等,在车身覆盖件制作方向上,塑料也有很高的利用价值[4]。

在轻型商用卡车的功能部件内芯、油箱、制动气管、油管上,已经广泛使用塑料材料,出于性能和轻量化,使用塑料材料可降低油耗量、减少碳排放,满足商用卡车低质量需求。

2.3 高强度钢材应用

生产制造商用卡车中,高强度钢作为一种轻量化材料,应用的时间比较早,应用的效果比较显著。高强度钢多在生产前下摆臂的时候使用。在控制商用卡车重量的时候,普遍采取冲压成型技术处理单片钢板,同时使用FB780 等高强度的材料,既可以在厚度固定的前提下提高车辆部件硬度,又可以再降低车辆的重量,达到轻量化设计的目标[5]。比如采用750L 的车架纵梁材料替代传统的590L,厚度降低,强度却不降低,整体达到轻量化设计优化。

3 商用卡车底盘结构轻量化优化

3.1 桥壳厚度和支架结构优化

轻量化设计和制造商用卡车底盘期间,最担心出现的问题是难以明确各类部件的使用寿命,甚至由于材料性能的影响,导致部分零部件或者结构没有达到车辆的报废年限就已经彻底丧失功能,也有可能部分构件的使用寿命会得以延长[6]。不合理的设计结构会导致上述问题发生,很多商用卡车设计厂家为了盲目追求车辆运行的可靠性,在设计的过程中将结构的厚度过多增加,或者使结构承担过大的负荷,由于结构的强度不足,材料的性能不达标而出现疲劳损坏[7]。各类问题的出现,都是生产常见所不希望发生的,也是商用卡车消费者不想见到的。

表3 塑料与其他类型材料的重量对比

利用有限元模型构建桥壳并分析优化之前和优化之后的桥壳固有频率,结果如图1、表4 所示。

表4 桥壳厚度优化前后的6 阶固有频率对比表

图1 桥壳有限元模型图

桥壳的厚度值从开始的11mm 削减到8mm,重量也总体减少了62.13kg,总量降低的比重为72.39%,而设备的性能却基本没有出现比较明显的变化。使用台架试验的方式对桥壳做出检查,轻量化处理以后,构件的使用寿命不低于3.83*109 次。这种处理办法在车架处理、桥壳处理、变速箱壳体处理等工作环节中使用。

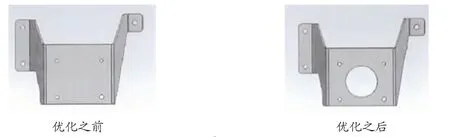

图2

将制作构件的材料重量进行削减,从原来的2.69kg削减到后来的2.54kg。根据台架性能检验结果以及整车可靠性试验结果得知,支架优化之前和优化之后,性能没有表现出比较显著的变化,在支架类的零部件设计与制作中可使用这种方法。

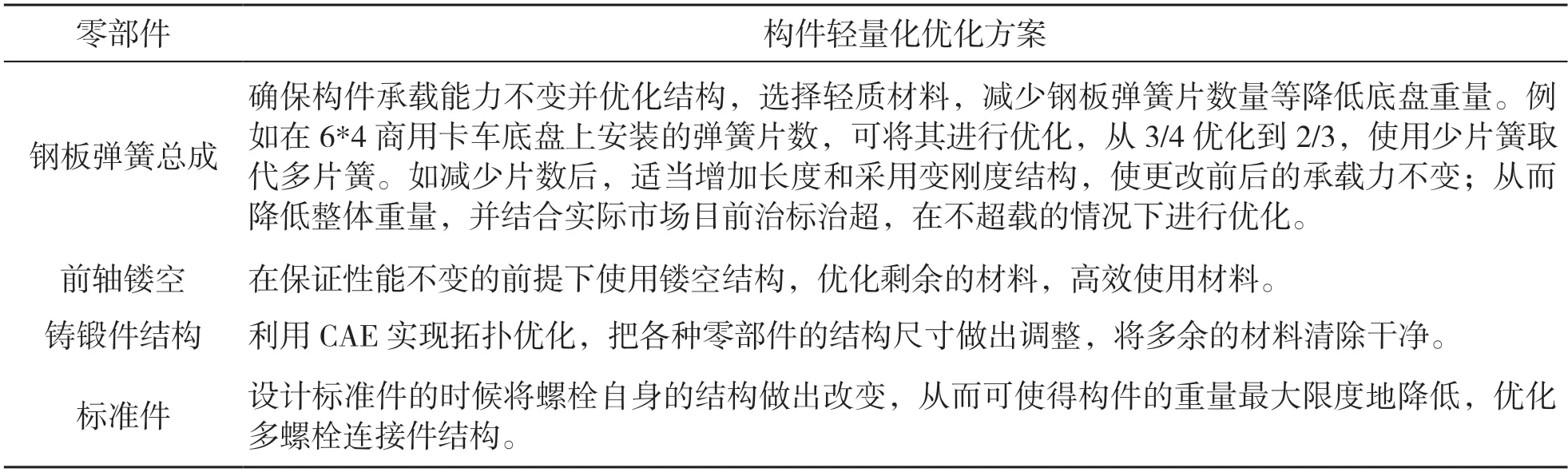

表5 部分底盘构件轻量化优化方案

通过上述两个案例可以发现,在商用卡车底盘结构优化之前和优化之后,在保证性能的前提下可大幅度降低重量,满足车辆轻量化设置的需求。将优化结构和优化支架两种方法在铁制零件上使用,更加容易取得理想的效果,甚至会降低生产制造成本,实现轻量化设计目标。

3.2 各类新工艺应用

在焊接商用卡车底盘结构构件的时候,可选择使用激光焊接技术、超声点焊的方式实现,使用铆焊接取代螺栓焊接,以热处理等新工艺加工处理强度不高的钢板,通过对焊接填充物的控制使得设备重量下降。在商用卡车各结构制造环节中,将橡胶悬架、空气悬架、少片簧等新技术应用其中,可使得车辆的重量大幅度减轻。利用功能集成技术可将零件质量和零件数量减少[8]。

3.3 工艺降重

因为搭接焊接所产生的构件重量,可使用摩擦焊的方式降低,同时还可以表现出不需要焊接材料和安全环保的工艺优势。使用摩擦焊工艺可对商用卡车中的管梁部件、推力杆部件等做出处理。通过提升铸造工艺,降低各类零部件的使用数量,推行一体化桥壳,促使车辆结构强度强化,达到轻量化处理的目标。

商用卡车底盘轻量化设计的时候,需要涉及较多的零部件,尤其是随着节能减排理念的深度推进,关于尾气排放的优化升级也受到重视。在安装尾气处理装置时需要占用较大的空间,所以在有限的卡车底盘空间里为了更多的安装零部件,需优化集成整车的布置情况,尽可能地提高空间的利用效率。

3.4 轻量化设计管理控制

商用卡车轻量化设计虽然能够带来很多好处,但是在设计的时候,若盲目地追求轻量化,也会为车辆运行安全和各类性能实现造成影响,所以在轻量化设计商用卡车底盘的过程之中,必须要有严格的流程对其展开管理和控制,建立轻量化流程管理办法,对各种轻量化部件进行台账数据化管理,对各阶段的轻量化进行统计分析,得出科学化与合理化等。凭借严谨的验证开发流程和多种类型的轻量化设计技术,确保设计完成的商用卡车底盘性能和产品配置更加科学化与合理化,促使轻量化设计趋向于完美状态,为社会和企业发展创造更多的价值。

4 结语

在汽车领域当中,商用卡车的轻量化设计是生产单位不断追求和探索的方向,在节能环保理念的影响之下,科学研究人员应该更加积极主动地探求新的科技元素,在商用卡车轻量化设计当中,提高技术的应用效果,取得更高的收益。