水平管外高黏流体降膜流动形态及液膜分布规律的数值模拟

2023-03-15高祥祝雪瑞陈世昌

高祥 祝雪瑞 陈世昌

摘 要: 降膜元件上的流體流动行为能够反映该降膜式脱挥器的主要性能。采用数值模拟方法探究在水平管结构的降膜元件上高黏流体降膜流动的微观机理,在实验验证模型可靠性的基础上,考察不同流量下3层水平管外的高黏流体降膜流动形态及液膜厚度、速度变化规律等。结果表明:高黏流体在水平管外的降膜流动形态主要受重力和黏性力的影响,柱状流不易发展成完全的帘状流;高黏流体在水平管上部受到壁面支持力影响,而在水平管下部受到黏性力影响,流体会堆积在周向角0°~30°和150°~180°这两个区间内,导致液膜厚度异常增大;进液的3股流体在发生碰撞后,中间股液膜速度提高较多,但液膜厚度增加较少;流量减小至10.8 kg/h时,水平管外高黏流体会发生液膜收缩且内部出现空腔的现象,不利于高黏流体成膜流动。该研究可为水平管降膜式脱挥器的开发及工况设置提供参考。

关键词: 水平管;高黏流体;降膜流动;液膜厚度;数值模拟

中图分类号: TQ31

文献标志码: A

文章编号: 1673-3851 (2023) 09-0618-10

引文格式:高祥,祝雪瑞,陈世昌. 水平管外高黏流体降膜流动形态及液膜分布规律的数值模拟[J]. 浙江理工大学学报(自然科学),2023,49(5):618-627.

Reference Format: GAO Xiang, ZHU Xuerui, CHEN Shichang. Numerical simulation of the falling film flow pattern and liquid film distribution of high viscosity fluid outside horizontal tubes[J]. Journal of Zhejiang Sci-Tech University,2023,49(5):618-627.

Numerical simulation of the falling film flow pattern and liquid film distribution of high viscosity fluid outside horizontal tubes

GAO Xiang1, ZHU Xuerui1,2, CHEN Shichang1,2

(1.National Engineering Lab for Textile Fiber Materials and Processing Technology, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.Zhejiang Provincial Innovation Center of Advanced Textile Technology, Shaoxing 312030, China)

Abstract: The flow behavior of fluid on the falling film element can reflect the main performance of the falling film devolatilizer. A numerical simulation method was proposed to explore the micro mechanism of the high viscosity fluid falling film flow on a falling film element of horizontal tube structure, and based on experimental verification of the model's reliability, the flow morphology, liquid film thickness, and liquid film velocity changes of high viscosity fluid falling film flow outside a three-layer horizontal tube under different flow rates were investigated. The results show that the falling film flow pattern of high viscosity fluid outside the horizontal tube is mainly influenced by gravity and viscous forces, and columnar flow is not easy to develop into a complete curtain flow; high viscosity fluid is affected by wall support force in the upper part of the horizontal tube, while it is affected by viscous force in the lower part of the horizontal tube. The fluid will accumulate in the circumferential angles in the range of 0° to 30° and 150° to 180°, resulting in an abnormal increase of liquid film thickness. After the collision of the three incoming fluids, the velocity of the middle liquid film increases more, but the thickness of the liquid film increases less. When the flow rate is reduced to 10.8 kg/h, the high viscous fluid outside horizontal tubes will experience liquid film contraction and internal cavity formation, which is not conducive to the film forming flow of the high viscous fluid. The research results can provide reference for the design and condition setting of new horizontal tube falling film devolatilizers.

Key words: horizontal tube; highly viscous fluid; falling film flow; liquid film thickness; numerical simulation

0 引 言

降膜流动是工业生产中一种常见的流动现象,是指液体在重力作用下,沿着支撑结构的表面铺展成膜状向下的流动。降膜技术[1-2]是以降膜流动原理开发的气液传质和过程反应装备的技术,具有优良的传热传质效果、高热流密度、低能耗等特点,被广泛应用在制冷[3]、精馏[4]、降膜蒸发[5]以及海水淡化[6]等工业生产过程中。使用降膜技术开发的水平管降膜蒸发器具有高效节能的特点,能够带来良好的经济效益和环境效益[7]。在聚合反应工程[8-9]领域,分子单体聚合成高分子聚合物的过程中常常会出现未反应的单体和小分子溶剂等残留物,这些残留物会影响聚合物产品的质量,甚至会严重影响人体健康。为满足化工产品质量和降低能耗的要求,使用降膜技术开发出了降膜式脱挥器。这种脱挥设备无需外接动力源,所用降膜元件结构简单、使用黏度范围广,且降膜过程具有气液接触面积大、传热传质效率高等优点,是化工生产领域中的一种高效单元设备[10]。

在化工反应过程与生产工艺要求相匹配的原则下,改進和开发新型化工过程设备是满足产品质量的重要途径,也是化工领域的重要研究方向[11]。在聚合物生产中,脱挥设备内部流体工质的运动行为能够反映该设备的性能,因此开发新型脱挥设备需要对流体工质在特定结构中的运动特性进行研究。在实际化工生产中,使用的流体工质往往具有较大的黏度,对降膜流动的研究须从低黏流体转向高黏流体[12-13]领域。高黏流体的黏度比低黏流体要高几百上千倍,流体本身的黏度变化比较复杂,加之特殊的结构也会给降膜流动带来独特的流动特性,因而研究高黏流体的降膜流动形态及液膜分布规律是开发新型降膜式脱挥设备等化工过程设备的重点。

廖俊华等[14]通过数值模拟方法分析了波纹板填料表面液体降膜流动的特性,发现波纹板倾斜角度对降膜流动特性影响较大,波纹板倾斜角度为90°时更有利于提高有效润湿面积。Chen等[15]通过数值模拟和实验,研究了高黏度聚合物流体在垂直波型壁面上的降膜流动行为,发现这种波型结构不仅具有较好的成膜效果,还提高了液膜表面更新速率,更有利于传热传质。Wang等[16]通过数值模拟和实验,研究了高黏流体沿两个垂直光滑管构成的夹缝通道内的降膜流动特性,观察到了柱状流、不完全的帘状流和帘状流等三种流动模式,以及液膜在重力方向上存在聚结、破裂、收缩和膨胀等现象。然而,目前关于高黏流体降膜流动的研究主要集中在倾斜板以及垂直管结构,关于高黏流体在水平管外的降膜流动形态及液膜分布特性研究较少。

为研究高黏流体在水平管外的降膜流动形态及液膜分布规律,本文建立了水平管外高黏流体降膜流动的三维模型,并通过降膜实验验证模型的可靠性,考察不同流量下3层水平管外的高黏流体降膜流动形态及液膜厚度、液膜速度的变化规律,分析降膜形态的转变机理,以期为化工过程设备中水平管降膜式脱挥器的开发和工况设置提供参考,也为高黏流体生产加工技术的改进研究提供思路。

1 研究方法

1.1 数值模拟方法

1.1.1 物理模型

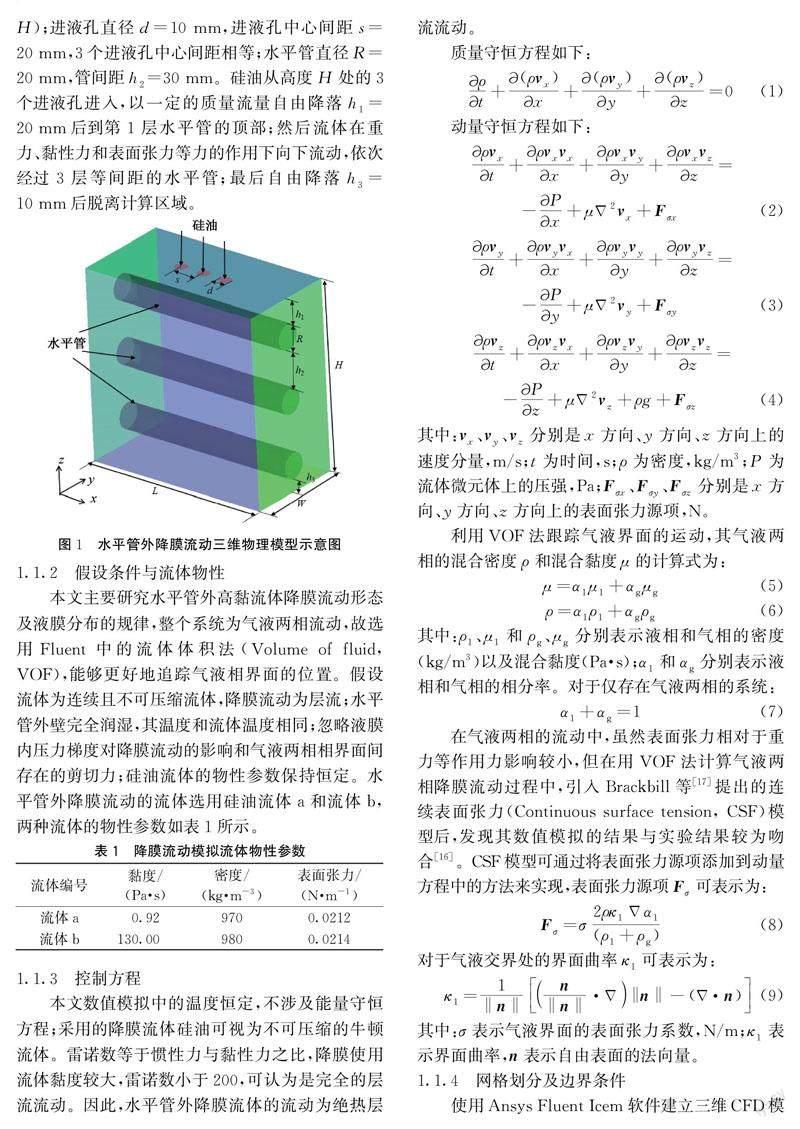

本文建立的水平管外降膜流动三维物理模型示意图如图1所示。在竖直方向上等间距水平排列3层圆管,其中:最上面的水平管可作为高黏流体降膜流动的再分布器,以尽量减小进液对水平管外降膜流动形态的影响;中间管作为主管进行降膜流动行为研究;由于在工程设备中常常使用水平管束结构,故设置第3层水平管,第3层管可作为中间管的对比验证,也为工程设备的整体性研究提供参考。模型整体尺寸为150 mm×80 mm×150 mm(L、W、H);进液孔直径d=10 mm,进液孔中心间距s=20 mm,3个进液孔中心间距相等;水平管直径R=20 mm,管间距h2=30 mm。硅油从高度H处的3个进液孔进入,以一定的质量流量自由降落h1=20 mm后到第1层水平管的顶部;然后流体在重力、黏性力和表面张力等力的作用下向下流动,依次经过3层等间距的水平管;最后自由降落h3=10 mm后脱离计算区域。

1.1.2 假设条件与流体物性

本文主要研究水平管外高黏流体降膜流动形态及液膜分布的规律,整个系统为气液两相流动,故选用Fluent中的流体体积法(Volume of fluid, VOF),能够更好地追踪气液相界面的位置。假设流体为连续且不可压缩流体,降膜流动为层流;水平管外壁完全润湿,其温度和流体温度相同;忽略液膜内压力梯度对降膜流动的影响和气液两相相界面间存在的剪切力;硅油流体的物性参数保持恒定。水平管外降膜流动的流体选用硅油流体a和流体b,两种流体的物性参数如表1所示。

1.1.3 控制方程本文数值模拟中的温度恒定,不涉及能量守恒方程;采用的降膜流体硅油可视为不可压缩的牛顿流体。雷诺数等于惯性力与黏性力之比,降膜使用流体黏度较大,雷诺数小于200,可认为是完全的层流流动。因此,水平管外降膜流体的流动为绝热层流流动。

其中:σ表示气液界面的表面张力系数,N/m;κ1表示界面曲率,n表示自由表面的法向量。

1.1.4 网格划分及边界条件

使用Ansys Fluent Icem软件建立三维CFD模型后,对其物理模型进行网格划分。为保证在降膜流体流动区域处的计算精度和气液相界面的准确捕捉,网格划分时采用O-block分块方法生成结构化网格,并对液相入口区域和水平管近壁处的液相流动区域进行加密,网格模型及边界条件如图2所示。模型的流体入口设置为质量入口边界条件,流体入口的周围区域设置为壁面边界条件,底面设置为压力出口边界条件,水平管壁面以及前后左右4个面设置为壁面边界条件。

1.1.5 求解算法设置

对水平管外高黏流体的降膜流动行为进行非稳态模拟,降膜流动主要考虑重力、黏性力和表面张力的影响,不考虑温度以及黏度变化的影响。气相为空气,液相为硅油,初始液相为0,即气相充满整个模型;模型算法采用压力式求解器,为有效追踪气液相界面,VOF模型采用隐式格式;流动模型选用层流模型,求解方法使用流场压力-速度耦合方程(SIMPLE-Consistent, SIMPLEC)方法;基本方程离散差分选用压力插值算法(Pressure staggering option, PRESTO),动量方程、质量方程和体积方程都采用二阶迎风格式。由于高黏流体的降膜流动十分缓慢,通常需要更长的时间才能达到稳定状态。为保证计算精度并尽可能地减少计算量,考虑到模拟中初始值对计算结果的影响,初始的模拟时间步长设置为10-3 s。经研究发现,在10-3~10-1 s内的时间步长带来的数值计算误差可以忽略。为节省计算成本,迭代至部分流体完全通过流体域到达压力出口后,可将数值计算的时间步长设置为10-1 s。然后继续计算,至其进出口流量差值小于0.5%,此时可视为流动达到稳定状态。

1.2 实验仪器及数据采集方法

本文通过水平管外高黏流体的降膜流动实验,验证三维CFD模型以及模拟结果的准确性,进而通过数值模擬研究水平管外高黏流体的降膜流动行为机理。实验装置示意图如图3所示,实验的结构参数与数值模拟中的物理模型参数保持一致。

在水平管轴向方向上,流体从进液孔进入流体域后会发生相互挤压撞击的现象。为研究这种水平管外降膜流体流动的碰撞效应及其在轴向位置的液膜发展规律,引入Chen等[18]规定的无量纲长度L*,以描述流体在水平管轴向位置的液膜分布情况。本文中轴向方向上的无量纲长度L*定义为:

L*=l/s(10)

其中:l表示流体覆盖水平管区域的轴向长度,以水平管中心为原点,沿着管中心轴向左为负,向右为正,mm;s为相邻进液孔的中心间距,mm。

采用高速摄像机Phantom M310记录降膜流动实验的过程。为获得清晰的气液界面,在高速摄像机记录降膜流动实验时,使用光源进行补光,并设置挡板,保证光线能够照亮整个实验区域;调整高速相机的焦距,使其可以清晰地看出管间流体运动情况;高黏流体的降膜流动十分缓慢,因此降低帧率后进行拍摄,以延长拍摄时间。在利用刻度尺作为基准时,需要把刻度尺清晰地拍摄进去,结束时保存数据。水平管外降膜流动区域及数据采集位置示意图如图4所示。从图4中可以看出,高黏流体在重力G作用下,依次经过3层水平管结构进行降膜流动。拍摄的图像利用Image Pro Plus软件处理,得到随周向角度θ变化的液膜厚度δ。考虑到水平管外降膜流动区域及数据的有效性,在轴向方向上,选取无量纲长度L*在-3~3区间内的数据,在周向方向上选取周向角20°~160°区间内的数据。

2 结果与讨论

2.1 计算模型验证

2.1.1 网格无关性验证

为验证降膜流动模型的准确性,需要进行网格无关性验证。本文分别选取数量为459045、747699、1368780、1920996、3256495个的5种网格模型进行计算,流体黏度设置为130 Pa·s,进液流量设置为14.4 kg/h,模拟相同边界条件下水平管外高黏流体降膜流动过程,得到同一时刻下5种不同网格数量模型第1层管中心处竖直截面的液膜厚度随周向角度的变化曲线,如图5所示。从图5中可以看出,当网格数量达到1368780时,相对误差在2%以下,此时再增大网格数量对结果的影响不大,还会导致计算量与计算成本的增加,故选择网格数量为1368780个的模型作为后续计算的模型。

2.1.2 模拟结果有效性验证

为验证计算模型的有效性和准确性,将数值模拟结果和实验结果进行对比。流体a和流体b的降膜流动结果图和液膜厚度随周向角度的变化曲线分别如图6和图7所示。从图6(c)中可以看出,在周向角为20°~130°时,低黏流体a降膜流动的液膜厚度模拟值与实验测得的液膜厚度相对误差在13%以内。从图7(c)中可以看出,高黏流体b降膜流动的液膜厚度模拟值与实验测得的液膜厚度误差在9%以内。当流体a在周向角大于130°时,实验的膜厚值与计算的膜厚出现较大误差;这是因为在低黏度情况下,流体流动速度较快,对网格数量以及求解算法具有更高的要求。本文主要研究高黏流体的降膜流动行为,从图7中可以看出,该计算模型的模拟结果和实验结果基本相同,液膜厚度随周向角度的变化曲线基本一致,考虑到实验操作中的误差,可认为该计算模型满足本文计算的要求,高黏流体的模拟结果有效。

2.2 水平管外高黏流体降膜流动形态

当流量为14.4 kg/h时,水平管外高黏流体降膜流动的速度场如图8所示。一般认为,降膜流动形态受到进液流量的影响,流动形态随着流量的增加依次出现滴状流、柱状流和帘状流。从图8中可以看出,高黏流体在水平管外的降膜流动形态以柱状流和帘状流之间的过渡态为主,柱状流不易发展成完全的帘状流,流态与铺展形态相较于低黏流体, 随时间发生的变化十分缓慢。降膜流体在到达第1层管顶端时,会受到较大的壁面支持力,使流体速度减慢,降膜流体与首层管充分接触,随后沿水平管壁两侧降膜。第2层管外流动形态达到稳定所用的时间长于第1层管,短于第3层管外达到流动形态稳定的时间,整个系统达到稳定的时间主要受第3层管的影响。从整个降膜流体域模型来看,流动形态发展会受到黏性力的约束,从柱状流缓慢发展,形成不完全的帘状流,表现为柱状流和帘状流的过渡流动形态。在42~500 s时,第2和第3层水平管上的一侧出现降膜流速明显大于另一侧的现象。这是因为高黏流体受到向上的壁面支持力和黏性力,在重力的作用下,流体分布不均匀,导致水平管的两侧受力不均衡,出现流速不同的区域。随着流动时间的增加,水平管两侧的流体流速会逐渐趋于平衡,这时两侧流体的液膜厚度和速度流动几乎相同,最终达到相对稳定的状态。

流量为18.0 kg/h时,水平管外高黏流体降膜流动的液膜厚度和速度随周向角度的变化曲线如图9所示。从图9(a)中可以看出,高黏流体在水平管外的液膜厚度与第2、第3层管外的液膜厚度相差不大,表现为先减小后增大,最小值在90°左右出现。首层管外的液膜厚度在20°~100°时,明显小于第2、第3层管。这是因为高黏流体受到进液孔流體的影响,周向角大于100°时,第1管外液膜厚度和第2、第3层管外液膜厚度趋于一致,此时流体在黏性力作用下,受到的进液影响逐渐消失。由此可见,高黏流体在水平管外的流动在充分发展后,主要是受到重力和黏性力的影响,在壁面支持力和表面张力等力的综合作用下进行降膜流动。

从图9(b)中可以看出:第1层管外液膜速度,在周向角小于30°时出现异常的减小趋势。这是由于高黏流体在进液孔流出后相互挤压,导致液膜速度较大。液膜速度变化曲线在30°左右时出现改变。这是因为流体接触到了第1层管壁面,在壁面支持力的作用下减速,沿着管壁向下流动一段距离后,在重力的影响下又加速流动。第1层管的液膜速度在周向角80°左右就到达了拐点,第2、第3层管在周向角90°左右拐点才出现。这是因为高黏流体在第1层管受到管壁支持力和进液的影响,出现了异常的状态。从图9(a)和图9(b)中可以看出:膜速在周向角30°~150°时,表现为先增大后减小,而第1层管外的液膜速度明显大于第2、第3层管,这也印证了液膜厚度的变化情况。第2和第3层管的液膜厚度和速度曲线几乎完全重合,由此可以判断,高黏流体在水平管束(层数大于3)中的降膜流动达到稳定状态后,下层水平管外的液膜厚度和速度将与第2、第3层水平管外的液膜厚度和速度相同,在降膜区域设置水平管束结构,有利于提高高黏流体的流动稳定性以及成膜效果。

2.3 流量对高黏流体降膜流动特性的影响

2.3.1 水平管竖直方向上的液膜变化

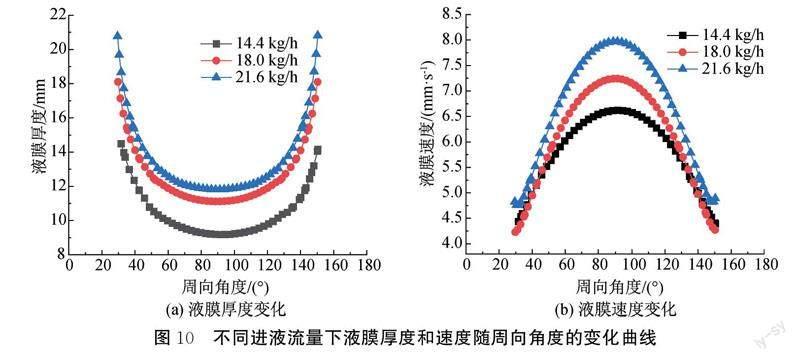

为研究流量对水平管外高黏流体降膜流动行为的影响,本文分别进行了14.4、18.0 kg/h和21.6 kg/h流量下的数值模拟,第2层管竖直中心截面处的液膜厚度和速度随周向角度的变化曲线如图10所示。从图10(a)中可以看出,流量从14.4 kg/h增加到18.0 kg/h时液膜厚度增加较大,流量从18.0 kg/h增加到21.6 kg/h时,液膜厚度增加较小。在这3种流量下,当周向角小于30°和大于150°时,液膜厚度突然增大。这说明随着流量的增加,高黏流体在水平管上部受到壁面支持力影响,而在水平管下部受到黏性力影响,二者的影响均大于重力的影响,导致流体堆积在两层管之间的空隙处。从图10(b)中可以看出,在这3种流量下,周向角在30°和150°时液膜速度与周向角90°时的液膜速度相差很大,这与图10(a)所示的液膜厚度变化曲线对应。随流量的增大液膜速度在周向角90°左右时最大,然后随着周向角的减小或者增大,液膜速度逐渐减小,且不同流量下产生的液膜速度差值减小。

2.3.2 水平管轴向方向上的液膜变化

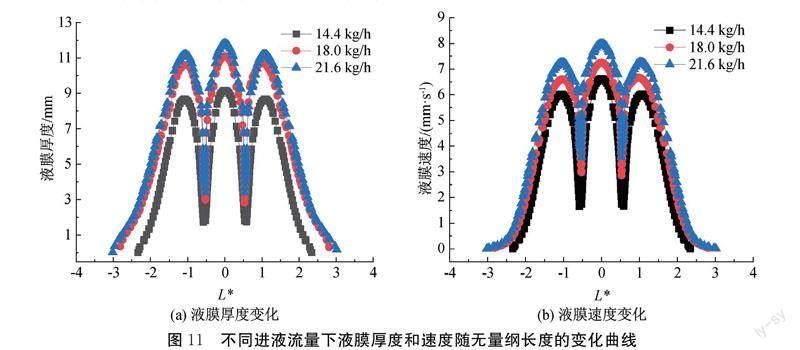

在周向角90°时,第2层水平管外的液膜厚度和速度随无量纲长度的变化曲线如图11所示。L*=0.5或L*=-0.5为从进液孔流出的两股流体相互挤压碰撞的位置。从图11(a)和图11(b)中可以看出,相邻两股高黏流体交汇结合的程度并不高,3股流体中外侧的两股流体与中间股流体相互挤压碰撞,导致中间股流体的液膜厚度增大。但由于受到横向挤压,且在竖直方向上受重力作用,中间股流体的流动变快,导致液膜厚度增加很少;而液膜速度与外侧的两股流体液膜速度相比较快。外侧的两股流体由于只有一侧会受到横向挤压,使得其在L*=1或L*=-1时并不是液膜厚度和速度变化曲线上的拐点,液膜厚度和速度的拐点均向L*大于1或小于-1的位置发展。L*在1~3区间和L*在-3~-1区间的变化,表示高黏流体在水平管轴向方向上的外部液膜发展情况。

2.3.3 低流量下高黏流体降膜流动行为转变

为进一步研究流量对高黏流体降膜流动行为的影响,将流量减小至10.8 kg/h,计算得到在10.8 kg/h流量下的气液相界面速度分布和第3层管中心处气液相界面截面,如图12所示。从图12(a)中可以看出,当进液流量为10.8 kg/h时,高黏流体在第3层水平管下部表面出现液膜速度减小、液膜发生收缩的现象,这使得第3层水平管轴线上的一侧液膜速度出现增大。从图12(b)中可以看出,在两股流体相互交汇位置内部出现了“空腔”;而在图8中可以看出,当流量为14.4 kg/h时,并没有空腔的出现。这说明这种空腔是随流量的减小而出现的,空腔将会导致两股流体交汇的接触面积减小。进一步减小流量,高黏流体在水平管外的降膜流动形态,将会转变为成股流体的流动。这种流动形态可认为是柱状流,柱状流不利于水平管外高黏流体的成膜性能。因此,为获得较好的成膜效果,最低进液流量应该大于发生液膜收缩和出现空腔时的流量。

出现空腔一侧的液膜厚度和速度随周向角度的变化曲线如图13所示。从图13中可以看出,在10.8 kg/h流量下与图9中18.0 kg/h流量下的液膜厚度与速度随周向角度的变化规律不同。从图13(a)中可以看出,由于空腔的存在使液膜厚度偏大,在10.8 kg/h流量下第3层管外液膜厚度,与第1和第2层管外液膜厚度相差在1.7 mm以上。从图13(b)中可以看出,空腔导致第3层管外液膜速度增大,最大达到了7.5 mm/s,与第1层管外最大液膜速度相差1.9 mm/s以上。

3 结 论

本文采用数值模拟方法研究水平管外高黏流体降膜流动形态及液膜分布规律,在实验验证数值模型可靠性的基础上,考察了不同流量下3层水平管外的高黏流体降膜流动形态及液膜厚度、液膜速度的变化规律,分析了降膜形态的转变机理,主要得到了以下结论:

a)高黏流体在水平管外的降膜流动相较于低黏流体十分缓慢,其流动形态主要受重力和黏性力的影响。在第1层管外的流动形态会受到进液孔流体的影响,出现液膜速度增大而液膜厚度减小的现象;第1层管外的降膜流动与第2、第3层管相比,随周向角的增加,液膜厚度最小值和速度最大值会提前到达。因此,在水平管降膜式脱挥器中设置多层水平管结构,有利于液膜的稳定流动。

b)高黏流体在水平管外的降膜流动特性与液膜分布区域相关。在周向方向上,当周向角小于30°或大于150°时,由于高黏流体在水平管上部受到壁面支持力影响,而在水平管下部受到黏性力影响,液膜厚度值出现突然增大;周向角在90°左右时,液膜速度最大,然后随周向角的减小或增大,液膜速度逐渐减小。在轴向方向上,在L*=0.5和L*=-0.5处两股流体发生碰撞,但交汇结合的程度并不高,中间股流体液膜速度增加较多,而液膜厚度增加较少。

c)当进液流量降低到10.8 kg/h时,高黏流体在第3层水平管外发生液膜收缩的现象,并且在两股流体交汇接触位置内部出现空腔,这种情况导致两股流体交汇结合处的接触面积减小。此时,第3层管外液膜厚度和速度大于第1、第2层管外液膜厚度和速度,液膜厚度和速度还会出现较大的差值。这种随着流量降低出现的独特现象表明,水平管降膜式脱挥器的流量工况设置,应该大于发生液膜收缩和出现空腔时的进液流量。

本文得到的水平管外高黏流体降膜流动形态及液膜分布规律,能够为新型水平管降膜式脱挥器的开发和工况设置提供参考,也可为聚合物生产加工技术的改进研究提供思路。

参考文献:

[1]Wen T, Lu L, He W F, et al. Fundamentals and applications of CFD technology on analyzing falling film heat and mass exchangers: A comprehensive review[J]. Applied Energy, 2020, 261: 114473.

[2]Yan W M, Pan C W, Yang T F, et al. Experimental study on fluid flow and heat transfer characteristics of falling film over tube bundle[J]. International Journal of Heat and Mass Transfer, 2019, 130: 9-24.

[3]杨欠, 任能, 马东. 制冷用水平管降膜蒸发器流动特性及结构参数的研究进展[J]. 制冷与空调, 2022, 22(5): 85-91.

[4]扈诗语, 植晓琴, 顾陈杰, 等. 精馏规整填料表面水与液氮降膜流动特性对比研究[J]. 低温工程, 2022(5): 41-47.

[5]苏肖雅, 欧阳新萍. R410A/R404A/R407C在T型翅内螺纹水平管外的降膜蒸发换热研究[J]. 热能动力工程, 2019, 34(2): 88-93.

[6]韩香莲, 李秀丽. 海水淡化技术及其发展[J]. 中国科学探险, 2022(6): 100-104.

[7]李红民. 制冷用水平管降膜蒸发器管束换热优化研究[J]. 流体机械, 2019, 47(5): 74-78.

[8]陶国行, 余锦涛, 魏永梅, 等. 异山梨醇与碳酸二甲酯两步法合成聚碳酸酯的工艺[J]. 化工进展, 2019, 38(10): 4632-4638.

[9]Gao Z C, Wang J Q, Feng L F, et al. Flow-accelerated polycondensation reaction to prepare rigid rodlike poly (p-phenylene-cis-benzobisoxazole)[J]. Chemical Engineering and Processing-Process Intensification, 2022, 176: 108972.

[10]林文博, 高祥, 陳世昌, 等. 真空环境中黏性流体沿凹型壁面降膜流动行为的数值模拟[J]. 浙江理工大学学报(自然科学版), 2022, 47(6): 864-872.

[11]余文魁. 新型化工设备的应用[J]. 化学工程与装备, 2022(1): 181-182.

[12]Marousis A, Pettas D, Karapetsas G, et al. Stability analysis of viscoelastic film flows over an inclined substrate with rectangular trenches[J]. Journal of Fluid Mechanics, 2021, 915: A98.

[13]Pettas D, Karapetsas G, Dimakopoulos Y, et al. Viscoelastic film flows over an inclined substrate with sinusoidal topography. I. Steady state[J]. Physical Review Fluids, 2019, 4(8): 083303.

[14]廖俊华, 薛鹏, 赵梦静, 等. 波纹板填料表面液体降膜流动的特性分析[J]. 过程工程学报, 2021, 21(11): 1287-1296.

[15]Chen S C, Zhang L H, Wang Y J, et al. Residence time distribution of high viscosity fluids falling film flow down outside of industrial-scale vertical wavy wall:Experimental investigation and CFD prediction[J]. Chinese Journal of Chemical Engineering, 2019, 27(7): 1586-1594.

[16]Wang Y J, Chen S C, Lin Q S, et al. Numerical simulation and experimental verification of the film-forming behavior of falling film flow down clamped channels with high-viscosity fluid[J]. Industrial & Engineering Chemistry Research, 2020, 59(44):19698-19711.

[17]Brackbill J U, Kothe D B, Zemach C. A continuum method for modeling surface tension[J]. Journal of Computational Physics, 1992, 100(2): 335-354.

[18]Chen X, Shen S Q, Wang Y X, et al. Measurement on falling film thickness distribution around horizontal tube with laser-induced fluorescence technology[J]. International Journal of Heat and Mass Transfer, 2015, 89:707-713.

(责任编辑:康 锋)

收稿日期: 2023-04-29网络出版日期:2023-07-07

基金项目: 国家自然科学基金项目(52173047);浙江省重点研发计划项目(2021C01020)

作者简介: 高 祥(1996- ),男,河南周口人,硕士研究生,主要从事聚合反应工程方面的研究。

通信作者: 陈世昌,E-mail:scchen@zstu.edu.cn