石油管道输送用高效减阻剂超高分子量聚1-辛烯的合成及其结构性能

2023-03-15李春漫

李春漫

(国家管网集团科学技术研究总院分公司,河北 廊坊 065000)

管道运输具有成本低等优点,在油料运输中发挥着重要作用。根据《2020年中国油气管道建设和新进展》报道[1],我国油料管道运输总里程数已近6×105km,管道运输关系着我国能源安全问题。分子量高达数百万的1-辛烯等长链α-烯烃聚合物能长时间保持优良的减阻效果[2],可用作石油管道输送用减阻剂。开发超高分子量聚1-辛烯的核心技术是催化剂的设计与优化,而烯烃配位聚合催化剂有茂金属催化剂[3-9]、高效Ziegler-Natta(Z-N)催化剂[10-14]和非茂金属催化剂[15-18]。其中,茂金属催化剂难以获得高分子量α-烯烃聚合物;高效Z-N催化剂催化长链α-烯烃聚合的报道较多[10],但Z-N催化剂活性组分含量低,聚合效率低;非茂金属催化剂在聚合时易发生β-H链转移,也难以得到高分子量聚烯烃,故主要用于乙烯与长链α-烯烃共聚[19-23]。因此,需要在催化剂结构设计方面突破惯性思维,合成不易发生β-H链转移的催化剂,以获得高分子量聚烯烃。受烯烃配位聚合催化剂活性位点调控理论的启发:在催化体系的结构/组成中引入强吸电子基团,调控过渡金属原子周围的电子效应与配位环境,可增强活性中心稳定性;增强活性中心与烯烃单体配位、插入及链增长的能力,可提高催化剂活性;提高烯烃聚合时β-H链转移活化能,使β-H消除反应较难发生,可获得高分子量聚烯烃。

本工作以苯酚及其衍生物为原料合成了5种催化剂,采用低温常压液相本体法,将催化剂催化1-辛烯聚合得到超高分子量聚1-辛烯减阻剂,利用NMR,XPS,DSC,FTIR,XRD等方法对催化剂结构进行了表征,考察了聚合条件对聚合反应的影响,并分析了聚1-辛烯的结构及减阻性能。

1 实验部分

1.1 主要试剂

TiCl4(纯度99%(w))、正丁基锂(2.4 mol/L己烷溶液):上海阿拉丁生化科技股份有限公司;2,4,6-三甲基苯酚、对甲基苯酚、对氟苯酚、2,4,6-三氟苯酚:分析纯,西格玛奥德里奇(上海)贸易有限公司;二甲基亚砜(DMSO):分析纯,Cambridge Isotope Laboratories,Inc.;氘代甲苯:分析纯,北京伊诺凯科技有限公司;正己烷、甲苯、1-辛烯:分析纯,上海阿拉丁生化科技股份有限公司,金属钠回流48 h后待用;甲基铝氧烷(MAO):10%(w)甲苯溶液,国药集团化学试剂有限公司。

1.2 表征方法

NMR分析采用Bruker公司AV400型核磁共振波谱仪,温度40 ℃,溶剂为氘代DMSO。采用THERMO VG公司ESCALAB 250型X射线光电子能谱仪测定催化剂各元素含量。DSC分析采用TA公司DTG-Q50型差示扫描量热仪,温度范围-80~200 ℃,升温速率10 ℃/min,降温速率20 ℃/min,取第2次升温曲线。WAXD分析采用Bruker公司D2Phaser型X射线衍射仪,CuKα射线,波长1.540 5×10-10m,扫描范围5°~50°。采用Julabo公司VISCO 370型黏度测试仪测定特性黏度,溶剂为甲苯,温度30 ℃,根据特性黏度计算产物黏均分子量(Mη)。

按 SY/T 6578—2016[24]规定的方法,采用自行设计的室内测试环道开展减阻性能测试。

1.3 催化剂合成与表征

以苯酚及其衍生物、TiCl4为主要原料,合成催化剂Cat.1~Cat.5,催化剂合成路线见式(1),合成方法为:取1个250 mL Schlenk反应瓶,氮气置换4~6次,用热风枪烘烤15 min;冷却至室温后在氮气氛围下加入2,4,6-三甲基苯酚1.37 g(10.08 mmol)和甲苯40 mL;将反应瓶放入-10℃的冰盐浴中,滴加正丁基锂4.2 mL(2.4 mol/L己烷溶液),反应1 h后升至室温反应3 h,得到微黄色对甲基苯酚锂化合物甲苯溶液。再将反应瓶放入冰盐浴(-10 ℃)中,用注射器滴加1.1 mL TiCl4,反应1 h后再加热至50 ℃反应5 h。反应瓶放置冰箱中静置结晶。室温过滤,真空抽除残余溶剂,氮气保护,得到亮黄色固体产物C9H11OTiCl3(Cat.1)2.79 g,收率96.5%。

Cat.1(C9H11OTiCl3,分子量289.3)的XPS元素分析为:C fund 38.1 cal.37.3,Ti fund 15.8 cal.16.5,Cl fund 35.7 cal.36.8;1H NMR (400 MHz,DMSO)化学位移(δ)为:2.18(CH3,s,9H),6.79(CH,s,2H);13C NMR (125 MHz,DMSO)δ为:154.3(O—C),131.8(C—C),130.5(Ar—C),126.8(Ar—C),21.3(Me),15.8(Me);m/z=289.3。

按相同方法,改变苯酚衍生物,分别合成Cat.2~Cat.5,各催化剂表征结果如下。

浅黄色固体Cat.2(C7H7OTiCl3,分子量261.3),收率97.3%;XPS元素分析:C fund 33.0 cal.32.1,Ti fund 16.8 cal.18.2,Cl fund 38.7 cal.40.8;1H NMR(400 MHz,DMSO)δ为:2.19(CH3,s,3H),6.90(CH,d,2H),6.79(CH,d,2H);13C NMR(125 MHz,DMSO)δ为:155.7(O—C),132.1(C—C),129.4(Ar—C),115.9(Ar—C),20.6(Me);m/z=261.3。

黄色固体Cat.3(C6H4FOTiCl3,分子量265.3),收率95.3%;XPS元素分析:C fund 28.2 cal.27.1,F fund 6.9 cal.7.1,Ti fund 16.9 cal.18.0,Cl fund 38.8 cal.40.1;1H NMR(400 MHz,DMSO)δ为:6.97(CH,d,2H),6.79(CH,d,2H);13C NMR(125 MHz,DMSO)δ为:156.1(F—C),153.1(O—C),118.1(Ar—C),115.8(Ar—C);m/z=265.3。

复杂的菌类植物在潮湿的环境下野蛮生长。它们冒头在林地表面,看起来不起眼,却吸引了大量户外摄影师的目光。

褐色固体Cat.4(C6H3F2OTiCl3,分子量283.3),收率97.0%;XPS元素分析:C fund 26.2 cal.25.4,F fund 12.8 cal.13.4,Ti fund 16.1 cal.16.8,Cl fund 36.8 cal.37.6;1H NMR(400 MHz,DMSO)δ:6.99(CH,d,2H),6.77(CH,d,H);13C NMR(125 MHz,DMSO)δ为:156.4(F—C),135.9(O—C),122.8(Ar—C),110.8(Ar—C);m/z=283.3。

褐黑色固体Cat.5(C6H2F3OTiCl3,分子量301.3),收率95.2%;XPS元素分析:C fund 24.6 cal.23.9,F fund 18.5 cal.18.9,Ti fund 15.3 cal.15.9,Cl fund 34.2 cal.35.3;1H NMR(400 MHz,DMSO)δ为:7.11(CH,s,H);13C NMR(125 MHz,DMSO)δ为:157.3(F—C),156.9(F—C),130.7(O—C),99.8(Ar—C);m/z=301.3。

1.4 减阻剂合成

采用低温常压液相本体法合成减阻剂。取1个250 mL Schlenk反应瓶,氮气置换4~6次,使用热风枪烘烤15 min,待冷却后充氮气。取1个玻璃连接器与干燥的安瓿瓶连接,氮气置换4~5次,使用热风枪烘烤15 min,待冷却后在氮气氛围下称取一定量的催化剂加入安瓿瓶中,在氮气氛围下将催化剂加入Schlenk反应瓶中。用注射器取MAO加入Schlenk反应瓶中,室温下烷基化30 min。按n(1-辛烯)∶n(Ti)= 2 000:1的投料比加入1-辛烯单体。第1阶段在0 ℃下聚合24 h,第2阶段在5 ℃反应144 h。之后采用异丙醇将催化剂体系失活、过滤,得到的聚合物于真空烘箱中50 ℃下干燥至恒重,称重计算单体转化率及产物收率。

2 结果与讨论

2.1 催化剂结构的影响

催化剂结构对1-辛烯聚合行为的影响见表1。Cat.1~Cat.5的主要区别是合成原料分别为2,4,6-三甲基苯酚、4-甲基苯酚、4-氟苯酚、2,6-二氟苯酚和2,4,6-三氟苯酚。从表1可看出,当催化剂配体上的推电子基团数量增多,单体转化率与聚合物的Mη降低;当取代基为吸电子基团,或吸电子基团增多时,均能实现配体与过渡金属Ti原子间化学键极性的加强,单体转化率与聚合物Mη均相对提高,其中以2,6-二氟苯酚为原料的Cat.4和以2,4,6-三氟苯酚为原料的Cat.5具有理想的单体转化率(大于96.9%),所得聚合物的Mη大于3.55×106。实验结果表明,通过调整催化剂配体上取代基的吸电子能力可以调控催化剂活性位点的电子效应与配位环境,进而调控催化剂的催化性能,获得超高分子量聚合物,即随着催化剂配体上取代基吸电子能力增强或吸电子取代基数量增加,催化剂中Ti原子周围的电子云密度降低,电正性增大,更易与由于极化而带负电性的a-烯烃单体双键的1-碳原子结合,发生配位、1,2-插入和链增长,从而获得更高分子量的聚合物。由于烯烃单体带负电性的碳原子更易与正电性大的Ti原子结合及配位,因此在相同聚合时间内单体转化率更高、催化剂活性更高。考虑到2,4,6-三氟苯酚的价格比2,6-二氟苯酚的高,因此优选Cat.4 探讨聚合条件对1-辛烯聚合行为的影响。

表1 催化剂结构对1-辛烯聚合行为的影响Table 1 Effects of catalyst structure on polymerization behaviour of 1-octene

2.2 聚合条件的影响

2.2.1 温度的影响

第1阶段聚合温度对1-辛烯聚合的影响见表2。由表2可知,第1阶段聚合温度从-10 ℃升至0 ℃时,1-辛烯转化率逐渐升高,聚合物的Mη增大。可能是由于温度适当提高,会使聚合体系的黏度(1-辛烯液相本体聚合)降低,有利于单体布朗运动,从而提高聚合速率。即第1阶段聚合温度的略微升高有利于1-辛烯聚合,但当第1阶段的聚合温度从0 ℃升至25℃时,1-辛烯转化率和聚合物Mη降低,说明第1阶段的聚合温度较高时,不能获得超高分子量聚1-辛烯,可能是温度较高引起了链转移反应。

表2 第1阶段聚合温度对1-辛烯转化率和聚合物Mη的影响Table 2 Effects of 1st stage polymerization temperature on 1-octene conversion and polymer Mη

2.2.2 聚合时间的影响

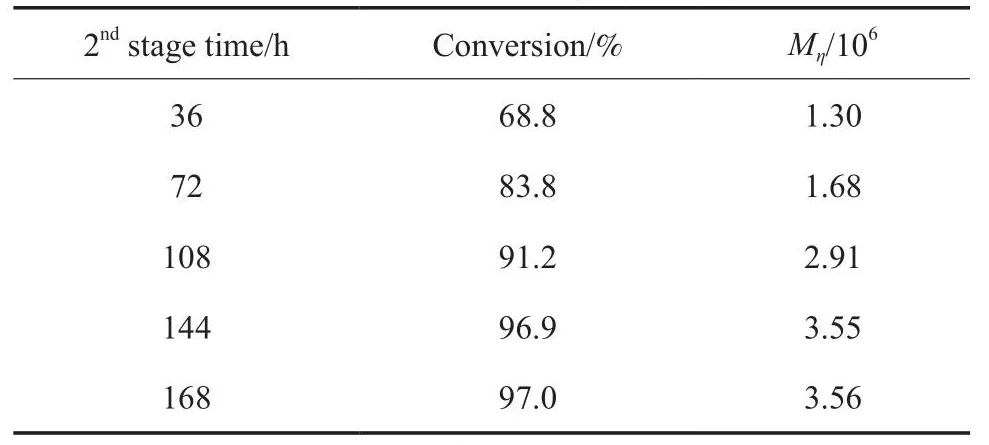

1-辛烯在第2阶段的聚合时间对单体转化率和聚合物Mη的影响见表3。由表3可知,随第2阶段聚合时间的延长,1-辛烯的转化率增大。但当聚合时间达到144 h后,1-辛烯的转化率趋于平稳。聚合时间144 h 后聚合体系成为了块状固体,未反应的单体传质较难,故难以发生聚合反应。因此,聚合时间144 h 后不宜再延长反应时间。聚合物Mη随第2阶段聚合时间的延长而增大,即反应时间从144 h延至168 h,聚合物的Mη仍在增大。说明Cat.4/MAO催化剂体系的稳定性较好。

表3 第2阶段聚合时间对1-辛烯转化率和聚合物Mη的影响Table 3 Effects of 2nd stage polymerization time on 1-octene conversion and polymer Mη

2.2.3 助催化剂种类及铝钛摩尔比的影响

助催化剂对1-辛烯转化率及聚合物Mη的影响见表4。由表4可看出,MAO是最适宜的助催化剂。与AlEt3和AlEt2Cl比较,采用Cat.4/MAO催化体系催化1-辛烯液相本体聚合,1-辛烯的转化率最高,聚合物Mη最大;采用AlEt2Cl作助催化剂的聚合效果最差。

表4 助催化剂对1-辛烯转化率和聚合物Mη的影响Table 4 Effects of co-catalyst on 1-octene conversion and polymer Mη

助催化剂不同,稳定存在的形式也不同。MAO虽是三甲基铝(TMA)的水解产物,具有Al(Me2)O重复结构的低聚物,但真正起烷基化作用、链转移作用的是MAO中存在的少量TMA。由于TMA反应迅速,与催化剂活性中心作用进行烷基化反应也迅速。MAO的另一作用是结合并稳定从主催化剂上解离下来的氯离子形成络合反离子,有利于活性中心的稳定。MAO的Al(Me2)O结构也可能有利于形成1-辛烯单体与催化剂活性位点配位、插入、链增长的环境。

由表4还可看出,AlEt3为助催化剂时,1-辛烯的转化率和聚合物Mη随AlEt3用量的增加而降低。这可能是由于,随AlEt3用量的增加,催化剂中的氧化钛(Ⅳ)被过度还原成不适宜1-辛烯聚合的、更低价的Ti,如Ti(Ⅱ)等[25-26],导致催化剂活性降低,因此,1-辛烯的转化率降低。AlEt3的加入量增加,聚合物增长链向AlEt3发生链转移反应的概率增加,导致聚合物Mη降低。

与AlEt3比较,由于AlEt2Cl中含有电负性较强的Cl,使Al原子显较强的正电性(即Al原子周围的电荷会偏向Cl),Al与Et的结合强度增加,因此,AlEt2Cl中的Et较难失去。AlEt2Cl 与Cat.4组成催化剂体系,催化1-辛烯聚合的结果与AlEt3的不同。由表4可看出,AlEt2Cl 为助催化剂时,1-辛烯的转化率和聚合物Mη随AlEt2Cl加入量的增加而增加。但聚合效果比MAO作助催化剂差。

综上所述,1-辛烯聚合适宜的条件为:催化体系Cat.4/MAO;第1阶段聚合温度为0 ℃,聚合时间24 h;第2阶段聚合温度为5 ℃,聚合时间144 h;n(Al)∶n(Ti)=50∶1,n(1-辛烯)∶n(Ti)=2 000∶1。在该条件下,单体转化率为96.9%,产物聚1-辛烯的Mη为3.55×106。

2.3 聚合物结构与性能表征

对优化条件下制备的聚1-辛烯进行结构与性能表征。

2.3.1 FTIR表征结果

聚1-辛烯的FTIR谱图见图1。

图1 聚1-辛烯的FTIR谱图Fig.1 FTIR spectrum of poly(1-octene).

从图1可看出,2 856 cm-1处的吸收峰对应CH2的C—H键伸缩振动;2 918 cm-1处的吸收峰对应CH3的C—H键伸缩振动;1 456 cm-1处的吸收峰对应CH2的剪切和不对称振动;1 373 cm-1处的吸收峰为C—H键的弯曲振动;723 cm-1处的吸收峰为CH2摇摆振动;772 cm-1处的吸收峰归属于附着于主链上的—(CH2)—CH3侧基。上述吸收峰均对应于聚合物主链和侧基的饱和C—C单键。在图1中未出现分别对应=C—H键振动、伸缩振动及C=C键伸缩振动的990,3 080,1 640 cm-1处的吸收峰。可能是由于聚合物的分子量超高,因β-H链转移产生的C=C键链末端占比极低,FTIR无法识别。

2.3.21H NMR表征结果

聚1-辛烯的1H NMR谱图见图2。如图2所示,在δ=1.68,1.40,0.95处的吸收峰分别归属于聚1-辛烯CH,CH2,CH3中的H原子。图中未出现CH=CH中氢原子的信号峰,说明所得聚1-辛烯分子链中双键含量极低。

图2 聚1-辛烯的1H NMR谱图Fig.2 1H NMR spectrum of poly(1-octene).

聚1-辛烯的13C NMR谱图见图3。由图3可知,δ=41.2,35.8,33.3,32.5,30.5,27.4,23.2,14.2分别对应聚1-辛烯分子链上1#~8#碳原子的信号峰,是1-辛烯发生“头-尾”相连的聚合物分子链信号峰。在δ=39.5处没有信号峰,表明不存在由于主链“头-头”相连形成的两个直接相连的次甲基。6#碳原子的信号峰也未分裂成δ=27.4,27.6两个信号峰,说明不存在由于“尾-尾”相连形成的两个直接相连的亚甲基。未出现对应于C=C键的信号峰,说明所得聚1-辛烯分子链中双键含量可忽略。

图3 聚1-辛烯的13C NMR谱图Fig.3 13C NMR spectrum of poly(1-octene).

2.3.3 WAXD分析

聚1-辛烯热压膜的WAXD 谱图见图4。从图4可看出,在2θ=7°,20°附近出现的两个宽峰,是聚1-辛烯的特征衍射峰。未出现尖锐的衍射峰,表明由Cat.4合成的聚1-辛烯是无定形结构,不结晶。具有无定形结构的聚1-辛烯作为油品管道输送用减阻剂较容易溶于油品中,易于处理。

图4 聚1-辛烯的WAXD谱图Fig.4 XRD pattern of poly(1-octene).

2.4 减阻效果分析

按 SY/T 6578—2016[24]规定的方法,采用室内测试环道开展了减阻性能测试,在测试减阻聚合物溶液前,先测定0#柴油在相同温度下流经管道因摩擦而产生的压降。加有5 mg/kg减阻剂的0#柴油在相同的管道上进行减阻测试,得到压降,按式(2)计算减阻率(DR)。

式中,Δp0为基础测试条件下管段摩阻压降,kPa;ΔpDRA为减阻率测试条件下管段摩阻压降,kPa。

计算结果表明,本工作制备的聚1-辛烯的减阻率为46.9%。在相同条件下测试了几种国产减阻剂的减阻率,减阻率最高的为43.5%;美国Conoco公司的减阻剂Liquid Power的减阻率为47.2%。说明由Cat.4/MAO体系制备的减阻剂,减阻效果与Liquid Power产品相当。

3 结论

1)在活性组分TiCl4中引入含F取代基的芳氧基基团,可调控Ti原子周围的电子效应与配位环境,提高催化剂活性中心的稳定性。优选含2,6-二氟苯氧基的Cat.4催化1-辛烯聚合获得超高分子量聚合物。

2)Cat.4/MAO体系催化1-辛烯聚合适宜的条件为:第1阶段聚合温度0 ℃,聚合时间24 h;第2阶段聚合温度5 ℃,聚合时间144 h;n(Al)∶n(Ti)=50∶1,n(1-辛烯)∶n(Ti)=2 000∶1。在该条件下,单体转化率为96.9%,聚1-辛烯的Mη高达 3.55×106。

3)所得聚1-辛烯为无定形结构,易溶于油品中,减阻率为46.9%,优于国内其他油溶性减阻剂,与进口产品性能相当。

4)催化剂制备和1-辛烯聚合均在温和温度和常压下进行,成本低。而且在聚1-辛烯作为减阻剂处理及使用过程中都没有CO2的产生和排放,符合国家双碳战略目标。