大跨变截面混凝土箱梁施工期温度效应研究

2023-03-15惠迎新孙晓荣王红雨张亚军

惠迎新,孙晓荣,王红雨,张亚军

(1.宁夏大学 土木与水利工程学院, 宁夏 银川 750021; 2.宁夏交通建设股份有限公司,宁夏 银川 750004;3.宁夏道路养护工程技术研究中心,宁夏 银川 750004)

0 引言

随着我国交通事业的发展,大跨径桥梁得到了越来越广泛的应用。其中由于大跨预应力混凝土箱梁墩顶梁段(一般为0#块)浇注体积大、混凝土标号高、水泥用量多,在其混凝土硬化过程中,水化温升显著,混凝土内部最高温度可能超过70 ℃。若没有对结构内部最高温度、内外温差进行有效控制,易引起过大的温度应力,进而拉裂混凝土[1],甚至产生严重的开裂现象,影响桥梁的整体性和耐久性[2]。

目前,国内外对于如混凝土箱梁一类的大体积混凝土结构的水化热温度场及应力场已展开了一系列研究。章征、宋军、王雨川、熊文等[3-6]通过有限元对桥墩和桥塔水化热温度场和应力场进行模拟,并对水化热温度场及其表面开裂影响因素进行分析,提出了防止早期开裂的温控措施。张宁、Taysi等[7-8]通过精密测量混凝土箱梁水化热期间的温度变化,绘制箱梁全截面在水化热阶段的温度场云图,阐述了混凝土箱梁早期水化热温度和温度应力发展的特点和规律。姚刚、梁栋、Song、孙星等[9-12]采用有限元数值模拟方法对混凝土箱梁典型截面水化热温度进行分析,研究了不同养护方案、环境温度差异以及太阳辐射等外界因素影响下的箱梁温度时变规律。

虽然已有研究资料对大尺寸混凝土结构物的温控措施进行了大量的研究,有一定参考价值,但关注重点均偏向于如桥墩、桥塔、承台等其他混凝土结构的抗裂方法和温控措施,而对大跨混凝土箱梁实际施工过程中所采用的温控措施效果研究较少。在实际工程中部分箱梁的浇注梁段在早期依然出现开裂现象,如宁夏某高速路某连续箱梁的墩顶梁段在浇注完成后和预应力尚未张拉前,发现腹板出现竖向裂缝,造成一定的经济损失和安全隐患。

本研究以宁夏某大跨连续梁箱梁桥为工程背景,基于数值模拟对墩顶浇注梁段的施工水化热过程开展研究,通过现场实际水化热监测数据验证数值模型的准确性。利用验证后的数值分析模型,对梁段浇注时的外界环境温度和入模温度进行参数分析,分析温度参数对箱梁腹板应力状况的影响机制,提出大跨度箱梁梁体温度应力控制措施,为同类工程的施工方案和温控措施提供参考和借鉴。

1 现场实测

1.1 工程概况

某跨径布置为(80+120+80)m的大跨变截面连续箱梁桥,主梁采用C55混凝土,该桥采用悬臂施工方法,因0#块顶板空间不足以拼装施工挂篮,故在墩顶浇注梁段时将1#块也包含在内。0#块和1#块的梁段长4 m,腹板厚度分别为2 m和0.9 m,0#块梁高为7.2 m。

该桥在左幅14#墩处进行墩顶梁段浇注后及尚未张拉预应力前,发现腹板开裂。经过检测,裂缝宽度为0.3~1 mm,裂缝出现在1#块距横梁前1.3 m处的腹板位置,为腹板竖向裂缝。推测是由于混凝土硬化期间释放的水化热较多,引起温度应力过大而导致混凝土开裂。

1.2 温度监测

为使后续施工当中的右幅14#墩顶梁段浇注得以顺利进行,施工人员采取了优化配合比设计和控制水泥用量,以及减小入模温度等措施以降低高强混凝土的水化热。采用的施工配合比为水泥(赛马牌P·O42.5)∶粉煤灰∶矿渣粉∶水∶碎石∶砂∶减水剂=394∶53∶53∶119∶1 074∶737∶13。

为验证有限元模拟的准确性,对右幅14#墩顶梁段中的0#块和1#块进行了水化热测试。如图1所示,由于实际案例中裂缝出现于腹板位置,因此选择与裂缝相同位置,即分别在位于距离主墩中心线左右两侧(即为大桩号和小桩号两侧方向)的1.35 m和4 m处设置测试断面,同时为充分反映腹板竖向的水化热变化情况,在腹板和横隔梁相应位置上布置测点。其中断面Ⅰ包括测点1、测点2、测点5、测点6在内的4个测点,断面Ⅱ包括测点3、测点4。

图1 测点布置图(单位:m)Fig.1 Layout of measuring points (unit: m)

本研究试验采用DH-3816N数据采集系统和与之配套的 WRNK-191铠装式热电偶传感器,将传感器在混凝土浇注前绑扎于钢筋上,浇注完毕后即可测得浇注梁段相应测点位置的早期温度变化规律作为比较,在结构外部同样布置传感器以测得实时环境温度。

为测定箱梁的墩顶梁段抗压强度和弹性模量的发展规律,同时在施工现场制作立方体和棱柱体标准试块,与箱梁进行同条件养护。

2 数值模拟

2.1 有限元模型建立

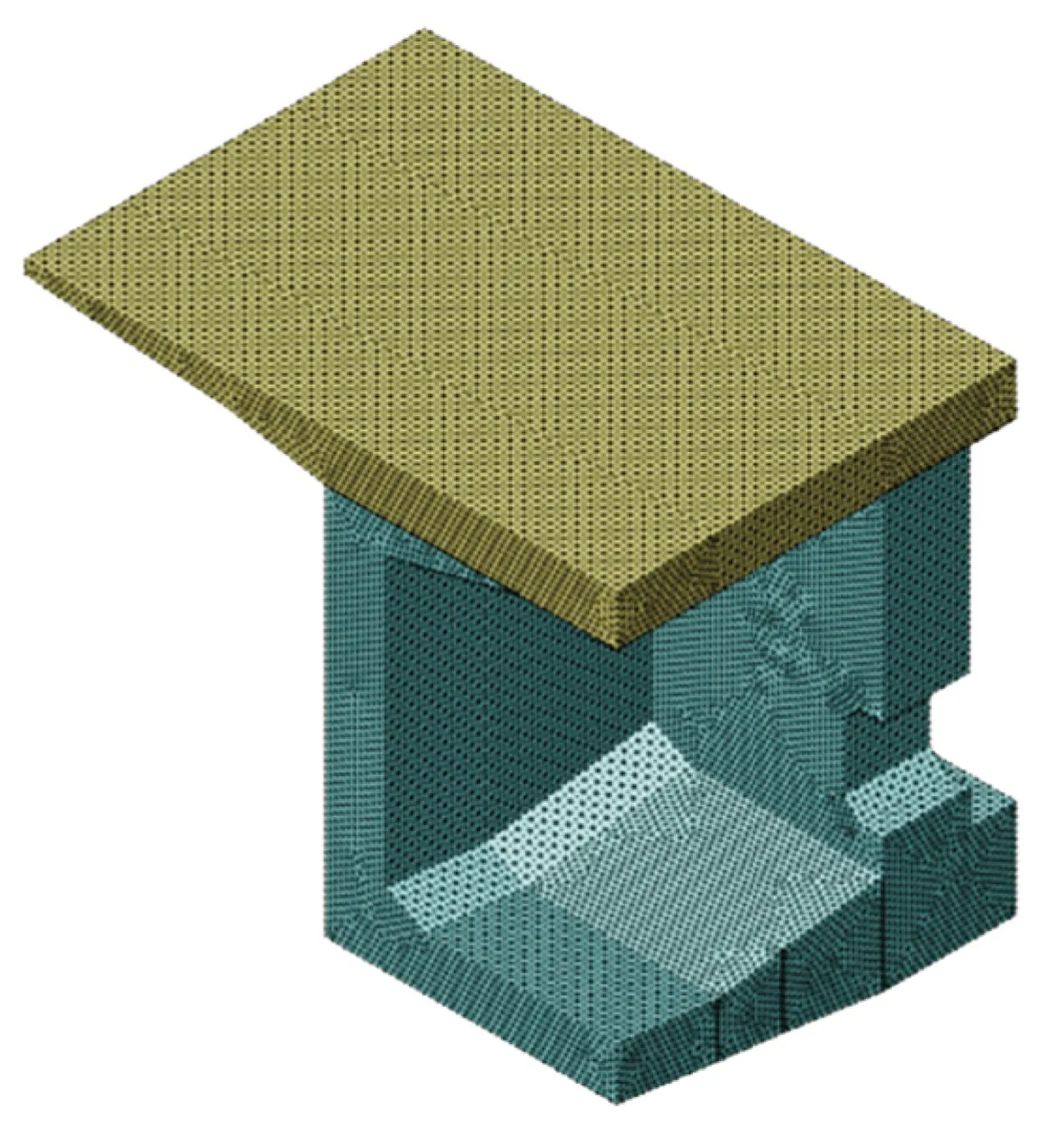

利用有限元分析软件MIDAS-FEA对墩顶梁段(0#块和1#块水化热)进行数值模拟。首先建立实体结构,之后以六面体的形式对其进行网格划分。为节省计算资源,提高模型的计算效率,取对称的1/4结构进行计算分析,箱梁墩顶梁段有限元模型如图2所示。其中,梁段底部和对称面采用固结位移边界条件,钢模板的边界约束采用节点弹性支承。在梁段混凝土温度场中,复杂的换热边界条件是影响结构产生裂缝的重要诱因,因此有必要在模拟温度场的过程中设置合适对流换热边界条件,以取得更加精确的计算结果[13-16]。

图2 有限元模型Fig.2 Finite element model

彭友松[15]基于试验研究所提出的综合热交换系数计算方法目前被广泛应用,该计算方法依据太阳物理学、普通天文学以及传热学等有关理论,考虑了对流和辐射的综合效果。具体计算公式见表1。

表1 箱梁表面综合热交换系数Tab.1 Comprehensive heat exchange coefficient of box girder surface

依据实际工程情况确定综合热交换系数,从而设置合适的对流换热边界条件。根据当地年度统计数据,取风速v=1 m/s,利用表1中的计算公式得到各部位混凝土裸露表面热交换系数。实际工程中0#块与1#块的外模板采用的是钢模板,而结构内部则采用木模板。虽然结构在采用模板时混凝土没有直接与大气接触,但由于钢模板导热性能要远强于木模板,二者的导热系数相差较大,应分别进行考虑。可以依据文献[17]分别进行取值, 钢模板和木模板的表面热交换系数分别取为15 W/(m2·K)和5W/(m2·K)。模型对称面因与大气无接触,设置绝热边界条件,热交换系数默认为0,无热交换。

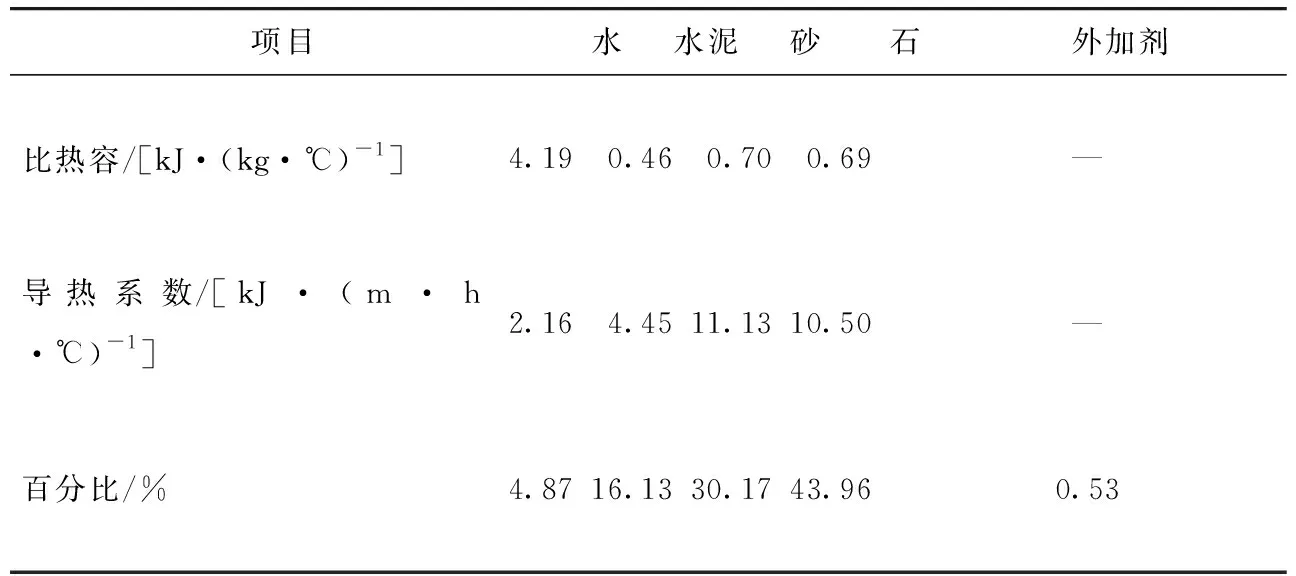

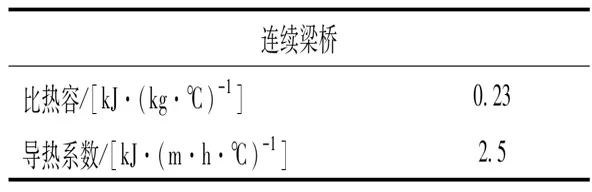

根据现场实测结果,确定混凝土的材料力学性能和施工参数的取值,根据文献[17]和施工配合比确定材料热性能系数的取值(表2)。粉煤灰和矿渣粉作为掺合料进行配合比设计,掺合料的热工参数一般取导热系数为0.828 kJ/(m·h·℃),比热容为0.92 kJ/(m·h·℃),混凝土其他材料热性能系数如表2所示,最终箱梁墩顶梁段的混凝土导热系数及比热按混凝土各组分的重量百分比加权方法计算,计算结果如表3所示。

表2 混凝土配合比与材料热工参数Tab.2 Concrete mix proportion and material thermal parameters

表3 混凝土热工参数Tab.3 Concrete thermal parameters

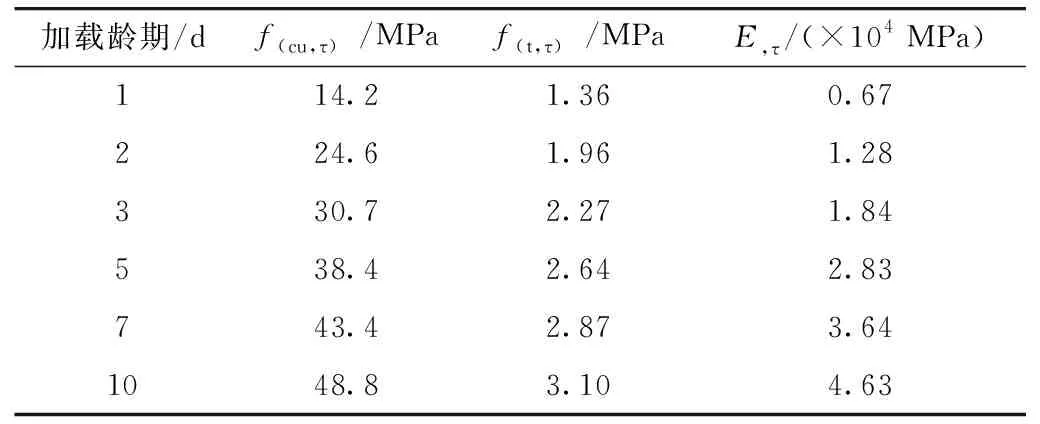

在进行水化热测试的过程中,制作同条件养护标准试块,测试混凝土早龄期抗压强度和弹性模量。

根据文献[17-18]的混凝土轴心抗拉强度与抗压强度之间的关系及下式确定混凝土抗拉强度。

f(t,τ)=0.232(f(cu,τ))2/3,

(1)

式中,f(t,τ)为混凝土的轴心抗拉强度在τ时刻的计算值;f(cu,τ)为τ时刻混凝土的立方体抗压强度实测值,不同龄期C55混凝土材料力学性能见表4。

表4 连续梁桥混凝土早龄期力学性能Tab.4 Mechanical properties of continuous girder bridge concrete at early ages

2.2 模拟准确性验证

按照上文论述的边界条件模拟浇注梁段的温度场,并列出分析结果与现场实测数据进行对比,验证模型的准确性。因测点温度趋势相同,鉴于篇幅,仅列出测点1~4的温度时程曲线,如图3所示。

图3 数值计算结果与实测数据的对比Fig.3 Comparison of numerical calculation result and measured data

由图3可知,数值计算所得到的分析结果与现场实测温度变化趋势基本一致,但是在第1天时二者有明显的差异,主要是因为实际工程中为保证混凝土浇注质量,对于每一部位的浇注都会振捣密实,这一过程使得混凝土的水化作用更加充分。而数值模型虽也是分2次浇注模拟,但缺乏实际工程中的这一步骤,所以在混凝土浇注初期前者的水化热温升速度更快。

一般认为混凝土浇注初期水化热反应剧烈,升温快,但此后由于混凝土是热的不良导体,热量不能很好的散发,温度需经过3~4 d后才能衰减并接近环境温度。这与图3中给出的升温降温规律基本一致。虽然计算值整体较小于实际值,但除了在第1天 外,其余时间点的现场实测值与计算值均吻合良好且最大误差仅为9%。显然本研究所提出的数值模型满足工程结构对仿真模拟的精度要求。

3 影响因素及其温致效应分析

3.1 环境温度的影响

为探究环境温度对浇注梁段尤其是1#块腹板早期应力场的影响,在距1#块腹板表面3 cm处选取待测点1B、待测点2B位置为特征点,如图1所示。本研究模拟浇注梁段在不同日气温变化过程中的水化过程,对不同情况下特征点的温度应力结果进行分析。

因晴天气温日变化过程具有较好规律性。日气温变化过程可采用正弦函数进行描述[13]:

(2)

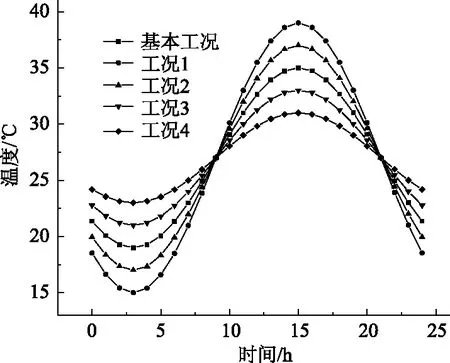

为充分了解环境温度变化对结构早期应力场的影响,根据上文所测得的实测环境温度数据和当地历史气温对日气温函数进行取值,并设置工况进行参数分析。本研究以可以反映实测环境温度数据的日气温函数(Tav取27 ℃,Tam取8 ℃)为基本工况,同时设置日平均气温Tav取27,22,17,12 ℃,而日气温变幅Tam分别为4,6,8,10,12 ℃的日气温函数,共4组20种工况,其中以基本工况、工况7、工况12、工况17为4组工况中的基准工况,见表5。因气温函数变化趋势相同,限于篇幅,仅列出第1组日气温函数和在日气温变幅Tam取8 ℃时3组日气温函数的取值,如图4和图5所示。

图4 第1组工况下的日气温函数Fig.4 Daily temperature function of 1st set of working conditions

图5 Tam取8 ℃时日气温函数的温度曲线Fig.5 Daily temperature function temperature curves when Tam is 8 ℃

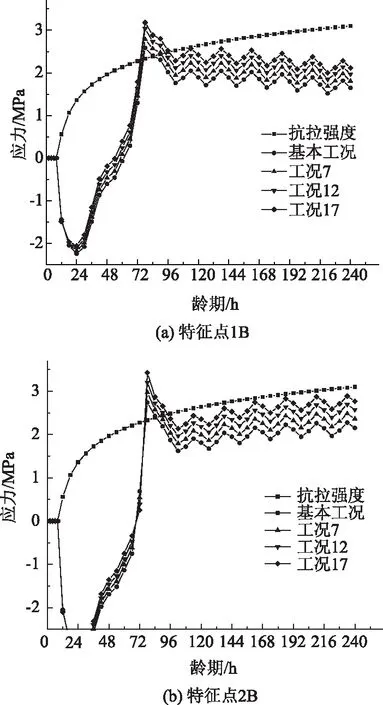

按照4组工况进行参数分析,因同一组内工况的主拉应力变化趋势相同,限于篇幅,仅绘出关于特征点在4组基准工况下的主拉应力与环境温度的关系曲线,如图6所示,特征点的峰值拉应力见表5(其中特征点1B、特征点2B的主应力方向为连续梁顺桥向方向,以拉为正,以压为负)。

表5 各工况参数的选取及峰值应力Tab.5 Selection of various working condition parameters and peak stresses

由图6所示,箱梁在24 h之前一直处于升温阶段,因此24 h之前特征点1B和特征点2B的主应力呈现负向增长。而在24~78 h的混凝土降温阶段内主应力开始正向增长,于72 h处出现拉应力,此阶段中拉应力变化最激烈的时间处于72~96 h内(箱梁混凝土入模第3 d后),特征点1B和特征点2B的峰值主拉应力也处于72~96 h内,在此时间段内,温度应力增加速率快于混凝土强度形成速率,所有工况的峰值主拉应力都超过了材料即时抗拉强度,混凝土有开裂风险。而96 h后特征点1B和特征点2B的主拉应力渐渐趋于稳定,维持在未超过材料即时抗拉强度的应力水平上,因此96 h后混凝土没有开裂风险。

图6 特征点的第1主应力时程曲线Fig.6 Time history curves of the 1st principal stress at characteristic points

对比4组工况下的应力结果可知,实测环境温度代表的基本工况在4种基准工况中处于最低应力水平上。以4种基准工况的主拉应力峰值为例,特征点1B(特征点2B)的工况7、工况12、工况17分别为基本工况拉应力的110%(108%)、120%(117%)、125%(125%);对于稳定后的主拉应力而言(平均值),特征点1B和特征点2B的工况7、工况12、工况17分别为基本工况拉应力的110%,120%,129%。以基础工况所在的第1组工况的主拉应力峰值为例,特征点1B(特征点2B)的工况1、工况2、工况3、工况4分别为基本工况拉应力的97%(97%),98%(99%),101%(101%),103%(102%)。

基于以上分析可知,日平均气温的变化对箱梁腹板靠近表面处混凝土开裂是有影响的,且随日平均气温的降低,混凝土主拉应力亦随之增大,以基本工况和工况17为例,工况17相比基本工况降低了15 ℃,主拉应力峰值则为基本工况的125%;气温日变幅则基本上对腹板靠近表面处混凝土开裂无影响,以第1组工况为例,工况之间的主拉应力峰值变化在5%以下。建议尽量选择日平均气温较高的天气进行浇注,本研究中日平均气温在27 ℃的第1组工况便属于偏安全工况,但为防止混凝土开裂仍需在混凝土入模后加强养护。

3.2 入模温度的影响

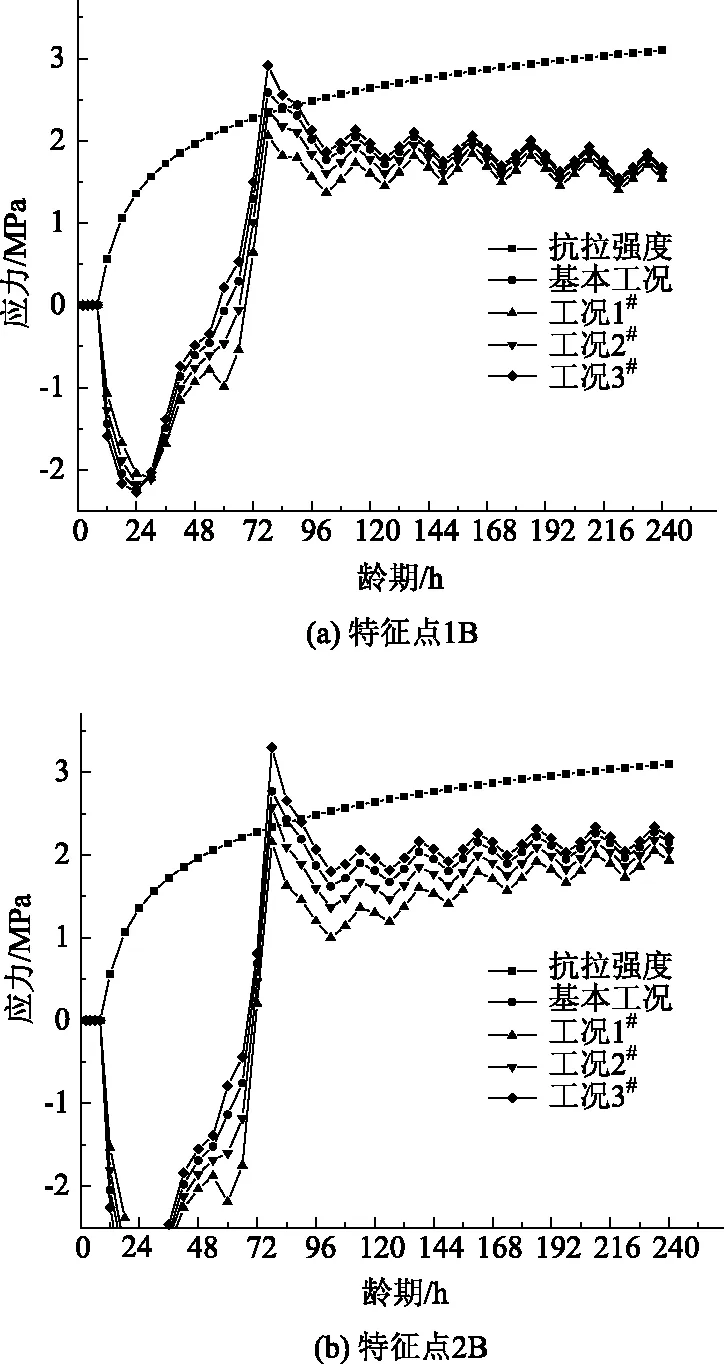

为探究入模温度对1#块腹板早期应力场的影响,以实际入模温度25 ℃为基本工况,分别取入模温度15,20,30 ℃为分析工况,仍取待测点1B、待测点2B位置为特征点,按照4种工况进行参数分析。特征点在4种入模温度工况下的主拉应力时程曲线则见图7,特征点的峰值拉应力见表6。其中特征点1B、特征点2B的主应力方向为连续梁顺桥向方向,以拉为正,以压为负。

表6 各工况参数的选取及峰值应力Tab.6 Selection of various working condition parameters and peak stresses

由图7所示,特征点在入模温度变化情况下的第1主应力时程曲线与上文在环境温度变化下的时程曲线有着相似的变化规律,同样分为24 h之前的主应力负向增长阶段、24~78 h内的主应力正向增长阶段、72~96 h内的主应力激增段、96 h后的主拉应力稳定阶段。其中在主应力激增段内,温度应力增加速率快于混凝土强度形成速率,基本工况、工况3的特征点的峰值主拉应力远超过了材料即时抗拉强度,混凝土有开裂风险;而工况1和工况2的应力峰值未超过材料即时抗拉强度或在材料即时抗拉强度附近,无开裂风险或开裂风险较小。主拉应力稳定阶段内4种工况均未超过材料即时抗拉强度,因此无开裂风险。

图7 特征点的第1主应力时程曲线Fig.7 Time history curves of the 1 st principal stress at characteristic points

对比4种工况下的应力结果可知,以4种工况的主拉应力峰值为例,特征点1B(特征点2B)的工况1、工况2、工况3分别为基本工况拉应力的81%(78%),93%(93%),115%(119%)。对于主拉应力稳定阶段而言,4种工况下特征点的主拉应力呈现出收敛于同一主拉应力水平的趋势,表明混凝土水化反应速率随时间变小,混凝土水化热效应逐渐弱化,入模温度对梁体后期应力影响越来越小。

综上所述,随入模温度的升高,箱梁腹板靠近表面处混凝土的主拉应力亦随之增大,以工况3和工况1为例,工况3相比工况1升高了15 ℃,特征点1B(特征点2B)主拉应力峰值则升高了34%(41%)。本研究中入模温度为15 ℃和20℃的工况1和工况2属于偏安全工况,故建议在进行混凝土浇注时应对入模温度进行控制,宜控制在20 ℃以内。

4 结论

大跨连续箱梁桥墩顶浇注梁段(0#块和1#块)在施工期间水化热反应剧烈,温度应力场复杂,可能会导致温致裂缝的产生。本研究采用数值模拟结合现场监测的方法,研究了梁段浇注时外部环境温度和入模温度对主应力的影响,得出以下结论:

(1)外部环境温度和入模温度的变化对墩顶浇注梁段腹板靠近表面处混凝土主拉应力影响显著,温度引起的应力增加速率快于混凝土强度形成速率,混凝土早期在温度作用下有较大开裂风险。

(2)外部环境温度和入模温度直接影响混凝土水化热效应。随着外部环境日平均气温的降低,梁体主拉应力有较大幅度的增大。随着入模温度的升高,梁体主拉应力增大明显。

(3)大跨度变截面混凝土箱梁浇注宜选择在日平均气温较高时进行,同时采取人为干预方式控制混凝土入模温度在20 ℃以内,确保温度应力处于较低水平,从而降低混凝土开裂风险。