煤巷掘进巷帮变形破坏特征及补强支护技术研究

2023-03-15史晓亮

史晓亮

(山西汾西矿业集团 正新煤焦有限公司,山西 沁源 046500)

随着煤炭开采强度以及采掘深度不断增加,回采巷道掘进期间频繁出现围岩变形、支护体系破坏甚至失效等问题,给巷道正常使用带来影响[1-3]。同时为减少井下矸石产量、增加煤炭生产效益,在满足条件时矿井普遍间巷道布置在煤层中,当煤体内含有夹矸或者软煤时会形成软弱结构面,导致支护用的锚杆(索)脱锚、巷帮变形量大等问题[4-5]。依据回采巷道掘进区域内围岩、地应力等分布特征等对巷道围岩变形破坏情况进行分析,并针对性提出围岩变形控制技术,对实现巷道围岩变形有效控制、提高巷道使用效率等方面均有显著的促进意义[6]。文中就结合以往研究成果[7-8],并以山西某矿11307回采工作面运输巷掘进为工程背景,采用现场实测方法分析巷道围岩变形特征并依据现场条件针对性提出巷道补强加固技术,实现了巷道巷帮变形有效控制。

1 工程概况

1.1 地质概况

11307回采工作面位于东翼采区,采面东侧为已回采结束接近3 a的11305采空区(采空区压实程度高),西侧为圈定的11309工作面回采范围,南侧为采区边界,北侧为采区集中巷道,采面设计面长为220 m、推进长度为2 590 m.11307回采工作面设计回采13号煤层,开采范围内煤层埋深均值为590~620 m,煤层厚度均值为8.52 m、倾角2~10°,煤层硬度0.8~1.6,煤层结构复杂,中部夹杂有炭质泥岩矸石。13号煤层直接顶、基本顶分别为细砂岩、粉砂岩,直接底及基本底分别为粉砂岩、中细砂岩,具体煤层顶底板岩性如表1所示。

表1 13号煤层顶底板岩性特征

1.2 巷道支护参数

11307运输巷沿着13号煤层底板采用综掘方式掘进,巷道与邻近的11305采空区间留设有8 m宽护帮煤柱,巷道设计断面为梯形,巷道上净宽、下净宽分别为4.8 m、5.4 m,巷净高在3.6~3.8 m.受到13号煤层内炭质泥岩夹矸影响,运输巷巷帮变形明显、巷帮变形控制难度较大。11307运输巷设计采用锚网索支护,具体支护断面如图1所示。

图1 原支护断面图(mm)

顶板用7根规格D22 mm×2 400 mm的螺纹钢锚杆支护,间排距为750 mm×900 mm;巷帮用5根规格D20 mm×2 200 mm的螺纹钢锚杆支护,间排距为800 mm×900 mm.在顶板布置4根规格D22 mm×5 000 mm锚索,锚索用钢带连接。顶板及巷帮均铺设用D8 mm镀锌铁丝编制而成的金属网。

2 运输巷巷帮变形特征

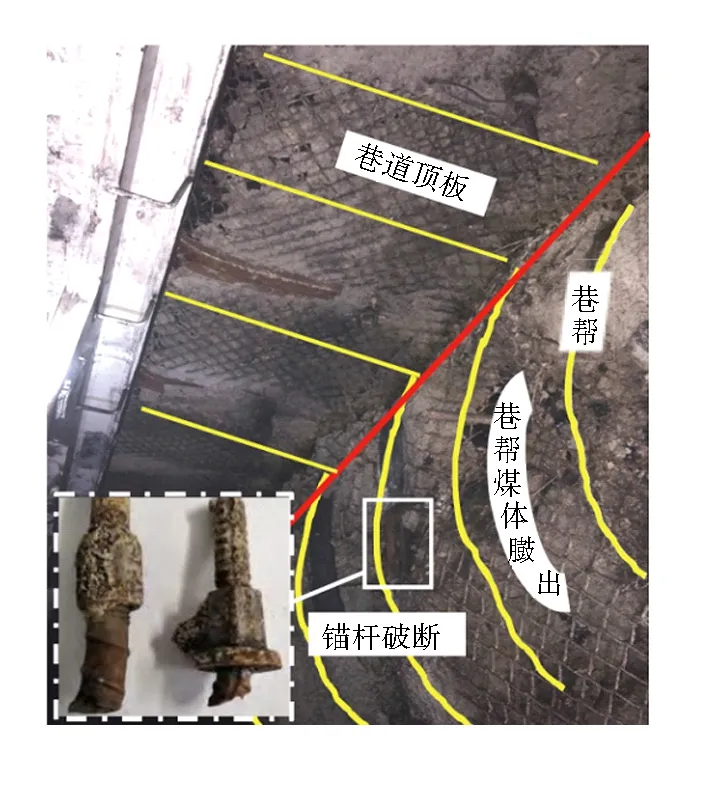

11307运输巷在原有支护方案下巷帮变形情况如图2所示,巷道巷帮变形量整体偏大,在煤层夹矸层下方煤体向巷道内有滑移错动迹象,巷帮铺设的金属网有网兜现象,部分支护用的锚杆有破坏、失效情况。

图2 巷帮变形情况

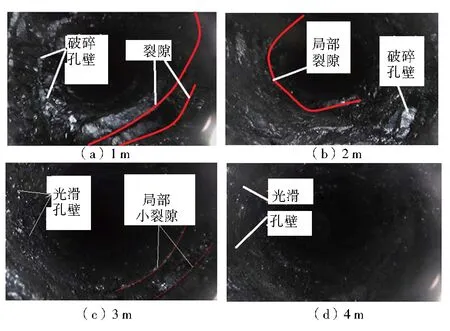

在11307运输巷距巷道底板1.2 m位置向煤帮施工窥视钻孔、孔深为4 m,并用CXK12(A)钻孔成像仪扩散巷帮内裂隙发育以及内部损伤情况,具体窥视结果如图3所示。从窥视结果看出,距离巷帮3 m以内的窥视钻孔孔壁裂隙发育、孔壁破碎且粗糙,达到4 m后孔壁裂隙不发育且较为平滑。距离巷帮3 m内的煤体裂隙扩展、承载能力较差,巷帮破碎范围明显超过巷帮锚杆(D20 mm×2 200 mm螺纹钢锚杆)控制范围,导致锚杆锚固段失效,支护用的锚杆难以有效控制巷帮变形。为提高锚杆巷帮变形控制效果,需采用注浆加固措施为锚杆提供可靠、稳定的锚固点,或者用锚索控制浅部煤体变形。结合图片信息,在图片上勾勒出特征发育,与文字描述保持对应关系。

图3 钻孔窥视成果图

3 巷道补强加固技术

3.1 补强加固技术参数

结合11307运输巷围岩变形特征以及现场地质条件,提出通过在巷帮上增设补强锚索、注浆锚杆方式控制巷帮变形。具体确定的补强加固方案如图4所示。

图4 巷帮补强支护断面图(mm)

在运输巷实体煤帮采用高强锚索+注浆锚杆补强支护。使用的高强锚索规格为D22 mm×7 500 mm,按照1 800 mm排距、1 200 mm间距布置;第根锚索距巷道顶板800 mm、有45°仰角,第2根锚索距离顶板1 800 mm、水平布置。采用的注浆锚杆长度为3 000 mm,按照1 800 mm排距、1 500 mm间距布置,每排布置2根;第1根注浆锚杆距顶板1 000 mm、有45°仰角,第2根注浆锚杆距顶板2 000 mm、水平布置。

在煤柱帮采用注浆锚索+注浆锚杆进行补强支护。注浆锚索规格为D22 mm×7 500 mm,按照1 800 mm排距、1 200 mm间距布置,每排布置2根;第1根注浆锚索距巷道顶板800 mm、有45°仰角,第2根注浆锚索距离顶板1 800 mm、水平布置。采用的注浆锚杆长度为3 000 mm,按照1 800 mm排距、1 500 mm间距布置,每排布置3根;第1根注浆锚杆距顶板1 000 mm、有45°仰角,第2根注浆锚杆距顶板2 000 mm、水平布置,第3根注浆锚杆距顶板2 800 mm、水平布置。

在巷帮均布置有长1 800 mm、宽240 mm钢带以及长2 300 mm、宽240 m胶带,通过钢带以及胶带提高锚杆、锚索对巷帮有效支护面积。采用型号JQHS-1200型扭矩放大器增加锚索预紧力,将锚索预紧力由120 N·m增至300 N·m,提高锚索支护支护能力。注浆锚索及注浆锚杆注浆均采用水泥单液浆。

3.2 巷道支护效果

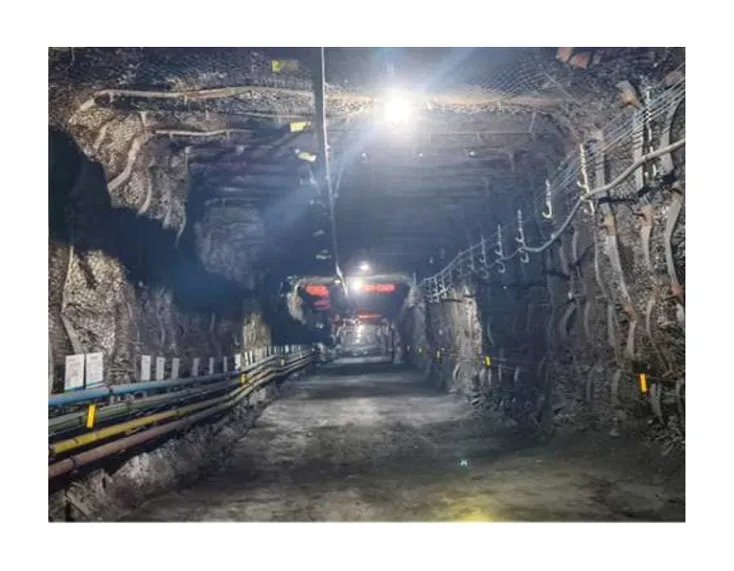

对运输巷距离切眼300~2 350 m范围内巷帮进行补强加固,对运输巷围岩变形情况进行持续监测,结果表明:巷道掘进期间顶底板变形量分别为32 mm、41 mm,实体煤帮及煤柱帮变形量分别为36 mm、78 mm;在采面回采期间,巷道顶底板变形量分别为80 mm、183 mm,实体煤帮及煤柱帮变形量分别为191 mm、190 mm.运输巷围岩变形量监测结果表明,采用巷帮补强加固技术方案后,有效解决了煤体含矸导致的煤帮变形量大问题,巷道围岩变形得以较好控制,为采面煤炭回采创造良好条件。具体补强加固后巷道断面情况如图5所示。

图5 补强加固后巷道断面

4 结 语

11307运输巷在掘进及使用期间面临巷帮变形量问题,依据现场地质条件以及钻孔窥视技术分析巷帮变形量大原因,发现13号含有硬度较低的炭质泥岩夹矸、采空区侧向应力以及巷帮裂隙发育、原有支护体系中锚杆锚固端不稳等是导致巷帮变形量大、支护效果不佳的主要问题。结合现场地质条件提出通过以锚索(注浆锚索)+注浆锚杆为核心得补强方式控制巷帮变形。现场应用取得主要成果:

1) 钻孔窥视发现巷帮浅部煤体(距巷帮3 m以内范围)煤体裂隙破碎、裂隙发育,深部煤体(距巷帮超过4 m以外范围)煤体较为完整,原支护用的D20 mm×2 200 mm的螺纹钢锚杆锚固端处于煤体破碎带范围内,锚杆围岩支护效果明显弱化;

2) 提高巷帮煤体强度并充分发挥支护体系围岩控制效果,是实现巷帮变形的主要技术方法,为此在巷帮采用高预紧力锚索+锚杆进行补强。针对实体煤巷裂隙不发育问题,采用补强锚索+注浆锚杆进行补强;而煤柱帮受采空区侧向应力影响显著,裂隙更为扩展且变形量更大,为此采用注浆锚索+注浆锚杆补强。同时在巷帮增设钢带以及胶带提高护表能力,避免锚杆(索)尾部失效。

现场应用后,11307运输巷巷帮变形量较大问题得以较好解决,在巷道掘进以及采面回采期间,巷帮变形量均在允许范围内,为采面煤炭高效回采创造了良好条件。