硒化锌多晶陶瓷的制备及性能研究*

2023-03-15王方标王丽娟

王方标,郭 旭,王丽娟

(牡丹江师范学院物理与电子工程学院,黑龙江 牡丹江 157011)

1 研究背景

目前,世界能源短缺,这是每个国家都不可忽视的问题,并且随着全球工业化进程的加快,有些能源已经枯竭,限制着社会长期稳定发展[1]。为解决能源危机,全球各个国家都在研究和开发使用新型能源。硒化锌材料有很强的耐热性,所以在激光器的制作中硒化锌是一种被广泛使用的材料,但是硒化锌材料的硬度较小,且材质易产生划痕,所以通常会在硒化锌材料表面镀一层薄膜,还可以增加其通透率[2]。除此之外,硒化锌材料还有很好的致密性,硒化锌材料在进行吸收和散射时损失非常小并且硒化锌材料比较容易被加工,所以人们在制作发光二极管时会首先考虑硒化锌材料。因此,在黄或蓝光的高效发光二极管和荧光剂的制作,红外窗口材料的制作,可见光外延光学材料的制作,以及光通讯、显示器、传感器件、光学镀膜材料的制作中都会广泛应用到硒化锌材料[3-4]。此外,硒化锌材料也被广泛应用于反射镜、透镜的制作中,而且在光学、电学、医学、天文学中硒化锌材料也被广泛应用。

近几年,有越来越多的产品需要以硒化锌为原材料,通常情况下人们采取气相沉积法来制备硒化锌材料,利用这种方法合成的硒化锌晶体散射损失低且杂质吸收非常少,甚至几乎没有[5]。利用气相沉积法制作的硒化锌材料多为薄膜状,利用高温高压技术,不仅可以提高光电材料电学性能,而且还可以大幅度提高光电材料的品质因子。不仅如此,由于高温高压下的温度和压力共同作用在材料上还可以使利用高温高压方法合成的光电材料的性能在常压下有很大的提高。在笔者们工作中,主要是利用高温高压合成技术制备光电材料硒化锌。研究合成压力、不同的温度还有掺杂量等对硒化锌的硬度及性质和性能因数的影响,并制备出光学性能更优异的硒化锌光学陶瓷材料。

2 实验过程

锌粉和硒粉是硒化锌合成的主要原料,因此简单介绍了2 种原材料的性质。锌粉的化学式为Zn,相对原子质量为65,通常呈现为深灰色的粉末状,容易与酸和碱反应。锌粉通常在氧化还原反应中被用作催化剂和还原剂,而且在有机物的合成中也会用到锌粉,有时也会被用于制备有色金属合金。锌粉的熔点为419.6 ℃,沸点为907 ℃;相对密度(水=1)为7.13。硒粉的化学式为Se,相对原子质量为79,通常呈现黑灰色粉末状,硒粉是一种有毒物质,但是正常使用不会对人体产生危害,硒粉与浓硫酸、三氯甲烷会迅速反应,也可以与二硫化碳发生轻微反应,硒粉不溶于水和乙醇。硒粉外观纯净、颜色一致,且成分稳定、分布均匀,通常不会掺进其他杂质,纯度高达99.99%。硒粉的熔点为217 ℃,沸点为(684.9±1.0)℃,相对密度为4.81。实验是在中国自主研发的国产六面顶液压机上进行的,以高纯硒粉和锌粉为原料按照摩尔比1∶1 进行配比,遵循反应方程式为Zn+Se=ZnSe。

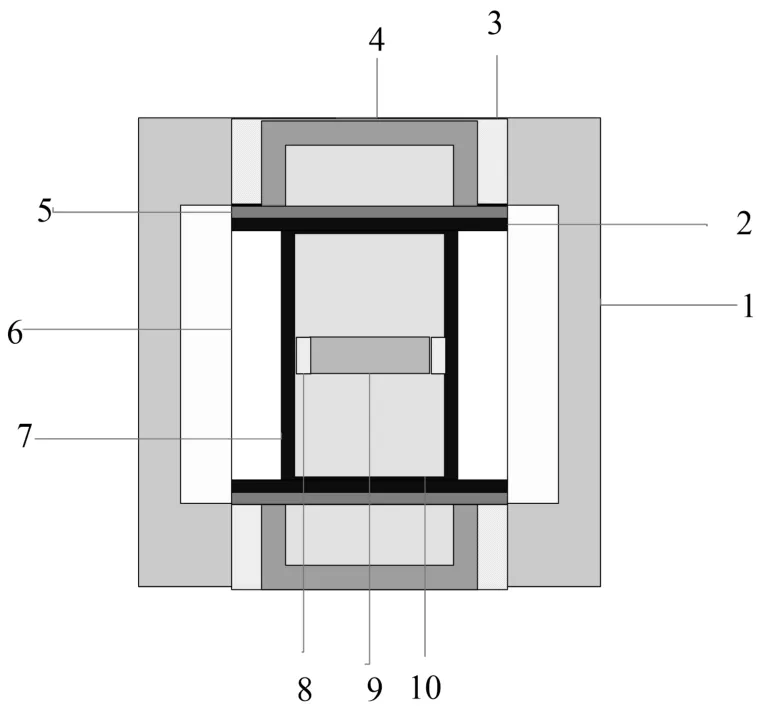

本实验需制备硒化锌20 g,故用四位天平精确称量锌粉9.02 g,硒粉10.98 g,将称量好的硒粉和锌粉放入玛瑙研钵中研磨30 min,使二者充分混合均匀。充分研磨后的混合粉末通过YYJ-10 油压机冷压成型,成型后的圆柱形样品为合成实验的前期的样品。对于六面顶液压机而言,实验在低压力高温度的条件下进行,叶腊石块的密封性不是很好,容易产生放炮现象。由于六面顶压机自身结构的原因,所以它的传压材料必须同时具备传压功能和密闭功能。能够同时满足这2种功能的材料种类不是很多。目前一般实验都采用叶蜡石(Al2[Si4O10][OH]2)。但在高压高温下,叶腊石会发生相变,5 GPa、900℃左右(高压合成晶体时腔体内侧叶蜡石所处的条件)分解出二氧化硅的高压相柯石英,而且这个条件下叶蜡石的相变是缓慢连续的。叶腊石发生相变后,其功能也同样发生了转变,实验中采用复合块的方式可以解决这个问题,复合块的外部依然采用叶蜡石,起到密闭的作用,而内部用其他符合要求的相关材料取代叶腊石。通过改变传压介质与组装工艺,使实验能够稳定的进行,最终确定了组装工艺,如图1 所示。根据实验的条件作出调整,在实验材料的选择上有相应的变化,具体体现为:在高压高温的条件下,用白云石作为衬管;而在低压高温的条件下,选择全稳氧化锆作为衬管。实验设定的恒定压力为2.0 GPa,温度为700~1 110 ℃,油压为25 MPa,实验时间为30 min。

实验后的样品经过抛光处理进行X 射线衍射测试、扫描电子显微镜检测和透射电子显微镜检测,用来分析样品的结构成分、结晶程度、微观形貌和晶体类型。样品组装示意图如图1 所示。

图1 样品组装示意图

3 结果分析与讨论

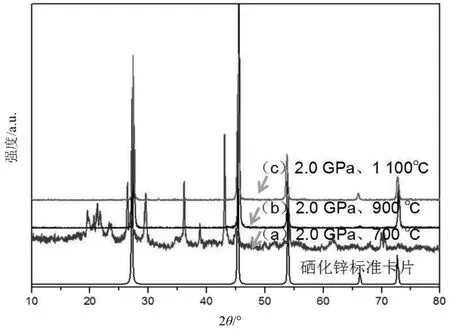

对样品进行抛光,对抛光后的ZnSe 样品首先进行X 射线分析,衍射角度设定为10°~80°,检测结果如图2 所示。从图谱中可以看出,900 ℃和1 100 ℃这2块样品的XRD 特征峰与硒化锌标准卡片完全符合,说明合成的样品为ZnSe,样品的结晶度较高,而700 ℃条件下合成的样品烧结温度不够,反应不充分或者没有发生固相反应。

图2 合成样品XRD 图谱

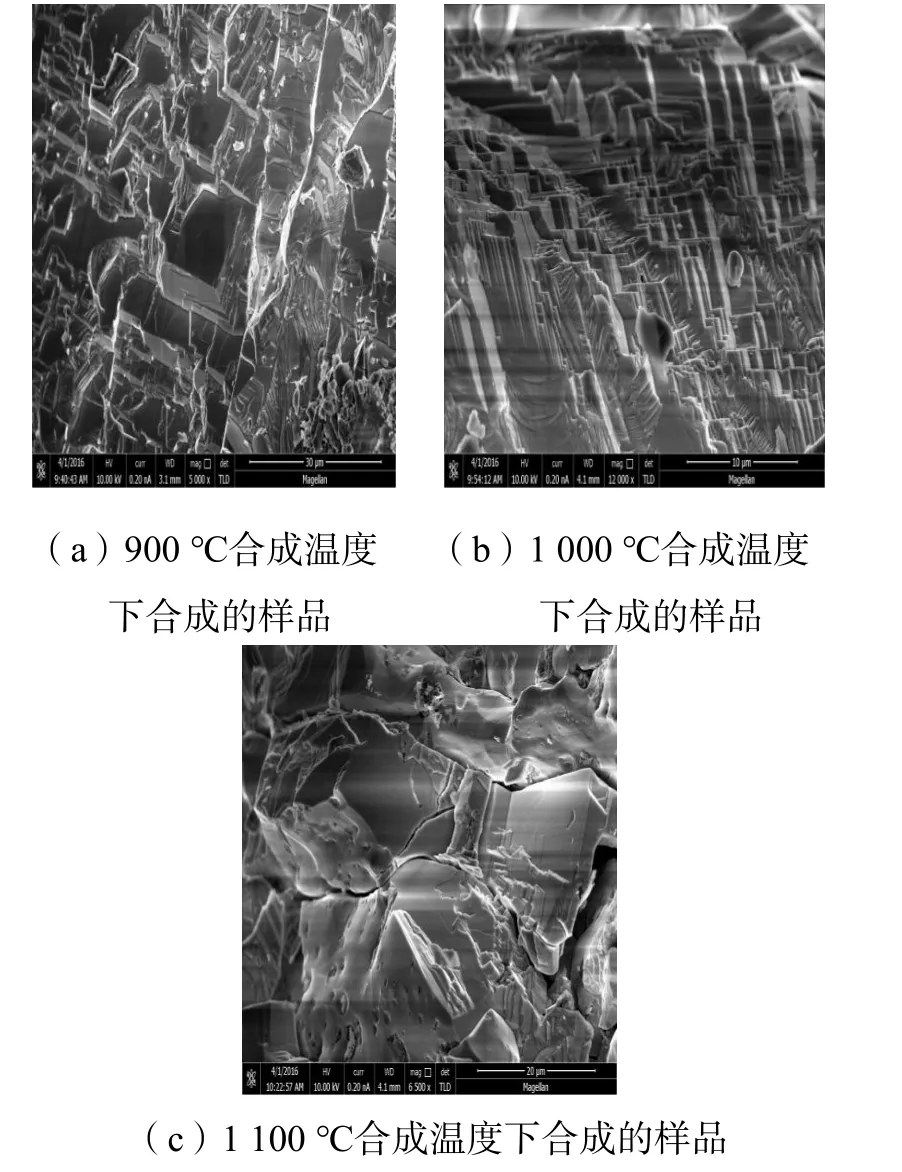

为了分析在不同温度下合成样品的微观形貌,对样品进行扫描电子显微镜测试,结果如图3 所示。图3(a)中ZnSe 晶粒呈现大小晶粒混合的形貌。小的柱晶尺寸为4~5 μm,周围为同样尺寸的小柱晶,小柱晶体外则是30~50 μm 的大尺寸柱晶。小柱晶表面形状呈不规则的多边形,相似度较高,但大晶粒的形状则比较不规则,晶粒之间彼此形状差异也较大。大部分晶粒之间连接致密,少数小晶粒间有空隙存在。图3(b)中样品形貌以粒径几十微米的大晶粒为主。可以看到样品断面平整,在样品断面可以明显看到穿晶断裂的痕迹,这说明该样品结晶状态良好。此外,也能看到图中的晶粒尺寸很大,导致晶粒间存在无法被压缩的夹缝空隙。图中显示的夹缝长约30 μm、宽约15 μm。某些区域的晶粒显得比较松散,原因很可能是结晶过程中物质的扩散动力不足。图3(c)中样品的形貌呈现大小晶粒相间分布的特点,晶粒较为致密。小的晶粒尺寸为6~8 μm,形状比较接近。大一些的晶粒尺寸则在20 μm 左右,形状也较为相似。从图中显示的多晶体形貌可以看出,晶粒有一个同步生长的过程,相邻的晶粒在烧结动力的作用下,彼此融合并向大尺寸发展。但是,随着晶粒在空间上彼此逐渐接近,晶粒却并没有进一步融合在一起,晶界仍然较为清晰明显。这种现象说明晶粒进一步组合所需要的驱动力尚显不足。因此合成过程中温度对合成优良ZnSe陶瓷起着重要作用。

图3 不同温度下合成样品的SEM 图

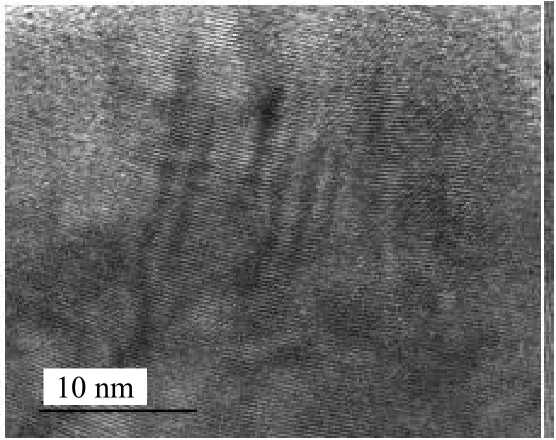

为了探究合成样品的晶体类型,对900 ℃条件下合成的样品进行了透射电子显微镜测试,测试结果如图4 所示。从图中可以看出,高温高压合成的ZnSe 颗粒排列点阵、平行排列,证明合成的样品为多晶体结构,结合XRD 图谱分析该晶体为闪锌矿ZnSe 单晶以{111}为孪晶面组成的孪晶。

图4 900 ℃条件下合成样品的TEM 图谱

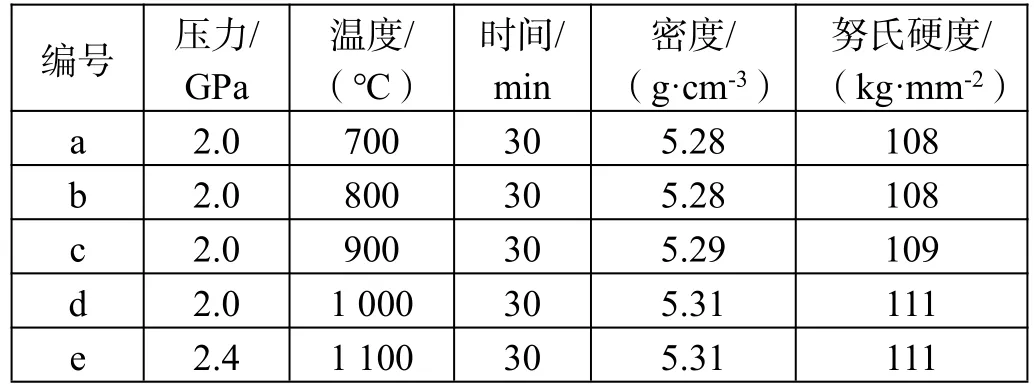

为了探究合成温度对合成的ZnSe 多晶陶瓷密度和硬度的影响,利用显微硬度计对合成温度在7 00~1 100 ℃范围内的5 块样品进行了密度与硬度测试,测试结果如表1 所示。从表中可以看出,随着合成温度的升高,ZnSe 多晶陶瓷的密度先增加后基本维持稳定,在1 100 ℃时密度达到5.31 g/cm3。而ZnSe 的硬度也随着合成温度的增加而略有增加,1 300 ℃时硬度最大,达到111 kg/mm2。与图3 进行对比可以看出,700~1 100 ℃范围内,随着温度的增加,气孔率减少,致密度上升,ZnSe 的密度和硬度增加;而温度高于1 000 ℃时,温度在ZnSe 结晶中的扩散驱动作用不再明显,致密度难以进一步提升,密度和硬度趋于稳定。

表1 合成样品的密度与硬度

4 结论

本文在恒定2.0 GPa 的压力下,采用高温高压的方法,以高纯硒粉和锌粉为原料,在恒定压力为2.0 GPa,温度为900~1 100 ℃条件下成功合成硒化锌陶瓷。通过对样品的XRD 测试和SEM 表征,发现900~1 100 ℃合成样品的成分为闪锌矿结构的ZnSe,具有层状结构特征,晶粒大小约为5 μm,致密度较高,合成的晶体为闪锌矿ZnSe 单晶以{111}为孪晶面组成的多晶体。