圆柱形动力锂电池的绿色包装设计及跌落仿真试验

2023-03-15王天佑卢秋婷梁怡良郑晓雪张新昌

王天佑,卢秋婷,梁怡良,郑晓雪,张新昌

圆柱形动力锂电池的绿色包装设计及跌落仿真试验

王天佑1,卢秋婷2,梁怡良2,郑晓雪2,张新昌2

(1.江苏泰来包装工程集团有限公司,江苏 无锡 214100;2.江南大学,江苏 无锡 214122)

对圆柱形的车用动力锂电池进行运输包装设计及跌落仿真试验分析。运用运输包装设计五步法,根据产品特性、运输包装要求与流通环境条件,分析现有包装的不足,提出包装解决方案,并依据包装设计方案设计包装材质、结构尺寸,对设计的包装进行强度校核,最后对包装件进行跌落仿真试验,分析和评价所设计的包装方案。设计的运输包装解决方案分为内外包装两部分,内包装使用材质为EPE发泡聚乙烯塑料材料,结构为多孔结构,外包装使用的材质为C楞瓦楞纸板,结构为0201型箱型结构,对所设计的包装方案进行底面跌落模拟仿真试验,锂电池产品所受到的最大等效应力值为5.865 MPa,低于圆柱形动力锂电池材料的许用应力值132.2 MPa。所设计的圆柱形动力锂电池运输包装方案合理,对锂电池类危险品的运输包装设计具有一定的借鉴意义。

锂电池;运输包装;跌落仿真试验

锂电池(本文所述锂电池均为锂离子电池)能够循环充电、比能量高、质量轻、绿色环保,成为日常生活中手机、电脑等消费电子产品以及电动车的能量来源,应用范围广泛。由于锂电池在储运过程中受流通环境的影响,易发生电极短路现象,引发爆炸火灾等危险事件,被归为第9类危险品,因此,对锂电池在储运过程中的运输包装防护要求很严格,运输包装的设计需求也很大。

分析锂电池现有的运输包装研究现状[1-5],通常是缓冲包装+外包装的形式。缓冲包装多用纸板将锂电池隔开,外包装多用木箱、塑料箱和纸箱等箱型结构。现有运输包装结构缺乏对电池两端裸露电极的保护,而恰恰是两端电极易受环境条件的影响而产生热失控现象[6],引发爆炸等危险事件。

针对锂电池运输包装存在的不足,在现有研究的基础上,本文选择圆柱形的车用动力锂电池为研究对象,进行锂电池运输包装的设计及跌落仿真试验评价。

1 运输包装设计

所研究的圆柱形动力锂电池选择型号为21700型圆柱形锂电池,为5C动力电池,通常的容量为4 800/4 500/4 300 mA·h,内阻为12~14 Ω,电压为3.63~3.64 V,可循环使用2 500次。此类圆柱形电池尺寸为21 mm×70 mm,净质量为69 g,通常的储运温度为−20~60 ℃,相对湿度范围为<60%,多应用于电动车、电动玩具车、电动工具等器械上。

圆柱形动力锂电池的运输方式为陆运方式,实际流通过程会使用火车货车与汽车货车。设置流通环境标准化体系为2K1/2B1/2C1/2S1/2M2。运输包装要求:储运环境要干燥、保证电池表面整洁、保证电池不移位、防意外导电、需满足1.2 m任意方向的跌落测试等。

1.1 内部缓冲包装设计

锂电池产品在运输流通过程中,由于产品自身特性和流通环境条件的影响,容易受到外部的冲击力使产品发生振动、跌落冲击等现象,使得产品发生损坏的风险加大,因此,为避免或减少产品受损的概率,在产品进入运输流通环节之前,需先对产品进行内部缓冲防护包装设计。

1.1.1 材料选取及性能分析

由于锂电池属于危险品,且两端电极容易受损而发生漏液短路现象,电池表面易受到污染和破损。所以在缓冲包装材料的选取中,需要抗静电能力强,能够保证电池表面光洁等缓冲性能优良的缓冲材料。

在应用较多的缓冲包装材料中,EPE[7]发泡聚乙烯塑料材料的密度低,材质较软,经过发泡成型后,呈闭孔结构,能够防水防潮,抗静电能力强,能够回收利用,材料来源广,经济成本低。从包装材料的弹性、压缩变形恢复性、耐候性、抗蠕变性、使用温湿度范围、采购来源及成本高低、回收利用便利性等因素综合考虑,结合产品特性、运输包装要求,EPE材料恰好满足锂电池运输包装的要求。

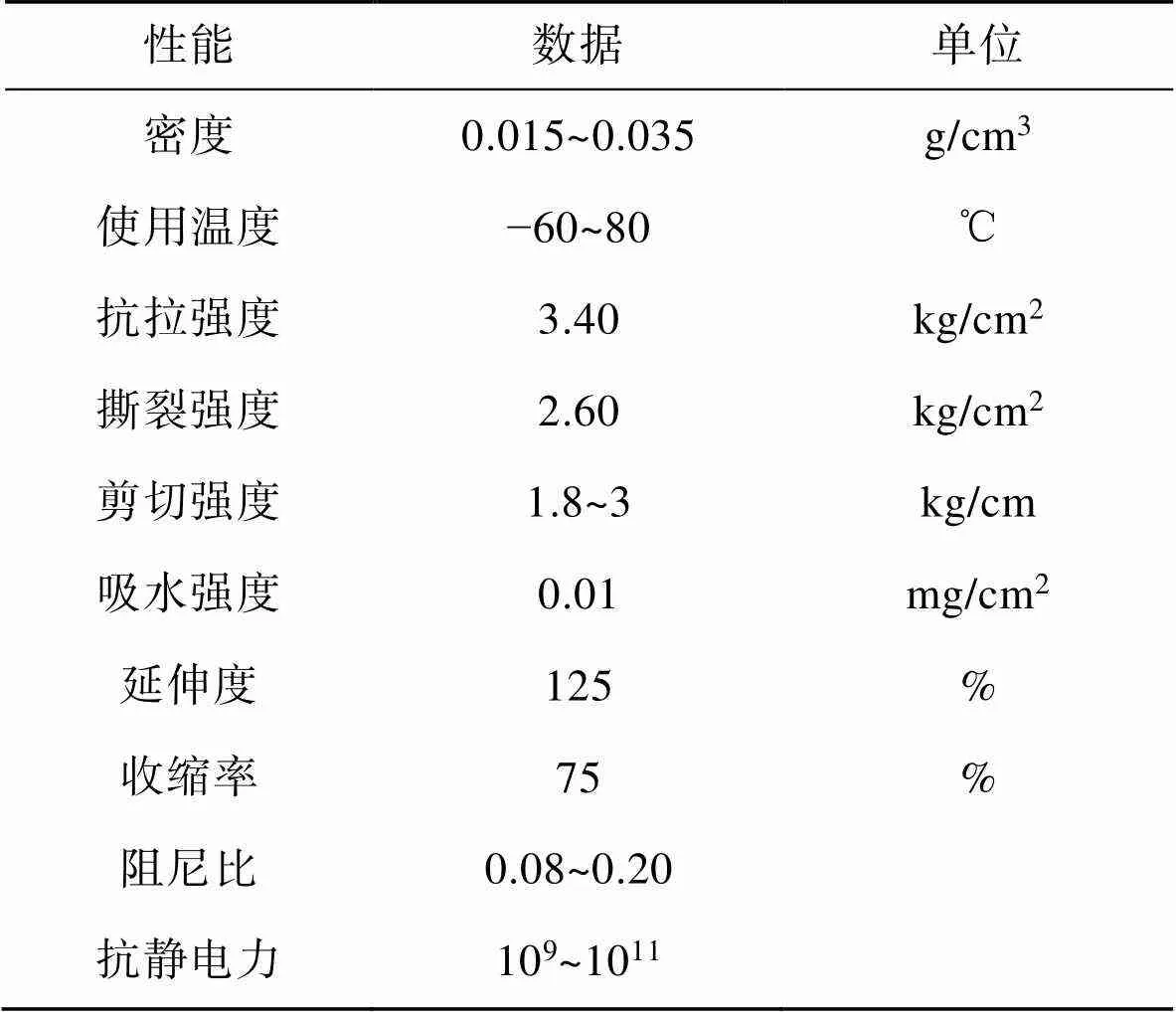

综上,内部缓冲防护包装采用EPE发泡聚乙烯塑料材料,材料性能见表1。

表1 EPE材料的性能参数

Tab.1 Property parameters of EPE materials

1.1.2 包装结构尺寸设计

根据锂电池运输包装的要求,内部缓冲防护的结构设计的关键点在于保护电池两端裸露电极与保证电池在包装内部不移动、不晃动。结合锂电池产品特性与运输流通环境条件,将内部缓冲包装设计成局部缓冲包装形式。结构尺寸[8]的计算方法采用缓冲系数–最大应力曲线计算方法。

已知单个圆柱形动力锂电池的质量=0.069 g,产品脆值=180,受力面积=3.46×10–4m2,则可计算产品受力的最大应力值c为:

由最大应力值查得密度为35 kg/m3的EPE材料缓冲系数[7]=4.5,而锂电池跌落的高度=1.2 m,则可计算内部防护缓冲包装衬垫厚度为:

锂电池产品在运输时,如果一个包装件只运输一个圆柱形锂电池单体,那么所花费的包装用材成本将非常大,运输成本也会非常大。为了减少包装和运输成本,避免过度包装,在实际包装设计过程中多采用多组锂电池产品集合包装,并使用托盘单元化运输。国际上通用的托盘尺寸为1.2 m×1 m,遵循运输包装设计的联运化、通用化原则,故采用该尺寸托盘进行包装的设计。

由于托盘长宽尺寸的比例为1.2∶1,为使空间最大利用化,节省运输成本,故锂电池包装件在设计时,长宽的比例也设计成1.2∶1。这样包装件内部产品的排列形式将采用P型方向排列方式,锂电池放置的姿态采用立放形式。根据锂电池产品的规格形态,考虑到外箱纸板的用量、抗压强度、人工搬运的难易度、美学设计等因素,结合锂电池的运输包装要求,通过计算得到锂电池排列的个数为14×12,整个包装件装载圆柱形锂电池单体的个数为168个,总质量为11.592 kg。

根据产品在包装件内部的排列方式,设计的缓冲衬垫结构为固定与防护功能为一体,采用上下对称嵌装形式,保证电池之间相互独立,防止相互间摩擦引起损伤。缓冲衬垫尺寸为381 mm×316 mm×30 mm,共有168个圆孔,缓冲衬垫结构见图1,衬垫包装效果见图2。

图1 缓冲衬垫结构

图2 衬垫包装效果

1.2 外包装纸箱设计

在外包装纸箱的结构尺寸设计中,主要是依据内装物的质量和尺寸选择合适的瓦楞纸板材质和箱型结构。已知内装物为锂电池产品和缓冲衬垫,质量约为12 kg,尺寸为381 mm×316 mm×130 mm。查阅瓦楞纸板相关标准,选用C楞单瓦楞纸箱,箱型结构为0201型结构,加工工艺简单,装箱工作量少,能够提高包装工序效率。

经过对纸箱结构内外尺寸和制造尺寸的计算[8],可知纸箱外尺寸为393 mm×328 mm×150 mm。对纸箱的抗压强度和堆码载荷进行计算,抗压强度=3 654.93 N,堆码层数为12层,堆码载荷=2 589.84 N。对强度进行校核评价:

说明纸箱的抗压强度足够抵抗纸箱堆码的载荷作用,所设计的纸箱尺寸和强度合理。

2 包装方案跌落仿真试验分析

运输包装设计五步法的最后一步是对所设计的包装方案进行试验评价。由于锂电池是危险品,而且附加价值高,价格昂贵,如果直接进行实物试验,所耗费的经济和时间成本较大,故在此环节中,采用仿真试验方法。运用国际上著名的有限元分析软件ANSYS的LS–DYNA分析模块进行仿真分析。

在锂电池运输包装测试要求中,要求所设计的包装件能够满足任意方向1.2 m的跌落冲击测试,为更好地评价所设计的运输包装方案,试验主要为底面跌落测试。

2.1 锂电池产品包装模型及其简化

锂电池产品包装件包括圆柱形锂电池产品、内部缓冲衬垫与外包装纸箱等3个部分。其中圆柱形锂电池的结构材料包括外壳、盖帽、正负极、隔膜、电解液、PTC元件、垫圈、安全阀等,外包装纸箱瓦楞纸板包括三层瓦楞原纸。

圆柱形锂电池和瓦楞纸板结构复杂,如果将全部结构和材料都表现出来,那么,在仿真分析过程中,容易出现错误提示,且分析的计算量会非常大,分析的时间也会很长,因此,在实际仿真分析时,将圆柱形锂电池产品与外包装纸箱的结构简化[9-11],选取最能体现两者性能的结构进行仿真分析。在SolidWorks三维软件里绘制锂电池产品包装模型,简化后的包装跌落模型见图3。

图3 简化后的锂电池产品包装跌落模型

2.2 试验工程

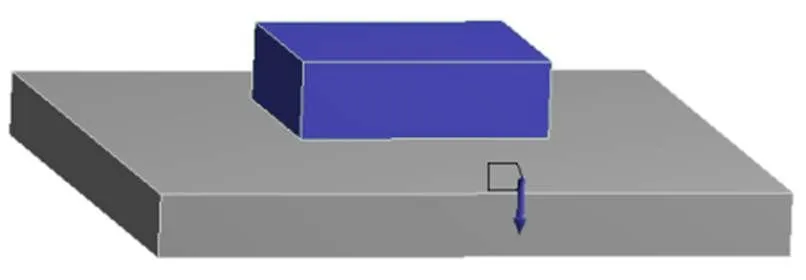

1)导入模型。将建立好的包装件模型导入ANSYS有限元分析软件,导入后的模型见图4。

图4 导入ANSYS后的包装跌落模型

2)设置材料属性。在仿真分析时,包装跌落模型所使用的材料属性参数如表2所示[12-15]。

表2 相关材料参数设置

Tab.2 Setting of relevant material parameters

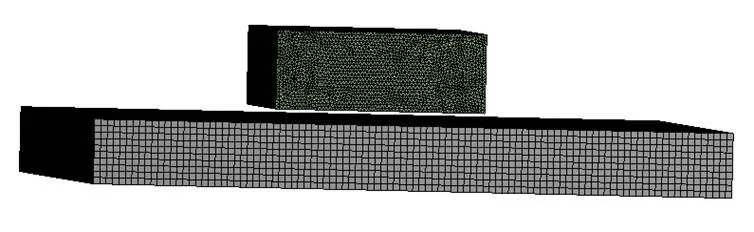

3)划分网格。ANSYS有限元分析对模型的分析为离散化分析,因此,在分析计算之前,需要对模型进行网格划分。网格划分的疏密决定着计算精度的高低,网格划分得越密,意味着计算分析结果越精确。划分后的模型见图5,划分的网格节点个数为624 587,网格单元个数为634 974。

图5 模型网格划分

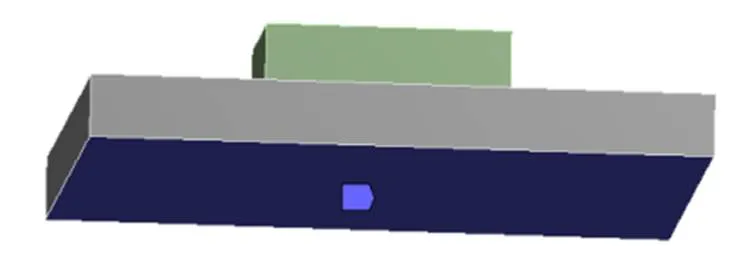

4)添加边界约束条件。包装件跌落时,冲击面板需固定,模拟跌落地面真实情况,采用面接触,设置摩擦因数为0.1。冲击面约束固定状态如图6所示。

图6 约束冲击面板为固定状态

由于包装件的跌落高度为1.2 m,在模拟跌落过程中,如果令包装件以初速度为0向下竖直跌落,则分析的计算量太大,分析模拟所需要的实际时间很长。所以在有限的时间内,给定包装件一个1.2 m高度跌落的初始冲击速度0=4.9 m/s,使包装件在受到冲击动能和重力势能的情况向下跌落,给定速度约束条件见图7。

图7 给包装件给定速度约束条件

5)设置分析计算时间。分析计算设置主要是设置时间。由于包装件的运动类型为自由跌落,跌落高度为=1.2 m,初始位置为0=0.018 m,模拟跌落冲击试验中包装件所获得的初速度0=4.9 m/s,则可计算出包装件由初始位置跌落到冲击面所需的时间[9]为3.7 ms。

由于产品包装件跌落的过程经历掉落、压缩、恢复3个阶段,因此,在设置分析时间时,为反映包装件跌落的真实情况,将分析时间设置为8 ms。

2.3 试验结果分析与评价

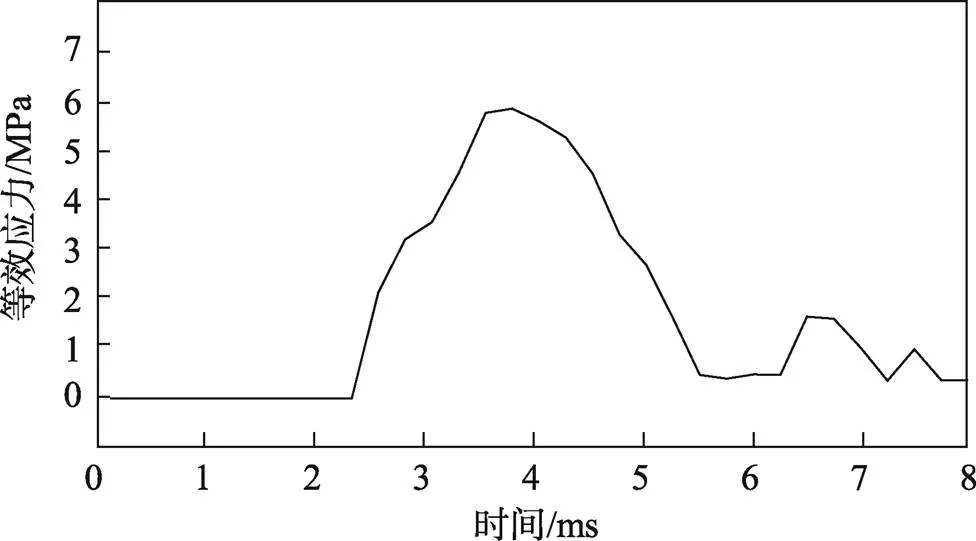

锂电池产品在跌落过程中,在压缩阶段3.7 ms时所受到的等效应力最大,为5.865 MPa,见图8;锂电池产品在跌落过程中所受等效应力的变化曲线见图9。

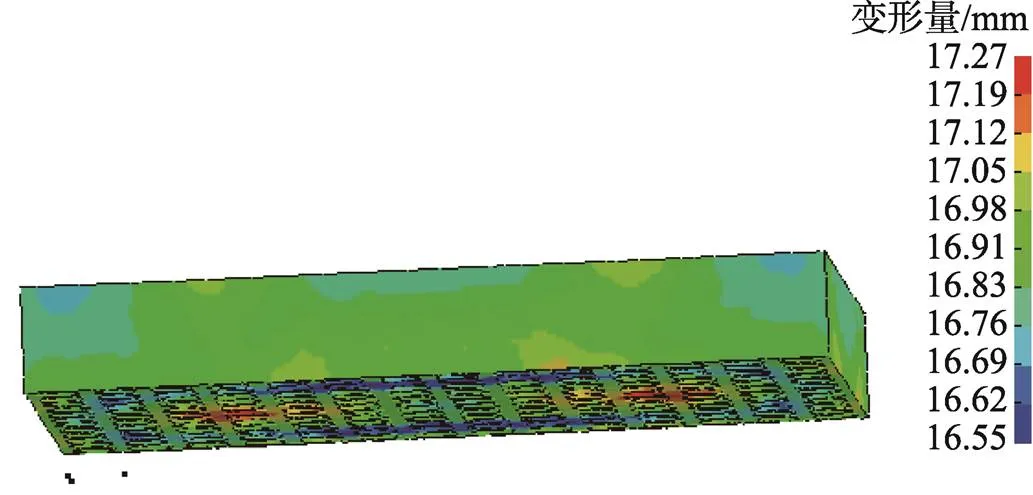

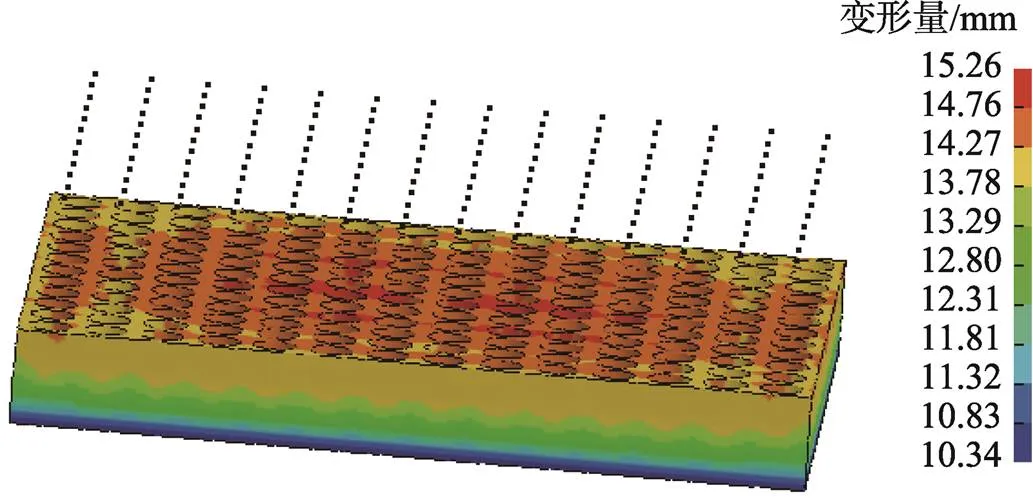

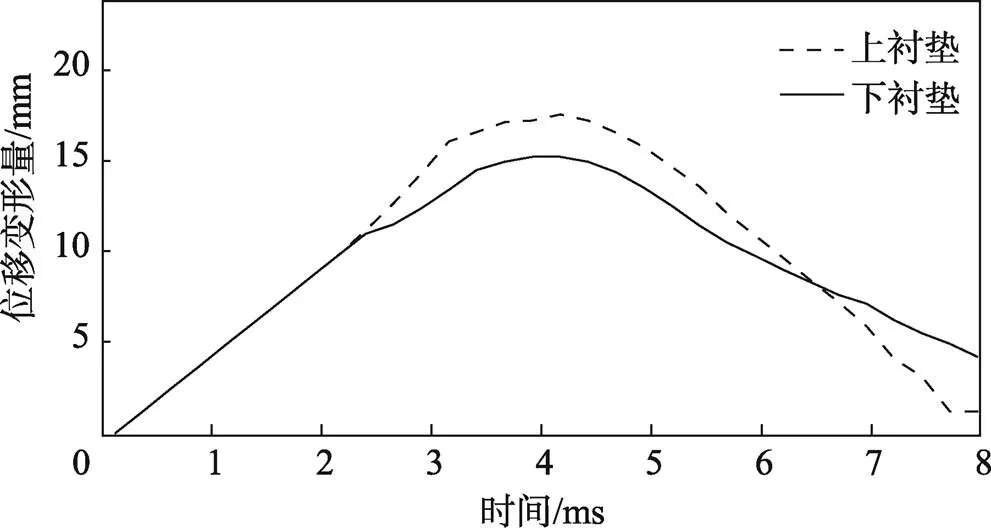

上下缓冲衬垫的受力位移变形情况见图10和图11,变形量的变化曲线见图12,其中上缓冲衬垫所产生的最大变形量为17.59 mm,下缓冲衬垫所产生的最大变形量为15.27 mm。

图8 底面跌落3.7 ms时锂电池所受等效应力情况

图9 底面跌落锂电池产品所受等效应力变化曲线

图10 底面跌落3.7 ms时上缓冲衬垫的位移变形情况

图11 底面跌落3.7 ms时下缓冲衬垫的位移变形情况

图12 底面跌落上下缓冲衬垫所受位移变形量变化曲线

已知锂电池产品外壳材料的许用应力值为132.2 MPa[13],所设计的运输包装方案中,缓冲衬垫的厚度为30 mm。对包装方案进行底面跌落仿真试验,由试验结果可知,锂电池产品所受到的最大冲击应力(5.865 MPa)在锂电池产品底部与缓冲衬垫接触处,缓冲衬垫的最大位移变形量为17.59 mm,均在极限值内。说明所设计的包装方案没有使锂电池产品发生损坏,能够保证产品的完好性,故评价所设计的运输包装方案合理。

3 结语

文中分析了锂电池运输包装的国内外研究现状,对圆柱形动力锂电池进行了内外运输包装设计。内部缓冲包装采用EPE发泡聚乙烯塑料材料,外部防护包装纸箱采用0201型的C楞单瓦楞纸箱。对所设计的包装方案进行跌落仿真试验评价,仿真结果显示,在设置时间内,包装件以底面平行于冲击面的姿态跌落后,锂电池产品所受的最大等效应力值为5.865 MPa,低于锂电池材料的许用应力值132.2 MPa,并且缓冲衬垫的最大变形量为17.59 mm,低于所设计的缓冲衬垫厚度30 mm。对结果进行分析与评价,所设计的运输包装方案能够满足锂电池的运输包装要求,能够很好地保护锂电池产品,包装方案设计合理。圆柱形动力锂电池的运输包装设计及跌落仿真试验分析,对锂电池类危险品的运输包装设计研究具有一定的指导意义。

[1] 潘生林, 童捷, 翟苏婉, 等. 出口锂电池危险品运输包装的安全设计与防护[J]. 包装工程, 2015, 36(3): 27-30.

PAN Sheng-lin, TONG Jie, ZHAI Su-wan, et al. Safety Design and Protection of Transport Packaging for Exporting Lithium Batteries as Dangerous Goods[J]. Packaging Engineering, 2015, 36(3): 27-30.

[2] 张惠忠. 对锂电池所用“危包纸箱”的认知与探索[J]. 中国包装, 2019, 39(3): 45-49.

ZHANG Hui-zhong. Cognition and Exploration of "Hazardous Carton" Used in Lithium Batteries[J]. China Packaging, 2019, 39(3): 45-49.

[3] 安富强, 赵洪量, 程志, 等. 纯电动车用锂离子电池发展现状与研究进展[J]. 工程科学学报, 2019, 41(1): 22-42.

AN Fu-qiang, ZHAO Hong-liang, CHENG Zhi, et al. Development Status and Research Progress of Power Battery for Pure Electric Vehicles[J]. Chinese Journal of Engineering, 2019, 41(1): 22-42.

[4] 程东浩, 刘振东, 荀立强. 动力锂离子电池运输安全性探讨[J]. 电池, 2020, 50(2): 172-176.

CHENG Dong-hao, LIU Zhen-dong, XUN Li-qiang. Discuss on Safety of Power Li-Ion Battery Transport[J]. Battery Bimonthly, 2020, 50(2): 172-176.

[5] FARRINGTON M D. Safety of Lithium Batteries in Transportation[J]. Journal of Power Sources, 2001, 96(1): 260-265.

[6] 秦帅星. 基于包装材料的锂离子电池热失控试验研究[J]. 科技创新与应用, 2017(19): 180-181.

QIN Shuai-xing. Experimental Study on Thermal Runaway of Lithium Ion Battery Based on Packaging Materials[J]. Technology Innovation and Application, 2017(19): 180-181.

[7] 肖雯娟, 郝阳. 常用密度EPE的静态压缩缓冲特性试验研究[J]. 中国包装工业, 2015(8): 116-120.

XIAO Wen-juan, HAO Yang. Experimental Study on Static Compression Buffer Characteristics of EPE with Common Density[J]. China Packaging Industry, 2015(8): 116-120.

[8] 孙诚. 包装结构设计[M]. 4版. 北京: 中国轻工业出版社, 2014.

SUN Cheng. Packaging Construction Design[M]. 4th ed. Beijing: China Light Industry Press, 2014.

[9] 常江, 巩雪. 电饭煲运输包装设计及跌落仿真分析[J]. 包装学报, 2019, 11(5): 38-43.

CHANG Jiang, GONG Xue. Design of Transportation Packaging for Electric Cooker and Simulation Analysis of Drop[J]. Packaging Journal, 2019, 11(5): 38-43.

[10] 门超, 李光. 红酒包装跌落仿真分析及优化设计[J]. 包装工程, 2018, 39(3): 38-42.

MEN Chao, LI Guang. Drop Simulation Analysis and Optimization Design of Red Wine Package[J]. Packaging Engineering, 2018, 39(3): 38-42.

[11] 袁惠群, 付凡, 杨淑良, 等. 某型包装箱跌落动力学仿真分析[J]. 包装工程, 2020, 41(11): 72-77.

YUAN Hui-qun, FU Fan, YANG Shu-liang, et al. Drop Kinetics Simulation of a Packaging Box[J]. Packaging Engineering, 2020, 41(11): 72-77.

[12] 张帆, 杨懿, 吴四鹏. 基于Ansys Workbench的电炖锅包装设计与仿真分析[J]. 包装工程, 2020, 41(1): 95-102.

ZHANG Fan, YANG Yi, WU Si-peng. Packaging Design and Simulated Analysis of Electric Cookers Based on Ansys Workbench[J]. Packaging Engineering, 2020, 41(1): 95-102.

[13] 周里群, 何鹏程, 龙文宝. 基于应力成形极限镀镍钢带的合理压边力分析[J]. 机械设计与研究, 2014, 30(1): 81-84.

ZHOU Li-qun, HE Peng-cheng, LONG Wen-bao. Research on Reasonable Blank-Holder Force Based on the Forming Limit Stress of Nickel Plated Steel Strip[J]. Machine Design & Research, 2014, 30(1): 81-84.

[14] 雷鹏, 付志强, 张蕾, 等. 基于改进后Sherwood–Frost本构模型对EPE冲击模拟[J]. 包装工程, 2019, 40(7): 32-37.

LEI Peng, FU Zhi-qiang, ZHANG Lei, et al. Simulation of Impact on EPE Based on Improved Sherwood-Frost Constitutive Model[J]. Packaging Engineering, 2019, 40(7): 32-37.

[15] 段艳健. 瓦楞纸箱的屈曲和后屈曲研究[D]. 无锡: 江南大学, 2012.

DUAN Yan-jian. The Study on Buckling and Post-buckling of Corrugated Boxes[D]. Wuxi: Jiangnan University, 2012.

Green Packaging Design and Drop Simulation Test of Cylindrical Power Lithium Battery

WANG Tian-you1,LU Qiu-ting2,LIANG Yi-liang2,ZHENG Xiao-xue2,ZHANG Xin-chang2

(1. Jiangsu Tailai Packaging Engineering Group Co., Ltd., Jiangsu Wuxi 214100, China; 2. Jiangnan University, Jiangsu Wuxi 214122, China)

The work aims to conduct transportation packaging design and drop simulation test analysis of cylindrical lithium batteries for vehicle power. By using the five-step method of transportation packaging design, according to the product characteristics, transportation packaging requirements and circulation environment conditions, the shortcomings of existing packaging were analyzed. Packaging solutions were put forward. And the packaging materials and structural dimensions were designed according to the packaging design scheme. The strength of the designed packaging was checked. At last, the drop simulation test on the packaging pieces was conducted and the designed packaging scheme was analyzed and evaluated. The designed transportation packaging solution consisted of two parts: inner and outer packaging. The inner packaging was made of EPE foamed polyethylene plastic material with porous structure, and the outer packaging was made of C corrugated cardboard with 0201 box structure. The bottom drop simulation test of the designed packaging solution showed that the maximum equivalent stress of lithium battery products was 5.865 MPa, which was lower than the allowable stress of cylindrical power lithium battery materials of 132.2 MPa. The transportation packaging scheme of cylindrical power lithium batteries is reasonable, which has certain guiding significance for the transportation and packaging design of dangerous goods such as lithium batteries.

lithium battery; transport package; drop simulation test

TB485.3

A

1001-3563(2023)05-0291-06

10.19554/j.cnki.1001-3563.2023.05.036

2022−09−22

王天佑(1986—),男,硕士,工程师,主要研究方向为轻工工程设计。

责任编辑:曾钰婵