钢渣-钒钛矿渣基坑回填料的制备及机理

2023-03-15王长龙陈敬亮杨丰豪张高青齐洋荊牮霖平浩岩马锦涛李鑫翟玉新刘枫

王长龙,陈敬亮,杨丰豪,张高青*,齐洋,荊牮霖,平浩岩,马锦涛,李鑫,翟玉新,刘枫

(1.河北工程大学土木工程学院,邯郸 056038;2.江西理工大学资源与环境工程学院,江西省矿业工程重点实验室,赣州 341000;3.中铁建设集团有限公司,北京 100040;4.中铁建设集团建筑发展有限公司,保定 074207)

随着城市建设步伐的加快,以水泥或石灰为主的固化剂制备的基坑回填料被大量用于填筑工程[1-3],然而水泥、石灰的生产过程中会释放大量CO2。2020年,中国水泥行业CO2排放量达14.66亿t,约占全国碳排放总量的14.3%[4]。因此,研制新型材料替代水泥基固化剂,是当前基建行业实现为实现低碳高质量发展迫切需要解决的问题。此外,中国工业固体废物堆存量巨大,然综合利用率为62.3%,与西方国家相比有一定差距[5]。钢渣作为中国钢铁工业主要的冶金废物,利用率仅为30%[6-7]。钢渣中C3S(3CaO·SiO2)、C2S(2CaO·SiO2)和C2F(2CaO·Fe2O3)等矿物的存在,使钢渣具有潜在胶凝活性,可用作水泥混凝土的矿物掺合料[8-9]。Wang等[10]、Gencel等[11]、Zhuang等[12]研究了钢渣做混凝土矿物掺合料时,能减少胶凝材料水化放热,改善混凝土性能,提高混凝土的适应性。因此,利用冶金废弃物替代水泥、石灰制备新型固化剂具有可行性[13]。

目前,国内外学者利用工业废弃物预拌固化剂制备填筑材料的研究成果日益丰硕。Yu等[14]利用碳化钢渣制备固化剂并用其稳定填土时发现,黏土矿物对土体工程特性有重要影响。沈建生等[15]利用脱硫石膏-钢渣-无熟料水泥(desulfurization gypsum-steel slag-cement,GSC)制备固化剂用以固化软土固化,GSC的掺入比高于P·O 42.5R为5%(质量分数)时,两者固化效果相当。李蔓[16]制备氢氧化钠-脱硫石膏-钢渣新型复合固化剂(sodium hydroxide-desulfurization gypsum-steel slag,SGS),固化黏土以及重金属铅、镉污染土,发现碳化养护能有效提高SGS固化铅镉复合污染土的抗冻融性能。王子帅等[17]利用高炉矿渣、电石渣等工业废渣协同水泥固化土,发现侵蚀产物生成量与废渣CaO含量有关。孙仁娟等[18]得出在10%固化剂掺量下,7 d无侧限抗压强度为3.46 MPa,且满足轻交通荷载等级的各级公路路面基层强度要求。然而,在利用钢铁冶金渣制备固化剂的众多报道中,冶金渣掺量普遍较低,且缺少对固化剂水化机理方面的研究。

现以钢铁冶金废弃物为主要原料制备全固废预拌固化剂,用以完全替代水泥,采用力学性能测试法、X 射线衍射(X-ray diffraction,XRD)、扫描电镜(scanning electronic microscopy,SEM)、能谱分析(energy dispersive spectrometry,EDS)等测试手段,研究钢渣细度、钢渣掺量及固化剂掺入比对基坑回填料性能的影响,并测试固化剂的稳定性问题及分析预拌固化剂的水化机理。为钢铁冶金废弃物在建筑、市政、铁路工程中的应用提供理论和技术支撑。

1 试验原料及方法

1.1 试验原料

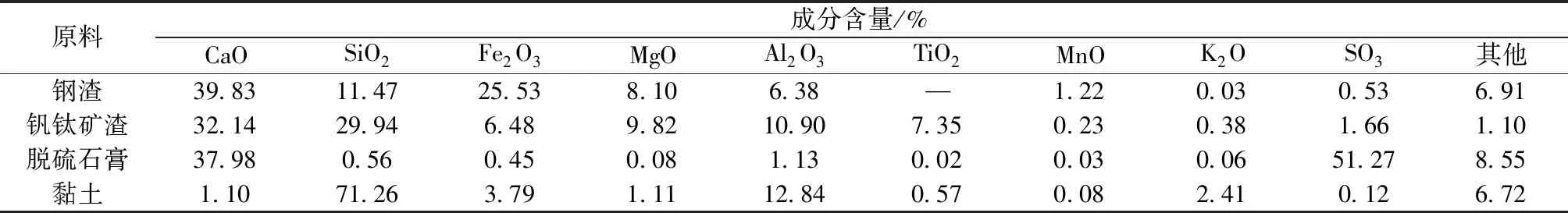

(1)钢渣。采用钢渣为转炉钢渣,密度为3.5 g/cm3,流动度比为97%。钢渣中f-CaO的含量为2.36%,f-MgO的含量为0.87%;钢渣的7、28 d活性指数分别为70%、82%,属于一级钢渣。实验所用钢渣符合GB/T 20491—2017 《用于水泥和混凝土中的钢渣粉》中的要求。实验用钢渣的颗粒主要集中在0.3~9.5 mm,占86.12%,因此需要对钢渣进行破碎处理在进行机械粉磨方可利用。钢渣化学成分如表1所示,其化学成分主要为CaO、SiO2和Fe2O3,钢渣矿物组成主要为硅酸二钙(C2S)、硅酸三钙(C3S)、RO相等,矿物成分如图1(a)所示。

(2)黏土。黏土取自河北唐山迁安,取土时距地平面1.0 m处,表观密度为2.62 g/cm3,烘干后含水率为3.0%,空隙比为0.807,主要化学成分为SiO2(表1)。XRD图谱如图1(b)所示。根据GB/T 50145—2007《土的工程分类标准》判断,土样为粗粒土,粒径分布结果如表2所示。

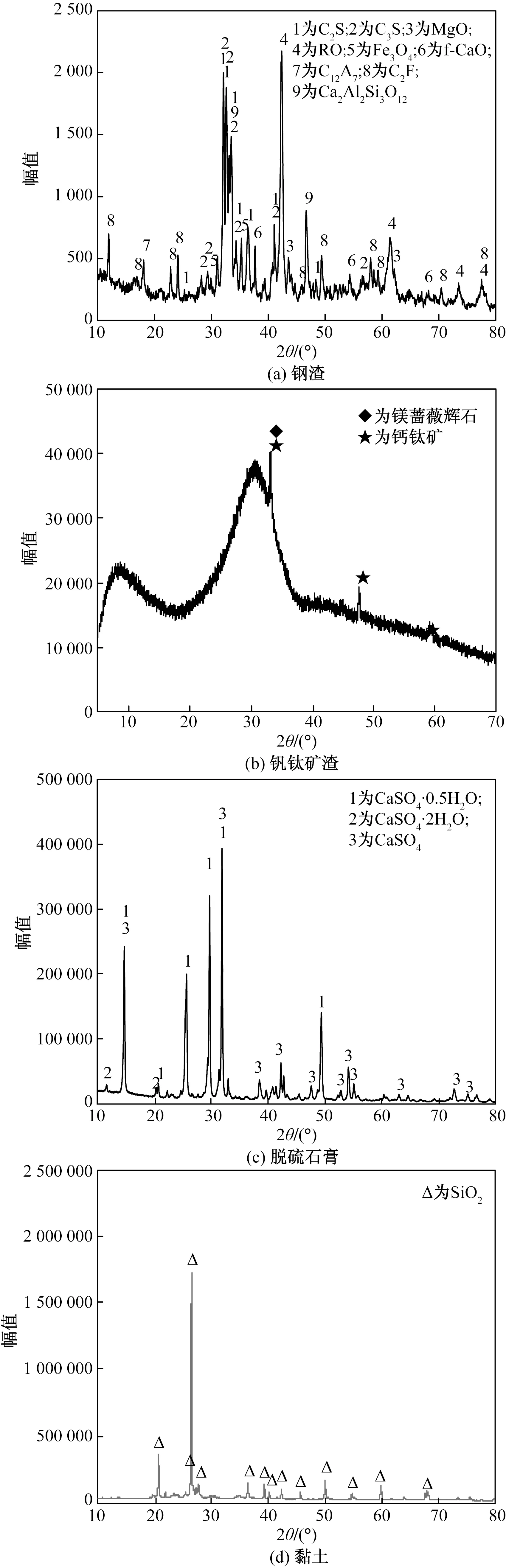

表1 原料的化学成分Table 1 Chemical composition of raw materials

表2 黏土的粒径分布Table 2 Particle size distribution of clay

图1 原料的XRD图谱Fig.1 XRD spectra of raw materials

(3)钒钛矿渣。钒钛矿渣的化学成分如表1所示,其主要化学成分与普通矿渣相似,但活性小于普通矿渣[19],本研究中的钒钛矿渣比表面积为540 m2/kg,28 d活性指数为89%。钒钛矿渣的XRD图谱如图1(c)所示,主要矿物组成为钙钛矿和镁蔷薇辉石。

(4)脱硫石膏。脱硫石膏的XRD图谱如图1(d)所示,化学成分如表1所示。

(5)减水剂。减水剂为液态PC型聚羧酸型高效减水剂(polycarboxylic acid,PC),减水率为25%。

1.2 试验方法

1.2.1 样品制备

(1)胶结剂的制备。首先,将钢渣(颚式破碎机破碎1~3 mm颗粒)、钒钛矿渣及脱硫石膏置于烘干箱中烘干(105 ℃条件下烘干24 h),烘干后用SMφ500 mm×500 mm球磨机分别粉磨物料,将粉磨后的原料按比例混合均匀后,最后获得胶结剂。

(2)净浆试样的制备及检测。将胶结剂按GB/T 1346—2011 确定标准稠度用水量,并测试其凝结时间和安定性。根据标准稠度用水量加水搅拌均匀,注入30 mm×30 mm×50 mm的模具,振捣密实,24 h后脱模养护,放入温度为(20±1) ℃,湿度为90% 以上的标准养护室中养护,采用ISO-160型比长仪(精度为0.001 mm)测量脱模长度(l0),然后继续标准养护至设置龄期后测定试件长度(li)及其力学性能,取试块中心部位进行物相组成及结构测试。

(3)充填料的制备和检测。将胶结剂和钒钛铁尾矿按一定胶砂比混合,再按一定的料浆浓度加水搅拌,搅拌后的料浆注入40 mm×40 mm×160 mm的水泥胶砂三联试模,在水泥胶砂振实台震动成型,24 h后脱模养护,放入温度为(20±1) ℃、湿度为90%以上的标准养护箱中养护,最后测定不同龄期试块的力学性能。

1.2.2 样品表征

采用NLD-3型水泥胶砂流动度测定仪测定物料的比表面积。不同龄期试样的抗压强度测试参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO)法》,采用DYE-300S型水泥全自动抗折抗压一体机测定。试验中流动度值和坍落度测定参照GB/T 50080—2002《普通混凝土拌和物性能试验方法标准》。

利用荷兰X′Pert Power型 X射线衍射仪(XRD)分析样品的矿物组成,采用德国卡尔蔡司公司生产的ZeissSupra55型扫描电子显微镜(SEM)加配布鲁克Quantax电制冷能谱仪(EDS)对样品进行形貌观察。

2 结果与讨论

2.1 钢渣细度对基坑回填料力学性能的影响

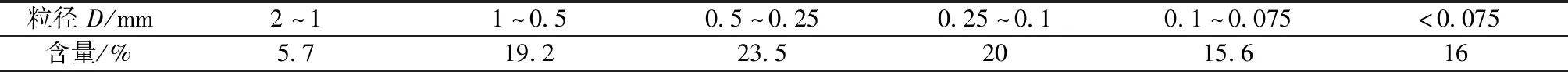

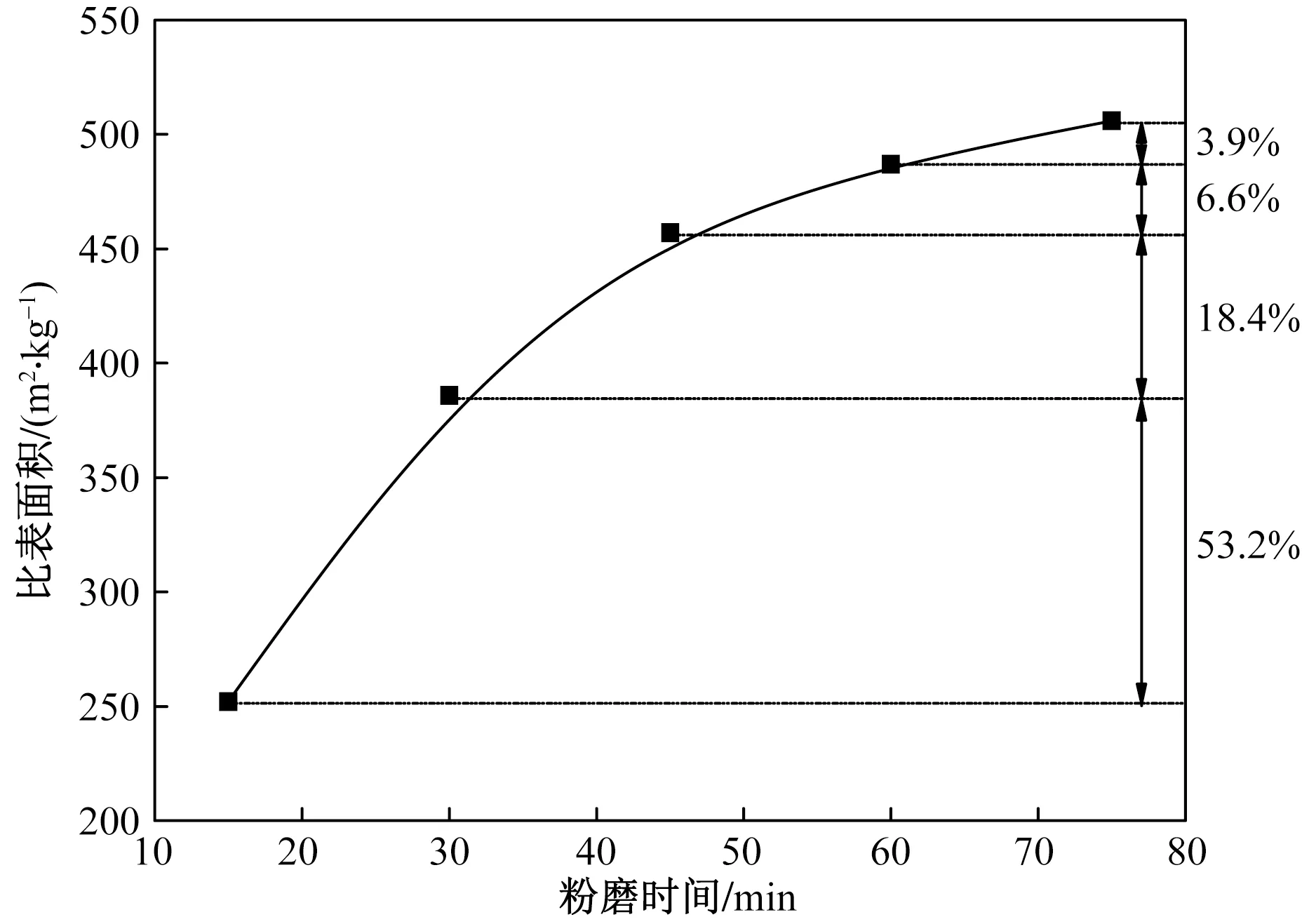

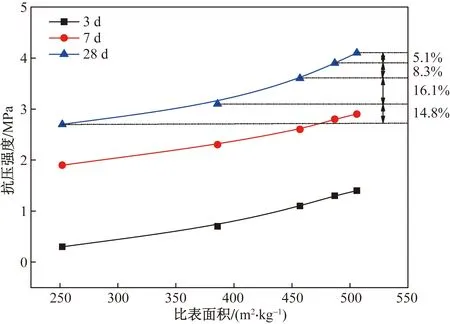

将钢渣分别粉磨15、30、45、60、75 min,测得细度如图2所示,比表面积分别为252、386、457、487、506 m2/kg。从图2中可以看出,随着粉磨时间的增长,钢渣的比表面积整体呈现增大趋势。特别的,粉磨时间在45 min以内时钢渣的比表面积迅速增大,钢渣粉磨时间从15 min增长至30 min、进而增长至45 min的过程中,比表面积分别增大53.2%、18.4%;之后速度减缓,后两个过程增大仅为6.6%、3.9%;粉磨45 min时钢渣的比表面积为457 m2/kg。

图2 钢渣的比表面积拟合曲线Fig.2 Fitting curve of specific surface area of SS

经前期探索实验,初步采用预拌固化剂配比(质量比)为钢渣∶脱硫石膏∶钒钛矿渣=50∶12∶38,固化剂掺入比为1∶5,料浆浓度为70%,研究不同粉磨时间下钢渣细度对基坑回填料力学性能的影响实验结果如图3所示。

由图3可知,随着钢渣比表面积的增大,基坑回填料3 、7 、28 d抗压强度均呈现增大趋势。与前面比表面积的结论相类似,钢渣的比表面积小于457 m2/kg时,各龄期的抗压强度增长迅速,之后随着比表面积继续增大,强度随之增速变缓。以基坑回填料28 d抗压强度为例说明这一情况,随着钢渣的比表面积从252 m2/kg增大到386 m2/kg,进而增大至457 m2/kg,基坑回填料的抗压强度分别增大14.8%、16.1%;随后基坑回填料抗压强度增大速率减缓至8.3%、5.1%。钢渣比表面积为457 m2/kg时基坑回填料3、7 、28 d的抗压强度分别为1.1、2.6、3.6 MPa。可以看出,将钢渣粉磨时间大于45 min时,钢渣的比表面积及以此制备的基坑回填料抗压强度均增长缓慢,考虑磨矿效率及成本,最终确定钢渣的最佳粉磨时间为45 min,此时钢渣的比表面积为457 m2/kg,充填料抗压强度较高。

图3 钢渣细度对基坑回填料的性能影响Fig.3 Effect of fineness of SS on properties of FPBM

2.2 钢渣掺量对基坑回填料力学性能的影响

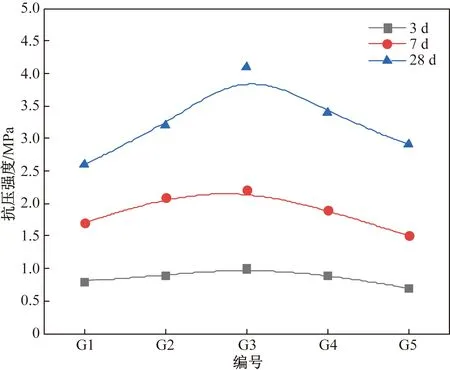

考虑到钢渣本身的安定性,对钢渣掺量进行实验,实验配比如表3所示。其中,脱硫石膏掺量为10%,固化剂掺入比为1∶5,料浆浓度为80%,实验所得试块在达到指定龄期后,测定其3、7、28 d抗压强度,实验结果如图4所示。

图4 钢渣掺量对基坑回填料抗压强度的影响Fig.4 Effect of SS content on compressive strength of FPBM

表3 基坑回填料实验配合比Table 3 Mixing ratio of FPBM

在固定固化剂掺入比、脱硫石膏掺量的情况下,随着钢渣掺量的减少,基坑回填料的各龄期抗压强度呈现先增大后减小的趋势。钢渣掺量为64%减少到44%时,28 d抗压强度增大,较初始值(G1的28 d抗压强度)增大57.7%,随着钢渣掺量的进一步减少,基坑回填料28 d抗压强度随之减小,较终值(G5的28 d抗压强度)减小幅度为29.3%。与回填料28 d抗压强度相比,其3 d和7 d抗压强度变化不明显,但趋势相同。钢渣掺量为44%时基坑回填料的抗压强度最大,综合考虑G3组实验结果最佳,即原料配比为钢渣∶钒钛矿渣∶脱硫石膏=44∶46∶10,胶砂比为1∶5,料浆浓度为80%,此时回填料的3、7、28 d抗压强度分别为1.0、2.2、4.1 MPa。

2.3 固化剂掺入比对基坑回填料力学性能的影响

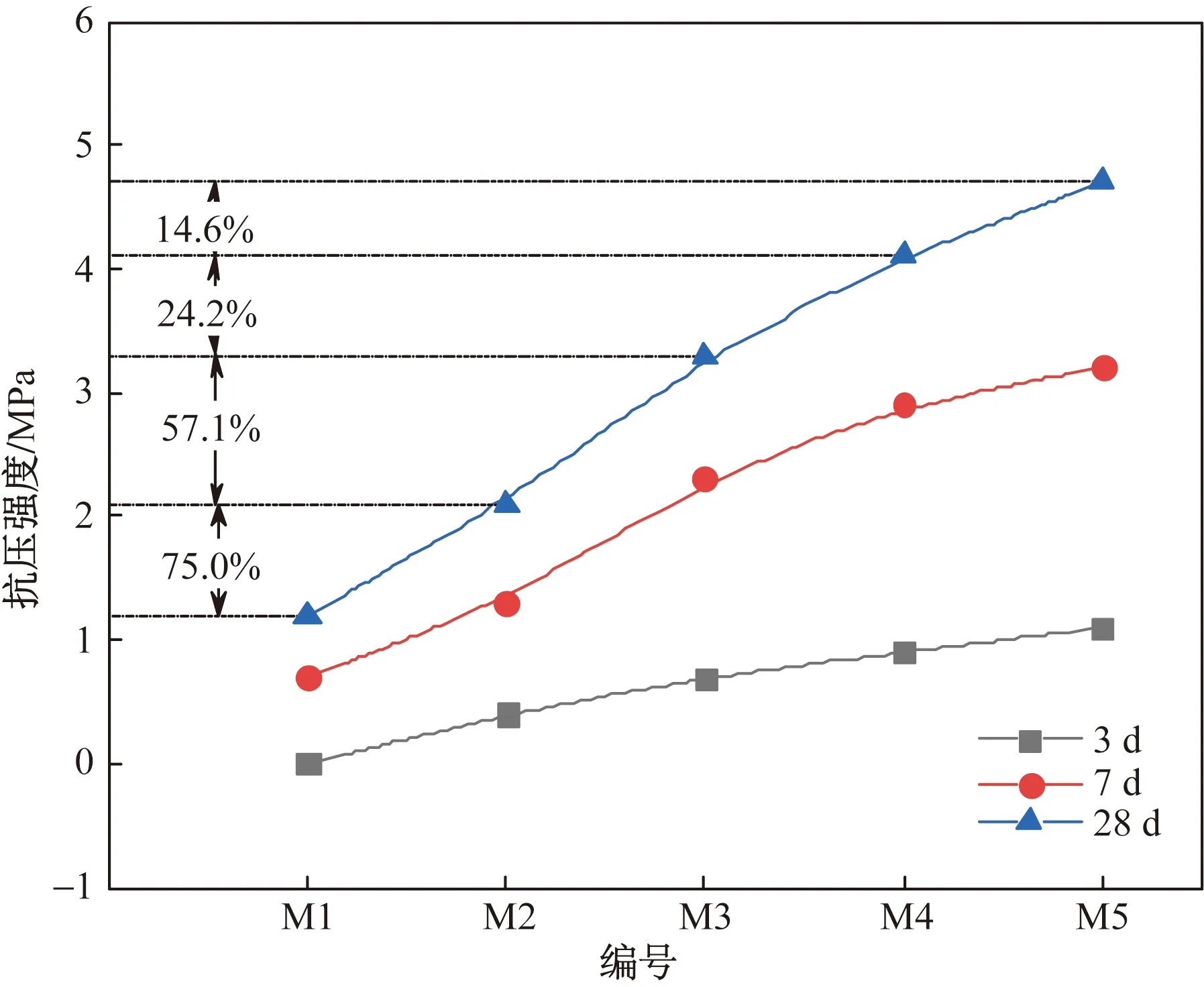

依据T/CECS 1037—2022 《预拌流态固化土填筑技术标准》中的要求,固化剂掺入比易取7%~25%,固化土28 d抗压强度则大于0.4 MPa。采用2.2节确定的原料配比,料浆浓度为80%,PC减水剂掺量为0.4%(占预拌固化剂质量的百分比),研究固化剂掺入比对固化土力学性能的影响,固化剂掺入比分别取7%、11%、16%、21%及25%(实验编号分别为M1、M2、M3、M4及M5)进行测试,实验结果如图5所示。

图5 固化剂掺入比对基坑回填料抗压强度的影响Fig.5 Effect of PSA ratio on compressive strength of FPBM

可以看出,随着固化剂掺量的增加,基坑回填料的抗压强度呈线性增长趋势,各组28 d抗压强度均大于0.4 MPa,最高为4.7 MPa,满足标准要求。随着固化剂掺量的增多,3 d龄期时回填料抗压强度上升幅度不明显,7 d及28 d龄期下回填料抗压强度提高很多优势。最小固化剂掺入比7%时固化土28 d抗压强度为1.2 MPa,随着掺入比增大至16%时,回填料强度增速最大,以28 d为例增大近57.1%(较M2),之后回填料强度增速减缓,固化剂掺入比增大至25%,回填料抗压强度达到最大值,此时其3、7、28 d抗压强度分别为1.1、3.2、4.7 MPa,满足标准规定要求。随着固化剂掺量的增大,参加水化反应的物质增多,从而具有胶结能力的水化产物随之增多,黏土颗粒与固化剂粘结效果加强,黏土的密实度增大,从而使回填料的抗压强度进一步提高。

2.4 基坑回填料的工作性能和稳定性分析

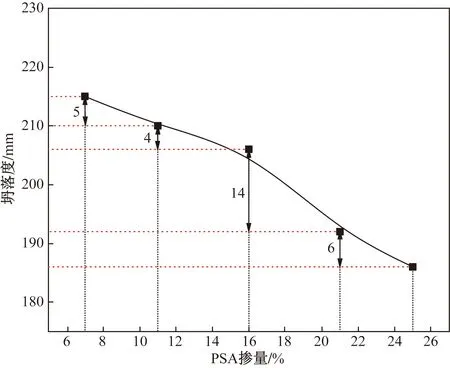

T/CECS 1037—2022《预拌流态固化土填筑技术标准》中除力学性能技术指标的要求外,基坑回填料的还要满足工作性能的要求。为探究固化剂的流动性能,对2.3节中的5组实验进行了坍落度测试,测试结果如图6所示。

图6 固化剂掺入比对基坑回填料流动性的影响Fig.6 Effect of PSA ratio on the fluidity of FPBM

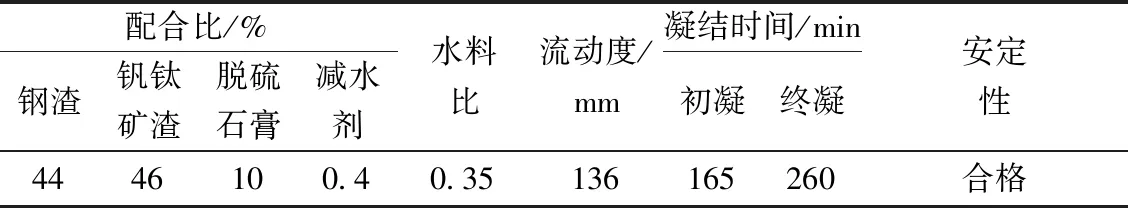

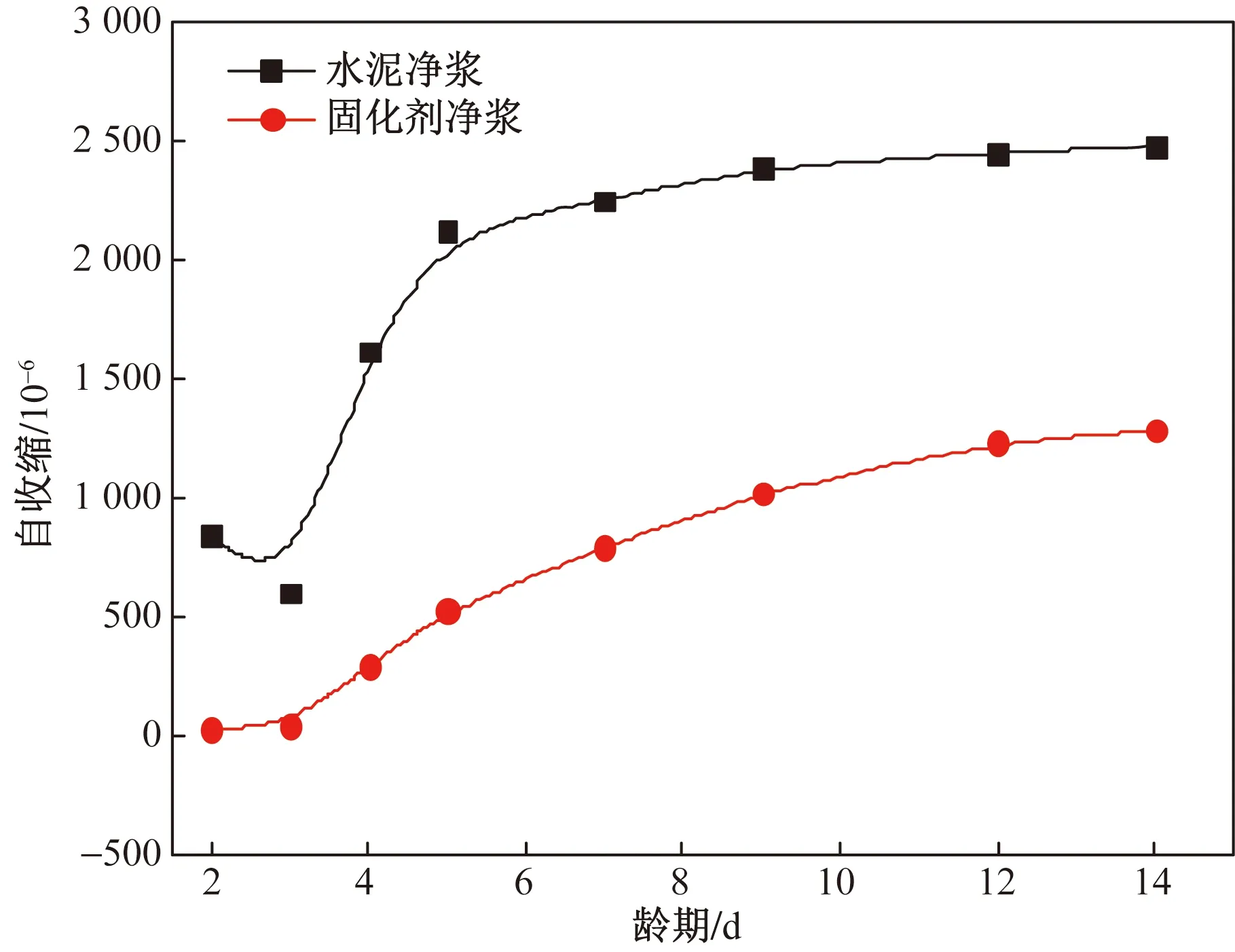

从图6中可以看出,随着固化剂掺入比的增大,基坑回填料的坍落度整体呈现较小趋势,反映其流动性能逐渐变差。可以看出各组实验的坍落度均大于150 mm、小于240 mm,满足T/CECS 1037—2022《预拌流态固化土填筑技术标准》中技术指标要求。回填料的最佳配比及技术指标如表4所示。由于回填料中含有钢渣,其本身存在安定性问题,故此需要对基坑回填料的体积稳定性进行测试。通过雷氏夹发测定两组试件体积膨胀值,结果分别为2.2 mm和2.5 mm,安定性合格。以P·O 42.5普通硅酸盐水泥为对照组,测定固化剂制备的净浆试块在不同龄期的体积稳定性变化,如图7所示。图7反映出出两者净浆试样在标养条件下均表现为收缩特性,然而两者收缩程度明显不同,后者收缩程度较小。14 d 时两者的收缩值分别为2 480×10-6和1 285×10-6,掺入钢渣粉的预拌固化剂试样14 d的收缩值较同龄期P·O 42.5普通硅酸盐水泥收缩值降低了48.2%,新制备的固化剂体积稳定性优于P·O 42.5普通硅酸盐水泥。综上可以看出,实验确定固化剂的最佳配比其工作性能、安定性均满足标准要求,可进行下一步实际工程应用。

表4 回填料配合比及技术指标Table 4 PSA mix ratio and technical indicators

图7 净浆试样体积稳定性比较Fig.7 Volumesoundness comparison of cement and PSA

2.5 预拌固化剂的水化机理分析

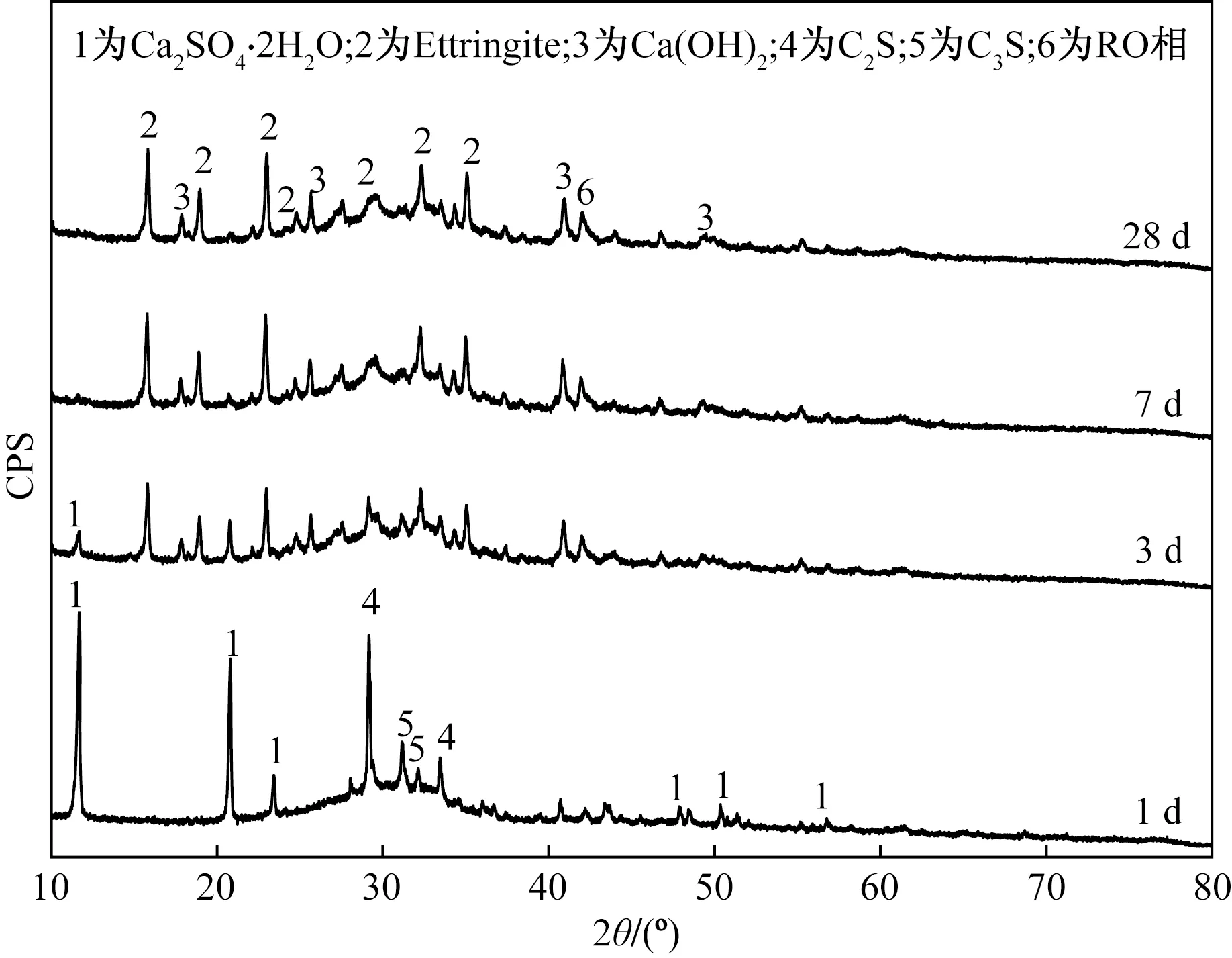

2.5.1 XRD分析

相较于硅酸盐水泥熟料,钢渣内的CaO和C3S含量少,可视作弱硅酸盐水泥熟料,因此需要得到充分激发。脱硫石膏是一种硫酸盐激发剂,能加速水化产物晶体析出,提高材料密实度[20]。钢渣的体积安定性经过机械粉磨后有所改善,同时矿渣粉对钢渣的f-CaO和f-MgO有一定的吸收效果,另外矿渣活性远高于钢渣,能提高胶凝材料强度,使得两种材料优势互补[21]。

图8 预拌固化剂净浆水化产物不同龄期的XRD图谱Fig.8 XRD patterns of hydration products of PSA paste at different ages

水化早期Ca(OH)2的衍射峰较低,这与其结晶度低且部分会被矿渣水化吸收有关[22]。随着水化的进行,水化3 d时 Ca(OH)2含量有所增多,并且水化至28 d时Ca(OH)2含量基本保持不变,水化进入稳定期。钢渣、矿渣及脱硫石膏三者能够相互激发,该体系表现出良好的水硬胶凝特性,三者协同推动水化反应持续进行,水化产物主要是C-S-H 凝胶和钙矾石。

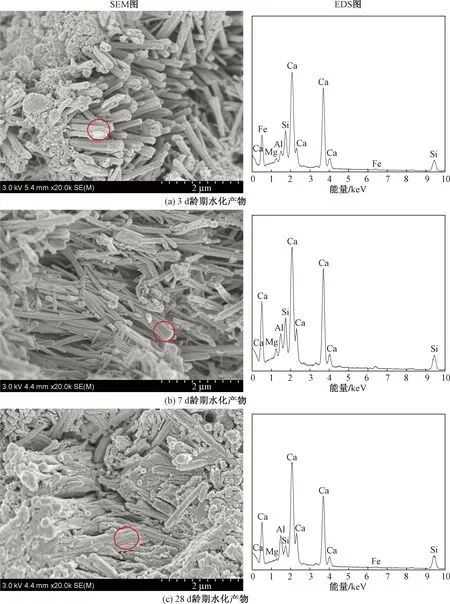

2.5.2 SEM分析

图9是新型预拌固化剂水化3、7、28 d时的SEM-EDS图。从图9中可以看出,结合XRD图及两点的EDS图谱分析,新型固化剂水化产物主要是棒状钙矾石晶体及无定形状C-S-H凝胶。水化3 d时,图9(a)SEM图中出现约1 μm的棒状钙矾石晶体和微小空隙中少量无定形状的C-S-H凝胶。棒状钙矾石晶体结晶并不完全,且C-S-H凝胶数量较少,这使得结构表面并不密实,强度因此没有得到很大提高。水化7 d时,图9(b)SEM图中C-S-H凝胶和棒状钙矾石晶体数量不断增加,结构趋于网状且更加密实,强度进一步得到提高。进一步水化28 d时,各点的EDS图谱显示其主要元素是Ca、Si和Al,这与钙矾石成分一致。钢渣、钒钛矿渣及脱硫石膏三者相互协同,进一步促进水化以致于生成的C-S-H凝胶和钙矾石相互交织,形成了一个紧密的网状结构,颗粒间更加紧密,试块强度得到进一步提升。

图9 不同龄期固化剂净浆水化产物的SEM-EDS图Fig.9 SEM-EDS images of hydration products of PSA paste at different ages

3 结论

(1)通过机械活化,随着钢渣细度的增加,基坑回填料的力学性能随着提高。粉磨钢渣45 min时的比表面积为457 m2/kg,此时用其制备的基坑回填料综合考虑优于其他粉磨时间。

(2)当料浆浓度为80%,固化剂掺入比为20%,固化剂配比为钢渣∶脱硫石膏∶钒钛矿渣=44∶10∶46时,用其制备的基坑回填料力学性能较好,此时固化剂净浆流动度为136 mm且安定性合格,稳定性优于P·O 42.5普通硅酸盐水泥;在固化剂掺入比为7%~25%,掺入占胶结剂总量1.6%PC聚羧酸减水剂,基坑回填料28 d抗压强度均大于0.4 MPa,最大为4.7 MPa,回填料坍落度大于150 mm,满足T/CECS 1037—2022 《预拌流态固化土填筑技术标准》指标要求。

(3)在该胶凝材料体系中钢渣、矿渣、脱硫石膏能相互激发水化后固化剂的矿物相为:C3S、C2S、Ca(OH)2、C-S-H凝胶、AFt和RO相。随着养护时间的增加,C3S、C2S和CaSO4等物质逐渐消失,AFt和C-S-H凝胶物质含量不断增加。