四足机器人电驱关节用轴向磁通永磁电机设计

2023-03-15张嘉伟刘建勇马丽梅关少亚李丹勇

张嘉伟,刘建勇,马丽梅,关少亚,李丹勇

(1.北京石油化工学院机械工程学院,北京 102617;2.北京石油化工学院工程师学院,北京 102617;3.北京交通大学电子信息工程学院,北京 100044)

随着科技水平不断进步,机器人逐渐取代传统人力劳动,解放生产力,极大促进了社会发展[1-2]。按照移动方式不同,机器人可分为履带式机器人、轮式机器人和四足机器人。其中,中小型四足机器人凭借其灵活的机动性以及强大的爆发性[3],在各种地形探测以及危险救援领域中占据着举足轻重的地位[4-5]。四足机器人的动力直接来自于电驱关节,电驱关节对四足机器人的性能至关重要,决定了四足机器人的机动性以及爆发性,然而腿部有限的安装空间限制了电驱关节的轴向长度。四足机器人电驱关节主要由电机、减速器组成,电机是电驱关节的核心执行机构,电驱关节的性能由电机决定。为了满足四足机器人的性能要求,急需研发出一款高功率密度、高转矩密度、扁平型的四足机器人电驱关节用电机。

永磁电机具有功率密度较高、效率较高的优势,已成为四足机器人电驱关节的理想执行机构。Farve[6]针对四足机器人设计了一款内转子表贴式永磁电机,该电机具有较大的转矩密度;Hutter等[7]提出一种永磁电机,具有非常精准的静态力矩控制能力;Anglel等[8]针对四足机器人电驱关节用电机的工作特点,设计了一种能够在短时间内达到高转矩的永磁电机。上述永磁电机均采用径向磁通方案,具有良好的控制性能,但存在轴向尺寸长、转矩密度较低的缺陷。尤其对中小型四足机器人来说,整机重量不可过重,且电驱关节安装空间有限,对电驱关节的轴向尺寸以及重量要求极高。与径向磁通永磁电机相比,轴向磁通永磁电机(axial flux permanent magnet machine,AFPMM)具有更紧凑的结构与更高的转矩密度。魏续彪[9]提出了一种车用高转矩密度的多盘式轴向磁通永磁电机,使得整车系统效率得到提高;刘富贵等[10]提出了一种盘式电机的永磁体结构优化方案,提高了电机气隙磁密幅值,进一步提高了电机性能;赵纪龙等[11]总结了AFPMM的设计与分析方法,并指出AFPMM在智能机器人领域具有良好的应用前景。由此可见,AFPMM能够进一步增强四足机器人的性能,在四足机器人领域具备独特的优势。

基于此,现针对四足机器人电驱关节用电机的设计需求,提出一种高转矩密度、高功率密度的AFPMM电磁方案,采用Maxwell软件建立电机的三维有限元模型,从静态场与瞬态场两方面进行电磁仿真分析。考虑到电机损耗会引起温升,温升过高势必会影响到电机动态性能,对电机各个电磁部件损耗进行详细分析,以期AFPMM方案能为四足机器人电驱关节用电机的设计提供一定的参考价值。

1 轴向磁通永磁电机电磁方案设计

1.1 电机性能指标要求

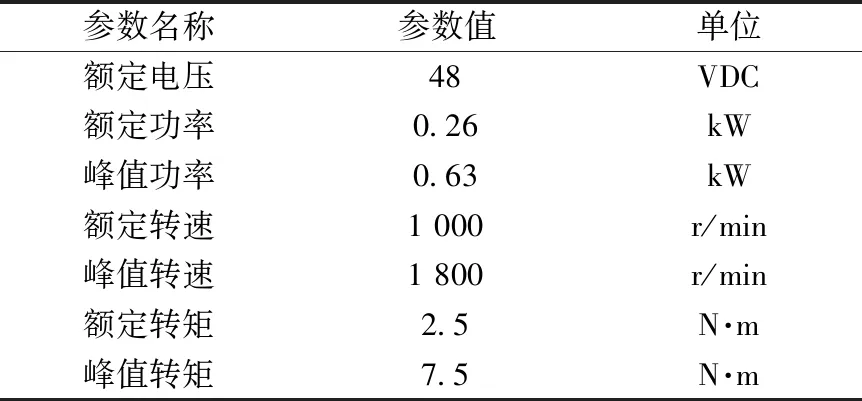

以四足机器人外展关节为例,对四足机器人行走以及奔跑的步态数据进行分析,本文设计的电机性能指标要求如表1所示。

表1 电机性能指标要求Table 1 Motor performance index requirements

根据电机性能指标要求绘制出电机外特性曲线如图1所示。

图1 AFPMM外特性曲线Fig.1 AFPMM out-of-character profile

1.2 电机结构设计

AFPMM具有多种拓扑结构,根据定、转子数目及定、转子配合方式的不同可分为四类:单定子单转子结构(single-sided structure,SS)、双定子单转子结构(double-sided internal rotor structure,AFIR)、单定子双转子结构(double-sided internal stator structure,TORUS)、多定子多转子结构(multi-disk structure,MS)。

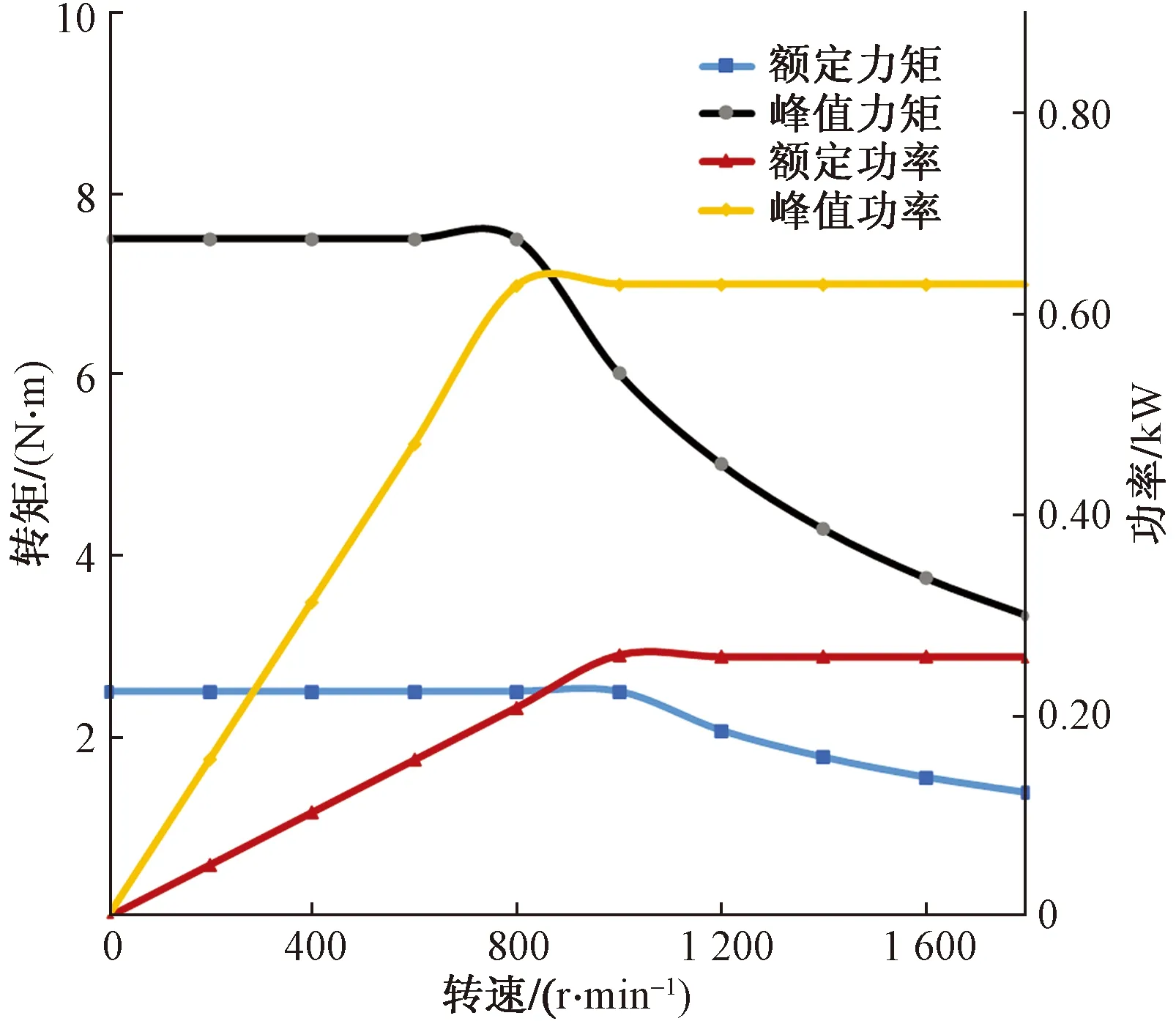

AFIR结构由上下两个定子和一个中间转子组成双气隙对称结构。此种结构下,中间转子受到上下两个定子的轴向磁拉力能相互抵消,减小轴承受力,进一步减小电机机械损耗,能够有效提高电机的功率密度与效率。AFIR结构中,绕组分布在两侧定子上,永磁体分布在中间转子上,永磁体在中间转子上的分布结构分为表贴式与嵌入式。表贴式结构,磁通路径将经过转子支架,转子支架需采用导磁材料,为确保转子支架的磁路处于不饱和状态,需要增加转子支架的轴向尺寸,不利于电驱关节的扁平型设计。嵌入式结构磁通路径如图2所示,磁通路径仅经过永磁体,转子支架可采用非导磁材料,可降低电机重量,缩短电机轴向尺寸,进一步提升电机的功率密度和转矩密度。

图2 永磁体嵌入式结构磁通路径Fig.2 Permanent magnet embedded structure flux path

结合四足机器人电驱关节用电机的需求,AFPMM采用AFIR的嵌入式结构,该结构能够满足四足机器人快速机动、高爆发的使用条件,并且能够提高电驱关节的使用寿命。

1.3 电机主要尺寸确定

结合电机性能要求指标,基于等效磁路法,根据AFPMM的经验公式,可先确定电机定子的内径Din与外径Dout。计算公式为

(1)

1.4 极槽配合确定

极槽配合直接影响电机气隙磁场分布[12],进而影响电机齿槽转矩。在进行极槽配合数设计时,由于电机的额定转速与电机的工作频率与极对数相关,因此首先需要对电机的极对数进行设计。确定电机极对数后,进行电机定子齿槽数的设计,定子齿槽有两种结构,整数槽结构与分数槽结构。整数槽结构常常用于大功率电机,但其会产生较大的齿槽转矩;分数槽结构具有对低阶齿槽转矩的削弱功能,并且制造工艺性好[13]。AFPMM每极每相槽数q计算公式为

(2)

式(2)中:z为槽数;m为相数;p为磁极对数。本文设计的AFPMM为三相电机,即m=3,当q为整数时,称为整数槽结构,当q为分数时,称为分数槽结构。合理设计极槽配合,能够有效削弱电机齿槽转矩。综合考虑电机性能指标与电机尺寸,AFPMM采用20极24槽的极槽配合。

1.5 电机材料选型

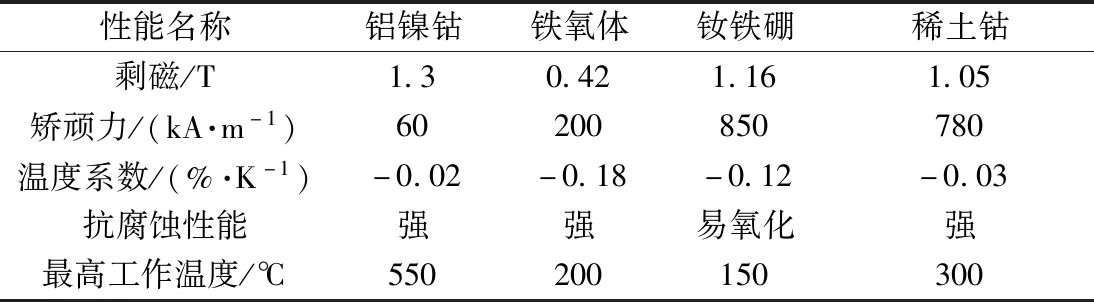

电机转子永磁体是AFPMM最关键的材料,对电机性能起决定性作用。目前永磁电机常用的永磁材料有铝镍钴、铁氧体、钕铁硼、稀土钴,这些材料的性能比较如表2所示[14]。

表2 永磁体性能对比Table 2 Permanent magnet performance comparison

综合分析永磁材料的各种性能,钕铁硼具有最高的磁性能,考虑到AFPMM采用AFIR结构,散热能力更强,温度得以控制,本文中AFPMM采用牌号为N45SH的钕铁硼作为永磁体材料。

本文中AFPMM采用AFIR的嵌入式结构,永磁体通过胶粘固定于转子铁心内部,磁路经过永磁体而不经过转子铁心,因此电机转子铁心可以采用非导磁材料制成。考虑到转子支架的涡流损耗将产生大量的热量,引起的温升将降低永磁体的性能[15],因此本文中AFPMM采用电导率低且具有较高强度的不锈钢304作为转子铁心材料。

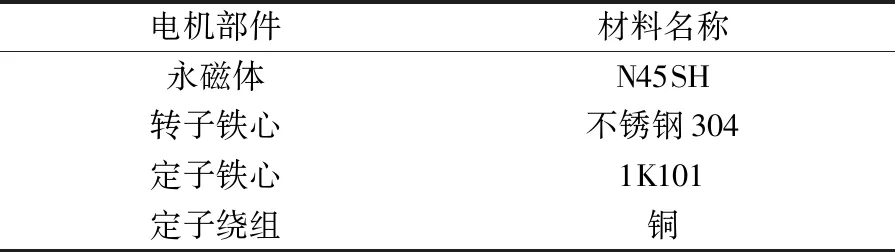

电机定子铁心材料常用硅钢片、复合软磁材料(sheet molding compound,SMC)、铁基非晶合金等。其中铁基非晶合金磁滞损耗较小、电导率大,因此铁损较小,并且具有良好的机械特性,易于采用自动冲卷床进行加工[16],本文中AFPMM采用牌号为1K101的铁基非晶合金作为定子铁心材料。综上所述,电机各部件材料选择如表3所示。

表3 电机各部件材料选择Table 3 Material selection of each component of the motor

1.6 电机电磁方案确定

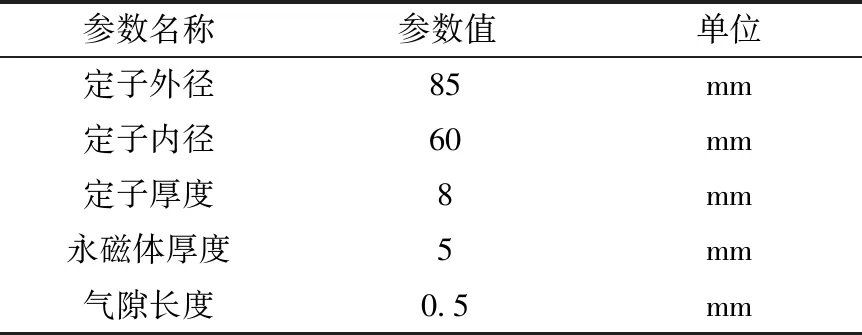

综上所述,本文设计的AFPMM电磁方案参数如表4所示。

表4 电机电磁方案主要参数Table 4 The main parameters of the motor electromagnetic scheme

2 电机电磁仿真分析

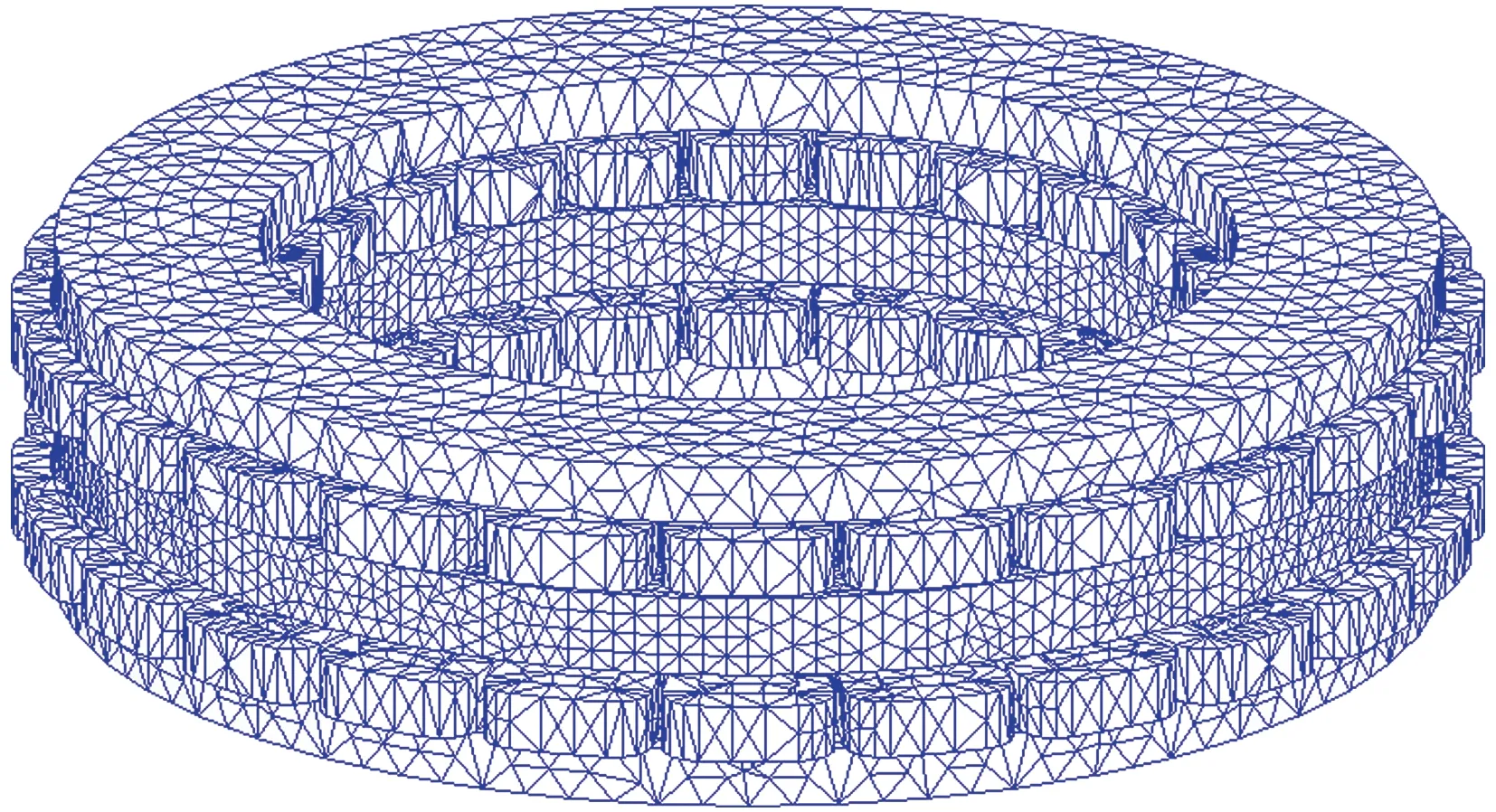

由于AFPMM气隙磁密分布为三维磁场,为进行更精确的电机设计,需采用三维模型进行仿真。根据AFPMM电磁方案设计结果,利用Maxwell软件中的RMxprt模块初步建立AFPMM模型,然后将其导出为Maxwell 3D模型,利用Maxwell的静态场求解器和瞬态场求解器对AFPMM性能进行全方位的分析。

2.1 电机静态场分析

为确定AFPMM在静态下的定子铁心磁密以及气隙磁密是否满足设计要求。利用Maxwell静态场求解器对AFPMM进行分析。

2.1.1 电机前处理

RMxprt导出的AFPMM三维模型采用默认剖分,默认剖分网格过于稀疏,将影响静态场仿真精度。为增加仿真精度,对AFPMM模型进行手动剖分,剖分结果如图3所示。

图3 电机手动剖分结果Fig.3 The motor manually splits the results

2.1.2 电机定子铁心磁密分析

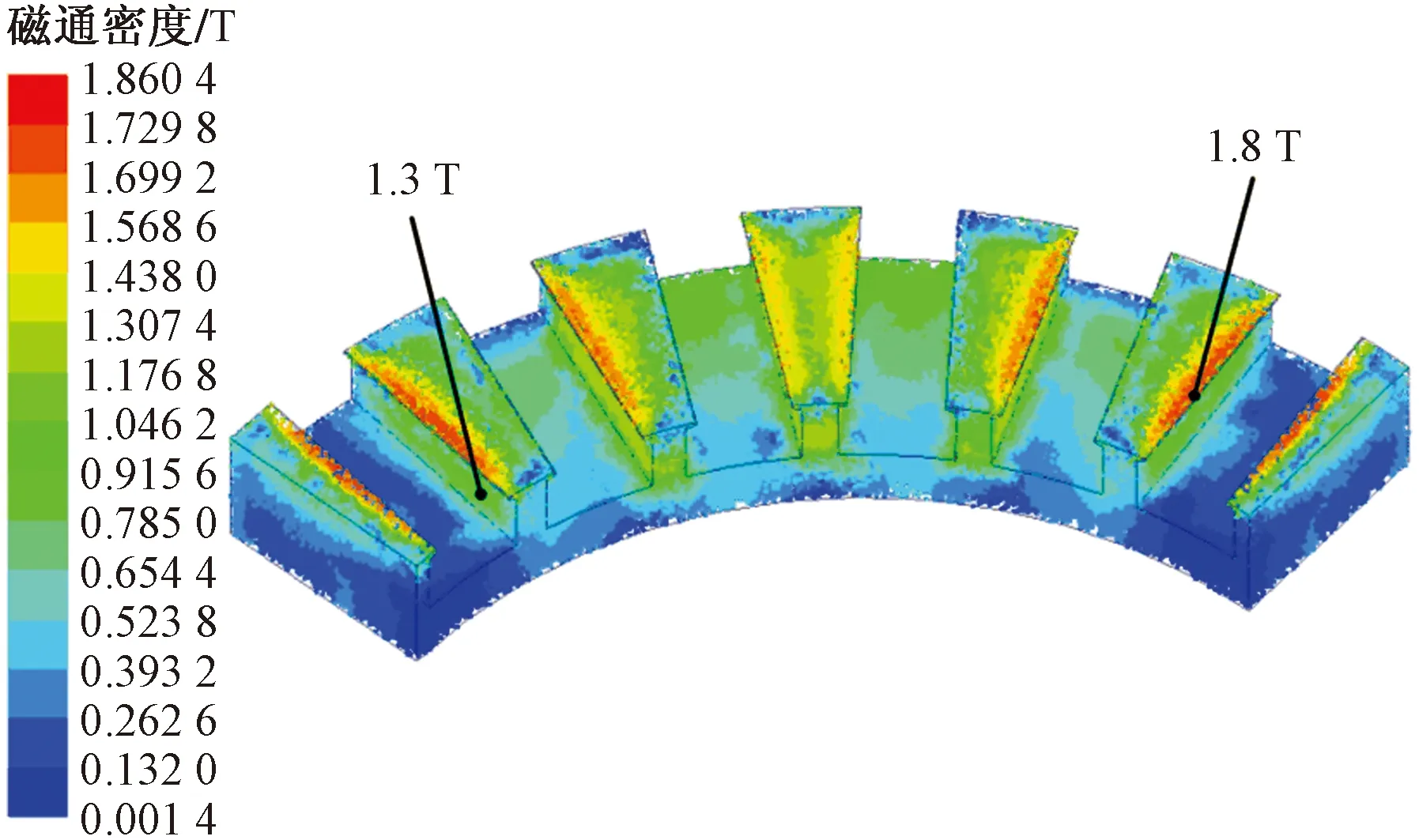

定子铁心磁密是电机设计过程中一个重要参数,若磁密过高,定子铁耗增加,电机发热严重;若为降低磁密而增加定子铁心厚度,将使电机重量增加,降低转矩密度,需合理设计定子铁心磁密。AFPMM定子铁心磁密分布如图4所示。

图4 电机定子铁心磁密分布云图Fig.4 Motor stator core magnetic density distribution cloud map

由于定子齿部在气隙部位发生漏磁现象,因此齿部磁密较大,齿部磁密最大值约为1.8 T,轭部磁密最大值约为1.3 T,可见定子齿部存在一定程度的磁场饱和,定子轭部未达到饱和,验证了电机设计的合理性。

2.1.3 电机气隙磁密分析

电机气隙是电机进行电磁能量转换的核心区域,电机的参数以及性能计算均以气隙磁密为基础[17],因此有必要对气隙磁密进行仿真分析。AFPMM的气隙磁密呈三维分布,磁密方向沿轴向分布,气隙磁密公式为

Bδ=Bz

(3)

式(3)中:Bδ为气隙磁密;Bz为轴向磁密。

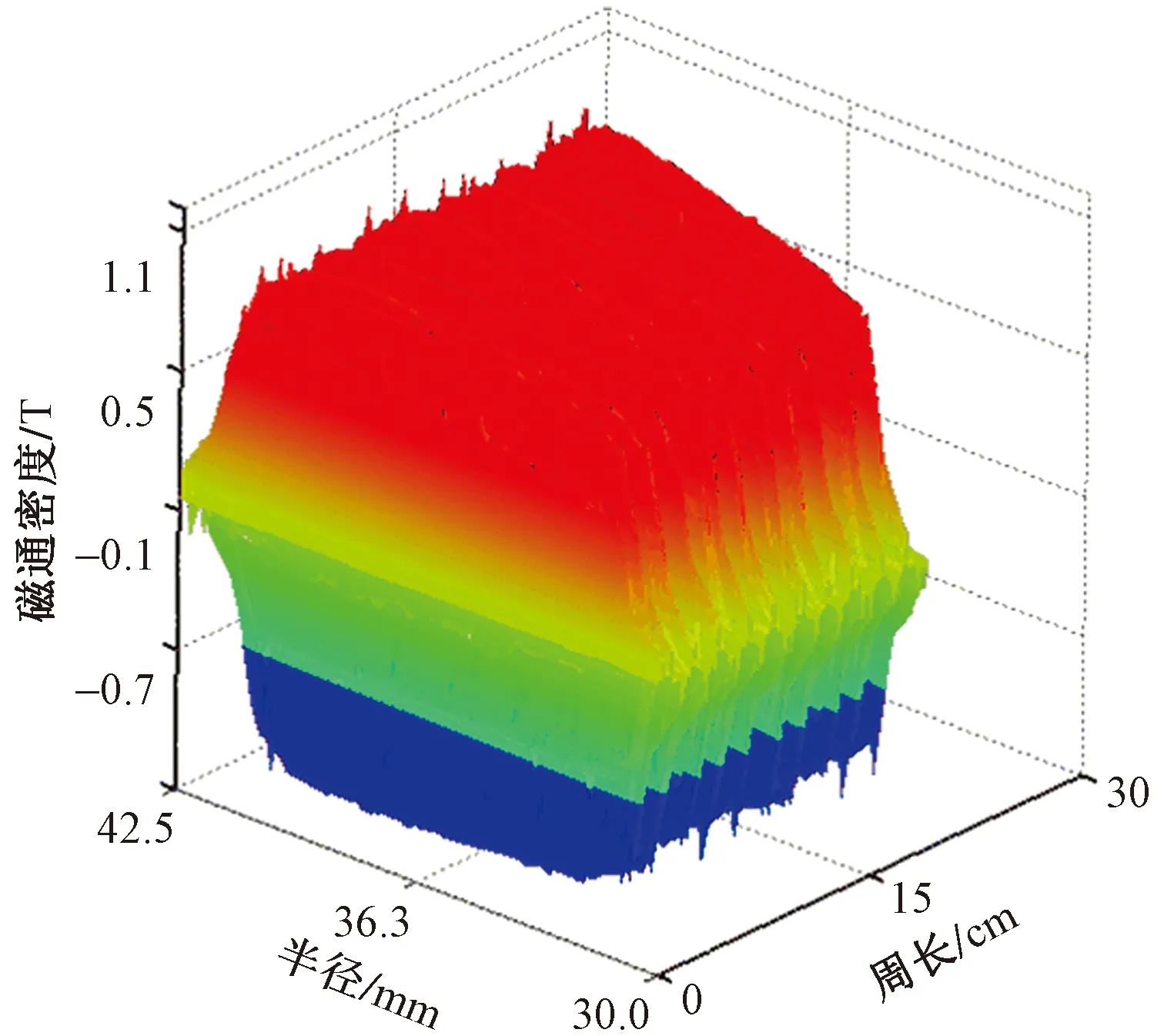

采用Maxwell软件对AFPMM轴向方向的气隙磁密进行仿真,结果如图5所示。

图5 电机气隙磁密分布图Fig.5 Magnetic density distribution of the air gap of the motor

AFPMM的气隙磁密分布沿半径方向呈扇形展开,取周向方向的部分气隙磁密进行分析。电机内径气隙磁密幅值约为0.4 T,中间平均直径气隙磁密幅值约为0.8 T,外径气隙磁密幅值约为0.4 T,这种气隙磁密分布不均的现象由永磁体在电机内、外径处的边端效应引起。

2.2 电机瞬态场分析

为进一步确定本文设计的AFPMM是否满足性能指标要求,需采用Maxwell 3D瞬态求解器对AFPMM不同工况下的电机特性进行分析。

2.2.1 电机空载特性分析

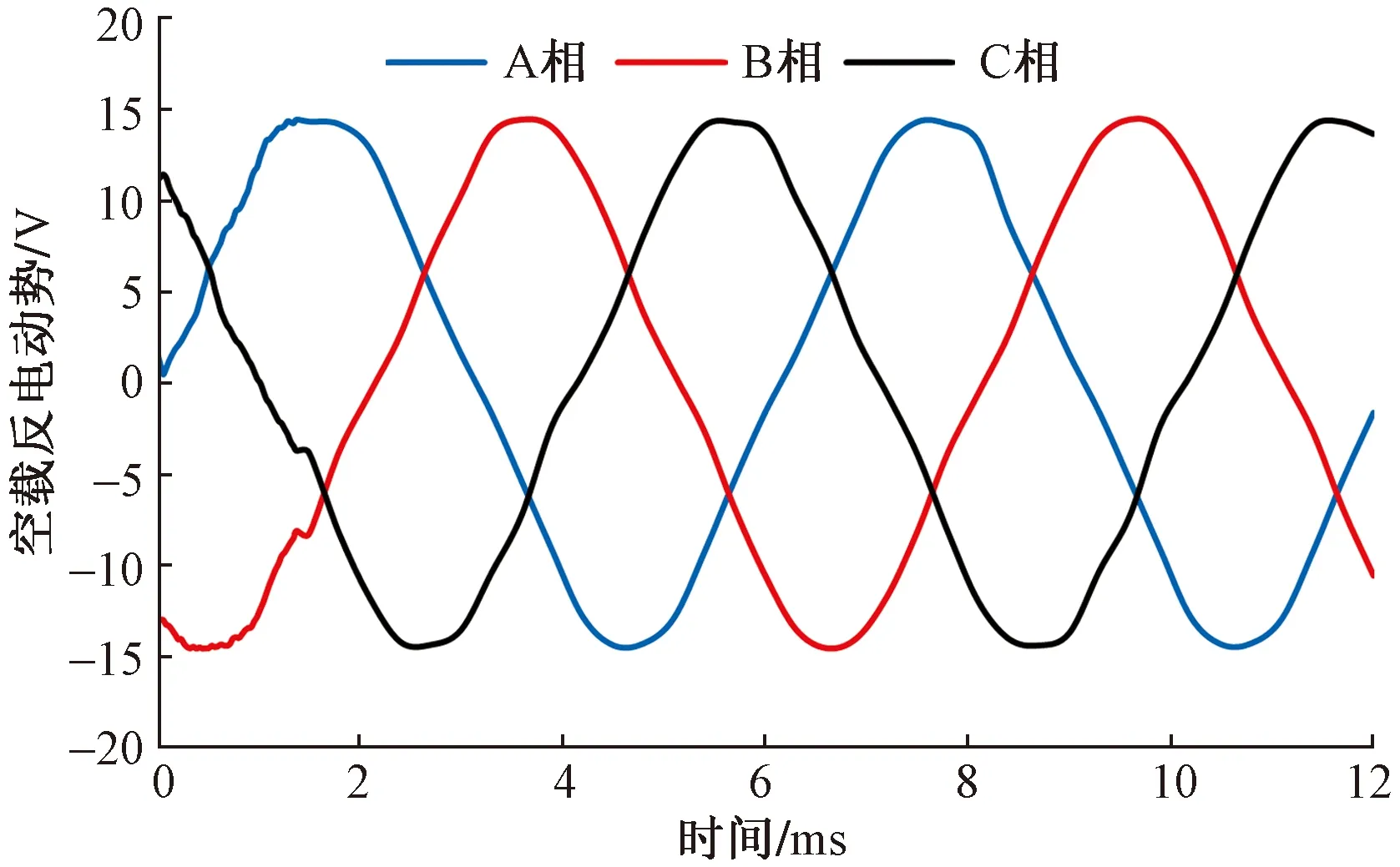

空载相反电动势直接影响电机性能。以额定转速1 000 r/min为仿真条件,求解AFPMM空载相反电动势,如图6所示。

图6 电机空载相反电动势Fig.6 The motor is not loaded opposite the electromotive force

空载相反电动势的谐波主要由气隙磁密谐波产生,气隙磁密谐波主要由定子开槽引起的气隙磁密畸变产生。由图6可以看出,波形具有较好的正弦性,对额定转速下的空载相反电动势进行快速傅里叶变换(fast Fourier transform,FFT)分析,谐波含量较少,证明了电机定子槽型设计的合理性。

2.2.2 电机额定负载性能分析

为了仿真电机额定负载性能,在Maxwell软件中设定电机额定转速为1 000 r/min,对AFPMM三相绕组分别加载电流源激励,即

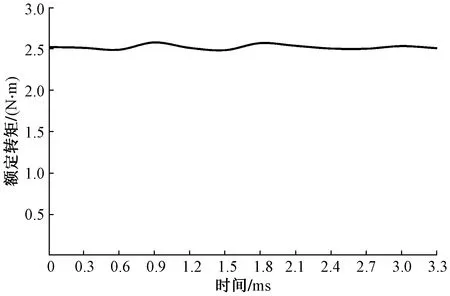

(4)

式(4)中:Ir为加载电流有效值;n为电机机械转速;p为磁极对数;t为仿真时间。求解AFPMM在额定负载下输出转矩如图7所示,AFPMM额定转矩平均值为2.53 N·m,满足设计要求。

图7 电机额定转矩Fig.7 Motor rated torque

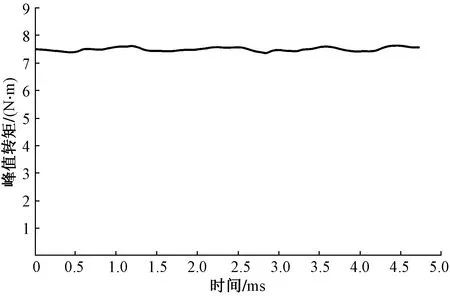

2.2.3 电机峰值负载性能分析

将电机转速设定为800 r/min,对电机三相绕组加载电流源激励,仿真出电机的峰值转矩如图8所示,AFPMM峰值转矩平均值为7.52 N·m,满足电机设计要求。

图8 电机峰值转矩Fig.8 Motor peak torque

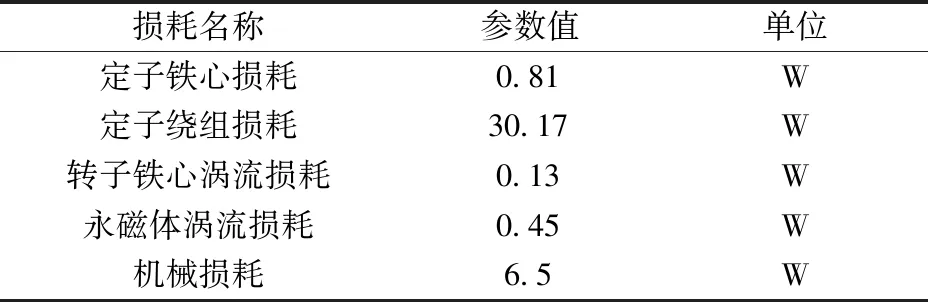

3 电机损耗分析

电机损耗是电机本体温度升高的直接原因,电机温升将会影响电机的运行性能[18],必须对AFPMM的损耗进行分析。在电机额定输出功率为260 W时,计算电机损耗,以验证电机效率在合理范围内。

电机定子铁心采用牌号为1K101的铁基非晶材料,在绕组正弦交变磁场激励下将会发生铁心损耗。铁心损耗主要包括磁滞损耗、涡流损耗以及附加损耗,Bertotti提出的铁心损耗基本公式为

PFe=Ph+Pc+Pe

(5)

(6)

(7)

(8)

式中:PFe为铁心损耗;Ph为磁滞损耗;Pc为涡流损耗;Pe为附加损耗;kh为磁滞损耗系数;f为频率;Bm为磁通密度;kc为涡流损耗系数;ke为附加损耗系数;α为铁心磁密系数。

电机采用双定子三相绕组结构,因此绕组损耗由上下两个定子的三相绕组共同产生。由于AFPMM转速不高,高频磁场对绕组损耗的影响很小,可以忽略趋肤效应作用下产生的附加绕组损耗。AFPMM的绕组损耗为

PCu=mI2RAC

(9)

式(9)中:PCu为绕组损耗;m为绕组相数;I为电流有效值;RAC为单相绕组的交流电阻。RAC计算公式为

(10)

mCu=ρNlavSc

(11)

式中:kR为电阻系数;N为单相绕组匝数;lav为单匝平均长度;σ为导体电导率;Sc为导体截面积;mCu为导体质量;ρ为导体密度。将式(10)与式(11)代入式(9)得AFPMM绕组损耗计算公式为

(12)

式(12)中:J为导体电流密度,J=I/Sc。

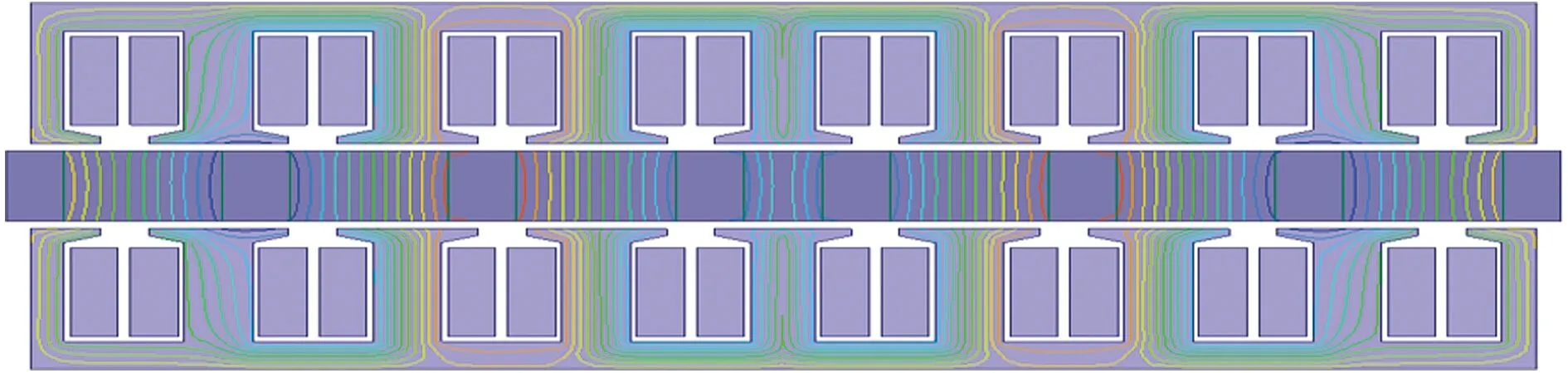

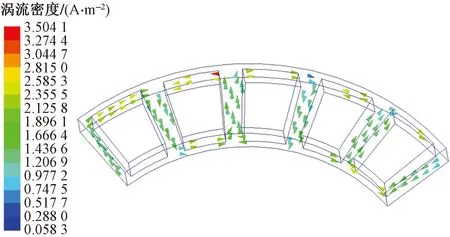

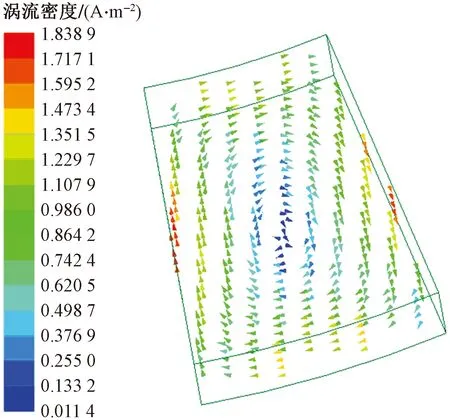

电机转子包括转子铁心与永磁体。AFPMM在运行过程中,气隙磁场与转子发生相对运动,转子将会切割气隙磁场中的谐波磁场,进而产生感应电动势,感应电动势将使得转子铁心与永磁体均产生涡流损耗。使用Maxwell软件分别对转子铁心以及永磁体进行涡流损耗分析,转子铁心涡流矢量分布如图9所示,永磁体涡流矢量分布如图10所示。

图9 转子铁心涡流矢量分布Fig.9 Rotor core vortex vector distribution

图10 永磁体涡流矢量分布Fig.10 Permanent magnet vortex vector distribution

AFPMM的机械损耗包括轴承摩擦损耗、转子风摩损耗。轴承摩擦损耗与轴承转速、轴承型号以及润滑剂特性相关,转子风摩损耗与冷却剂密度及动力黏度等参数相关,机械损耗难以精准计算。根据相关研究,机械损耗的经验公式为

Pf=PBf+PWf=(0.02~0.03)Pout

(13)

式(13)中:Pf为电机机械损耗;PBf为轴承摩擦损耗;PWf为转子风摩损耗;Pout为电机额定输出功率。

综上所述,电机电磁部件损耗如表5所示,电机效率计算公式为

表5 电机电磁部件损耗表Table 5 Motor electromagnetic component loss meter

(14)

式(14)中:η为电机效率;PSE为转子铁心涡流损耗;PPME为永磁体涡流损耗。由式(14)计算可得AFPMM的效率为85.36%。

4 仿真对比分析

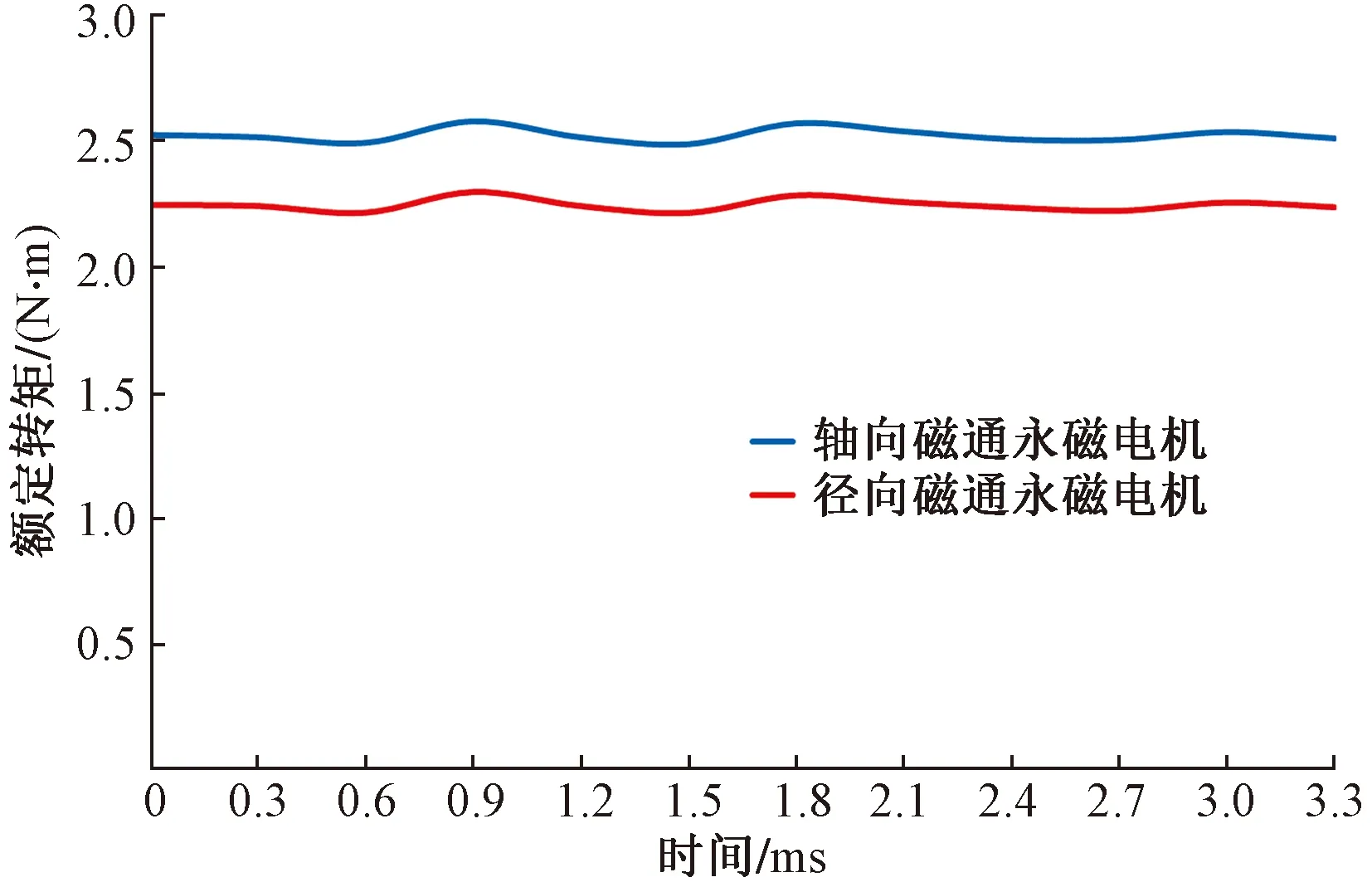

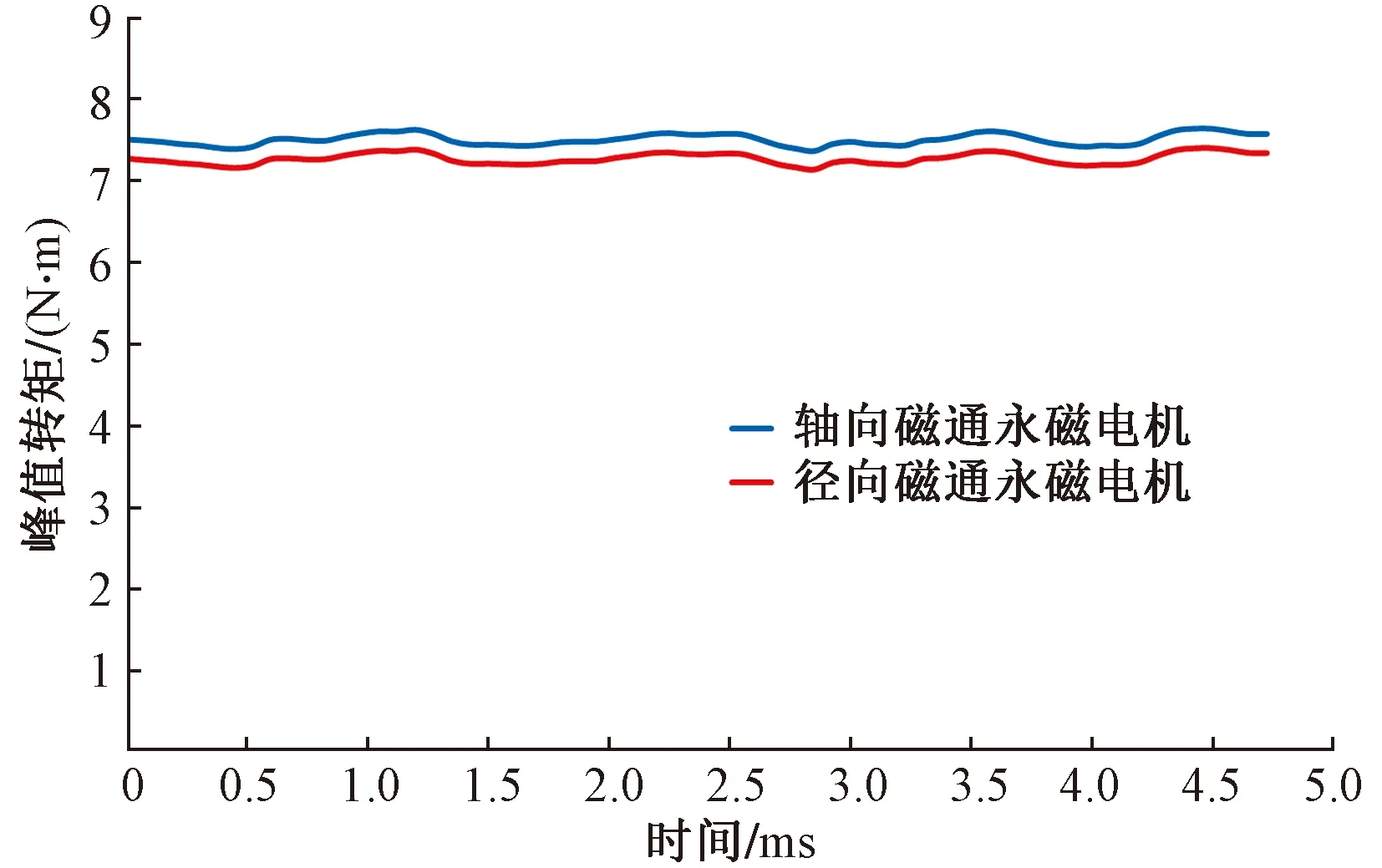

根据AFPMM的电磁方案,对径向磁通永磁电机(radial flux permanent magnet machine,RFPMM)进行设计,额定工况与峰值工况下的转矩对比如图11、图12所示。

图11 额定工况转矩对比图Fig.11 Rated torque comparison chart

图12 峰值工况转矩对比图Fig.12 Peak operating torque comparison chart

可见,AFPMM输出转矩高于RFPMM,更适用于四足机器人电驱关节。

5 结论

基于四足机器人电驱关节用电机的性能指标要求,对AFPMM拓扑结构与结构参数进行分析,提出一种额定转速为1 000 r/min、额定输出转矩为2.5 N·m的AFPMM电磁方案。基于电磁方案建立AFPMM三维模型,采用Maxwell软件对AFPMM模型进行电磁场三维仿真分析,结果表明:定子铁心磁密及气隙磁密设计合理,AFPMM额定输出转矩为2.53 N·m,峰值输出转矩为7.52 N·m,仿真结果满足设计需求,验证了AFPMM电磁方案参数设计的合理性。对电机不同部件的损耗进行建模,系统分析了AFPMM的损耗,得到AFPMM的效率为85.36%。将AFPMM与RFPMM进行相同工况下的转矩分析,AFPMM输出转矩高于RFPMM。该AFPMM电磁方案为四足机器人电驱关节用电机的高转矩密度、高功率密度设计提供了新的思路。