管桩离心成型工序自动化起重机

2023-03-15高灼均庄炳春

高灼均 庄炳春

广州起重机械有限公司 广州 510405

随着国家基础建设的快速发展,混凝土管桩生产工艺不断的改进,管桩自动化生产线已陆续出现。对管桩搬运起重机的要求不断提高,常规起重机的构造、控制方式等已逐渐不能满足自动化生产的要求,起重机逐渐向专用化、自动化形式的过渡势在必行。本文提出的管桩生产自动化起重机可配合管桩自动化生产线,实现自动化、信息化、提高生产效率、减少人身伤害等功能。

1 管桩生产线及起重机使用状况

预应力混凝土管桩生产流程主要由笼筋制备、笼筋入管模、管模合盖、泵送混凝土浆、离心成型、蒸汽养护、管桩脱模、高压蒸养等工序组成。以往,管桩生产线上的起重机多采用常规老式QE双小车形式的桥式起重机,起重量为8 t+8 t、10 t+10 t、12 t+12 t等规格,工作级别A6~A7,起升额定速度12~15 m/min,大车运行额定速度80~100 m/min,小车运行额定速度30~40 m/min,司机室手动操作,起升机构、大车机构和小车机构均采用接触器切电阻的启动调速控制方式。为提高工作效率,起重机大车运行机构的抱闸基本处于松开状态,司机在使用过程中,通过多次打反车操作使电动机瞬间改变旋转方向,从而达到快速停止和对位的目的。打反车操作给起重机带来较大弊端,容易破坏桥架的金属结构,降低桥架的使用寿命;反向制动瞬间产生的大扭矩和强电流对电动机、传动轴等传动系统均造成极大损伤,容易造成传动轴扭断、电动机烧毁、电气元器件烧坏等危害。

2 离心成型工序自动化起重机的规划

离心成型工序是混凝土管桩生产线工序中的重要环节,其主要功能是使管模内混凝土通过离心使缓凝土密实均匀并成型为管桩。离心成型工序需经历低速、中速、高速等阶段,离心过程管桩模具速度可达400 r/min以上。管桩离心成型是离心力加振动力的复合,在离心成型过程中,管模的振动频率一般达每分钟数千次,管桩模具的跑圈与离心机的滚轮时常发生摩擦及较大碰撞。在混凝土离心的过程中,由于地面沉降导致离心机滚轮出现水平偏差或管桩模具老化导致模具的跑圈出现磨损变形等原因,造成管桩模具出现跳动甚至弹飞等安全隐患。不同类型的混凝土制品离心时间也不同。对于Φ300~Φ600 mm规格的混凝土管桩,每根管桩离心时间一般在5~8 min,生产线上分布多台离心机,起重机工作相当频繁。因此,为降低安全风险,降低工人劳动强度,配合管桩自动化生产线的效率要求,需要对起重机的机构、控制等进行特殊的设计。

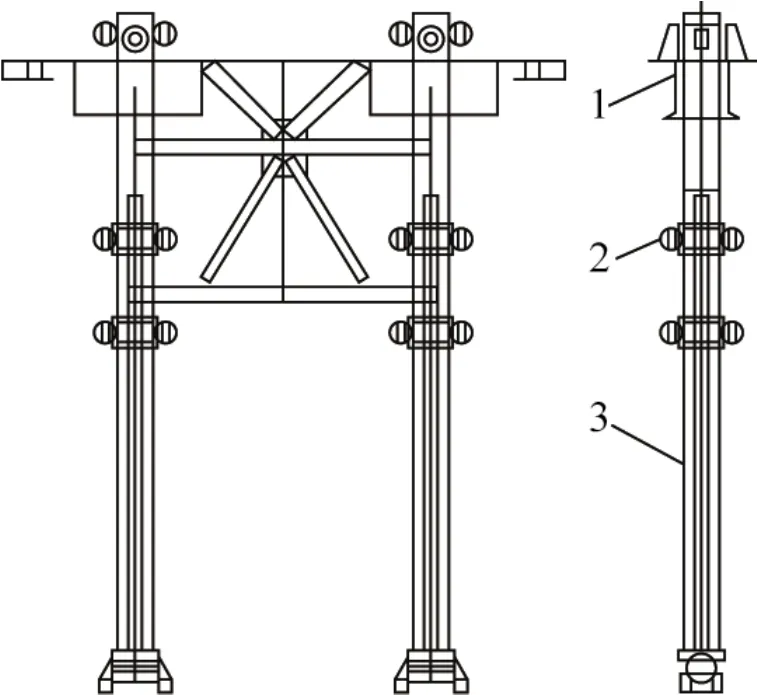

新型设计的离心成型工序自动化起重机总体结构如图1所示。基本结构仍然采用QE形式的双小车桥式起重机,起重量改为QE32(8/8+8/8) t,工作级别为A7级,起升高度降低为5 m,起升速度0~20 m/min,大车运行速度0~110 m/min,小车运行速度0~32 m/min,控制方式为自动、远程手动、司机室备用控制3种形式。起重机带机械防摇装置、自动吊具。

图1 管桩自动化起重机示意图

3 机械和机构设计

3.1 起升机构

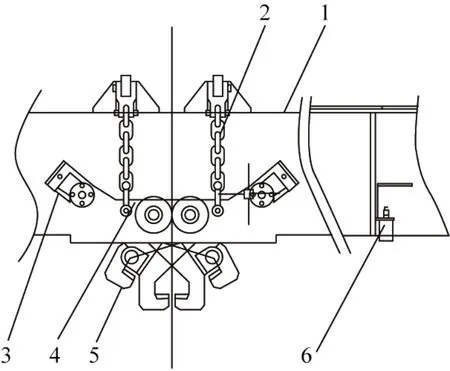

管桩生产节奏快、工作繁忙,离心成型工序的自动化起重机每个工作循环基本处于满载的状况,起升机构工作级别为M7及以上。在选择电动机、减速器等零部件时,需结合其工作级别选取计算并有一定余量,需对起升电动机进行发热校验和过载校验核算。如图2所示,为满足离心机生产效率,起重机的每个小车架上前后布置2套同样规格的起升机构,左右小车的2个起升机构共同悬挂1套管桩吊具,1台起重机同时悬挂2套吊具。起升机构高速轴采用2套液压推杆制动器作为安全装置,每套制动器的制动力矩均高于GB/T 3811—2008《起重机设计规范》推荐的安全系数。在安全保护功能方面,起升制动器设置磨损检测开关,当磨损超出设定值时,系统自动切断起升机构的动力电源。起升制动器加装制动衬垫磨损自动补偿装置,通过此装置,可使制动器制动力矩自动维持在设定范围。除须配置满足设计规范要求的硬限位外,起升机构设置软限位。软限位由PLC读取测距传感器的数据,通过软件程序柔性地设置减速和停止限位;硬限位为物理元件硬接线限位。通过这样的搭配,可延长硬限位的使用寿命,也使限位开关的设置更加的柔性。起升机构高位的硬限位开关采用2种不同形式的检测装置,当高位行程开关分别动作时,可分别控制不同的断路装置,到达更佳的保护作用。

图2 起升机构示意图

3.2 防摇装置

自动化起重机大车运行额定速度高,起制动频繁,吊具、管模和管桩质量大,惯性摆动能量大,为使起重机在加减速过程中迅速达到平稳以及快速准确定位的目的,在小车架底部安装图3所示机械刚性防摇装置。通过机械的方式消耗摆动的能量以实现消除摇摆,从而提高起重机的工作效率。防摇装置由防摇架、支座、滚轮组、导向杆等装置组成。支座和定位装置与小车架连接在一起,导向柱在滑轮组的导向牵引下自由伸缩,导向装置与自动夹具吊梁采用销轴连接。在小车架上,正对着导向杆方向,安装有减速和停止检测功能的接近开关传感器,实现对导向杆的减速与到位检测。钢丝绳卷筒尾部凸轮旋转开关起第二级极限保护。起升机构采用此方式的传感器作为减速和停止功能检测,在起重机更换钢丝绳时能更加快速方便地恢复自动功能的参数标定。

图3 防摇装置示意图

3.3 自动吊具

自动化起重机吊钩下悬挂如图4所示的自动吊具。自动吊具由挂梁、卡爪、气缸、接近开关传感器、超声波传感器等组成。一般管桩的长度在14.5 m以内,挂梁长度设计为9.2 m,挂梁内有4组卡爪,每组卡爪间距2 m,可适用于Φ300~Φ600 mm的管桩,自动吊具的卡爪纵向兼容性±75 mm。

图4 自动吊具示意图

卡爪夹具与挂梁之间的连接采用链条悬挂的柔性连接方式,此方式相对于刚性连接,可减少卡爪夹具与管桩模具之间的碰撞强度,使夹具更加的耐用。在抓取和释放管桩模具时,控制系统能柔性地对夹具速度进行控制。夹具采用气缸实现伸缩动作,具有自锁功能,当管桩模具被吊起离开地面后,无论出现气压不够或断电、误操作等,均不会在空中意外打开,安全可靠。每组夹具均安装有松开到位和夹紧到位传感器,传感器采用M18屏蔽式电容接近开关,因离心成型作业区域混凝土灰尘较多,采用此形式的接近开关能有效地起到抗干扰作用,并且接近开关带有导通指示灯,能直观地反映出当前状态。接近开关采用M12接插件的连接方式,维护和更换零件时更加快速灵活。在吊具的中心位置,安装有超声波传感器,通过此传感器能实时地反馈吊具与管桩模具之间的距离。超声波传感器采用4~20 mA模拟量形式输出,相比于0~20 mA的超声波传感器,4~20 mA模拟量形式的超声波传感器能更好地区分信号0和故障0,能更加方便检修与维护。

4 电控系统设计

4.1 电控系统架构

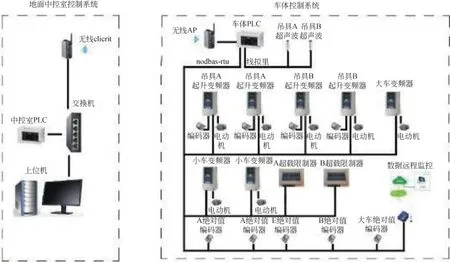

自动化起重机电控系统有地面中控系统和车体控制系统2部分,系统拓扑图如图5所示。地面中控系统由上位机、PLC、交换机、无线Client组成,车体控制系统由PLC、变频器、绝对值编码器、增量式编码器、起重量限制器、超声波、无线AP、远程监控等组成,地面中控系统以及车体控制系统均采用三菱FX5U系列PLC作为控制器,车体控制系统绝对值编码器、增量式编码器、变频器、起重量限制器等元器件之间采用Modbus-rtu通讯方式进行数据的交互。自动化起重机有中控室自动控制、远程手动控制、驾驶室手动控制3种控制模式。自动控制模式时,可通过上位机控制系统下达和接收任务,实现自动操作。当自动化系统出现异常情况,需要人工干预时,可通过中控室远程手动或起重机司机室手动的方式对起重机进行操作。以上3种控制模式的结合,可满足系统的控制要求。

图5 系统拓扑图

4.2 电动机调速方式

起重机采用交流传动时,一般采用变极调速、晶闸管定子调压、变频调速、反接制动、涡流制动器、转子串电阻调速等控制方案。随着微电子技术、晶体管技术的不断发展,变频调速方式已逐渐成为起重机调速的主要方案。采用变频调速可避免起重机的钢结构、传动系统等由于打反车操作而产生冲击,延长起重机的使用寿命,提高系统的平稳度。离心成型工序自动化起重机采用CH700系列变频器作为驱动器对各机构进行调速控制。提升机构采用速度闭环矢量控制模式,使用增量型编码器进行实时测速,使系统具有较好的动态性能以及转矩特性,实现零转速满转矩的需求,有效地防止溜钩,也使系统具有更广的调速范围以及更高的转速控制精度。大车机构采用变频器一拖二的方式,VF控制模式。起升机构和大车机构在轻载和空载的工况下,采用恒功率调速,在满载工况下,采用恒转矩调速。管桩线起重机小车运行机构基本处于静止或短行程的运动状态,故采用开环矢量控制模式能满足生产需求。

4.3 通讯方式

为减少线路铺设,降低故障率,自动化起重机地面中控系统和车体控制系统之间采用无线通讯的方式进行数据的交互。无线通讯有Zigbee、433 MHz、蓝牙、WiFi等技术方案,应契合现场带宽需求和现场工况选择。Zigbee应用于传输速率不大于250 kbps、433 MHz技术数据传输速率只有9 600 bps、低于Zigbee的速率,两者一般只适用于数据传输量较少的应用场合。蓝牙属于WPAN无线个域网,即点对点、多点对多点,数据传输的带宽是1 Mbps,通信距离一般10 m左右,主要是用来连接一些外接设备的,或用于近距离进行数据传输。WiFi符合802.11标准,属于WLAN无线局域网,支持多个终端设备同时传输的网络模式,即一对多的模式。WiFi的特点是数据传输速率高,传输范围可达100 m,2.4/5 GHz传输速率最大可以达到600 Mbps,故离心工序自动化起重机工业地面控制系统与车体控制系统采用无线WiFi的通讯连接方式进行数据的交互。

在工业环境下,WLAN在通讯的实时性、确定性、安全性等有严格的要求。自动化起重机车体上使用AWK-1131A作为无线AP,符合IEEE 802.11n标准,具备高电磁抗扰度,可在2.4 GHz或5 GHz频段上运行,适用于极端震动的环境,可避免由于起重机在运行过程中产生的震动影响。地面中控系统采用AWK-1137C作为无线Client,使用此无线通讯的方式实现了起重机与地面控制系统的快速、柔性连接,满足了控制要求。

4.4 自动化功能设计

自动化起重机具有多项智能化检测技术。起升机构和大车机构配有绝对值编码器,检测起重机实时位置,使自动化起重机实现准确位置定位,重复定位精度达到±10 mm。系统具有轻载高速功能,根据负载大小自动调整起升机构和大车运行机构的速度,从而提高生产效率。变频器采用S型速度曲线启制动模式,根据不同的载荷,系统实时在线自动调整切换加减速时间,使起重机在启动和停止过程中达到快速且平稳的效果。通过中控系统获取多台离心机空闲、故障、工作中等状态信息,系统自动生成最优路径作业秩序等指令,命令起重机按相应规则完成管模的搬运任务。为应对管桩模具偏载等情况,2个起升机构设计为主从速度跟踪模式,使2吊钩共同抬吊的全过程保证管桩模具始终保持水平状态。起重机还具有远程监控与远程诊断功能,使用者通过手机或电脑终端便可实时对起重机进行远程监控与远程诊断。

5 结论

离心成型工序通过采用自动化起重机替代常规起重机实现了离心成型工序管桩模具的自动化搬运,杜绝了打反车等不规范操作,大大降低了工人的劳动强度、避免了人身伤害事故的发生,提高了生产效率,产能基本符合当初的规划预期。

针对管桩行业特殊工况,管桩自动化起重机在设计阶段,应根据实际的工况,充分考虑相关的功能设计以及安全维护设计。经过1 a多的投产稳定运行,采用以上方案设计的离心成型工序自动化起重机运行比较稳定。随着传感器技术、视觉技术的发展,若引入多元化的智能检测方案,可使管桩自动化起重机更加智能化。