底电极原位退火与沉积温度对PZT薄膜性能影响研究

2023-03-14邹赫麟

王 兴,邹赫麟

(1.太原学院机电与车辆工程系,太原 030032;2.大连理工大学,辽宁省微纳米技术及系统重点实验室,大连 116024)

0 引 言

压电材料可将电能转换为机械应变或机械位移,在自动控制、生物医疗、航空航天,以及微机电系统(micro-electro-mechanical system, MEMS)等学科领域中广泛应用[1-3]。近年来,随着器件日益集成化、小型化和智能化,以锆钛酸铅(lead zirconium titanate,简称PZT)为代表的铅基钙钛矿压电薄膜,凭借优异的介电及铁电性能、较高的居里温度和高集成加工密度,在驱动器、传感器、换能器等研发制造中占据主流地位[4-5]。大量研究[6-8]表明,影响PZT薄膜性能的因素主要有:底电极材料、掺杂改性、制膜工艺参数、异质薄膜工艺等。其中,底电极材料的选取及其性能对于满足薄膜器件应用需求非常关键[9-10]。张晶[11]采用溶胶凝胶工艺,在蓝宝石基底沉积PZT薄膜,薄膜呈多晶取向,并通过调控溶液电流实现了薄膜的有效剥离。Fujii等[12]通过在玻璃和Si基底上制备MgO缓冲层,得到了(001)取向PZT薄膜,两种基底上薄膜的压电系数分别为100和150 pm/V,表明基底对薄膜压电性能有重要影响。Miyazaki等[13]为研究底电极材料对PZT薄膜性能的影响,分别在SrRuO3(SRO)/Si氧化物电极和Pt/Ti底电极上制备PZT薄膜,结果显示,SRO电极使PZT薄膜呈现(110)多晶取向,而沉积于Pt/Ti底电极上的薄膜表现为(100)优选取向。

值得注意的是,当PZT薄膜的底电极材料选用氧化物电极或复合电极时,往往呈现较差的漏电特性,耐击穿电压明显下降[14-15],并且氧化物电极和复合电极的制备成本更高,工艺流程更加复杂。而Pt/Ti底电极电阻率低、制备工艺简单,且晶格常数与PZT薄膜匹配良好(a[PZT]=0.407 7 nm,a[Pt]=0.392 2 nm),因此逐渐成为此类研究的首选材料[16]。采用Pt/Ti底电极时,为增强其与衬底的粘附力,需要在两者之间制备Ti/TiO2作为过渡层。Jeong等[17]沉积了Pt/TiOx电极并进行热处理,发现此工艺有助于PZT薄膜的新相形核、成膜生长以及电学性能的有效提升。Vilquin[18]等采用直流溅射工艺,选用较高的衬底温度(400~600 ℃),沉积得到了Pt/TiO2电极,结果表明,具有菱面体相的Pb(Zr0.70,Ti0.30)O3薄膜(100)织构随电极制备温度的升高而逐渐增强。由此可见,Pt/Ti底电极的制备及热处理工艺将对PZT薄膜的取向与电学性能产生重要影响。此外,国内外未曾报道有关Pt/Ti底电极的原位退火工艺对具有准同型相界PZT薄膜的优选取向及疲劳性能的影响。

本研究首先采用直流溅射工艺,选取不同的沉积温度(25、250、300、400、450、500 ℃)制备了Pt/Ti底电极材料,并对室温沉积的Pt进行原位退火处理;接着采用磁控溅射工艺沉积Pb(Zr0.52Ti0.48)O3薄膜,研究不同工艺下制备的Pt/Ti底电极对PZT薄膜优选取向、微观结构及电学性能的影响。

1 实 验

1.1 Pt/Ti底电极和PZT薄膜的制备

1.1.1 Pt/Ti底电极制备

采用直流溅射工艺制备Pt/Ti底电极。首先将SiO2/Si衬底置于溅射腔室台架上,同时将纯度为99.99%的Pt和Ti靶材置于腔室两个靶位,加热台架至温度分别为25、250、300、400、450、500 ℃。待真空度达到3.0×10-5Pa后通入纯Ar气体(流量为15 mL/min),调节节流阀使气压稳定在0.5 Pa,表1为溅射制备Pt/Ti底电极的工艺参数。

对室温(25 ℃)沉积的Pt/Ti底电极进行原位退火处理,选取退火温度分别为100、200、300、400、500 ℃,均保温30 min,研究原位退火温度对底电极材料性能的影响。

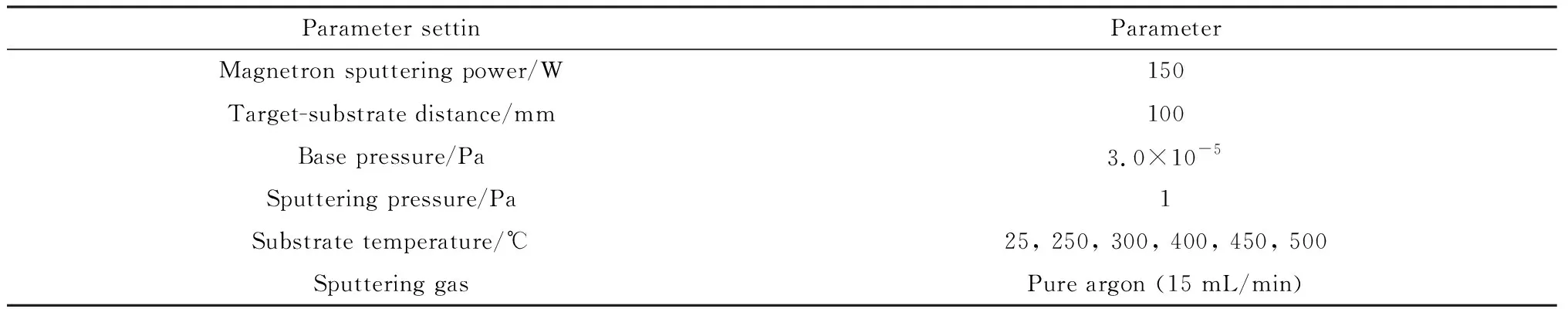

表1 溅射制备Pt/Ti底电极工艺参数Table 1 Process parameters of preparing Pt/Ti bottom electrode by sputtering

1.1.2 PZT薄膜制备

采用传统固相合成法,按照Pb(Zr0.52Ti0.48)O3化学计量比将纯PbO(99%)、ZrO2(99.5%)和TiO2(99.5%)粉末按配比称重(均来自国药集团化学试剂有限公司),用QM-3SP2行星式球磨机搅拌3 h,并用酒精作为混合介质(m(球) ∶m(料) ∶m(水)=2 ∶1 ∶0.5)。干燥后,将混合物在氧化铝坩埚中800 ℃煅烧2 h,再次球磨24 h。粉末干燥后,加入一定量的聚乙烯醇溶液作为粘结剂,在不锈钢模具中冷压粉末,之后将素坯经600 ℃保温15 min后排胶,置于氧化铝坩埚中煅烧2 h(1 200 ℃),将烧结后的样品两面磨平并清洁得到PZT陶瓷靶材。

利用磁控溅射工艺,在上述Pt/Ti底电极上沉积PZT薄膜。首先将Pt/Ti底电极在丙酮、酒精和去离子水中依次清洗5 min,接着在热板上烘烤以去除水分,最后置于溅射腔室台架上。抽真空至3.0×10-5Pa后,按Ar/O2流量比为90/5通入Ar、O2混合气体,调节节流阀使腔室气压稳定在1.5 Pa后,开始沉积薄膜。沉积2 h后取出样品,在350 ℃预热8 min,再在600 ℃退火处理30 min。具体工艺参数见表2。

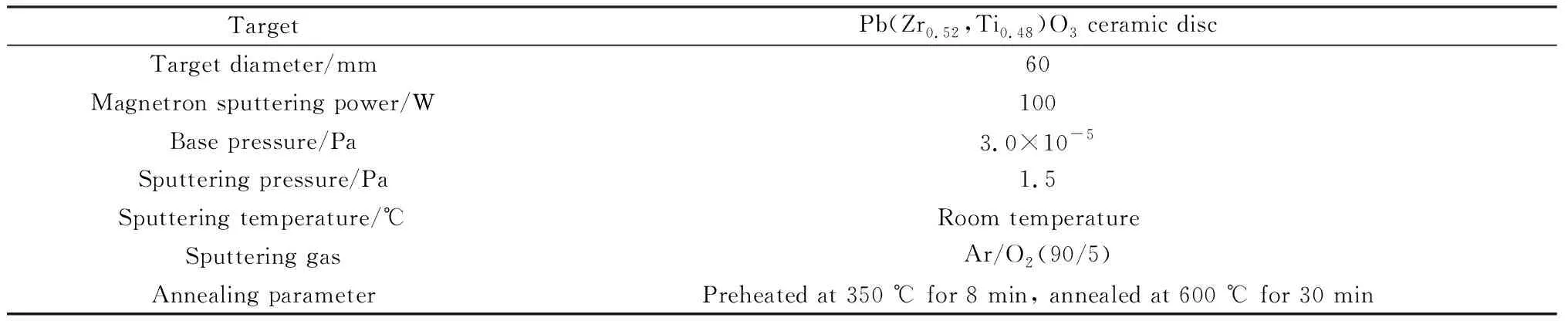

表2 PZT薄膜的溅射工艺参数Table 2 Sputtering parameters of PZT films

1.2 样品表征

采用德国Zeiss公司D8 Bruker X射线衍射仪测试PZT薄膜和Pt/Ti底电极的晶体结构,扫描范围为20°~60°,步长为0.02°。

采用日本Hitachi公司SU8200扫描电子显微镜(scanning electron microscopy, SEM)表征电极和PZT薄膜的微观形貌。

采用美国安捷伦科技有限公司4294A精密阻抗分析仪测试PZT薄膜的介电常数,频率范围为0.1~100 kHz,测试电压为1 V。

采用HA-405型电压放大器、DG1022U型波形发生器和DS1000U型示波器,搭建Sawyer-Tower电路,测试薄膜铁电与疲劳性能[19-20]。测试及监测信号均采用正弦波,频率均为10 kHz。将经过M次极化翻转后的剩余极化强度PM与初始剩余极化强度Pr的比值定义为标准化的剩余极化强度Phormal,如式(1)所示。

(1)

2 结果与讨论

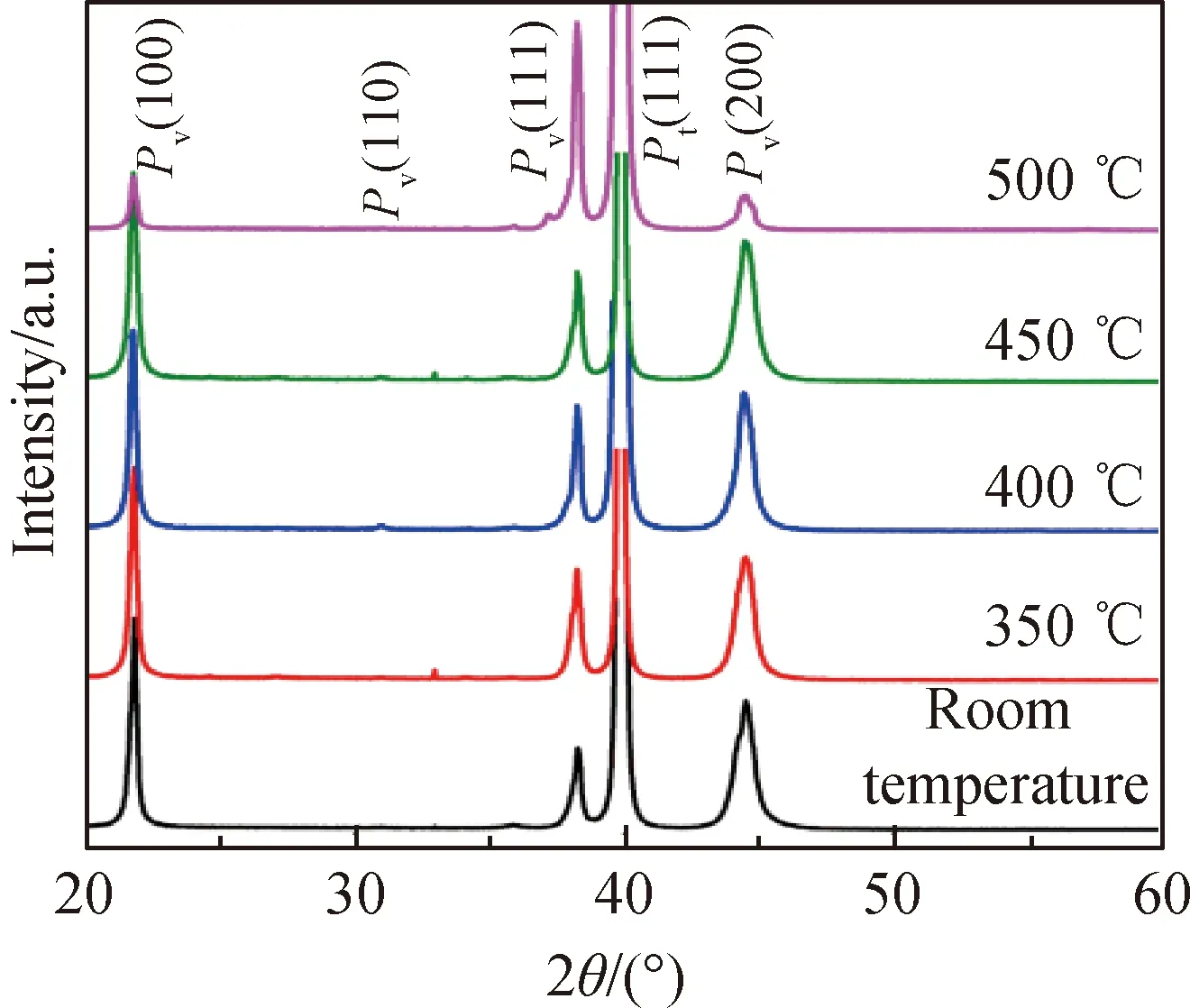

图1 Pt/Ti底电极沉积温度对PZT薄膜XRD谱影响Fig.1 Effect of Pt/Ti bottom electrode deposition temperature on XRD pattern of PZT films

2.1 晶向结构分析

2.1.1 底电极沉积温度对PZT薄膜晶体结构的影响

在具有不同沉积温度的Pt/Ti底电极上溅射PZT薄膜,测试得到其XRD谱如图1所示。可以看出,所有薄膜均结晶为钙钛矿相(图中Pv相),无焦绿石相。当Pt/Ti底电极制备温度低于450 ℃时,PZT薄膜表现出(100)优选取向,而(111)织构度随底电极制备温度的升高逐渐增强。底电极制备温度升高至500 ℃时,PZT转变成高度(111)取向薄膜,这归因于电极高温沉积引起Ti、Pt之间的热应力逐渐增加,促使PZT薄膜结晶活化能降低,使其沿(111)晶面取向成核更加容易[21]。

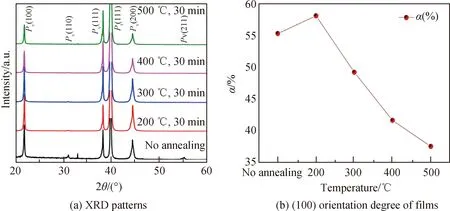

2.1.2 底电极原位退火温度对PZT薄膜晶相结构的影响

在室温制备并进行原位退火(200、300、400、500 ℃)的Pt/Ti底电极上溅射PZT薄膜,得到其XRD谱如图2(a)所示。总体来看,薄膜织构良好,无任何杂相。计算出(100)钙钛矿相与(110)、(111)和(100)钙钛矿相总和的比率α,如图2(b)所示。随底电极退火温度的升高,α先增大后减小,表明电极退火温度对PZT薄膜的晶向结构有较大影响。对于原位退火200、300 ℃的Pt/Ti底电极,其PZT薄膜仍然呈现(100)优选取向,取向度分别为58.1%和49.2%。而当退火温度增加至400 ℃以上时,PZT表现出强烈的(111)织构。与未经原位退火且Pt制备温度达到500 ℃样品对应的PZT薄膜取向保持一致。结合图3与图4的电极表面形貌,晶粒细小的底电极材料能够诱导薄膜呈现(100)织构,而具有大尺寸晶粒的电极可降低薄膜生长所需的活化能,促进PZT沿(111)晶向成核生长[21]。

图2 电极原位退火温度对PZT薄膜织构影响Fig.2 Influence of electrode in-situ annealing temperature on texture of PZT films

2.2 微观形貌分析

图3为在上述Pt/Ti底电极上沉积得到的PZT薄膜的SEM照片。对于在室温下制备的底电极,其PZT薄膜(图3(a))表面晶界清晰,晶粒尺寸均匀,无裂纹出现。而当升高Pt/Ti底电极的制备温度至400 ℃时,PZT薄膜(图3(b))表面形成气孔与裂纹,且晶界模糊。继续增大底电极制备温度至450、500 ℃,PZT晶粒尺寸也随之增大,晶粒之间的相互挤压使薄膜表面出现裂缝(图3(c)、(d))。图3(e)和图3(f)分别为对电极材料进行30 min退火后沉积的PZT薄膜的表面形貌。与未经原位退火的Pt/Ti底电极相比,经200、400 ℃退火后,PZT表面致密度得到明显改善。与图3(a)相比,经200 ℃退火Pt/Ti底电极的PZT薄膜晶粒均匀性和致密性也得到提升。

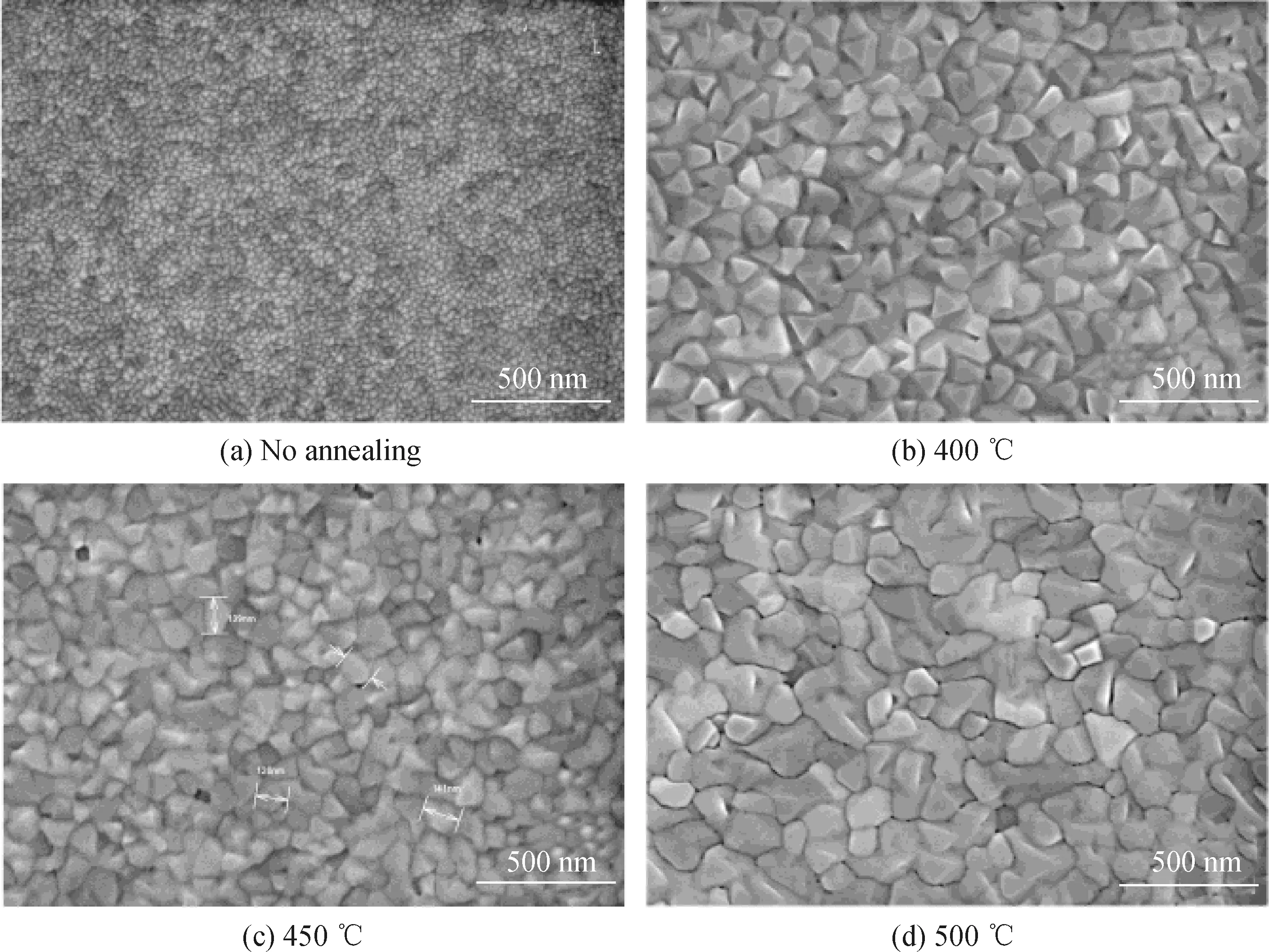

为进一步研究Pt/Ti底电极对PZT表面形貌的影响,测试了多种制备温度下的Pt/Ti底电极表面形貌,如图4所示。由图4(a)可看出,在室温下制备的底电极材料表面均匀,致密性较好,晶粒尺寸分布于30~50 nm。而当提高Pt/Ti底电极制备温度至400 ℃(图4(b)),表面晶粒大小显著增加,与室温相比,其致密性与均匀性均有所下降。随着制备温度提升至450 ℃以上(图4(c)、(d)),电极尺寸进一步增大,同时致密性也有所提高,但较室温Pt/Ti底电极仍存在局部孔洞,表明底电极沉积温度的提高影响了电极表面质量。

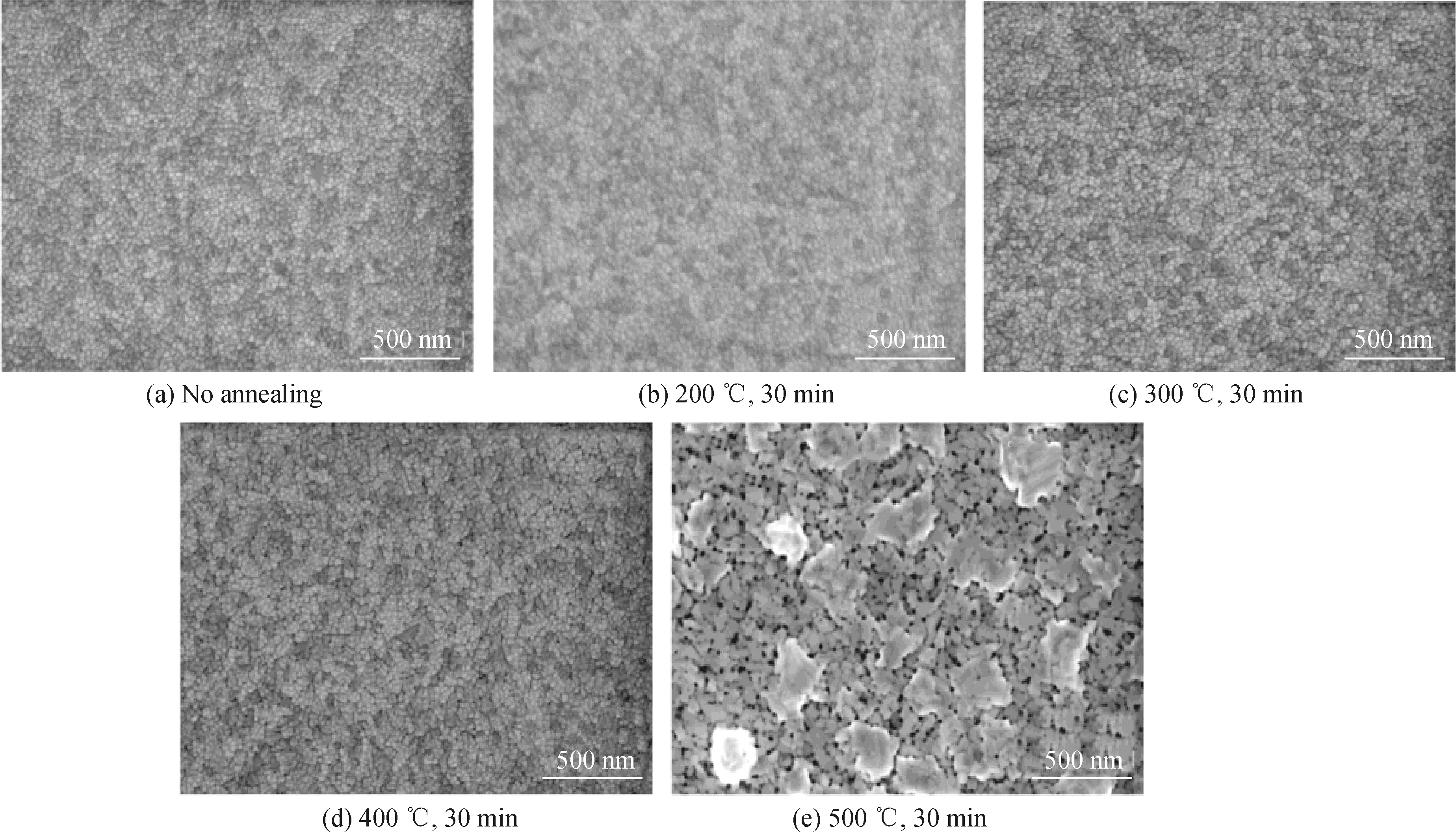

对室温制备的底电极材料进行原位退火(时间为30 min),其表面形貌如图5所示。与未退火相比(图4(a)),经200 ℃(图5(b))退火的Pt/Ti底电极表面致密度得到明显提升。进一步提高退火温度至300、400 ℃(图5(c)、(d)),电极晶粒出现收缩,表面呈现出孔洞与间隙。当退火温度提高至500 ℃时(图5(e)),小晶粒逐渐融合成为大尺寸团簇状晶体,电极表面粗糙度明显增加。图4与图5的研究结果表明,底电极材料的表面状态与晶粒分布是影响后沉积PZT薄膜表面形貌的关键因素[22]。

图3 Pt/Ti底电极制备温度与退火温度对PZT薄膜表面形貌的影响Fig.3 Effects of Pt/Ti bottom electrode preparation temperature and annealing temperature on surface morphology of PZT films

图4 多种制备温度下的Pt/Ti底电极SEM照片Fig.4 SEM images of Pt/Ti bottom electrode at various preparation temperatures

图5 退火后的Pt/Ti底电极SEM照片Fig.5 SEM images of Pt/Ti bottom electrodes after in-situ annealing

2.3 电学性能分析

2.3.1 介电性能

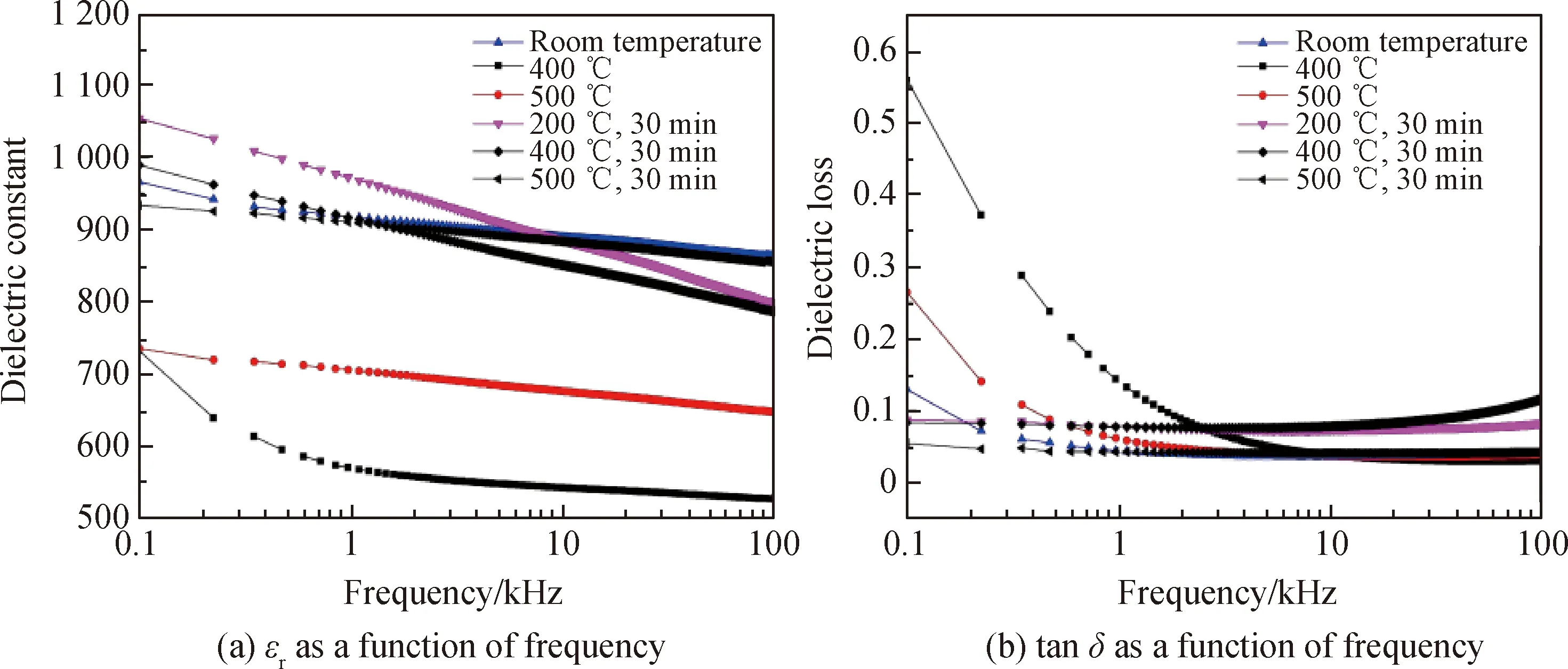

室温下测试了PZT薄膜的介电特性,得到介电常数εr与介电损耗tanδ随测试频率(0.1~100 kHz)的变化关系,如图6所示。图6(a)表明,随频率的不断增大,εr不断减小,这是由于晶体中存在的离子和空间电荷等极化形式会随着频率的增大而逐渐失效,使高频阶段的εr仅由电子极化维持,随之出现下降[23-24]。不同于εr,tanδ随频率的增大呈先减小后增大趋势,这是由偶极子翻转滞后和外部损失引起的[25]。沉积于高温制备Pt/Ti底电极的PZT薄膜出现介电色散,根据SEM照片,归因于薄膜表面的裂纹及内部存在的氧空位。通常,低频下εr与tanδ的急速下降与导电效应有关,当薄膜表面空位缺陷增多时,其将作为供体或受体引起电导增大[26]。然而与400 ℃沉积温度相比,500 ℃电极上的PZT薄膜表面晶粒尺寸增大,晶界逐渐清晰(图3),低频下的介电色散明显变弱,导致εr再次增大。对于经200 ℃退火30 min的Pt/Ti底电极,其PZT薄膜介电性能最优,在0.1 kHz测试频率下的εr为1 054,较未退火处理、500 ℃退火Pt/Ti底电极分别提高10%和13%。结合XRD谱与SEM照片,(100)取向度越强,薄膜晶粒尺寸越均匀,εr越大,这主要归因于致密的钙钛矿结构及较强的(100)织构对极化的贡献[27]。

图6 PZT薄膜的介电性能Fig.6 Dielectric properties of PZT films

2.3.2 铁电与抗疲劳性能

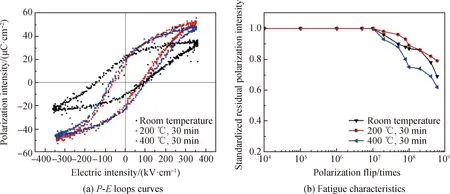

沉积于室温Pt/Ti底电极以及分别经200、400 ℃退火30 min的Pt上的PZT薄膜极化强度-电场强度(P-E)回线如图7(a)所示。总体来看,测试样品均显示出良好的铁电性能。但与经原位退火底电极相比,未退火时P-E回线在极化轴和电场轴方向的不对称性明显加剧,空间电荷在电极/薄膜界面的聚集导致极化轴不对称,而电场轴不对称是由于内电场的存在[28],使PZT薄膜表现出较小的极化强度Pr和较大的矫顽场强Ec。当底电极经原位退火后,其PZT薄膜的P-E回线矩形度及关于极化轴和电场轴的对称性得到明显改善。与经400 ℃退火30 min的Pt/Ti底电极相比,200 ℃退火Pt/Ti底电极的PZT薄膜在保持较高剩余极化强度的同时,展现出较小的Ec,这是由于晶体结构的变化引起较小的离子偏移与极化取向,削弱了电畴转向运动阻力,畴壁运动得到促进,使Ec降低。在10 kHz频率下得到的薄膜疲劳特性如图7(b)所示。极化翻转107次后,所有样品均未呈现显著的极化疲劳[29]。当翻转次数至108次时,对于经200 ℃退火30 min的Pt/Ti底电极,其PZT薄膜表现出更为优异的抗疲劳特性,初始极化下降11%,这是由于较为致密的底电极(图5(b))能够缓解电极/薄膜界面处的空间电荷积聚和薄膜内应力[30],减少氧空位,从而使疲劳性能提升。

图7 PZT薄膜的铁电与抗疲劳性能Fig.7 Ferroelectric properties and fatigue characteristics of PZT films

3 结 论

选取不同的沉积温度,通过直流溅射制备出Pt/Ti底电极材料,并对室温制备的Pt/Ti底电极进行原位退火处理。采用磁控溅射工艺,在多组Pt/Ti底电极上沉积PZT薄膜,得到具有(100)和(111)择优取向的PZT压电薄膜,为制备具有优选取向的高性能PZT薄膜及高集成化MEMS器件制造提供实际的工艺技术。结论如下:

1)底电极制备温度与原位退火温度对PZT薄膜微结构与形貌有较大影响。电极沉积温度越高,Pt晶粒尺寸越大,退火温度越高,其致密性越差。经200 ℃退火的Pt/Ti底电极表面晶粒均匀,致密性最好。

2)对室温制备的Pt/Ti底电极进行30 min原位退火(200 ℃),易于促进PZT薄膜沿(100)择优取向,而高温制备或经高温退火处理的Pt电极更有利于PZT薄膜的(111)晶向生长。

3)室温沉积的Pt/Ti底电极,并经200 ℃原位退火30 min后,能有效改善PZT薄膜表面致密度,使其在0.1 kHz下的介电常数达到1 054,并表现出较高的剩余极化强度和较小的矫顽场强,经历108次极化翻转后,初始极化仅下降11%。