多源石墨固废制备电热板材配方试验研究

2023-03-14李思颖任子杰高惠民马骏辉杨云平李相国

李思颖,任子杰,2,高惠民,2,马骏辉,杨云平,吕 阳,李相国

(1.武汉理工大学资源与环境工程学院,武汉 430070;2.矿物资源加工与环境湖北省重点实验室,武汉 430070; 3.武汉理工大学材料科学与工程学院,武汉 430070;4.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

0 引 言

近几十年来我国的基础建设迅猛发展,天然砂石作为基础建设的主要材料,在市场的需求量逐年递增[1],于是在全国各地掀起采砂热潮,过度的砂石开采造成了资源短缺和环境被严重破坏。随着我国环保政策的收紧,天然砂石的开采受到限制,并出现短缺状态[2],寻求天然砂石的替代品已经成为现在的发展趋势。石墨尾矿和天然砂的成分相似,故将其代替砂石用于水泥基材料具有可能性。

石墨资源在开采加工过程中会产生大量的固废,石墨固废包括不同细度粒级的废渣和粉尘[3],固废堆积占用大量土地,污染环境[4]。石墨开采废石和石墨尾矿主要矿物成分为石英,并含有微量石墨。石墨开采废石的化学性质和物理性质与天然砂石相似,将其作为骨料制备水泥板材可以提高石墨开采废石的利用率,同时利用石墨开采矿石中微量石墨的导电性质可使水泥板材的电学性能显著改善。国内利用石墨尾矿和石墨开采废石进行电热材料研究的时间较短。张大双[5]研究石墨尾矿和碳纤维掺量对石墨尾矿混凝土力学性能、电学性能、耐久性的影响,当石墨尾矿掺量为10%(质量分数)、碳纤维掺量为0.30%(质量分数)时,混凝土表现出良好的力学和电学性能,抗压强度为32.00 MPa,体积电阻率为40.00 kΩ·cm。刘洪波等[6]发明公开了一种掺石墨尾矿的导电混凝土的制备方法,经养护可得到平均电阻率为0.50 Ω·cm、抗折强度为11.20 MPa和抗压强度为35.80 MPa的导电混凝土,此导电混凝土强度高,导电性强,工艺流程简单,安全环保,无二次污染,生产成本低,更适合推广应用。Liu等[7]提出了利用石墨尾矿制备碳纤维导电混凝土的方法,当石墨尾矿掺量为15%(质量分数)、碳纤维掺量为0.45%(质量分数)时,混凝土抗压强度达到31.20 MPa,电阻率为43.50 Ω·m,可用于除冰或融雪。

本文通过石墨开采废石取代标准砂,然后复掺球形石墨尾料和石墨固废破碎过程中产生的石粉制备电热板材,从而提高石墨固废的利用率,同时为石墨固废水泥电热板材冬季取暖应用提供理论依据。

1 实 验

1.1 原 料

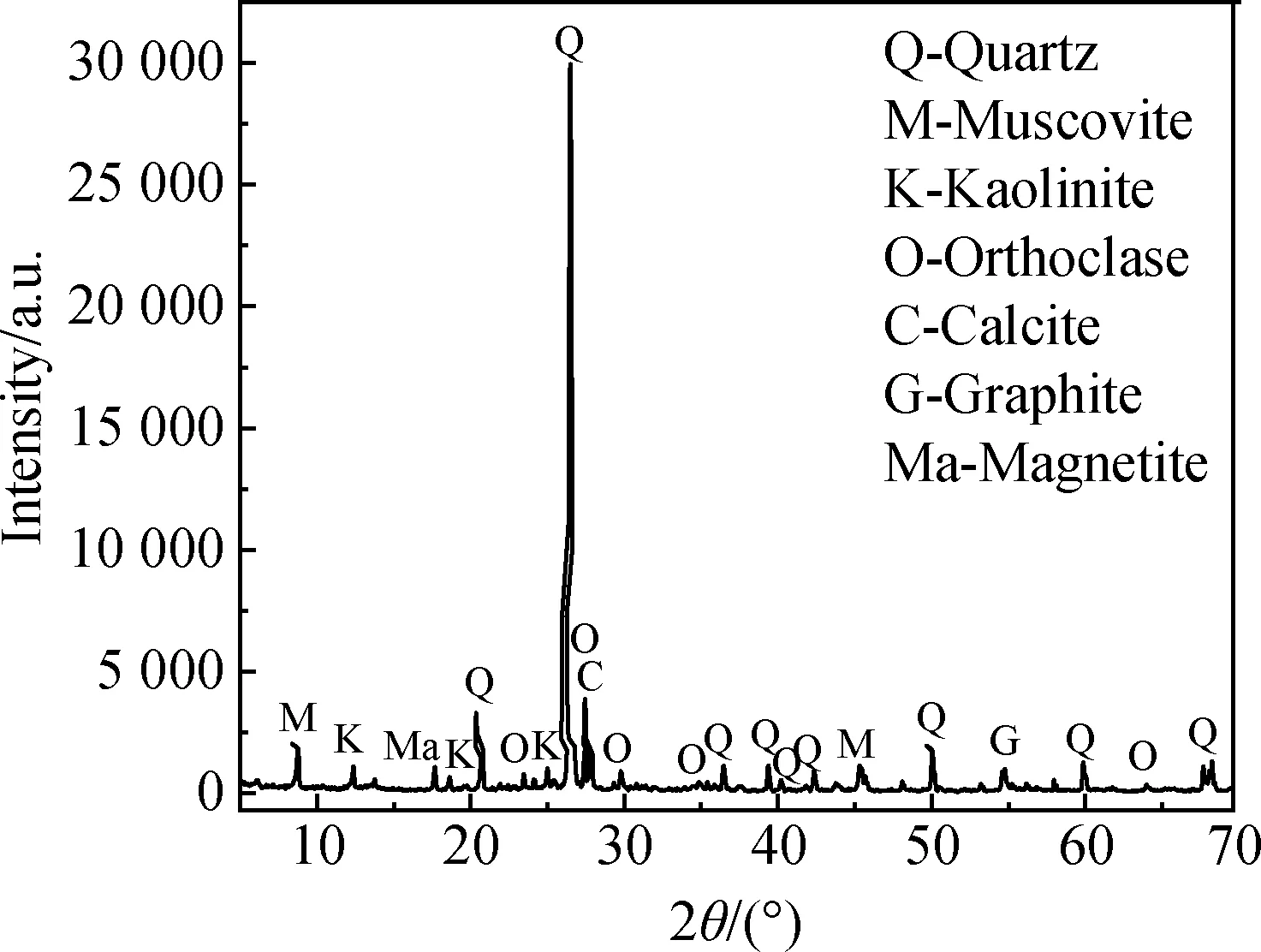

图1 石墨开采废石的XRD谱Fig.1 XRD pattern of graphite mining waste stone

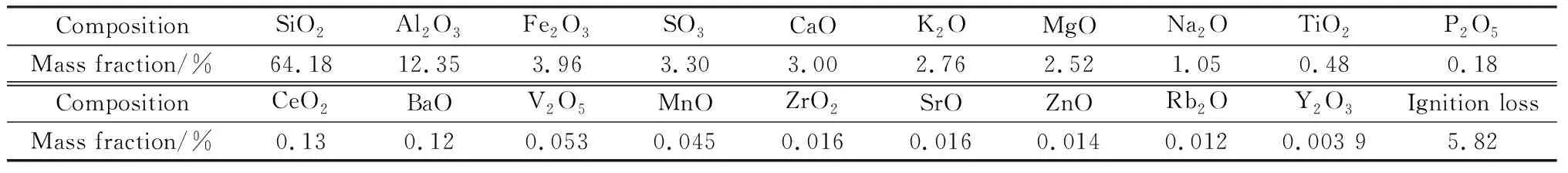

细骨料:萝北云山石墨开采废石,级配见表1,XRD谱见图1,主要化学成分见表2。主要矿物组成为石英、白云母、高岭石、正长石、方解石、石墨和磁铁矿,主要化学成分为SiO2、Al2O3、Fe2O3、SO3、CaO、K2O、MgO和Na2O,其中SiO2质量分数为64.18%,SO3质量分数为3.30%,K2O+Na2O质量分数为3.81%。

水泥:华新水泥股份有限公司生产的P·O 52.5级硅酸盐水泥。根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021),测得7、28 d抗压强度分别为33.80、60.40 MPa,满足规范中水泥强度的要求。

球形石墨尾料:球形石墨加工时产生的石墨微粉尾料,品位为94.35%,粒级为-10 μm。

废石石粉:石墨开采废石经过破碎后,颗粒直径在0.075 mm以下的细粉,物理性质、矿物组成和化学成分与石墨开采废石一致。

表1 石墨开采废石的级配Table 1 Grade of graphite mining waste stone

表2 石墨开采废石的主要化学成分Table 2 Main chemical composition of graphite mining waste stone

图2 不锈钢电极网Fig.2 Stainless steel electrode mesh

减水剂:天津伟合科技发展有限公司生产的聚羧酸减水剂,外观呈白色粉末状,减水率大于45%(质量分数),含气量小于6%(体积分数),配成40%(质量分数)水溶液使用。

不锈钢电极网:安平县康威属丝网制品有限公司生产,尺寸为40 mm×60 mm,钢丝直径为0.30 mm,如图2所示。

1.2 试验方法

1.2.1 试样制备

将自来水、聚羧酸减水剂和球形石墨尾料加入搅拌锅中,搅拌均匀。将水泥倒入搅拌锅,搅拌2次,在第3次搅拌时加入石墨开采废石。搅拌完成后,将水泥砂浆倒入三联试模(4 cm×4 cm×16 cm),埋入电极网(采用二极法),养护成型的电热板材如图3所示。在使用水泥胶砂振实台振实后进行养护,首先在20 ℃室温环境养护2 d,等待成型后脱模,再放入标准养护室内养护28 d。3、7、28 d的体积电阻率、抗压强度和抗折强度都在擦干后20 ℃室温晾干2 h的条件下测得。

图3 养护成型的电热板材Fig.3 Curing formed electrothermal plate

1.2.2 测试方法

根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021),采用无锡市锡仪建材仪器厂生产的WAY-300型全自动抗折抗压试验机进行力学性能试验。

使用常州同惠电子股份有限公司生产的TH2830同惠LCR数字电桥,采用二级法,根据公式ρυ=RυS/h(其中Rυ为体积电阻,h为两极间距离,S为电极的面积)得到体积电阻率ρυ。

2 结果与讨论

2.1 石墨开采废石取代量和养护龄期对力学性能的影响

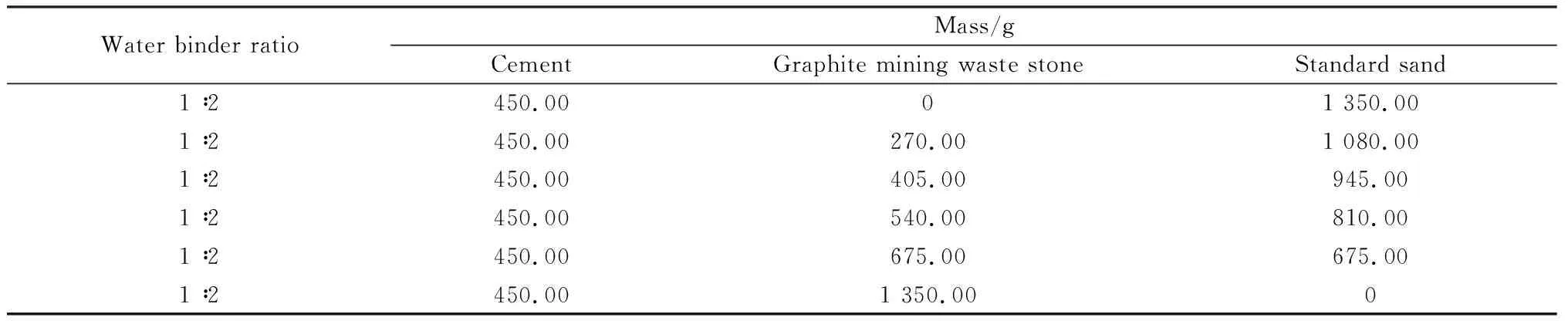

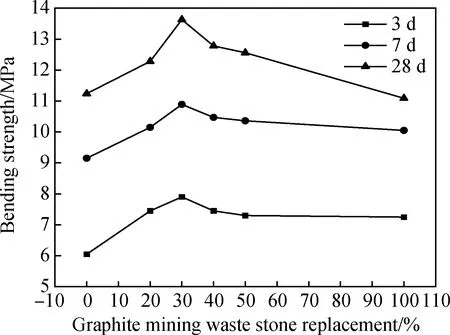

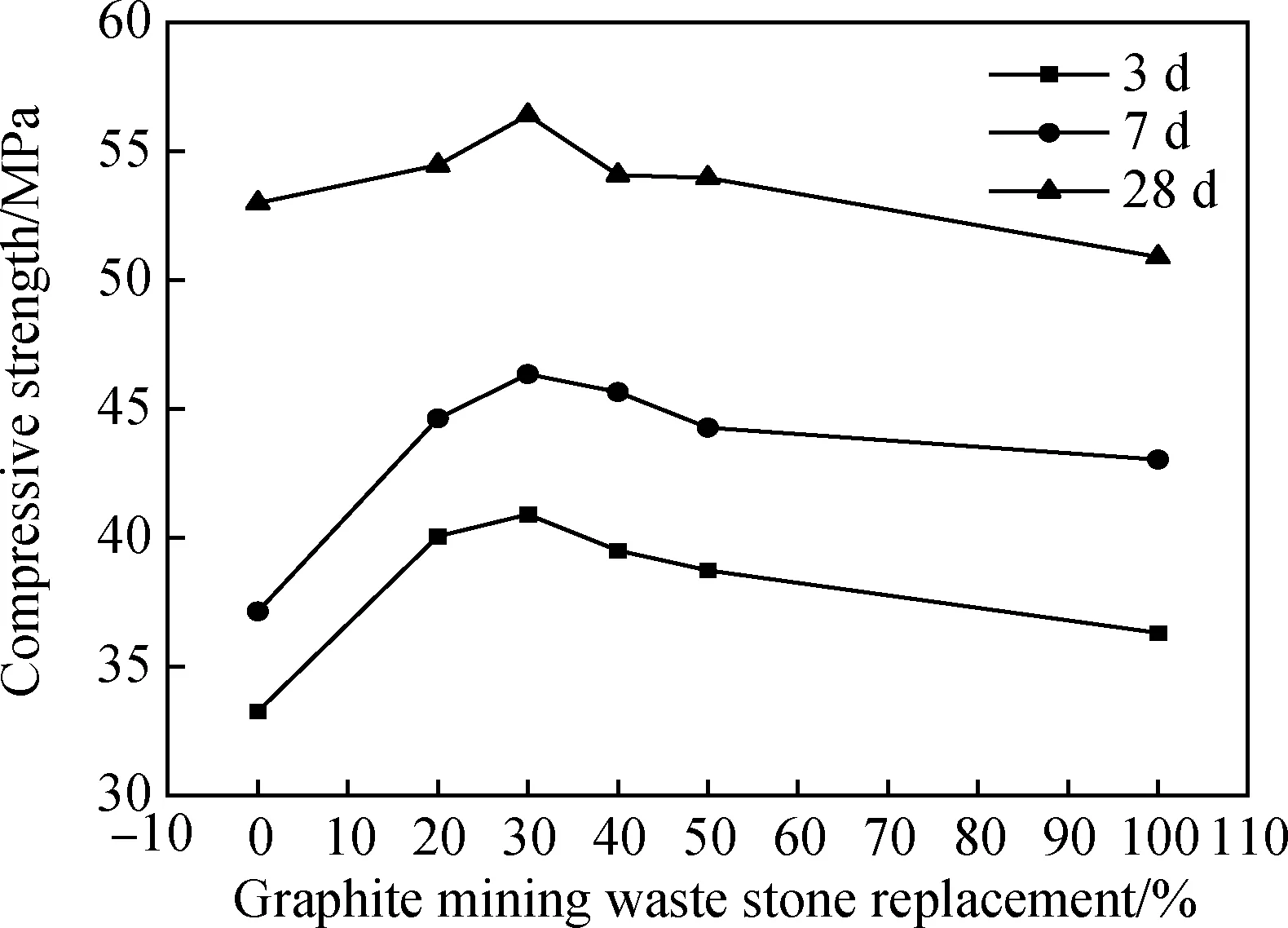

采用石墨开采废石取代标准砂,替代率分别为0%、20%、30%、40%、50%、100%(质量分数,下同),水泥板材基材配比见表3,3、7、28 d抗折强度和抗压强度见图4、图5。

由图4和图5可以看出,随着石墨开采废石取代量的提高,水泥板材的抗折强度和抗压强度呈先增高后降低的趋势,在石墨开采废石取代量为30%时达到最大。养护28 d时,抗折强度最大达到13.63 MPa,相比未取代时提高了21.26%;抗压强度最大达到56.41 MPa,相比未取代时提高了6.43%。标准砂级配范围在0.08~2.00 mm,颗粒偏细,石墨开采废石级配范围在0~4.75 mm,当石墨开采废石取代量为30%时,粗粒级颗粒占比为16.64%,细颗粒标准砂填充粗颗粒石墨开采废石之间的缝隙,强度增加。

表3 水泥板材基材配比Table 3 Mix ratio of cement plate substrates

图4 石墨开采废石取代量和养护龄期对抗折强度的影响Fig.4 Effects of graphite mining waste stone replacement and maintenance age on bending strength

图5 石墨开采废石取代量和养护龄期对抗压强度的影响Fig.5 Effects of graphite mining waste stone replacement and maintenance age on compressive strength

由图4和图5可以看出,随着养护龄期的增加,不同石墨开采废石取代量制备的水泥板材的强度呈增加趋势。从3、7 d养护结果可以看出,掺入石墨开采废石的水泥板材的抗折强度和抗压强度在短期养护后出现明显的增加现象。这是因为石墨开采废石中含有微量石墨,石墨的掺入对水泥水化过程中六方片状晶体氢氧化钙的形态有影响,石墨的存在会抑制六方片状晶体氢氧化钙的生成,同时还会细化六方片状晶体氢氧化钙的尺寸[8],氢氧化钙晶体堆积得更加紧密,对水泥板材内部的凝胶孔具有更加密实的填充作用;石墨的掺入影响了水泥板材凝胶孔的体积以及石墨表面的疏水性质,使水泥板材凝胶孔中存有更多的自由水,增加了发生水化的水量,因此水泥板材养护3~7 d的强度出现快速增加现象。随着石墨开采废石取代量的增加,石墨含量增加,而更多的石墨一方面增加凝胶孔中的自由水和水化的水泥数量,另一方面对氢氧化钙的形成速度和晶体尺寸的抑制性增强,使氢氧化钙晶体的排列更加紧密,水泥板材的凝胶孔的充填效果更好,在石墨开采废石高替换率下的早期强度提升速率更高。石墨开采废石颗粒具有棱角丰富、粒形不规则等特点[9],在取代量超过30%后,大颗粒之间产生一定孔隙,细颗粒填充作用小,导致水泥板材强度有所降低。

通过石墨开采废石取代标准砂研究发现,在100%使用石墨开采废石时,水泥板材的28 d抗折强度、抗压强度略低于标准砂水泥板材,分别可达到11.09 MPa和50.90 MPa,但是仍可满足相关要求。因此为提高固废利用率,可以利用石墨开采废石全部取代标准砂制备水泥板材。

2.2 石粉掺量对颗粒级配的影响

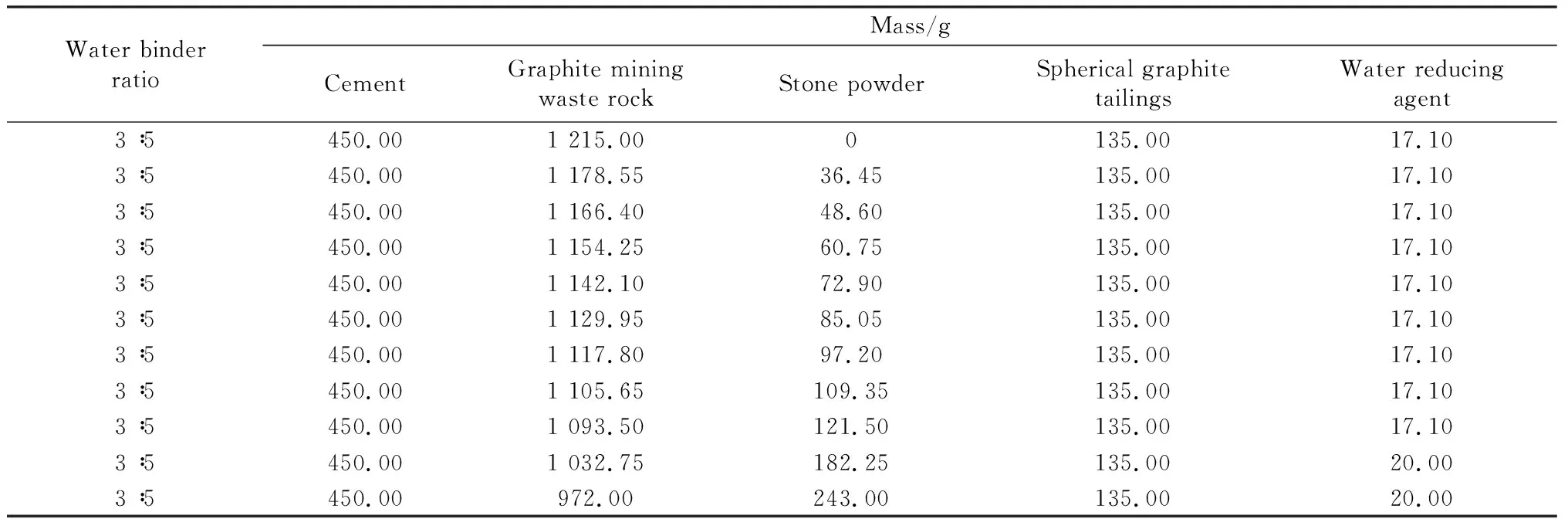

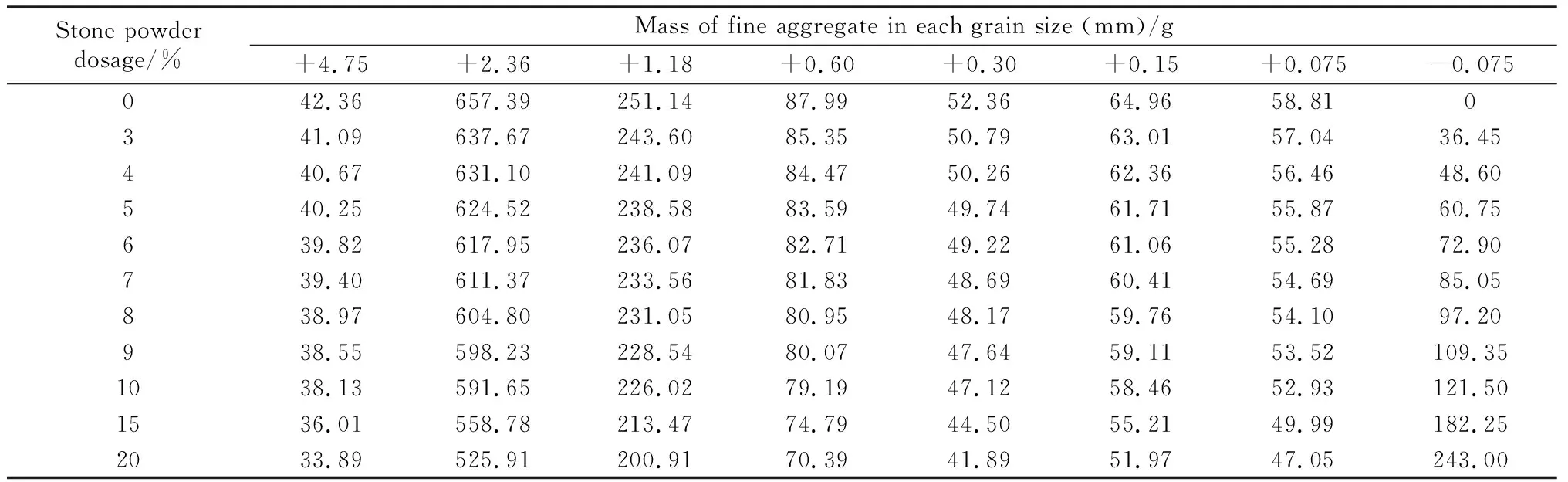

石墨因具有耐高温性、高导电性、高导热性和良好的化学稳定性,是电热板材常用的导电相之一。球形石墨尾料是球形石墨加工时产生的微粉尾料,碳含量高,在水泥板材中加入球形石墨尾料可制备电热板材。在10%(质量分数,下同)球形石墨尾料替代石墨开采废石的条件下,在电热板材中采用石墨开采废石破碎后产生的石粉取代石墨开采废石质量的0%、3%、4%、5%、6%、7%、8%、9%、10%、15%和20%,探究石粉含量对电热板材力学性能和电学性能的影响。添加石粉所制备的电热板材基材配比见表4。掺入不同质量分数的石粉后,电热板材细骨料级配发生变化,添加石粉后细骨料级配见表5。

从表4和表5可以看出,随着石粉的加入石墨开采废石级配整体发生改变。由于石墨开采废石具有表面粗糙、多棱角、粒形不规则等特点,水泥浆与石墨开采废石之间具有较高的摩擦力,因此石粉含量影响砂浆的流动性。当细骨料中大颗粒占比略高而石粉占比略低时,石墨开采废石总体的比表面积相对降低,细颗粒对水的包裹作用减小,从而促进砂浆的流动性,减少减水剂的用量;当石粉含量过多时,石墨开采废石的比表面积增大,细颗粒对水的包裹作用增大,需增加减水剂的用量,提高砂浆流动性。

表4 不同石粉掺量的电热板材基材配比Table 4 Mix ratio of electrothermal plate substrates with different stone powder dosages

表5 添加石粉后细骨料级配Table 5 Grade of fine aggregate after adding stone powder

2.3 石粉掺量对力学性能的影响

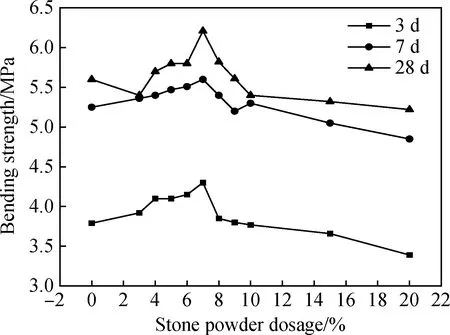

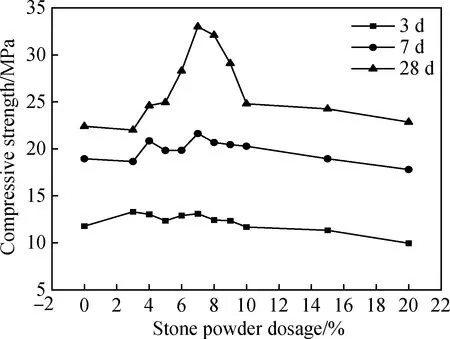

石粉掺量和养护龄期对电热板材抗折强度、抗压强度的影响分别见图6、图7。

图6 石粉掺量和养护龄期对电热板材抗折强度的影响Fig.6 Effects of stone powder dosage and maintenance age on bending strength of electrothermal plate

图7 石粉掺量和养护龄期对电热板材抗压强度的影响Fig.7 Effects of stone powder dosage and maintenance age on compressive strength of electrothermal plate

由图6和图7可以看出,随着石粉掺量的增高,养护28 d的电热板材的强度呈先增高后降低的趋势。当石粉掺量为0%~4%时,石粉含量较少,对电热板材性能的影响较小,强度变化不明显;当石粉掺量为5%~7%时,电热板材的强度快速增长,抗折强度最高达到6.21 MPa,抗压强度最高达到33.00 MPa;当石粉掺量为10%时,抗折强度为5.40 MPa,抗压强度为24.80 MPa;当石粉掺量超过10%时,石粉含量过多,电热板材强度维持在较低水平。

一方面由于在制备过程中对水泥砂浆的搅拌会产生较多的气泡,电热板材凝固后留下气孔;另一方面由于石墨开采废石颗粒棱角丰富且颗粒两端呈“两头多,中间少”的特点,电热板材凝固后大颗粒之间由于搭接排列的不同,再次产生一定的孔隙。当石粉掺量小于4%时,石粉含量较少,对孔隙的填充作用不明显,电热板材强度增长较慢;当石粉掺量为4%~7%时,增加石粉含量产生微集料填充作用[10],有助于充分填充内部孔隙,使电热板材更加密实,增大电热板材的强度;当石粉掺量大于7%时,随着石粉含量的持续增加,石粉比表面积较大,会吸附大量的水分子,从而导致水化反应不完全[11];当石粉掺量大于10%时,一方面石粉含量过高,破坏了砂浆集料合理的颗粒级配,粗颗粒的大量减少削弱了集料的骨架作用[12-13],从而导致砂浆密实度和抗压强度降低,另一方面水泥浆体变得黏稠,砂浆流动性显著降低,成型时砂浆难以搅拌均匀,砂浆的总孔隙数量反而增加,使电热板材的强度维持在较低的程度。

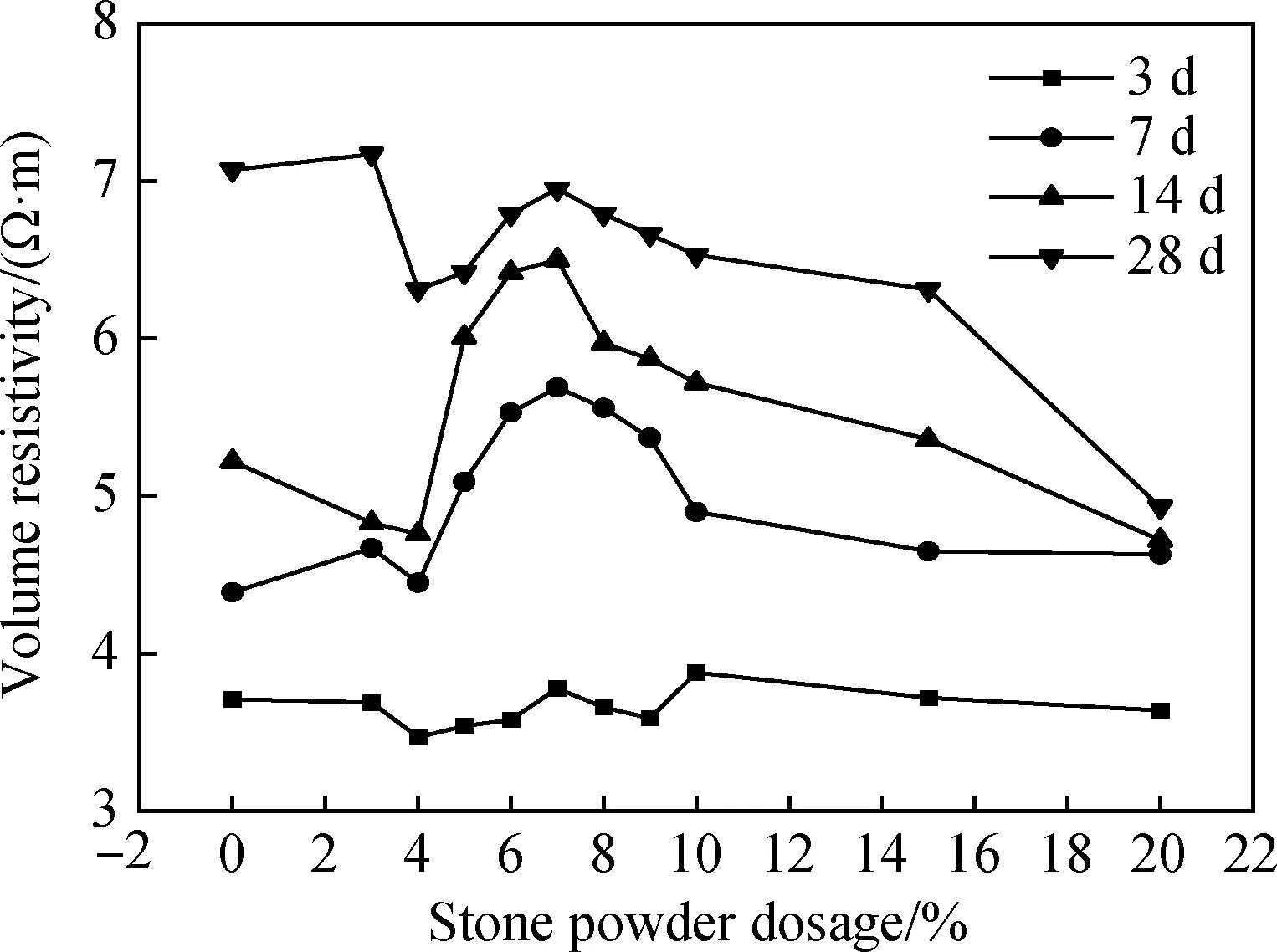

2.4 石粉掺量对电学性能的影响

图8 石粉掺量和养护龄期对电热板材体积电阻率的影响Fig.8 Effects of stone powder dosage and maintenance age on volume resistivity of electrothermal plate

石粉掺量和养护龄期对电热板材体积电阻率的影响见图8。

由图8可以看出:当石粉掺量为0%~3%时,养护28 d的电热板材体积电阻率为7.07~7.17 Ω·m,维持在较为稳定的状态;当石粉掺量为4%时,体积电阻率降低到6.42 Ω·m;当石粉掺量为4%~7%时,体积电阻率逐渐升高,在7%时达到6.95 Ω·m;当石粉掺量超过7%时,电热板材的体积电阻率开始下降。

电热板材内部大颗粒间由于搭接排列的不同,从而产生一定的孔隙。当石粉含量较少时,石粉对孔隙的填补作用不明显,电热板材内部的孔隙阻碍了球形石墨尾料之间的连接,导电网络受损,电热板材体积电阻率维持在比较稳定的状态;随着石粉掺量的增加,电热板材内部的孔隙逐渐被填补,同时石粉中含有部分石墨,与球形石墨尾料搭接,完善导电网络;石粉含量继续增加,石粉中的石墨替代细骨料中的大鳞片石墨,导致球形石墨尾料之间的搭接程度减弱,体积电阻率升高;石粉含量继续增高,石粉中的石墨含量高于替代部分的大鳞片石墨,小片石墨之间的搭接优势逐渐显现出来。

石粉掺量试验在10%球形石墨尾料替代石墨开采废石的条件下进行,电热板材整体的石墨含量处于较高状态。在电热板材中掺入球形石墨尾料可以影响水化产物氢氧化钙的结晶过程和形态[14]。在养护3 d时,水化进程较短,各石粉掺量下电热板材的体积电阻率变化不明显;养护7 d后,在球形石墨尾料和石墨开采废石中石墨的促进下,水化完成程度较高,各石粉掺量下电热板材的体积电阻率出现先降低后增高再次降低的变化规律。同时,在36 V交流电压下,球形石墨尾料掺量为9%的电热板材的体积电阻率为1.94 Ω·m,最终发热温度为71 ℃,具有良好的电热效果,电热板材性质稳定。

3 结 论

1)以石墨开采废石质量取代标准砂,养护28 d的水泥板材抗折强度和抗压强度呈先增高后降低的趋势,在取代量为30%时达到最大,分别为13.63 MPa和56.41 MPa。在100%使用石墨开采废石时,养护28 d的水泥板材抗折强度和抗压强度虽然略低于使用标准砂的水泥板材的强度指标,但分别达到了11.09 MPa和50.90 MPa,仍可满足相关要求,说明细骨料可以全部采用石墨开采废石。

2)废石石粉会改变细骨料的颗粒级配,随着石粉掺量的增高,养护28 d的电热板材的抗折强度和抗压强度呈先增高后降低的趋势。在石粉掺量为7%时,抗折强度和抗压强度达到最大值6.21 MPa和33.00 MPa。

3)养护28 d的电热板材在石粉掺量为0%~3%时体积电阻率为7.07~7.17 Ω·m,维持在较为稳定的状态;当石粉掺量为4%时,体积电阻率降低到6.42 Ω·m;当石粉掺量为4%~7%时,体积电阻率逐渐升高,在7%时达到6.95 Ω·m;当石粉掺量超过7%时,石粉中的鳞片石墨含量增高,电热板材的体积电阻率开始下降。36 V交流电压下,球形石墨尾料掺量为9%的电热板材的体积电阻率为1.94 Ω·m,最终发热温度为71 ℃,具有良好的电热效果,电热板材性质稳定。