二次铝灰制备高强度陶粒及其性能研究

2023-03-14曾祥会王大珩李薇馨

陈 辛,曾祥会,方 伟,何 漩,杜 星,王大珩,李薇馨,赵 雷,陈 辉

(武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

我国是世界上最大的铝生产、消费国家,铝产量占世界总产量的30%以上。铝工业已发展成为国民经济的重要产业之一,直接影响我国民用、医用、军用等多个领域的发展。据统计,2021年中国铝业的氧化铝和电解铝产量分别为1 623万吨和386万吨,且每生产1 t铝就会产生110 kg铝灰,目前通过炒灰或者压榨等方法可以进一步提炼铝灰中的铝,但是提炼过程中依旧会产生大量的二次铝灰[1-3]。二次铝灰内部含有氮化物、氟化盐等有毒组分,已成为浪费资源和破坏环境的双重杀手[4]。二次铝灰中的氮化铝具有极高的活性,在室温下即可与水反应,生成有毒有害、强烈刺激性气味的氨气,不仅污染环境,而且会对人的健康产生极大影响[5]。二次铝灰中的氟化盐具有一定的浸出毒性,且含有的重金属离子易进入土壤和地下水造成土壤盐碱化和水体污染[6]。生态环境部最新文件《国家危险废物名录(2021版)》已将二次铝灰列为特级危险废弃物。因此,在行业前景和国家政策双重驱使下,亟需寻找二次铝灰有效处理和高附加值利用的思路和对策,实现铝工业的持续、稳定、健康发展。

近年来,高强度陶粒在耐火材料[7]、石油开采[8]、吸声以及水处理[9]等领域的应用不断被开发。李杨等[10]以黄金尾矿分选长石后剩余的尾矿为主要原料,添加膨润土、煤灰制备出堆积密度、表观密度、吸水率和颗粒强度分别为803 kg/m3、1 795 kg/m3、0.24%和16.59 MPa的轻质高强陶粒。此外,一些研究人员选择碳化硅作为发泡剂,以河底淤泥[11-12]、废油泥、油漆桶渣、粉煤灰为原料制备了轻质陶粒,其具有较低的堆积密度[13],较高的吸水率和孔隙率,并能有效固化有害元素[14]。Yu等[15]以粉煤灰、陶粒以及水泥为原料,制备了适用于地热工程的喷射混凝土,陶粒的加入有效地降低了温度对混凝土性能的影响。刘景明等[16]以综合化工污泥、膨润土及造孔剂为原料,采用正交试验制备了陶粒,确定了烧制陶粒的最佳工艺参数。以上研究为二次铝灰的深度资源化利用提供了借鉴。虽然在前期研究者们[17-19]以二次铝灰为原料,通过酸或者碱浸方法,制备了氯化铝、氧化铝等材料,但是以上方法都会产生大量的废酸或者废碱。张勇等[20]以二次铝灰、氧化钙和氧化镁为主要原料,制备了钙铝黄长石/镁铝尖晶石复相材料,当热处理温度为1 500 ℃时,材料显气孔率和抗压强度分别为33.87%和40.18 MPa。由此表明,二次铝灰中含有的氧化铝、氧化硅以及氧化镁等物质,经适当处理后可以制备耐火材料或作为建材原料,并具有良好的力学性能。

基于此,本研究选用堆积量较大的二次铝灰为主要原料,通过封闭水洗、圆盘造粒和高温热处理,制备轻质多孔陶粒,探究烧成温度对陶粒物相组成、显微结构、堆积密度、表观密度、孔隙率、吸水率、显气孔率、体积密度和筒压强度的影响,对利用二次铝灰制备结构及性能优异的陶粒具有指导意义。

1 实 验

1.1 原 料

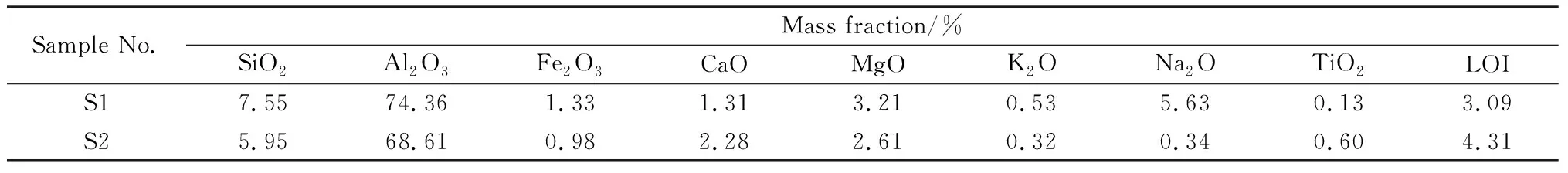

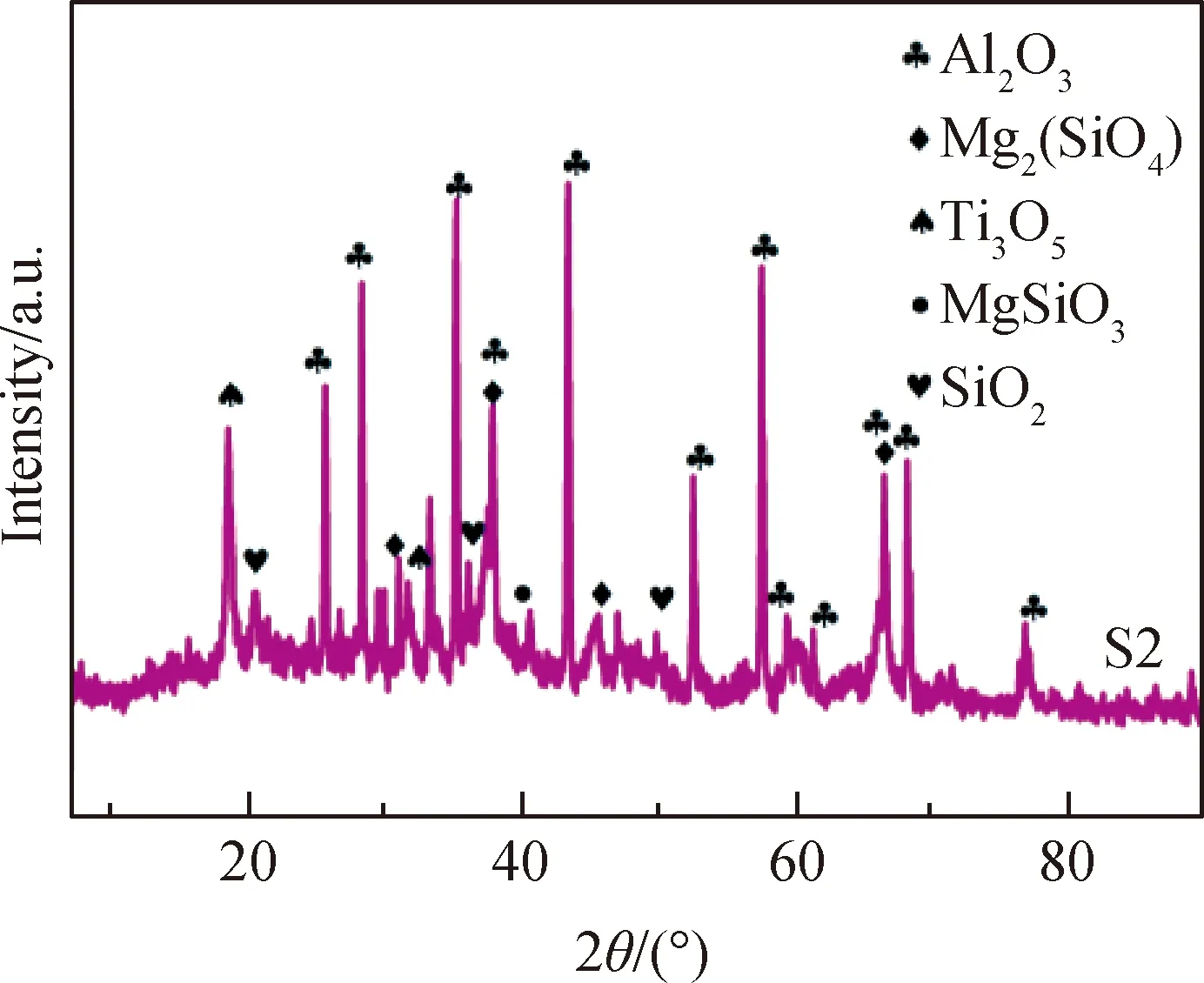

二次铝灰取自江苏盐城,封闭水洗后作为原料,水洗过程中产生的氨气经碱液被吸收,水洗前二次铝灰(S1)及水洗处理后二次铝灰(S2)的主要化学组成如表1所示。由表1可以看出,水洗处理后二次铝灰中SiO2和Al2O3质量分数较高,分别为5.95%和68.61%,CaO、MgO、Fe2O3等质量分数较低。水洗后二次铝灰XRD谱如图1所示,可见,原料的主要矿物相为刚玉和镁橄榄石。

表1 水洗前和水洗后二次铝灰的主要化学组成Table 1 Main chemical composition of secondary aluminum ash before and after water washing

1.2 制备工艺

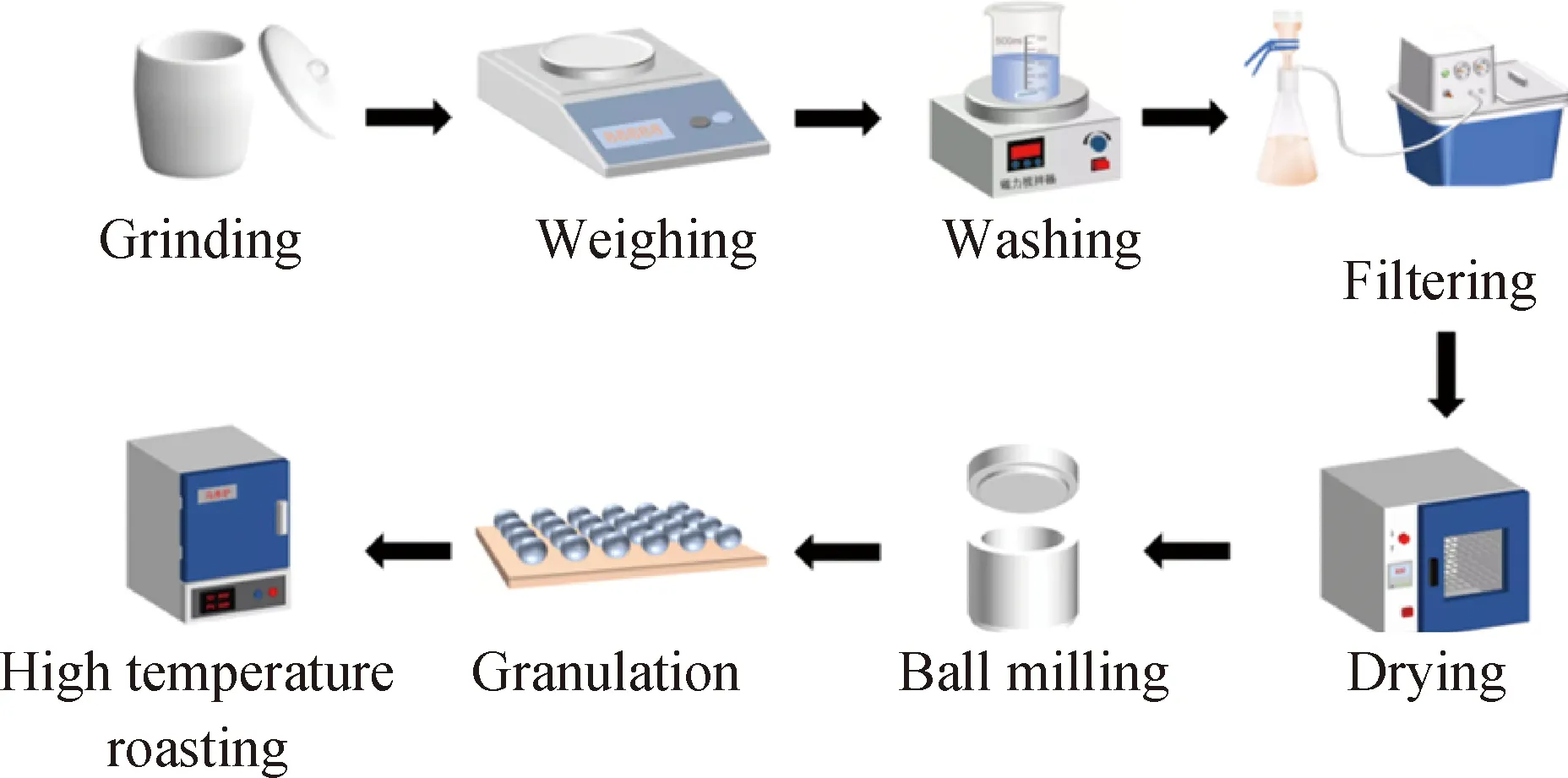

以二次铝灰为主要原料制备高强度陶粒的工艺流程如图2所示,将细磨的二次铝灰过35目(孔径为425 μm)筛,将铝灰和水按质量比1 ∶5进行水洗,抽滤,烘干备用。水洗二次铝灰球磨后过200目(孔径为75 μm)筛,装入圆盘造粒机;随着造粒机运转,喷洒适量去离子水,获得生料球,并置于110 ℃烘箱中处理24 h。将烘干后的生料球分别在1 200、1 250、1 300、1 350、1 400 ℃下焙烧,保温3 h后冷却至室温,得到陶粒试样。

图1 水洗处理后二次铝灰的XRD谱Fig.1 XRD patterns of secondary aluminum ash after water washing

图2 高强度陶粒的制备流程图Fig.2 Flow diagram for the preparation of high strength ceramsite

1.3 分析表征

采用X射线荧光光谱仪(XRF, Rigaku/ZSXPrimus IV, Japan)分析原料的化学组成;采用X射线衍射仪(XRD, X’Pert Pro, Philips, Netherlands)分析试样的物相组成;采用扫描电子显微镜(SEM, Quanta 400, FEI Company, USM)观察试样显微结构。根据《致密定形耐火制品体积密度、显气孔率和真气孔率试验方法》(GB/T 2997—2015)测试陶粒的显气孔率和体积密度;根据《轻集料及其试验方法第2部分:轻集料试验方法》(GB/T 17431.2—2010)测定陶粒的堆积密度、表观密度、孔隙率、吸水率和筒压强度,采用微机控制压力试验机对各温度下烧成陶粒进行筒压强度测试。

2 结果与讨论

2.1 陶粒的组成与结构

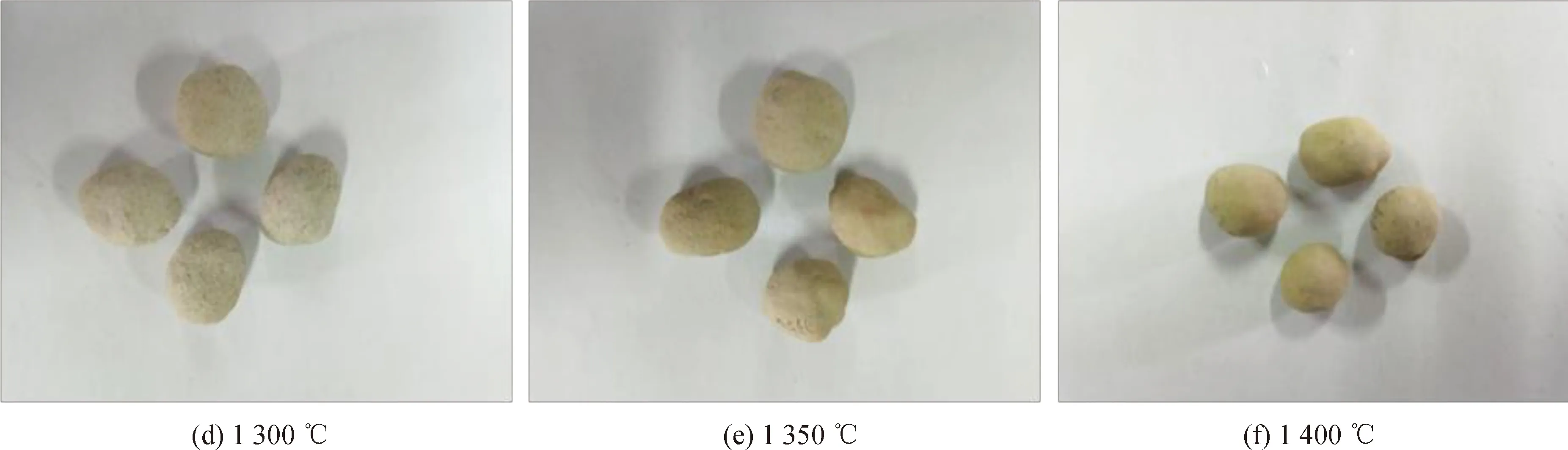

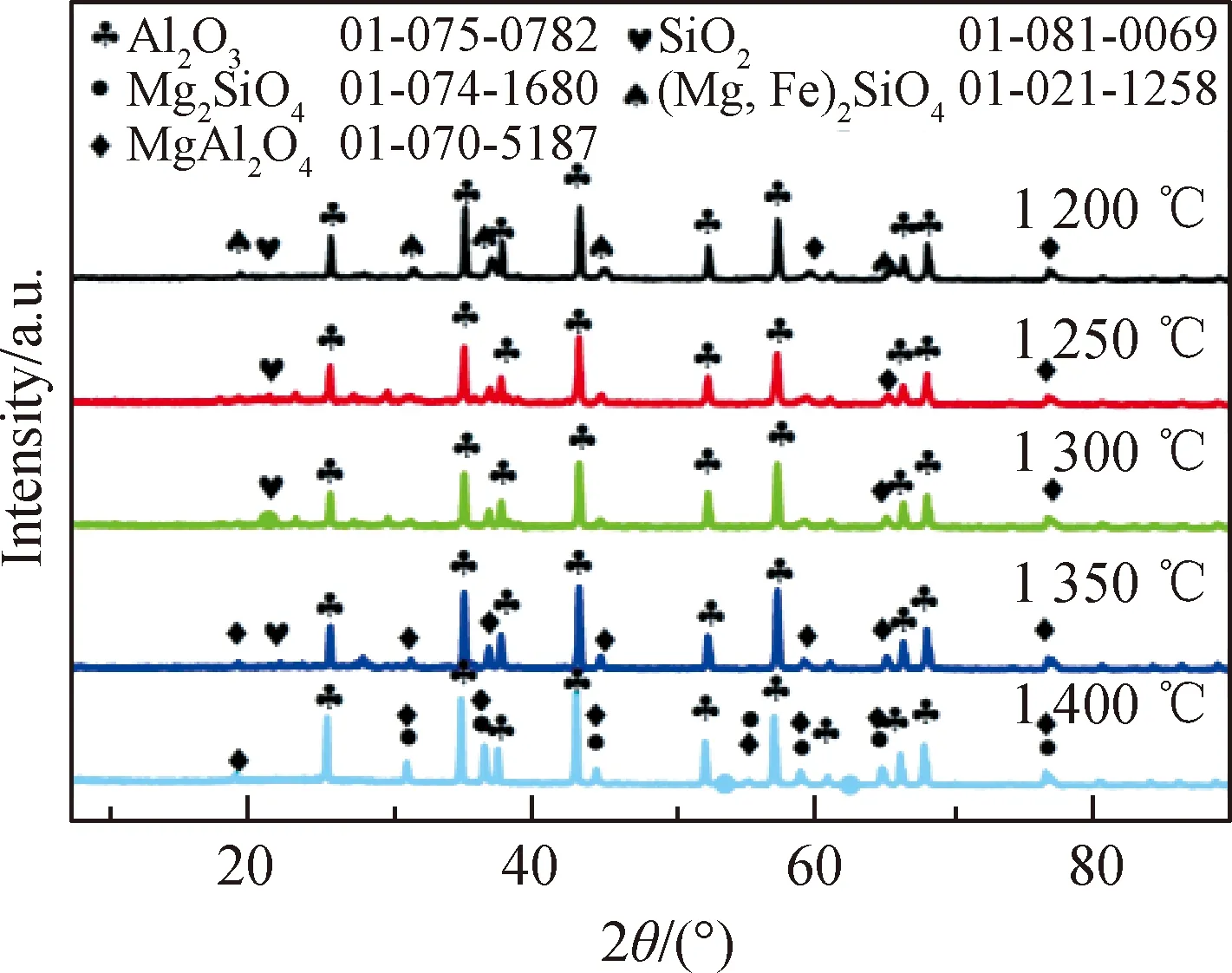

生料球以及不同温度处理后所得陶粒实物外观照片如图3所示。可以看出:通过高温煅烧后,所得样品的颜色由灰色变成灰白色;随着热处理温度的升高,陶粒颜色从黄白色变为淡黄色。图4为不同温度下所制备陶粒的XRD谱。由图4可知,所有试样的主要矿物相均为刚玉。在1 200 ℃左右,Al2O3变为α-Al2O3,随着温度的进一步升高,α-Al2O3与MgO反应生成结构稳定的镁铝尖晶石,α-Al2O3和MgO均为较强的离子键,结合牢固,硬度大,熔点高,化学稳定性好。在高温条件下,原料中的MgO和SiO2反应,其中MgO为扩散相,在合成初期向SiO2组分扩散,反应生成镁橄榄石,而镁橄榄石熔点为1 890 ℃,是MgO-SiO2系统中唯一稳定的耐火相。

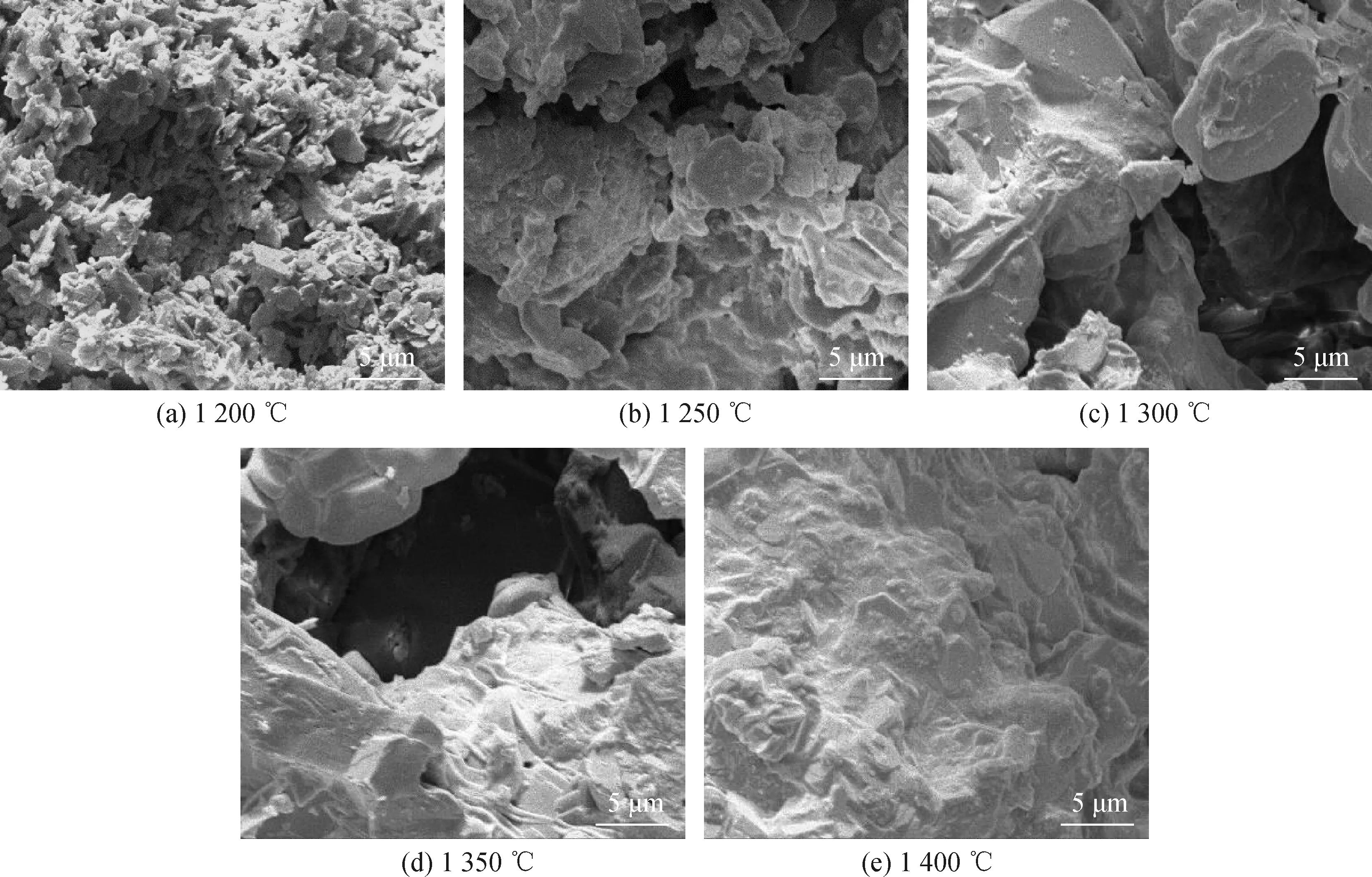

不同温度下所制备陶粒截面的SEM照片如图5所示。由图5可以看出:1 200 ℃热处理后所获陶粒由片层粉末堆积而成,结构较为疏松,存在较大的孔隙;随着温度升高至1 250 ℃时,刚玉相开始长大,有部分玻璃相生成,但未能填充到晶粒间,长大的刚玉相颗粒间依旧以点接触为主,晶隙空隙较大;当温度升高至1 300 ℃时,刚玉相明显长大;随着温度持续升高至1 350 ℃时,玻璃相明显增多,且很好地填充到晶粒间;当温度升高至1 400 ℃时,样品中的刚玉相完全被玻璃相包裹,材料结构致密化。

图3 陶粒生坯和不同温度下所制备陶粒的外观照片Fig.3 Appearance photos of ceramsite green body and ceramsite prepared at different temperatures

图4 不同温度下所制备陶粒的XRD谱Fig.4 XRD patterns of ceramsite prepared at different temperatures

图5 不同温度下所制备陶粒截面的SEM照片Fig.5 SEM images of ceramsite section prepared at different temperatures

2.2 陶粒的物理性能

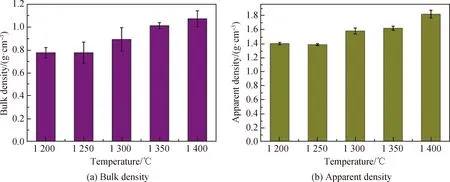

热处理温度对陶粒堆积密度和表观密度的影响如图6所示。可以看出,随着温度的升高,陶粒表观密度和堆积密度呈上升的趋势。这是由于硅酸盐玻璃相在800~900 ℃下开始形成[20],随热处理温度的升高,玻璃相含量逐渐增多,且黏度降低,孔隙被填充,内部结构变得更加致密[21]。其中,堆积密度在1 250 ℃时最低,为0.78 g/cm3,表观密度在1 200 ℃时最低,为1.40 g/cm3。

图6 热处理温度对陶粒堆积密度和表观密度的影响Fig.6 Effect of sintering temperature on bulk density and apparent density of ceramsite

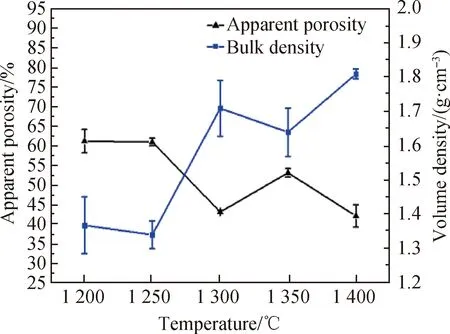

图7 热处理温度对陶粒显气孔率和体积密度的影响Fig.7 Effect of sintering temperature on apparent porosity and volume density of ceramsite

图7为热处理温度对陶粒显气孔率和体积密度的影响。由图可见,热处理温度的升高使得晶体间接触紧密,其体积密度总体呈上升趋势。当热处理温度从1 200 ℃升高至1 250 ℃时,陶粒体积密度有所降低,从1.37 g/cm3降至1.34 g/cm3,其主要原因为陶粒中的刚玉等主要矿物相在该温度区间长大(见图5),虽然矿物相的生长可以促进材料体积密度的增加,但是长大的矿物相颗粒没有完成烧结,形成了较多孔隙,且该温度下低共熔相形成量不大,未能填充所形成的孔隙,造成体积密度有所降低。在1 250~1 300 ℃热处理过程中,颗粒长大,高温形成的低共熔相增多并填充气孔,显气孔率减小,使内部结构更加致密,故体积密度增加。继续升高温度,晶粒长大,但排列混乱,颗粒间隙增大,显气孔率增大,体积密度降低。在1 350~1 400 ℃,传质继续进行,晶粒继续长大,气孔变成孤立闭气孔,内部结构更加致密。1 400 ℃热处理后陶粒的堆积密度、表观密度和体积密度分别增大至1.07 g/cm3、1.82 g/cm3和1.81 g/cm3。

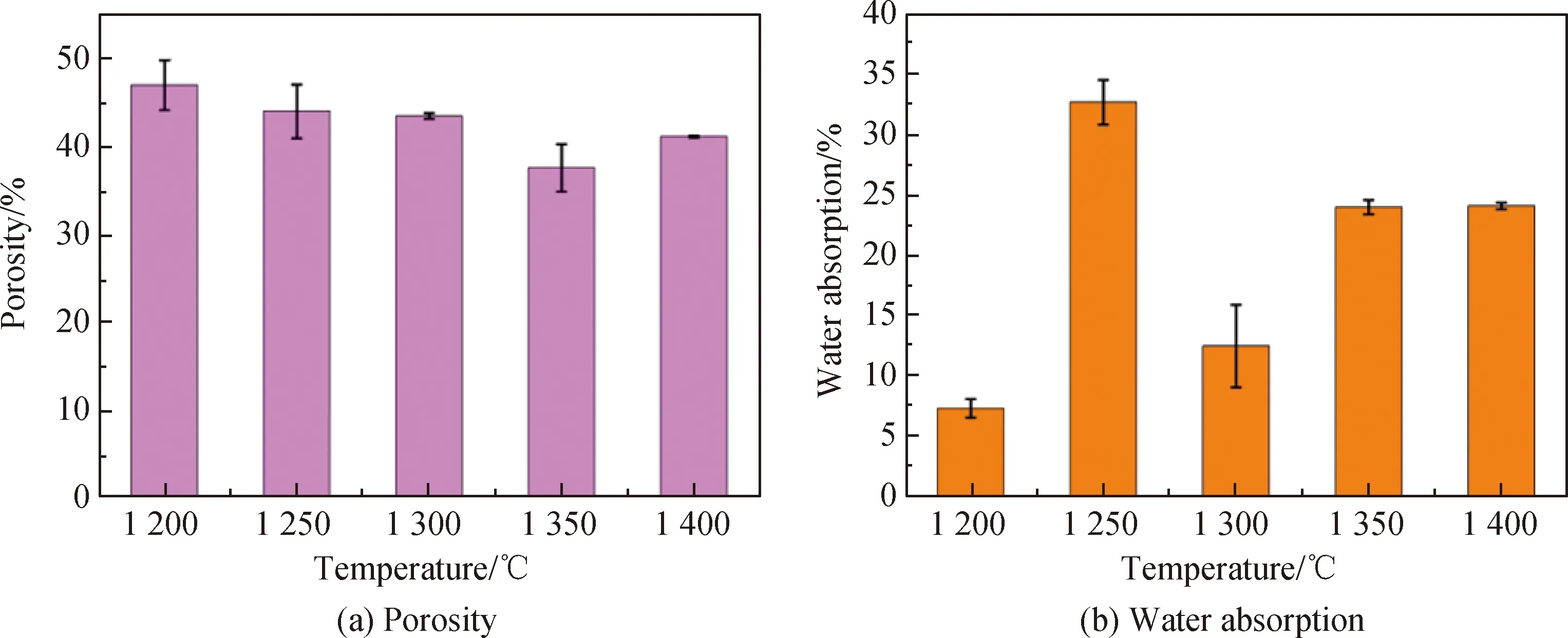

图8为热处理温度对陶粒孔隙率和吸水率的影响。由图8可知:随着温度增加,陶粒孔隙率逐渐降低,在1 200 ℃时,孔隙率较高,但吸水率较低,可能是由于细粉堆积较为致密;热处理温度从1 200 ℃升至1 250 ℃时,孔隙率下降,这是由于细粉中矿物相长大,粉末形成的孔隙减少,而吸水率上升则是由于大颗粒间产生了裂缝,裂缝形成水通道;随着温度升至1 350 ℃,液相大量产生,气孔被填充,陶粒孔隙率逐渐降低;热处理温度从1 350 ℃升至1 400 ℃,陶粒吸水率变化不大,孔隙率上升至41.15%,这是由于从1 350 ℃升至1 400 ℃过程中,组成陶粒骨架的结构部分逐渐致密化[22],物料之间结合更加紧密,内部气孔体积逐渐变大,进而使孔径减小,孔隙率增大。

图8 热处理温度对陶粒孔隙率和吸水率的影响Fig.8 Effect of sintering temperature on porosity and water absorption of ceramsite

图9 热处理温度对陶粒筒压强度的影响Fig.9 Effect of sintering temperature on cylinder compressive strength of ceramsite

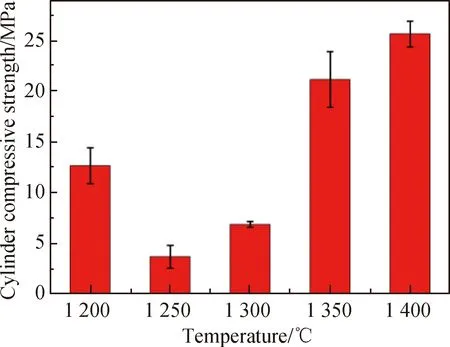

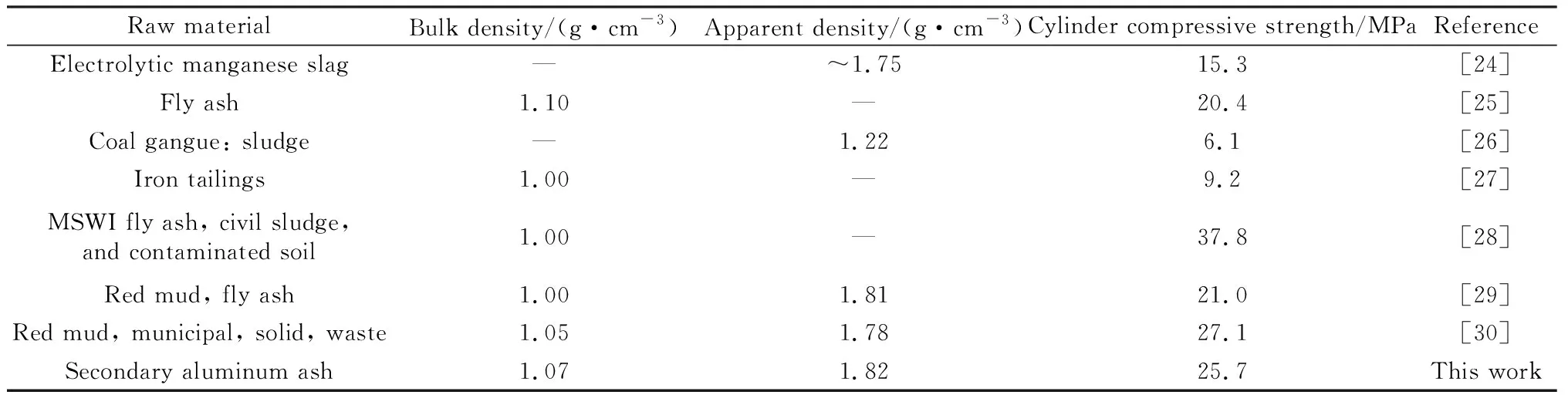

图9为热处理温度对陶粒筒压强度的影响。由图9可以看出,随着焙烧温度的升高,陶粒筒压强度呈先下降再上升的趋势。热处理温度从1 200 ℃升温至1 250 ℃时,由于刚玉等矿物相的长大,颗粒与颗粒之间形成缝隙,虽然产生少量低共熔相,但大颗粒间依然是点接触,使筒压强度降低,从12.7 MPa降至3.7 MPa。当升高温度至1 300 ℃时,内部生成液相增多,填充了一部分气孔,使筒压强度有所增强,达到6.8 MPa。继续提高热处理温度至1 400 ℃,大量液相产生,陶粒致密化,筒压强度达到25.7 MPa,属于高强度陶粒[23]。表2为不同原料制备陶粒的性能比较。不难看出,本研究中通过二次铝灰制备的陶粒,在同等体积密度条件下,筒压强度优于粉煤灰及冶金渣等为原料制备的陶粒,与用红泥等固体废弃物制备的陶粒筒压强度相近。这表明二次铝灰在制备高强陶粒方面具有一定优势和发展潜力。

表2 不同原料所制备陶粒的性能对比Table 2 Performance comparison of ceramsite prepared from different raw materials

3 结 论

1)以二次铝灰为原料,可以制备表观密度为1.40~1.82 g/cm3、体积密度为1.34~1.81 g/cm3、筒压强度为3.7~25.7 MPa的二次铝灰基多孔陶粒。

2)当烧结温度为1 200~1 250 ℃时,长大的刚玉等矿物相颗粒没有完成烧结,而是形成了较多孔隙,且该温度下低共熔相形成量不大,未能填充所形成的孔隙,造成体积密度有所降低。随着热处理温度从1 250 ℃升高至1 400 ℃,高温形成的低共熔相增多并填充气孔,陶粒显气孔率减小,其体积密度和筒压强度均显著的增加。

3)在烧结温度1 400 ℃下保温3 h,可以制备出高强度陶粒,其表观密度、体积密度和筒压强度分别为1.82 g/cm3、1.81 g/cm3和25.7 MPa。