石灰石粉含量和粒径对水泥水化热的影响

2023-03-14吴洪梅黄先桃谢青青

邓 懋,申 波,吴洪梅,陈 松,黄先桃,谢青青

(1.贵州大学空间结构研究中心,贵阳 550025;2.贵州大学,贵州省结构工程重点实验室,贵阳 550025)

0 引 言

近年来,粉煤灰和矿渣等优质辅助胶凝材料资源日益紧缺,急需寻找一种能够代替粉煤灰的具有低反应活性且易于加工的辅助胶凝材料。同时国家为保护江河堤岸的稳定,采取了禁采和限采天然砂措施[1],使人工砂逐渐取代了天然砂,但是人工砂中存在大量的石灰石粉(以下简称石粉),其含量一般可以达到10%~20%(文中均为质量分数)[2-5],如果对石粉不加以处理,不仅造成资源浪费,还会给环境造成一定的负担,这不符合绿色环保的原则。石粉的主要成分是碳酸钙,活性较低,如将石灰石粉当作辅助胶凝材料加入混凝土中,可以减少水泥含量,降低水化反应速率,且减少水化放热量,形成的内外温差较小,可以有效防止开裂;其次,石粉充当晶核作用,可以析出晶体包裹在水泥浆体表面,降低水化反应速率。因此,研究石粉对水泥水化反应的影响具有重要意义。

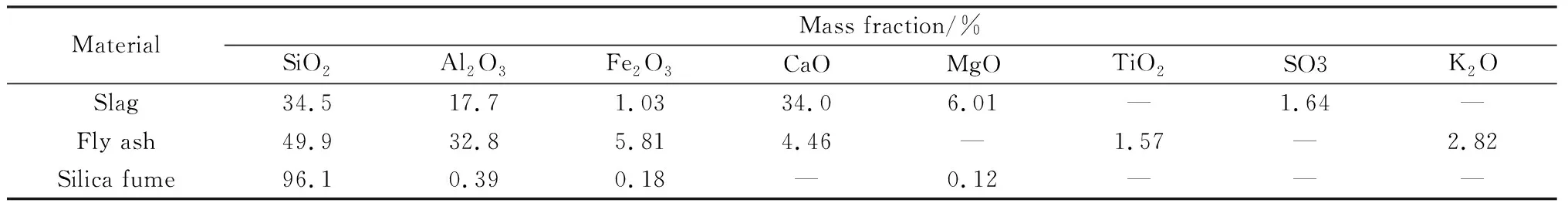

目前,周明凯等[6]认为石粉在水泥水化中有增强反应和充当晶核作用。杨海成等[7]研究发现加入石粉可加速水泥基材料的早期水化放热速率,但对后期水化进程有着一定的延缓作用。Bonavetti等[8]用石灰石粉作填充材料,研究表明:在较低水灰比的水泥浆中,水化程度随着石粉含量的增加而增加;在高水灰比的水泥浆中,水化产物体积随着石粉含量的增加而增加,石粉虽然不具有火山灰效应,但与铝相反应形成单硫型水化硫铝酸钙(AFm)。都志强等[9]基于化学分析与差示扫描量热(TG-DSC)分析有机结合,对CaO为关键组分的水泥浆体中的游离氧化钙进行了水化反应研究,结果表明,在水泥浆体中,膨胀熟料游离氧化钙的反应非常快。Shen等[10]利用微量热仪法、胶砂强度和X射线衍射(X-ray diffraction, XRD)研究了不同比例的石粉铝酸盐水泥复合体系的水化反应。

石粉具有一定的水化活性,同时还可以与硅酸三钙(C3S)反应,不同含量和粒径的石粉矿物浓度不同,会影响胶凝材料的水化进程。上述研究中大多只研究某一特定含量下的水化反应,并未同时将石粉的含量以及粒径作为变量来研究。因此,本文通过微量热仪研究不同石粉含量和粒径对水化放热量及水化放热速率的影响,并结合XRD测试分析胶凝体系的水化程度,更好地了解水泥水化的内在反应机理及微观性能。

1 实 验

1.1 试验原料

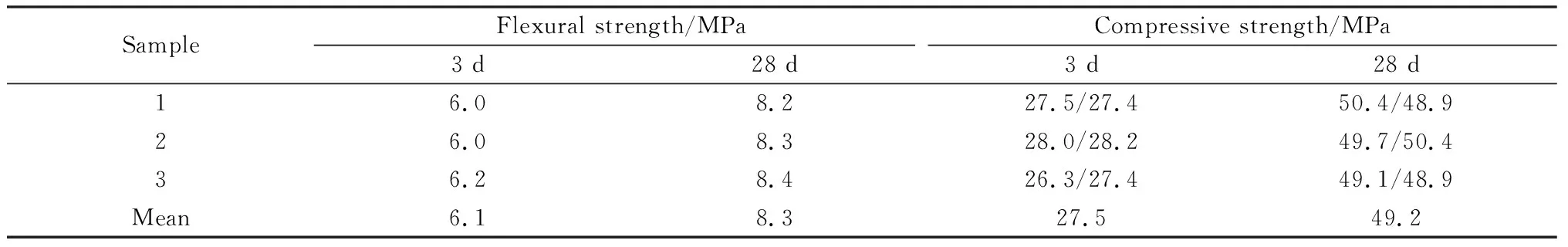

本试验选用的是禹龙牌P·O 42.5号普通硅酸盐水泥,比表面积为375 m2/kg,其他各项规格都符合《通用硅酸盐水泥》(GB 175—2007)[11]规范,其力学性能如表1所示。辅助胶凝材料包括粉煤灰、矿渣粉、硅灰:粉煤灰为山东生产的I级粉煤灰;矿渣粉为河南巩义市龙泽泉水材料有限公司生产的S95级矿渣粉;硅灰为河南铂润铸造材料有限公司生产。辅助胶凝材料的主要化学成分详见表2。减水剂为工程试验专用的聚羧酸高纯度减水剂,其减水率超过28%。石粉为石灰石粉,石灰岩在机械破碎后粒径小于0.075 mm的粉末,石粉过400、600、800、1 250、2 000、3 000目筛,表3是目数与石粉粒径和比表面积的换算,本文中石粉粒径均使用目数来表示。

表1 水泥力学性能指标Table 1 Cement mechanical performance index

表2 粉煤灰、矿渣粉、硅灰的主要化学成分Table 2 Main chemical composition of fly ash, slag and silica fume

表3 目数与粒径和比表面积的换算Table 3 Conversion of mesh to particle size and specific surface area

1.2 胶凝体系配合比

胶凝体系配合比如表4所示,表中S代表石粉,数字代表石粉对水泥的质量替代率。其余材料的含量保持不变,仅改变石粉对水泥的替代量。

表4 胶凝体系配合比Table 4 Gelling system mix ratio

1.3 试验方法

1.3.1 水化热测定

按照《水泥水化热测定方法》(GB/T 12959—2008)[12]测定了辅助胶凝材料的水化热,采用的仪器是美国TAM Air-八通道微量热仪,依据热量计在恒定的温度环境中,直接测定热量计内辅助胶凝材料(水化产生)的温度变化,通过计算热量计内积蓄的和散失的热量总和,求得水泥的水化热。

试验前的准备工作主要包括样品的制备,据规范及先前的文章参考[13-17]以及山砂中石粉的质量占比,总共设置了4种取代量,分别为5%、10%、15%、20%,在每种含量下分别设置了400、600、800、1 250、2 000、3 000目6种粒径。把材料按照配合比依次称量好,将其搅拌均匀后放入密封袋中备用。本试验所使用的电子秤量程是100 g,精度为0.000 1 g。

将设备温度设为恒温20 ℃,之后把样品置于安瓿瓶中后加入水,温度传感器从温度变化时开始记录,TAM Air测量过程的直接实测并输出历时速率曲线,根据时间的积分累加速率(即总热量)。

1.3.2 X射线衍射

物相分析样本制备见图1,根据配合比配制净浆后倒入20 mm×20 mm×20 mm试模中,以塑料薄膜包裹密封,恒温恒湿养护7 d后脱模,然后置于水中养护至第13天取出,在烘箱中经1 d烘干后破碎,去除表面碳化部分,取核心部分在无水乙醇中浸泡终止水化,2 d后试管中取出放置烘箱中进行干燥,2 d后将其取出,将核心部分置于研钵中研磨并过200目筛,为防止空气中水分和二氧化碳的影响,将待测样品放入自封袋中密封。采用德国Bruker AXS有限公司生产的D8 advance型X射线衍射仪对待测样进行分析。X射线管采用铜靶(Kα1),管内电压为40 kV,管内电流为30 mA,扫描速度为2 (°)/min,扫描角度为5°~70°。

图1 XRD待测样本制备Fig.1 Preparation of samples tested by XRD

2 结果与讨论

2.1 石粉含量对水泥水化放热量的影响

辅助胶凝材料的水化热如图2所示,曲线最开始有一段快速上升的阶段,这是粉末材料和水溶解时所释放的溶解热,因此速度较快,放热量较多,后续才是辅助胶凝材料的水化放热阶段。可以看出水化放热量随着时间的增长而逐渐增多,但是与未掺石粉相比,水化放热量是下降的。

图2 不同粒径下石粉含量对水泥水化放热量的影响Fig.2 Effect of limestone powder content on hydration heat of cement under different particle sizes

由图2可以发现,石粉取代部分水泥后,辅助胶凝材料的水化放热量明显下降,说明石粉的加入对于减小水化放热量是有利的。但是在不同的粒径下,石粉含量对水化放热量的影响不同,其中变化最为明显的是S15组,当石粉粒径为400目时,S15组的水化放热量为223.22 J/g,与S10组的数据接近,说明在该粒径下,石粉含量为10%和15%时对放热量的影响并不大;随着粒径的减小,S15组的放热量逐渐接近S20组,在粒径为1 250目时,S15组与S20组的数据近乎一致,这说明该粒径下石粉含量超过15%以后对水泥的水化放热量影响不大。当粒径小于1 250目时,S15组的水化放热量又开始回升,当粒径为3 000目时达到了215.98 J/g,说明粒径太小时,石粉含量的增加反而会引起水化放热量的增加。

2.2 石粉粒径对水泥水化放热量的影响

图3显示了不同石粉含量下粒径对水泥水化放热量的影响。可以看出,随着时间的增加,放热量在不断增大,在60 h后放热较慢,放热量变化平缓。与未掺石粉时相比,不同石粉含量下粒径的放热量均有所下降。当石粉含量小于15%时,粒径对水化的影响不大,但是水化放热量都较大,当石粉含量为15%和20%时,粒径对水化放热量的影响基本呈先减少后增加再减少的趋势,在粒径为1 250目时水化放热量较低。所有试验组均显示,每组水化放热量的最大值都是粒径为400、2 000或3 000目时,这表示粒径过大或者过小都会提高水化放热量,因此当石粉含量较大时,粒径不能太小。当石粉粒径为400目时,水泥颗粒比石粉颗粒小得多,改善了辅助胶凝材料的级配,降低了孔隙率,使胶凝材料用水量降低,提高了水化放热量。当粒径较小时,石粉与水接触的面积更大,能够为水泥水化产物提供更多吸附与生长的核位点,使水化放热量增加。

图3 不同石粉含量下粒径对水泥水化放热量的影响Fig.3 Effect of particle size on hydration heat of cement under different limestone powder content

2.3 石粉含量对水泥水化放热速率的影响

图4显示了不同粒径下石粉含量对水泥水化放热速率的影响。由图4可以看出,在不同的石粉含量下,水泥的水化放热速率存在着区别,不同石粉含量下的峰值速率与未掺石粉时相比都要小。在石粉掺量为0%和5%时,在60~70 h出现一个小的峰值,这是水泥的二次水化所造成的。

当粒径为400目时,随着石粉含量的增加,达到峰值速率的时间先增加后减小,S10组所用时间最长,S5与S15组的峰值速率则较大,达到了2.399 2 mW/g;当石粉粒径为600目时,随着石粉含量的增加,达到峰值速率的时间相差不大,且S5与S15组的峰值速率较大;当石粉粒径为800目时,随着石粉含量的增加,峰值速率逐渐降低,达到峰值速率的时间呈波浪形变化,在石粉含量为20%时有小幅度的回升;当石粉粒径超过1 250目时,达到峰值速率的时间均是在S15组时最小,石粉粒径为1 250目时,随着石粉含量的增加,峰值速率逐渐减小;而当石粉粒径为2 000目时,峰值速率随着石粉含量的增加呈先减小后增大再减小的趋势;当石粉粒径为3 000目时,峰值速率随着石粉含量的增加呈先减小后增大的趋势,在S15组时达到最小,为2.214 0 mW/g。

通过上述分析可以发现,在不同的粒径下,随着石粉含量的增加,峰值速率以及达到峰值速率的时间并没有明显的规律,说明石粉含量对水化放热速率是有影响的,且当粒径超过1 250目后,S15组和S20组达到峰值速率的时间促减。

图4 不同粒径下石粉含量对水泥水化放热速率的影响Fig.4 Effect of limestone powder content on hydration heat rate of cement under different particle sizes

2.4 石粉粒径对水泥水化放热速率的影响

图5显示了不同石粉含量下粒径对水泥水化放热速率的影响,石粉含量为0%和5%时出现二次水化反应,且该反应还与粒径的大小有关,仅在600、1 250、3 000目时出现。不同石粉粒径下的峰值速率与未掺石粉时相比要低,其中S15-1 250组、S20-600组与S20-1 250组的峰值速率较低。当石粉含量为5%、10%及20%时,不同粒径的石粉达到峰值速率的时间没有太大的变化,峰值速率变化也不大,说明石粉对水泥的替代量较小或者较大时,对于促进水泥水化的效果不明显。当石粉含量为15%、石粉粒径不超过1 250目时,胶凝体系达到峰值速率的时间缩短,说明当石粉粒径较小时,其比表面积大,能促进水化反应。

图5 不同石粉含量下粒径对水泥水化放热速率的影响Fig.5 Effect of particle size on cement hydration heat rate under different limestone powder contents

2.5 物相分析

通过2.1~2.4节的分析,当石粉含量为15%时对水化放热量及水化放热速率的影响最明显,因此对石粉含量为15%时不同粒径的净浆进行物相测定,通过物相分析验证胶凝体系的水化程度。其中水泥的水化过程分为四个阶段[18]:

第一阶段:硅酸三钙水化

第二阶段:硅酸二钙水化

第三阶段:铝酸三钙水化

第四阶段:铁相固溶体水化

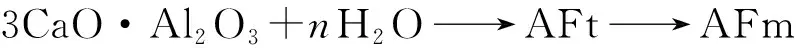

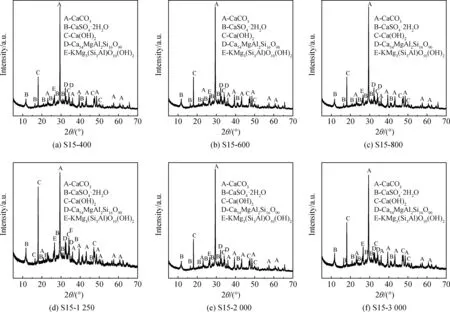

胶凝体系水化产物XRD谱如图6所示,通过Jade 6软件进行图谱分析,其主要物相组成包含CaCO3、Ca(OH)2、CaSO4·2H2O、KMg3(Si3Al)O10(OH)2、Ca54MgAl2Si16O90,不同的石粉粒径下胶凝体系水化产物的物相变化不大,其原因是石粉粒径的增大或减小不会改变石粉的成分,但其强度有所不同。CaCO3的衍射峰集中在30°附近且峰强度最高,这是因为石粉的主要成分为CaCO3,且石粉的活性较低,加入后并不会与胶凝体系完全反应,且在试验过程中,空气中的CO2使部分Ca(OH)2转变为CaCO3。Ca(OH)2的峰强度随着石粉粒径的减小呈先上升后下降的趋势,在S15-1 250组时达到了最高,说明当石粉粒径为1 250目时,能促进水泥的水化,使反应更充分,这一结论与2.1~2.4节水化性能测定结果相符,同时Ca(OH)2峰强度的增加代表了大量水化硅酸钙(C-S-H) 的生成。当石粉粒径超过1 250目时,石粉会出现结团现象,不利于水化反应的进行。矿粉氧化物成分中含有少量的SO3,生成了CaSO4·2H2O。矿物外加剂共同为胶凝体系参与水化反应提供了大量的Si和Al,生成部分铝硅酸盐KMg3(Si3Al)O10(OH)2、Ca54MgAl2Si16O90。

图6 不同粒径下胶凝体系的XRD谱Fig.6 XRD patterns of gelling systems at different particle sizes

2.6 SEM分析

图7为石粉含量为0%和15%时,石粉粒径为1 250目的砂浆标准养护至3 d的SEM照片,砂浆的水化产物中成纤维状交叠的是C-S-H凝胶,针棒状的是AFt 晶体。如图7(a)所示,当石粉含量为0%时,砂浆中的孔隙分布较多且较大,砂浆水化产物的含量较少,C-S-H凝胶为结晶不良的纤维状,水泥浆体结合不紧密;如图7(b)所示,当石粉含量为15%时,石粉填充在孔隙之中,C-S-H凝胶明显增多,且以扭曲的细针和薄片的形式相互交错呈团簇状,其形貌发展成为多层扭绞的网状,与细针状的AFt晶体之间相互交联呈网络状,浆体较紧密,说明此时石粉发挥了其“填充效应”和“成核作用”。一方面,石粉的填充效应优化了砂浆体系的级配,提高了混凝土的密实度;另一方面,石粉作为水泥水化产物结晶的核点,促进了砂浆水化产物的生成。

图7 水泥砂浆水化 3 d的SEM照片Fig.7 SEM images of cement mortar after hydration for 3 d

3 结 论

本文主要研究了不同粒径下的石粉含量和不同石粉含量下的粒径对水泥水化放热量、放热速率的影响,通过具体的数据分析,得出如下结论:

1)随着石粉含量的增加,水化放热量逐渐减小,在石粉含量为15%,粒径为600、800、1 250目时,水化放热量都比较小,在1 250目时达到最小,并且水化峰值速率最低,达到水化峰值速率的时间也短。

2)石粉含量较小时,石粉粒径对水化反应的影响不明显,但不同石粉含量下石粉粒径为400和3 000目时的水化放热量均较大,水化放热速率均较大,说明石粉粒径过大或过小都会促进水化反应,提升水化放热量和水化放热速率。

3)石粉含量为15%时,随着粒径的减小,Ca(OH)2衍射峰强度呈先上升后下降的变化规律,并且在S15-1 250组达到最高。Ca(OH)2峰强度的增加代表着更多的C-S-H胶凝相生成,说明在石粉含量为15%时,粒径为1 250目时水泥水化反应更充分。