玄武岩纤维表面改性的研究进展

2023-03-14张金才王宝凤郭彦霞程芳琴

许 星,张金才,王宝凤,郭彦霞,程芳琴

(山西大学资源与环境工程研究所,国家环境保护废弃资源高效利用重点实验室,太原 030000)

0 引 言

玄武岩纤维(basalt fibers, BF)是以天然玄武岩矿石为原料,经1 500 ℃左右高温熔融、均化后,拉制得到的连续无机纤维[1]。与玻璃纤维相比,玄武岩纤维拉伸强度和弹性模量基本相当,但其高温热稳定性能具有明显优势;与碳纤维相比,其原料成本低廉且生产过程简单,性价比高,在许多应用领域已成为碳纤维的替代品[2-3]。玄武岩纤维的生产工艺决定了其在制作过程中不产生“三废”[4],且综合性能优异,如力学性能高、耐高温、耐化学腐蚀、抗紫外光、隔音、吸音、耐磨擦、电绝缘性良好等[5-9],被誉为21世纪新型无污染绿色高性能纤维材料[10],被广泛应用于军工、消防、汽车材料、环保、高温过滤及建筑材料等领域[11-14]。我国已把玄武岩纤维列为重点发展的四大纤维(玄武岩纤维、碳纤维、芳纶纤维和超高分子量聚乙烯纤维)之一[15],在可预期的未来,玄武岩纤维产业将在我国国民经济发展中发挥更重要的作用[16],因此大力提升玄武岩纤维研发水平,并推动产业升级是当下该领域从业人员的主要任务和职责。对纤维表面改性是应用前非常重要的一道工序,它决定着应用的领域和效果。而应用领域的多样性决定了表面改性的方法和试剂具有明显的针对性,也呈多样化发展的趋势。本文专门对近几年连续玄武岩纤维表面改性方面的研究进展做了综述,并对当前该领域存在的问题和未来该领域的研发方向和趋势做出展望,希望对本领域的从业人员有所帮助。

1 玄武岩纤维组成及其玻璃属性

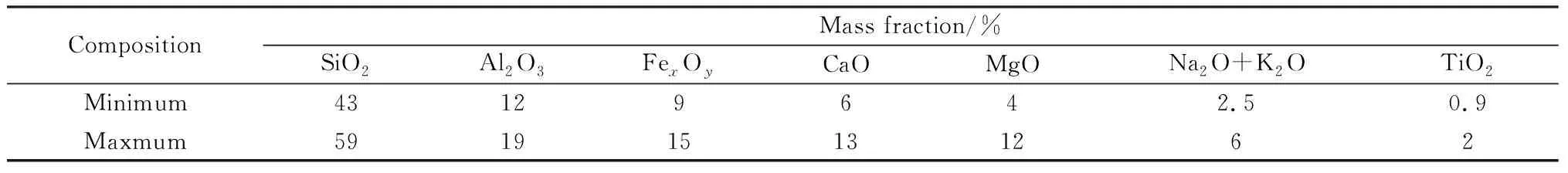

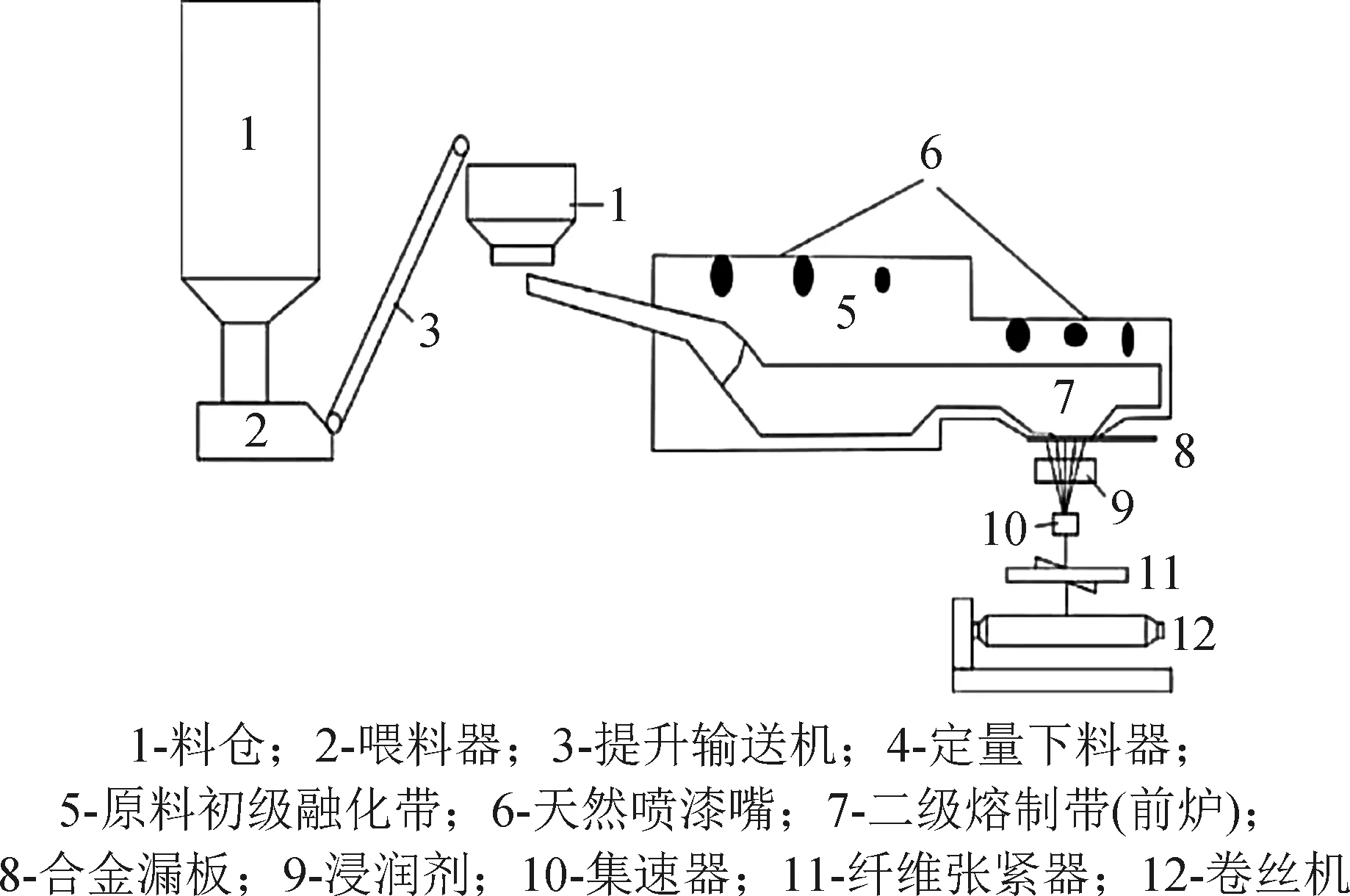

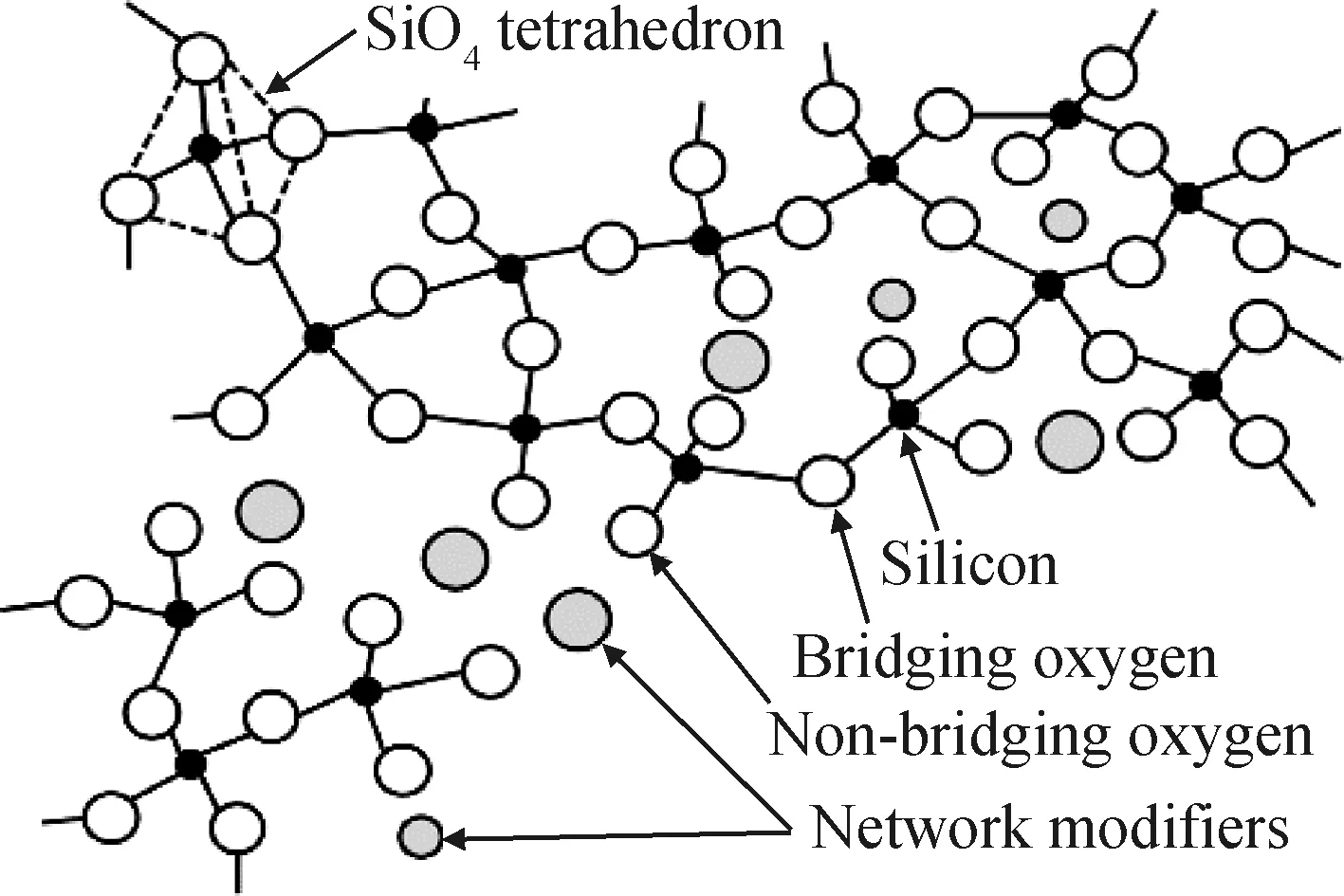

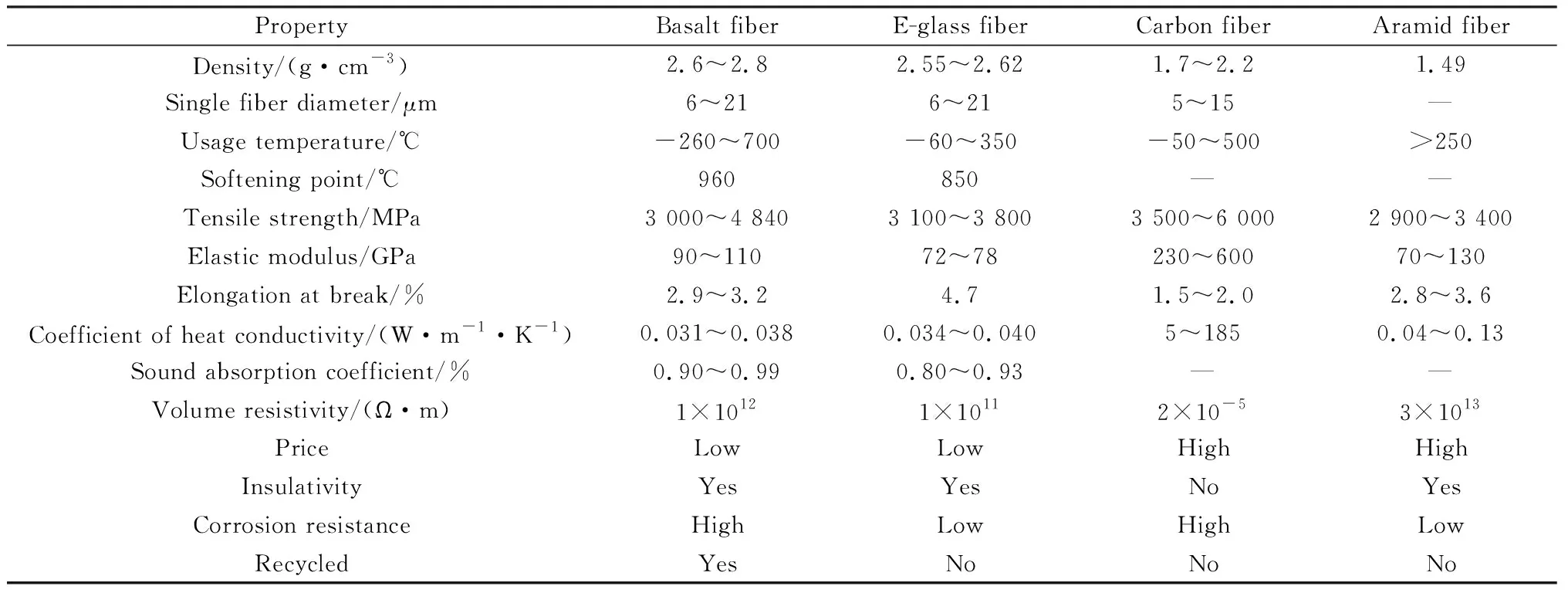

玄武岩的组成分化学组成和矿物组成。一般来说,玄武岩由于地域不同,成分含量稍有差异[17-18],表1列举了玄武岩的化学组成及含量[19-22],可见玄武岩成分以SiO2和Al2O3为主,CaO、MgO、Na2O、K2O和FexOy为辅。矿物组成是指上述化学成分在天然条件作用下形成的无定形组分和晶体成分。玄武岩在高温处理过程中热挥发性组分很少,所以高温热熔融的作用就是将这些矿物成分熔融、均化形成组分和结构均一、稳定并具有一定黏度的玻璃态熔体,这是其能够被拉丝成纤维的必要条件[23-24]。玄武岩纤维的制备工艺流程简单,如图1所示[25]。玄武岩纤维本质上是一种特殊的玻璃纤维,与传统的玻璃纤维区别在于其结构呈现更复杂的硅铝酸盐玻璃态[26],如图2所示[27],确切地说是以SiO4四面体结构单元为主构成的玻璃态网络体,其他组分分布在其中的一种玻璃纤维。在铝硅酸盐玻璃中,网络形成剂主要有SiO2、Al2O3等,而Na2O、K2O、CaO、MgO等不仅可以在四面体中平衡Al3+电荷,也可作为网络修饰剂起到降低物料所需的熔融与流动温度等作用[28-29]。在拉制纤维的过程中,玻璃体的这种结构被保持到纤维中。玄武岩纤维主要性能与其他纤维性能的比较见表2[30-33]。从表2可以看出,玄武岩纤维具有优异的耐低、高温性,能在很宽的温度范围内工作,与其他纤维相比,玄武岩纤维的弹性模量、抗拉强度、断裂伸长率均处于较高水平,热传导系数低,隔音吸声,因含有MgO、K2O、TiO2等成分而拥有良好的耐化学腐蚀性,此外玄武岩纤维还具有成本低与绿色环保等优势。

表1 玄武岩的主要化学组成及含量[19-22]Table 1 Main chemical composition and content of basalt[19-22]

图1 玄武岩纤维生产工艺图[25]Fig.1 Preparation process flow diagram of basalt fiber [25]

图2 铝硅酸盐玻璃态结构图[27]Fig.2 Structure diagram of aluminum silicate glass state[27]

表2 玄武岩纤维与其他纤维的性能比较[30-33]Table 2 Properties comparison between basalt fiber and other fibers[30-33]

2 玄武岩纤维的改性目的

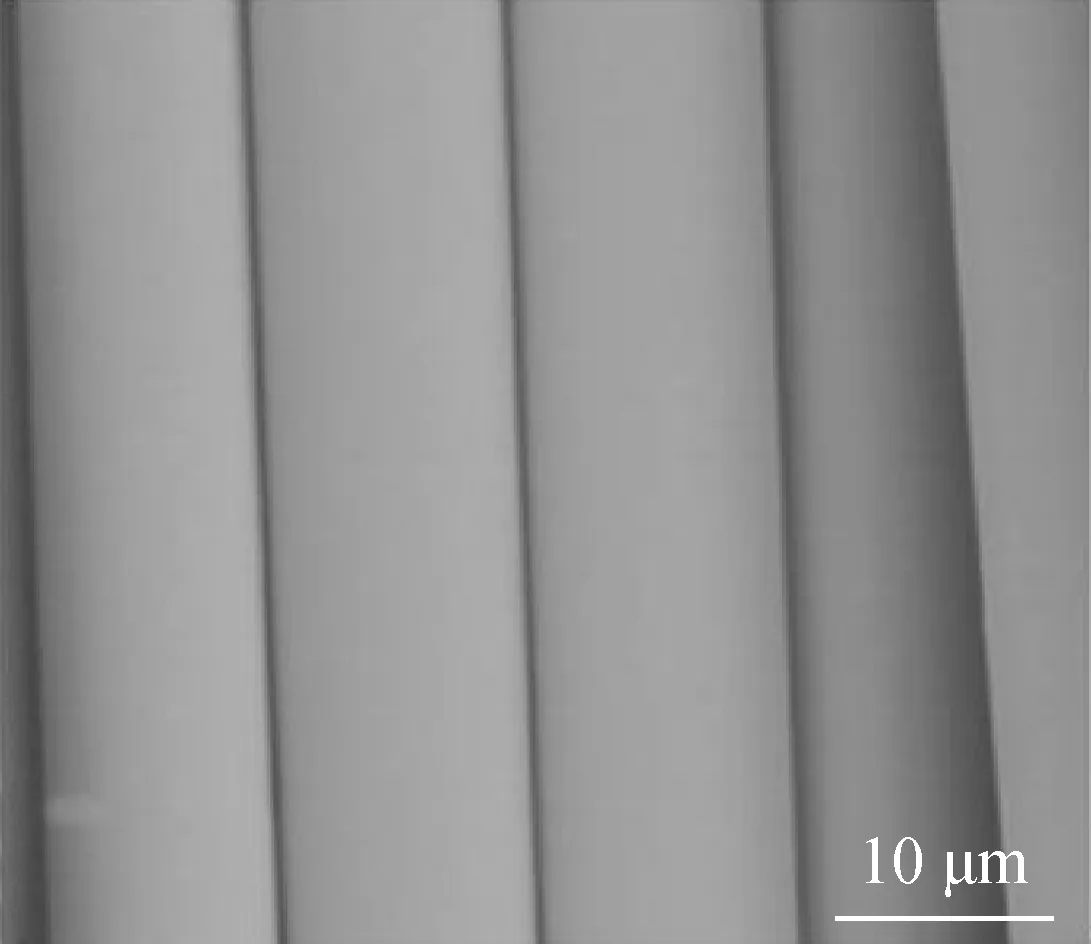

图3 玄武岩纤维表面SEM照片[34]Fig.3 SEM image of basalt fiber surface[34]

玄武岩纤维表观呈光滑圆柱形,如图3所示[34],这是由于在拉丝时高温熔体表面张力使熔体快速收缩,呈化学惰性,且表面能较低,应用中难以与基体材料,如水泥、树脂、橡胶等紧密结合[35-36],纤维对复合材料的性能增效作用不明显,达不到相关工程应用要求。因此需要对纤维进行改性以增大其表面活性,加强纤维和基体之间的铺展与浸润,使其与复合材料的界面结合力加强,达到增强其使用性能的目的,以此获得综合性能优异的复合材料。

3 玄武岩纤维的改性方法

3.1 等离子体改性

等离子体改性是一种固体与气体之间直接反应的技术,在改性过程中不会接触水,处理效果好,且对环境污染小,操作简便。该技术通过等离子体的溅射刻蚀作用于纤维表面,形成的凹坑深度极浅,仅几到几百纳米[37-39],在去除表面吸附物的同时,还能增加表面粗糙度,提高改性剂与其之间的界面结合能,同时又不会损害纤维的主体性能与结构。处理效果受到填充气体种类、功率、处理时间以及真空度等因素的影响[40]。

李琦娴等[41]运用低温等离子体处理技术在不同的放电功率、气压及放电时间条件下处理玄武岩纤维,关注其表面性能变化,得出在225 W的放电功率、20 Pa的放电气压和5 min的处理时长条件下处理过的纤维性能最好,纤维表面粗糙度及摩擦系数均增大。表面C 1s、N 1s相对含量的减少以及Si、O组分的增加表明,纤维表面浸涂层被部分去除,纤维原本的表面组分如Si和O被裸露,元素含量分析如表3所示。进一步的研究表明,处理后的纤维亲水性能提高,毛细效应增强并保留了本身的一定强度。

表3 X射线光电子能谱处理后的玄武岩纤维元素含量分析[41]Table 3 Elemental content analysis of basalt fiber treated by X-ray photoelectron spectroscopy[41]

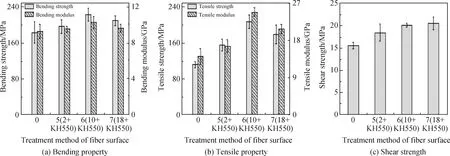

靳婷婷等[42]使用低温等离子体技术对玄武岩纤维进行不同时间的处理,发现处理后的纤维表面变粗糙,比表面积增加,接触角明显减小,表面能增大,且润湿性增强的同时KH550偶联剂的吸附量也增大,这使经等离子体与偶联剂共同处理后的玄武岩纤维增强环氧树脂复合材料的拉伸强度、弯曲强度及剪切强度等力学性能均得到提高,如图4所示。

图4 经不同处理后玄武岩纤维增强环氧树脂复合材料的力学性能[42]Fig.4 Mechanical properties of basalt fiber-reinforced epoxy resin composites with different treatments[42]

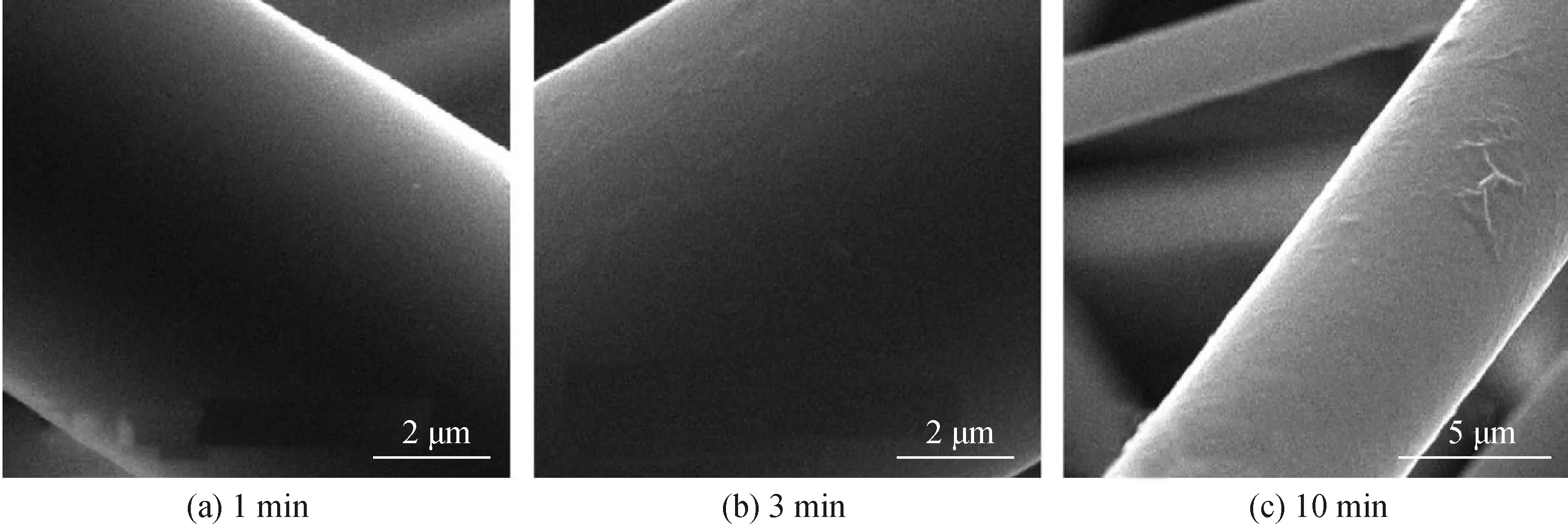

Wang等[43]在放电功率为40 kHz、240 W的电源设置下使用氩气、氢气和氮气的混合气等离子体处理玄武岩纤维,如图5所示,随着处理时间的延长,纤维表面粗糙度逐渐增加,化学稳定性也得到提高,而纤维本身强度略有降低,并在纤维表面形成了—NN2、—NH等官能团,表明通过一定条件的等离子体处理能够在纤维表面形成刻蚀气体反应官能团结构。这一研究为纤维表面有机官能团的嫁接开辟了新的途径。

图5 经不同等离子体处理时间后玄武岩纤维的SEM照片[43]Fig.5 SEM images of basalt fiber with different treatment time by plasma[43]

Yu等[44]通过将氩气和γ-氨丙基三乙氧基硅烷(APTES)单体的等离子体聚合,再施加到玄武岩纤维表面不同时间后,发现随着处理时间的增加,玄武岩纤维表面接触角降低,亲水性增强,比表面能显著提高。而对于改性得到的玄武岩纤维与聚己二酰己二胺(PA6,6,俗称尼龙66)形成的复合材料而言,APTES等离子体聚合玄武岩纤维后与PA6,6形成了强界面,与未经过处理的玄武岩纤维相比,界面剪切强度提高了50.3%,拉伸强度提高了32.5%。此外,与传统溶液浸渍结果相比,复合材料界面剪切强度高出25.7%,拉伸强度高出15.1%。Lilli等[45-46]通过等离子体增强化学沉积法将纯四苯基硅烷(TVS)或与其混合的两种不同含氧量聚合物薄膜沉积在玄武岩纤维表面,纤维单丝在纤维被纯TVS覆盖的情况下,拉伸强度增加了26.4%。改性后纤维与环氧树脂基体之间的界面剪切强度增加了79%,层间剪切强度增加幅度超过180%,并指出最佳的聚合物涂层是 TVS/52%O2混合物。研究表明,通过等离子增强型化学气相沉积(PECVD)调节TVS中的氧浓度,能够显著增强纤维与聚合物基体的界面黏合,而不影响纤维的固有机械性能。

上述研究结果表明,等离子体刻蚀在单质气体和有机试剂的辅助作用下具有良好的改性效果,不仅能够提高单丝纤维的强度和表面粗糙度,增大纤维亲水性,改善其与热塑性、热固性基体的黏结性能,同时还可以提高复合材料的机械性能,有利于轻质纤维增强复合材料在汽车、轮船等制造领域的进一步发展。

3.2 酸碱刻蚀改性

酸碱刻蚀法是将纤维浸润在酸性或碱性溶液中对其表面进行刻蚀,使表面粗糙度和活性增加的一种改性方法。酸、碱溶液可以和纤维成分中的氧化物发生反应,在表面形成沟槽,增加了表面硅醇基团的数量以及粗糙度,使树脂和偶联剂更容易渗透到沟槽或者凹陷里,显示出类似于锚固的作用,进一步提高纤维与基体之间的界面结合力[47]。酸碱刻蚀改性效果与溶液的种类、反应时间、溶液浓度及反应温度有关[48]。

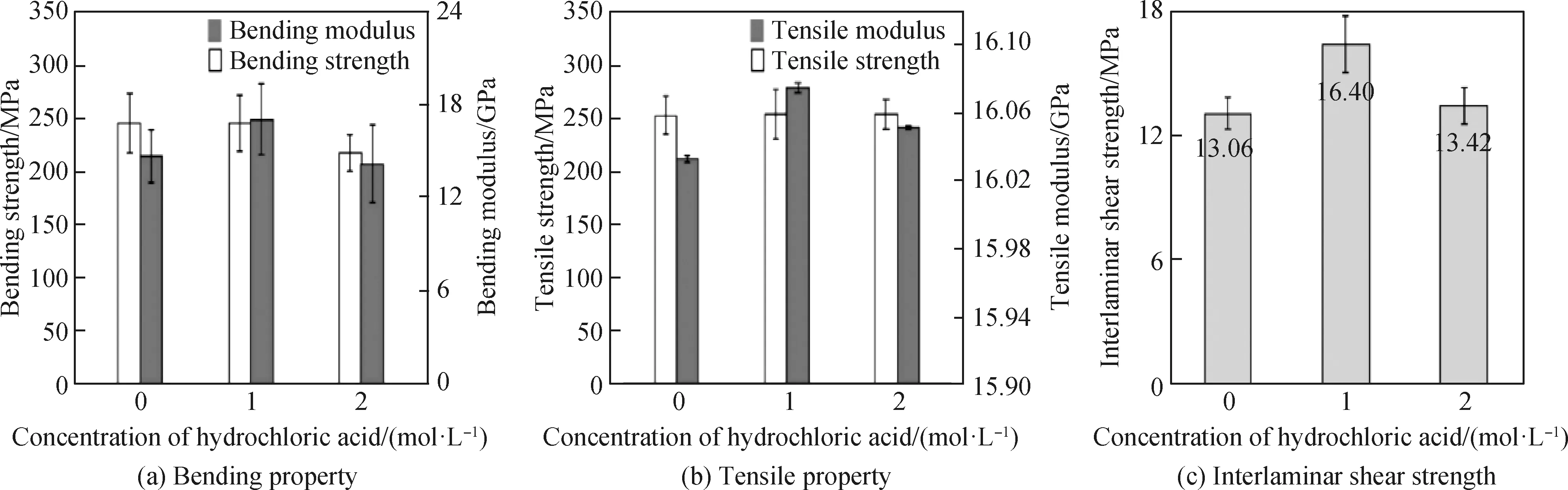

李静等[49]和李伟娜[50]采用盐酸对玄武岩纤维进行表面刻蚀处理,发现随着盐酸浓度的增加,玄武岩纤维单丝拉伸强度呈加速下降的趋势。在盐酸浓度为1 mol/L时,纤维表面偶联剂吸附量达到最大值,且制得的玄武岩纤维/KH550环氧树脂复合材料的弯曲性能、拉伸性能和层间剪切强度最优,如图6所示。

图6 不同浓度盐酸刻蚀玄武岩纤维后玄武岩纤维/环氧树脂复合材料的力学性能[49]Fig.6 Mechanical properties of basalt fiber/epoxy resin composites after etching basalt fiber with different HCl concentrations[49]

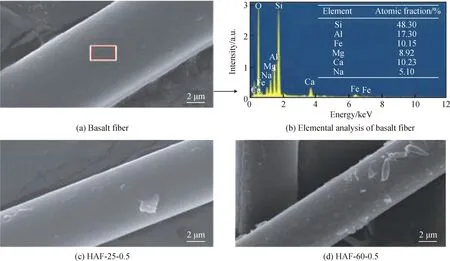

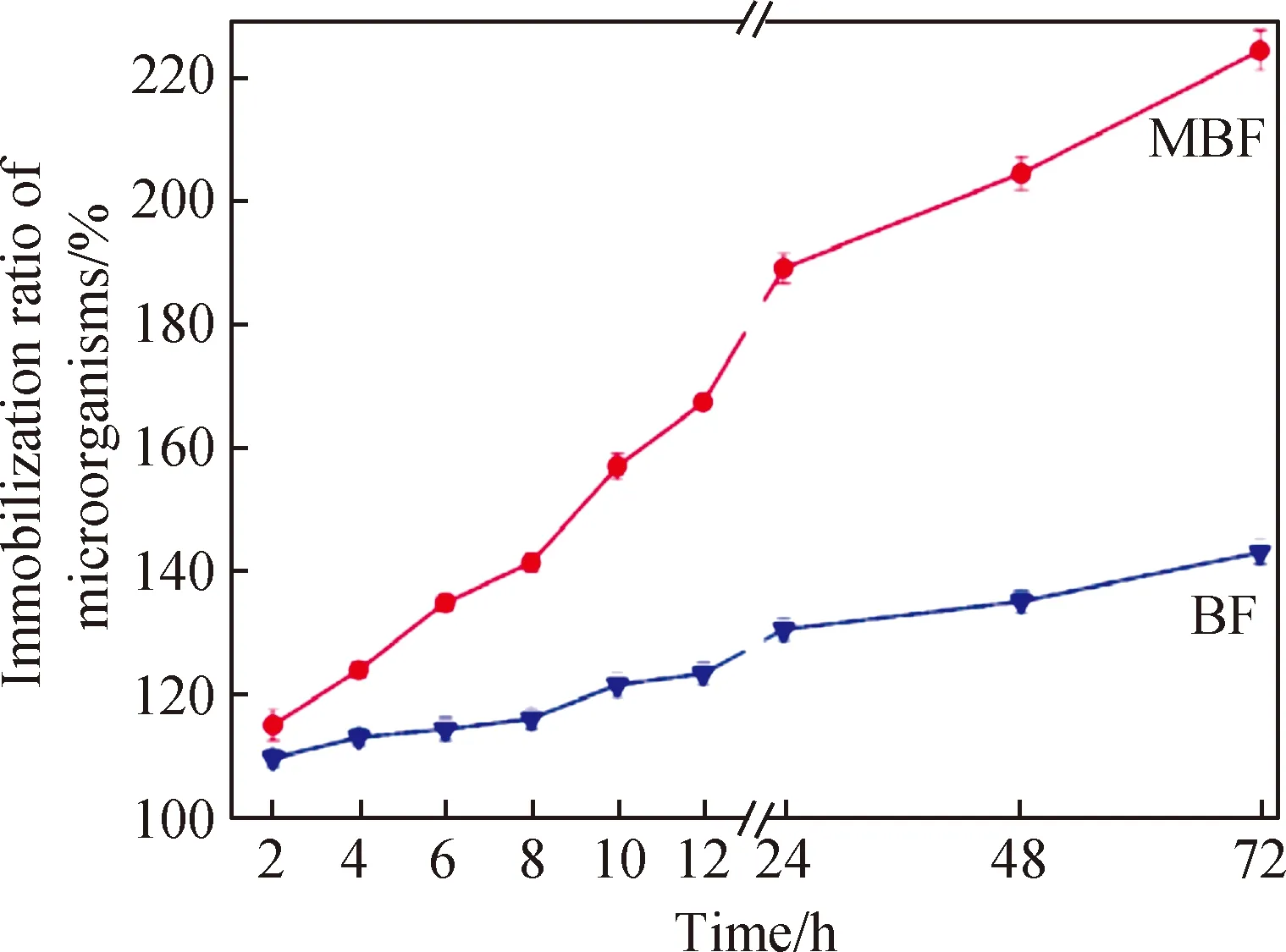

邓穆玲等[51]采用不同浓度的NaOH溶液在不同温度下对玄武岩纤维进行表面碱刻蚀处理,发现随着NaOH溶液浓度以及温度的升高,纤维质量均呈下降趋势。碱刻蚀前后纤维表面的微观形貌如图7所示,能够看出纤维表面变得粗糙且在100 ℃最为明显,但对纤维原有玻璃态不产生破坏。且经改性后的纤维能提高地质聚合物基体的韧性,与未掺入纤维的地质聚合物相比,其抗拉强度提高了154%,压折比降低了41%。

图7 不同浓度NaOH刻蚀前后玄武岩纤维的微观形貌和元素分析[51]Fig.7 Microcosmic morphology and elemental analysis of basalt fiber before and after etching with different NaOH concentrations[51]

解玉洁等[52]则采用1 mol/L的盐酸和氢氧化钠分别对玄武岩纤维进行刻蚀改性,改性后纤维表面粗糙度增大,且碱刻蚀程度更明显,比表面积的增加有利于微生物在其表面附着。另外通过毒性分析发现经酸碱刻蚀改性的玄武岩纤维对微生物并无毒性抑制作用,且表现出更好的生物亲和性。Ni等[53]采用氢氧化钾和L-谷氨酸侵蚀处理玄武岩纤维,经刻蚀后纤维亲水性增强,表面粗糙度增加,能引入更多的活性位点来积累大量的谷氨酸官能团,使其亲生物性能也得到增强,提高了改性玄武岩纤维生物载体吸附微生物的能力,在微生物载体处理废水污水中起到较高能效。

以上可以看出酸碱刻蚀改性主要是通过增强纤维表面粗糙度来扩大其比表面积,增大表面活性基团,使其与复合材料的锚固作用得到增强,此外,近年来经酸碱改性后的玄武岩纤维在废水处理领域也显示出巨大的应用潜力。

3.3 偶联剂改性

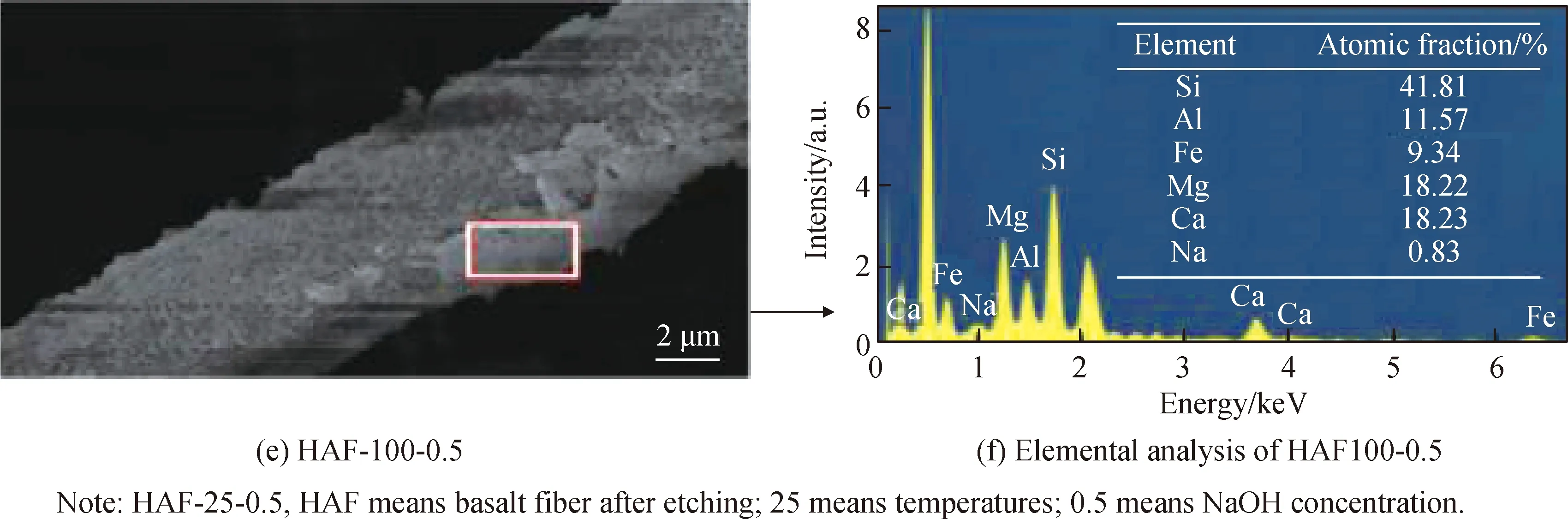

偶联剂改性是根据偶联剂本身化学结构上具有双官能团的特点,将其中一端有特定活性的官能团接枝到纤维表面发生反应形成化学键,而另一端则与基体树脂发生反应,起到“桥梁”连接作用,增大了纤维与树脂基体之间的黏附力[54-56]。偶联剂改性处理纤维的优点为其对纤维本身的力学性能不造成影响,且界面改性效果相对较好。偶联剂的种类繁多,包括硅烷偶联剂(KH550、KH560、KH570)、铝锆偶联剂等[57],也可与其他化学物质进行复配,其中研究、应用较多的为硅烷偶联剂KH550。运用硅烷偶联剂改性玄武岩纤维表面的机理为硅烷偶联剂能够水解,其中烷基被羟基所取代形成硅醇键,硅醇键进一步与玄武岩纤维表面的Si—OH键发生反应生成氢键或Si—O—Si键。偶联剂对纤维表面改性作用效果受偶联剂的种类、含量及其本身水解程度影响,图8为KH550与玄武岩纤维表面的作用机理[58]。

图8 KH550与玄武岩纤维表面的结合机理[58]Fig.8 Bonding mechanism between KH550 and basalt fiber surface[58]

图9 复合材料的应力-应变曲线[61]Fig.9 Stress-strain curves of the composites[61]

柳力等[58]采用KH550对玄武岩纤维表面进行处理,研究表明,KH550溶液对玄武岩纤维的表面特性有明显改善,浸润性能增强,在表面形成了稳定且大量的Si—O键,改性后的玄武岩纤维耐热性提高,与沥青之间黏聚力得到增强,与未经过处理的玄武岩纤维相比,改性后的纤维吸持沥青的能力提高了40.3%。宋秋霞等[59]则使用KH550对不同品种的玄武岩纤维进行表面改性处理,研究其对玄武岩单丝拉伸性能的影响,结果表明,运用KH550对玄武岩纤维进行表面改性处理,能够达到表面处理的目的而不损伤玄武岩单丝的拉伸性能,这在一定程度上可以弥补玄武岩纤维生产工艺的不足。Jia等[60]使用三种不同的硅烷偶联剂对玄武岩纤维进行改性处理,发现改性后纤维表面粗糙度增加,而在去离子水中,纤维表面接触角随着硅烷偶联剂中氨基数量的增加呈减少趋势,且氨基硅烷偶联剂改性玄武岩纤维可以显著提高复合材料的力学性能和热学性能,其中二氨基硅烷偶联剂对玄武岩纤维/高性能热塑性聚二氮杂萘酮醚腈酮(BF/PPENK)的界面改性效果最好,有效提高了拉伸强度、弯曲强度、玻璃化转变温度Tg和层间剪切强度。Arslan等[61]研究了三种不同硅烷偶联剂即(3-氨基丙基)三乙氧基硅烷(AP)、(3-缩水甘油氧基丙基)三甲氧基硅烷(GP)和(3-三甲氧基甲硅烷基)甲基丙烯酸丙酯(MA)对玄武岩纤维增强聚对苯二甲酸丁二醇酯(PBT)复合材料力学性能的影响,图9为复合材料的应力-应变曲线。硅烷偶联剂的使用增强了玄武岩纤维和PBT之间的界面黏合力,所得复合材料拉伸强度和弹性模量得到显著增加,而弯曲强度和冲击强度没有显著变化,且从弯曲强度和弹性模量来看,GP的处理效果最好。

由偶联剂改性可以看出,经偶联剂改性后纤维的浸润性能明显改善,表面粗糙度增加,与此同时,当纤维与水泥、树脂等材料进行作用时界面之间的摩擦力会得到提高,使其在沥青基、聚合物基等复合材料应用中发挥更好的性能,进一步提高复合材料的物理力学性能和热学性能,最终运用到基础建材、军工化工等领域。

3.4 表面涂层改性

与其他改性方法相比,纤维表面涂层改性是一种比较灵活方便的改性方法,能够根据不同要求配制改性剂,对纤维实行定向改性。在纤维表面涂覆其他物质,一方面引入新的官能团,另一方面又能对纤维表面起到一种保护层的作用,改善纤维表面化学惰性,增大表面粗糙度,消除界面应力,增大纤维和基体之间的黏结力。该方法对于纤维本身性能损害极低,改性剂种类多样且设计性强,因此是一种比较实用的改性方法,而改性后纤维的性能则取决于涂层物质的组成成分和结构[62]。然而,我国当前较为缺失高性能涂层的配方。表面涂层处理方法主要有气相沉积法、偶联剂涂层、表面电聚合、聚合物涂层等。

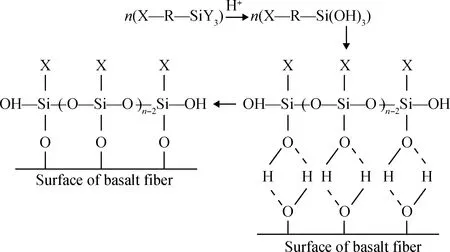

图10 不同培养时间下玄武岩纤维和MBF的 微生物固定化率[63]Fig.10 Immobilization ratio of microorganisms on basalt fiber and MBF at different culture time[63]

Zhang等[63]使用亲水性阳离子聚合物(十六烷基三甲基氯化铵,CTAC)对玄武岩纤维进行了改性,改性后的纤维表面带正电荷(N+(CH3)3),具有亲水性,与未改性的带负电、疏水的玄武岩纤维表面相比,带正电荷、亲水性的改性玄武岩纤维(modified basalt fiber, MBF)表面具有更高的生物附着率、更短的生物膜形成时间和更多的微生物种类。在培养72 h后,生物载体的微生物固定率从141.64%(玄武岩纤维)提高到224.74%(MBF),图10为玄武岩纤维与MBF不同培养时间下的生物量附着图。这一研究成果表明改性可以提高纤维对于微生物的附着力,为玄武岩纤维的应用拓展了新的领域。

Preda等[64]通过氧化锌化学沉积法对玄武岩纤维进行改性,得到纳米结构界面,发现经处理后亲水性玄武岩织物转化为疏水性玄武岩织物,接触角约增加到130°,纤维表面界面剪切强度显著提高约42%,而原始玄武岩纤维抗拉强度退化有限(降低约17%),这显著提高了玄武岩/环氧树脂复合材料力学性能,此研究也为通过设计氧化锌纳米结构界面以达到增强聚合物和玄武岩纤维复合材料的力学性能提供了新的思路。Hao等[65]用化学沉积法成功在纤维表面沉积了一层15~30 nm厚的热解碳涂层,这使绝缘纤维具有导电性。此外,涂层使玄武岩纤维在应变下表现出压阻效应,应变系数为0.98。以经处理的玄武岩纤维为增强剂,环氧树脂为聚合物基体,制备了模型纤维增强复合材料,复合材料的拉伸强度得到增强,当应变为1.4%~3.9%时,纤维增强复合材料样品的电阻以“倾斜台阶”的方式急剧增加,最高应变系数为38.6,这表明具有热解碳涂层的玄武岩纤维既可用作增强材料,也可在监测复合材料结构损伤领域发挥巨大作用。Cai等[66]采用魔芋葡甘聚糖在碱性条件下脱乙酰形成水凝胶,水凝胶在玄武岩纤维织物表面形成涂层,该涂层使玄武岩纤维织物的机械性能增强,在空气中获得超亲水性和在水条件下具有稳定的超疏油性。Wang等[67-68]合成了水溶性聚硅氧烷并涂覆在玄武岩纤维表面以提高其耐热性,经涂敷后纤维表面摩擦系数降低,表面能增加,涂层可以修复纤维表面的微缺陷,且改性后纤维在300 ℃时能够保持76%以上的机械强度,是未定型纤维的3.8倍,400 ℃时保持49%以上的机械强度,是未定型纤维的2.4倍。Wang等[67-68]还制备了不同磷酸酯基团含量的淀粉磷酸酯浆料,并涂覆在玄武岩纤维表面,发现纤维表面粗糙度和表面积随着磷酸基团数量增加而增加,最佳上浆纤维的断裂强力比未上浆纤维高47.8%,断裂伸长率比原纤维高12.6%,纤维的耐磨性能得到明显增强。

涂层改性研究成果表明,在纤维表面增加无机或有机涂层均可显著地改善纤维的综合性能,除传统的性质如力学性能、表面粗糙度能得到显著的提升外,由于涂层改性的设计性强,通过一定的手段还能让纤维拥有优异的微生物附着性能、导电性、超疏油性,使其在能环保领域,如处理污水废水、石油泄漏等环境污染问题上发挥作用。

3.5 复合改性方法

复合改性是采用复合改性剂和复合改性工艺对纤维表面进行改性,获得纤维性能的协同提升效果。

Zheng等[69]先用冰醋酸溶液(HAc)对玄武岩纤维表面进行粗化,然后用二(三甲氧基硅基丙基)氨进行改性,最后将纳米SiO2加载到玄武岩纤维表面,研究改性玄武岩纤维对油井水泥力学性能的影响,发现在80 ℃常压固化28 d后,当加入0.75%(质量分数)的改性玄武岩纤维时,水泥石的抗弯强度分别比空白水泥石和未改性玄武岩纤维水泥石提高了37.5%和27.3%,此外改性玄武岩纤维水泥石的抗压强度也得到了一定程度的提高。别依诺等[70]采用纳米SiO2粒子协同硅烷偶联剂对玄武岩纤维进行表面改性,结果表明,与偶联剂单独改性的玄武岩纤维相比,经纳米SiO2-硅烷改性的玄武岩纤维单丝强度、浸胶纱拉伸强度分别提高了15.6%、5.0%,纤维的表面粗糙度也得到增加。此外,与只经硅烷偶联剂改性的玄武岩纤维相比,改性后的玄武岩纤维/环氧树脂复合材料的弯曲模量提高了28%,弯曲强度提高了39%,蠕变性能得到显著提高。Wei等[71]首先采用溶胶-凝胶法合成了二氧化硅纳米颗粒,然后将偶联剂大分子接枝到其上,用合成的环氧树脂/SiO2浆料对玄武岩纤维进行了改性,经改性后,纤维表面获得了一层涂层,表面变粗糙,另外纤维的抗拉强度提高了30%,纤维增强复合材料的层间剪切强度也提高了15%。Liu等[72]则采用氢氧化钠溶液和KH550协同处理玄武岩纤维,发现在氢氧化钠刻蚀后,表面粗糙度与纤维表面Si—OH的数量获得增加,得到氢氧化钠溶液的最佳浓度为15 g/L,KH550的最佳剂量为2%(质量分数)时,玄武岩纤维与聚乳酸树脂制备的复合材料力学性能最优,此研究也为提高玄武岩纤维与聚乳酸树脂之间的相容性提供了一种新方法,同时也拓展了玄武岩纤维及其复合材料的应用领域。复合改性研究结果表明,其改性效果往往优于单一试剂或单一工艺改性,复合改性将成为未来该领域的发展方向。

4 玄武岩纤维的应用

近年来,随着我国综合国力以及科研技术的提升,玄武岩纤维产业在我国得以快速发展,并取得了一系列的成就。最近十余年来我国连续玄武岩纤维的年产量一直处于稳步上升状态,当前我国生产技术水平已位于世界前列,并拥有自主的工艺制造技术,正超越其他国家成为玄武岩纤维生产大国,产量已超过世界其他国家产量的总和,并且不断向国外出口。以玄武岩纤维(无捻粗纱、纺织纱、短切纱等)为基础,可直接进行纺纱将其做成纤维布,也可以直接做成缠绕纱或短切纱进行使用[73]。近年来,改性玄武岩纤维作为新型废水处理生物载体的绿色可持续材料的研究正成为一个玄武岩纤维应用的新方向[74]。玄武岩纤维制品及其复合材料已经在土木建筑、汽车船舶、石油化工以及国防航空等领域得到了广泛运用[75-79]。

在土木建筑领域,玄武岩纤维可以用来增强水泥混凝土,被广泛应用于公路、桥梁、房屋建设等,还能制成玄武岩纤维复合筋用来替代钢筋,具有更好的抗疲劳、高强度、耐腐蚀性能,在港口码头、地震观测站等领域做出重要贡献。在汽车船舶领域,玄武岩纤维能显著减轻汽车负重,提升汽车安全系数和减少能源消耗,其中玄武岩纤维增强复合材料还能参与制作汽车各种零部件,例如座舱底板、刹车片、后视镜等,也能作为船舶的复合材料制作船艇,提升船体的耐腐蚀性和隔音性。在石油化工领域,玄武岩纤维可以和树脂基体制作复合管道材料用来开采石油、运输石油、天然气、腐蚀性溶液等,其管道材料的制作成本低、使用寿命长、质量低且耐腐蚀性强。在国防航空领域,玄武岩纤维可以制作飞机、潜艇、雷达、导弹等军工领域机体的零部件,在某些部位代替碳纤维,降低生产成本,并提升性能。

5 结 语

玄武岩纤维拥有出色的综合性能,应用领域十分广阔,应用前景也较好。采用不同改性方法对玄武岩纤维表面进行处理均有良好的改性效果,无论是对于纤维本身还是对于纤维增强复合材料,其性能均有显著提升,然而各种改性方法都有一定的优点和不足之处。

1)等离子体改性无需使用化学试剂便可对纤维表面进行改性,改性效果较好且不损害纤维内部,但其受多种因素影响,目前应探索最优化的工艺参数,开发成熟的设备工艺。

2)酸碱刻蚀改性可以增强纤维与基体之间的界面结合力,增大纤维表面粗糙度,但会对纤维表面有一定的损伤,且对环境会产生一定的污染,当前研究较多的是用NaOH和HCl溶液对纤维表面进行刻蚀,其他酸、碱性溶液改性的研究报道较少。

3)表面涂层改性由于其方便灵活性,对纤维本体结构无损害,在当今使用得越来越多,但正是由于浸润剂的多样性,我国目前缺乏高性能纤维的浸润剂配方,这在很大程度上限制了我国纤维增强复合材料的发展。研发新的具有鲜明应用针对性的改性剂是本领域在未来急需解决的问题。

4)偶联剂的改性应用能够增强玄武岩纤维的界面黏结性能,改性效果较好,两种或多种改性方法复合的改性效果往往优于单一改性方法,复合改性将成为研究热点和研发趋势之一。