聚乙烯醇纤维混凝土动态断裂过程试验研究

2023-03-14杨国梁张志飞毕京九董智文

杨国梁,李 峰,张志飞,毕京九,董智文,李 影

(中国矿业大学(北京)力学与建筑工程学院,北京 100083)

0 引 言

高延性水泥基复合混凝土是一种新型高性能水泥基复合材料(engineering cementitious composites, ECC)[1-3],具有高延性、高耗能能力、抗侵蚀性、抗冲击性和耐磨性等特点,在建成结构的裂缝控制和工程修复方面具有重要作用,其优异的韧性和吸能能力能够有效吸收冲击荷载的能量,在防护工程建造[4]等领域也极具应用价值。

聚乙烯醇(polyvinyl alcohol, PVA)纤维具有强度高、伸度低、耐磨、抗酸碱、耐候性好的优点,并与水泥、石膏等基材有良好的亲和力和结合性,成为纤维混凝土选取的重要研究方向[5]。但目前关于PVA纤维体积掺量对PVA材料强度的影响还没有统一的结论:有学者通过试验发现随着纤维体积掺量的增加(0%增加至2%),孔隙率升高使试件劣化,试件抗压强度逐渐降低[6-7];有的学者则认为随着纤维体积掺量的增加,存在较优的掺量区间,聚乙烯醇纤维增强水泥基复合材料(PVA-ECC)的加入可以提高试件的强度。国内徐世烺团队[8-10]成功配制出了添加PVA纤维的超高韧性水泥基复合材料,并对其力学性能开展了一系列研究。谢磊等[11]对5种纤维体积掺量(0%、0.5%、1.0%、1.5%和2.0%)的PVA-ECC试件进行动态冲击压缩试验,试验发现PVA纤维的掺入对动态强度增强因子、冲击韧性和抗破碎能力有明显提高作用,并随纤维掺量的增加而进一步增强。祝和意等[12]对不同纤维体积掺量的PVA-ECC试件进行抗弯和抗压试验,通过试验发现PVA纤维体积掺量从1%增加至2%时会使抗压强度持续升高。罗毅等[13]通过正交试验的方法研究了纤维体积掺量对PVA-ECC流动性和抗折性能的影响,发现当纤维掺量不超过0.5%时,纤维对抗折强度没有明显影响,当纤维掺量超过0.5%时,抗折强度有着较大的提高。Liew等[14]和Merchant等[15]均通过研究发现PVA纤维体积掺量小于1%时,纤维的分散程度高,材料的强度随着纤维体积掺量的提高而提高,但继续增大纤维体积掺量会降低材料的密实度,降低试件强度。在动载作用下,材料表现出黏性特征,破坏过程更加复杂,纤维掺量对PVA-ECC动态断裂特性的影响需更深入探讨。

混凝土材料破坏的过程是损伤持续发展的过程,这一破坏过程实质上是裂纹的发育、扩展到贯通的损伤发展过程[16]。混凝土破坏只是损伤发展的最终阶段,要完整地描述混凝土破坏的非线性特征,必须对其裂纹的起裂、扩展和贯通的过程进行研究。在试件构型的选取上,混凝土作为类岩石试件,可以使用中心切槽半圆盘弯曲(notched semi-circular bend, NSCB)试件来确定动态断裂韧度[17]。裂缝尖端张开位移(crack tip opening displacement, CTOD)被认为是与混凝土材料性质相关的参数,临界裂缝尖端张开位移(CTODC)值是研究材料断裂的重要参数[18-19]。CTODC可由裂缝嘴张开位移值(crack mouth opening displacement, CMOD)间接计算[20],也可以通过无损检测的方式直接确定峰值荷载对应的临界裂缝尖端张开位移值[21],数字图像相关(digital image correlate, DIC)方法作为一种无损检测技术可以应用于对混凝土断裂过程的研究[22-25],如果在PVA纤维混凝土的动态断裂过程研究中引入DIC技术,并统一触发参数,则可以同步获得其应力变化与裂纹发展之间的关系,有利于进一步揭示PVA-ECC的动态断裂机理。

本文选取5种体积掺量的PVA纤维混凝土NSCB试件,并在试件表面进行喷斑处理,通过分离式霍普金森压杆(split Hopkinson press bar, SHPB)装置对各组试件开展冲击试验,并通过高速摄影系统记录试件的动态断裂过程,借助DIC技术对试件裂纹的起裂和断裂过程进行监测,研究纤维体积掺量对试件裂纹动态起裂和扩展过程的影响。

1 实 验

1.1 原材料

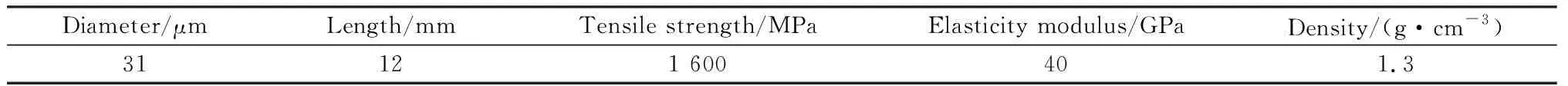

试件制备所用材料为:42.5普通硅酸盐水泥、河砂(燕新控股集团有限公司)、聚羧酸高性能减水剂(减水率大于35%)、水、一级粉煤灰、PVA纤维(日本可乐丽高模)。PVA纤维性质见表1。

表1 PVA纤维基本材料性质Table 1 Basic material properties of PVA fiber

1.2 试样制备

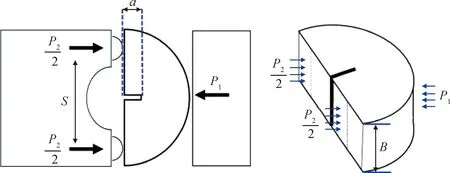

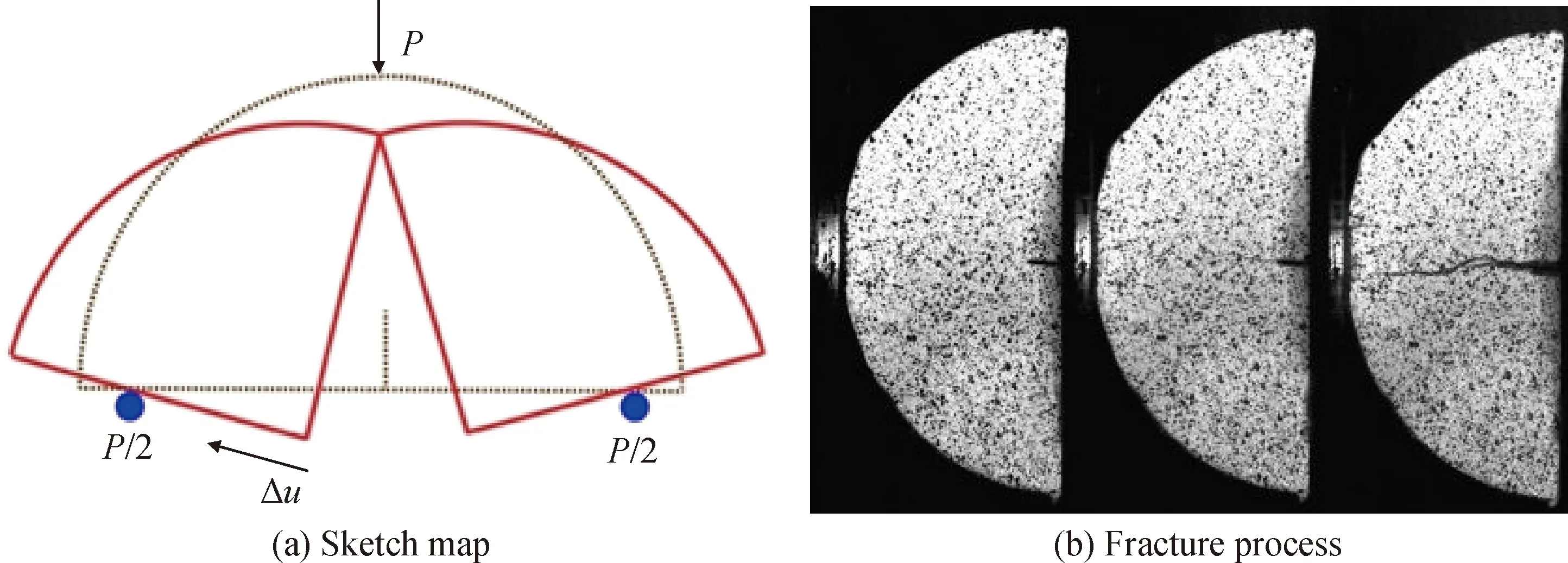

图1为NSCB试件构型示意图。NSCB试件的半径R为25 mm,厚度B为22 mm,预制裂纹长度ɑ为5 mm;试件支座跨度S为27.5 mm(P1为投射杆作用力,P2为入射杆作用力)。根据国际岩石力学与岩石工程学会(ISRM)关于NSCB试件的试验要求[17],对尺寸数据进行无量纲化处理,即:αa=a/R,αB=B/R,αS=S/D(D为NSCB试件直径)。本试验中,αa=0.2,αB=0.88,αS=0.55。

图1 NSCB试件构型示意图Fig.1 Schematic diagram of NSCB specimen

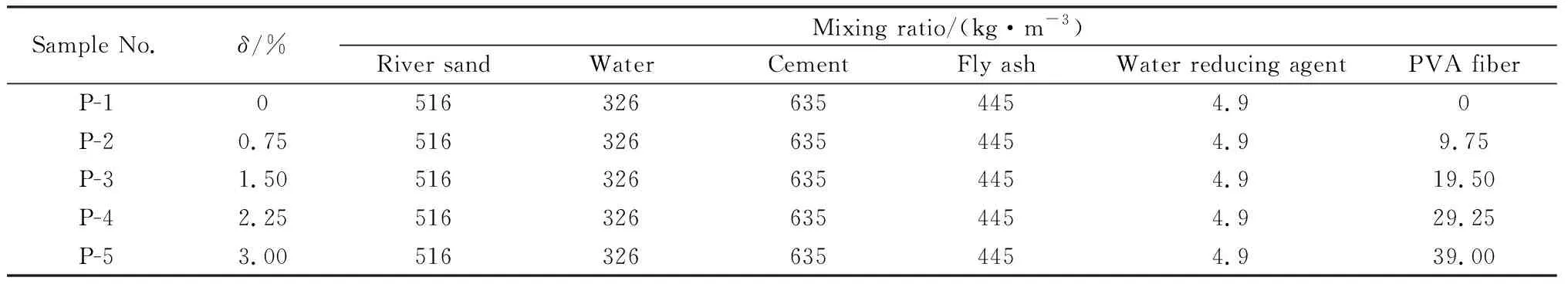

为了研究PVA纤维体积掺量对试件动态断裂过程的影响,本文设置5个纤维体积分数,按纤维体积掺量0%、0.75%、1.50%、2.25%和3.00%分为5个对照组,试件编号方式以“P-1-3-1”试件为例,该编号意义为,“P-1”代表其组号,“-3”代表冲击速度为3 m/s,“-1”代表第一次试验试件。不同PVA纤维体积掺量(δ,单位%)的ECC试样的配合比如表2所示。

表2 PVA-ECC的配合比Table 2 Mixing ratio of PVA-ECC

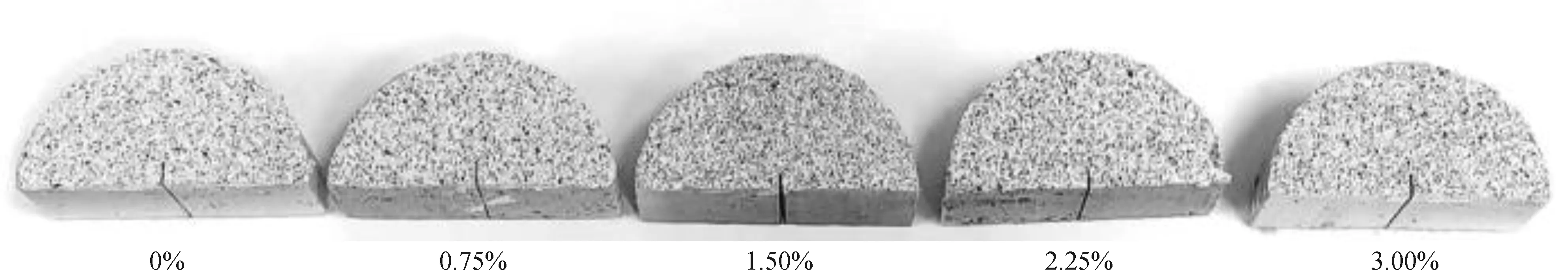

将所需基材放入搅拌机搅拌,为保证PVA纤维在浆体中均匀分散,在搅拌过程中应逐步、均匀地撒入PVA纤维,搅拌完成后将PVA-ECC浆体倒入150 mm×150 mm×550 mm的长方体模具中,养护28 d后取出,经取芯、切割、研磨后制备成直径为50 mm、厚度为22 mm的圆盘,用线锯将圆盘试件对半分为两个半圆盘试件,在半圆盘直径的中部切设计长度的垂直预制缝,同时为了分析试件动态断裂的全过程,按照数字图像相关方法的技术要求[26],对本文所制NSCB试件进行了喷斑处理,喷斑后的NSCB试件如图2所示。

图2 喷斑后NSCB试件的照片Fig.2 Images of NSCB specimens after spray spot

1.3 试验原理及试验方案

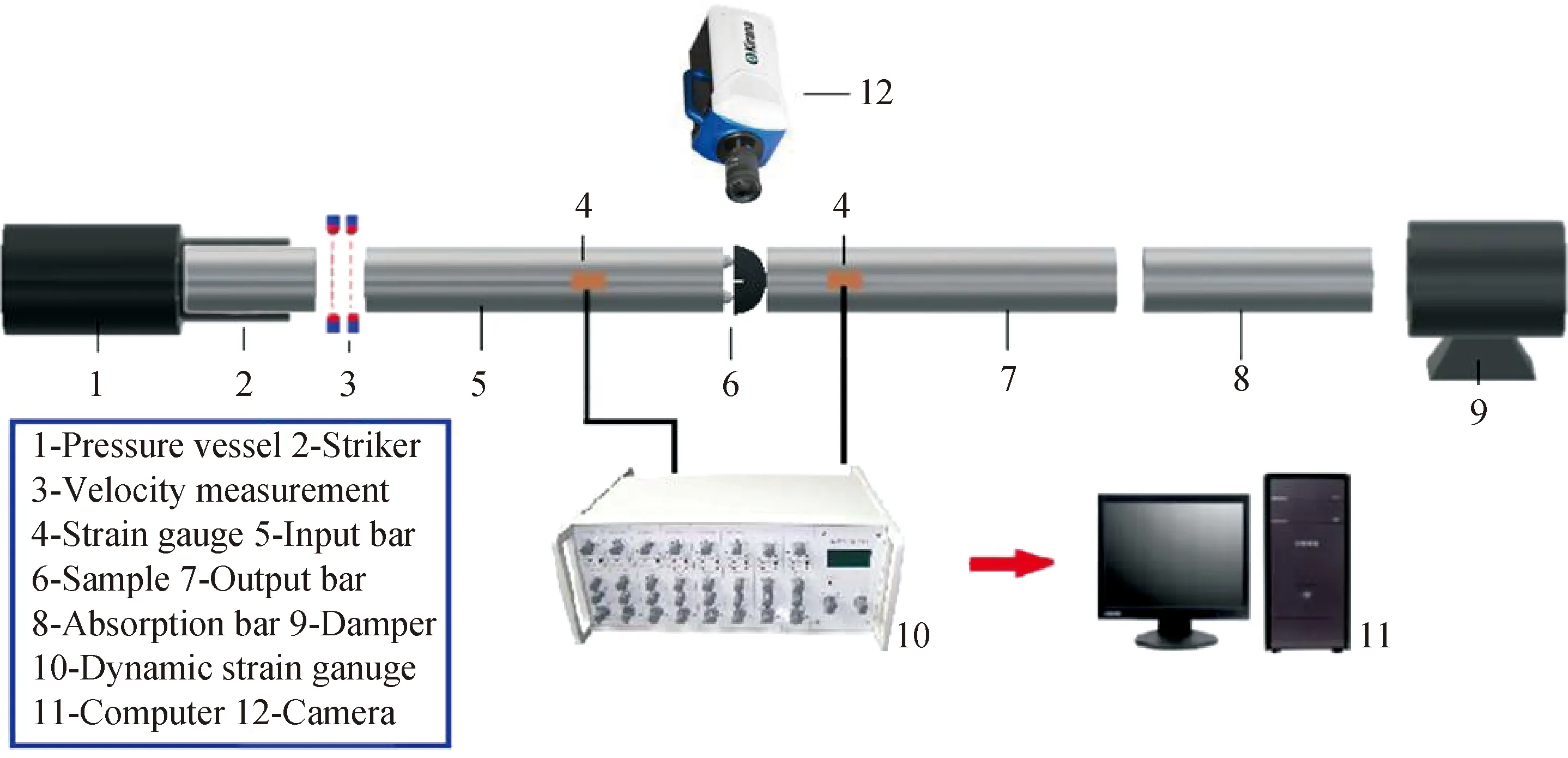

本试验在中国矿业大学(北京)超高速实验室进行,试验所用SHPB系统直径为50 mm,杆的密度为7 900 kg/m3,弹性模量为210 GPa,同时为探究不同纤维体积掺量PVA-ECC试件的动态断裂破坏机理,本文试验通过高速相机对NSCB试件的动态断裂过程进行了记录,触发设置与应力波波形记录软件同步触发,高速相机图像的分辨率为924×768,帧率设置为每秒拍摄100 000张图片,即每张图片间隔时间为10 μs,空间分辨率为每毫米10.34个像素,现场布置如图3所示。

图3 SHPB试验布置Fig.3 SHPB test layout

(1)

式中:R为试件半径;B为试件厚度;S为三点弯头两支撑点间的跨距;F(t)为试件两端动荷载历程;Y(αa)是仅与αa(即裂纹尺寸)有关的无量纲化应力强度因子数值,且可以通过数值模拟方法获得,取决于预制裂纹的几何参数。由文献[20],当αS为0.55时,Y(αa)函数可表示为

(2)

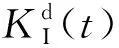

图4所示为本文典型试件的动态力平衡的验证图,可见本文试验过程中试件保持了较好的应力平衡,起裂过程满足动态力平衡假定。

对各组NSCB试件开展相同冲击速度梯度下的冲击试验,设置冲击速度3 m/s,每组试验重复3次。

图4 力平衡的验证Fig.4 Verification of force balance

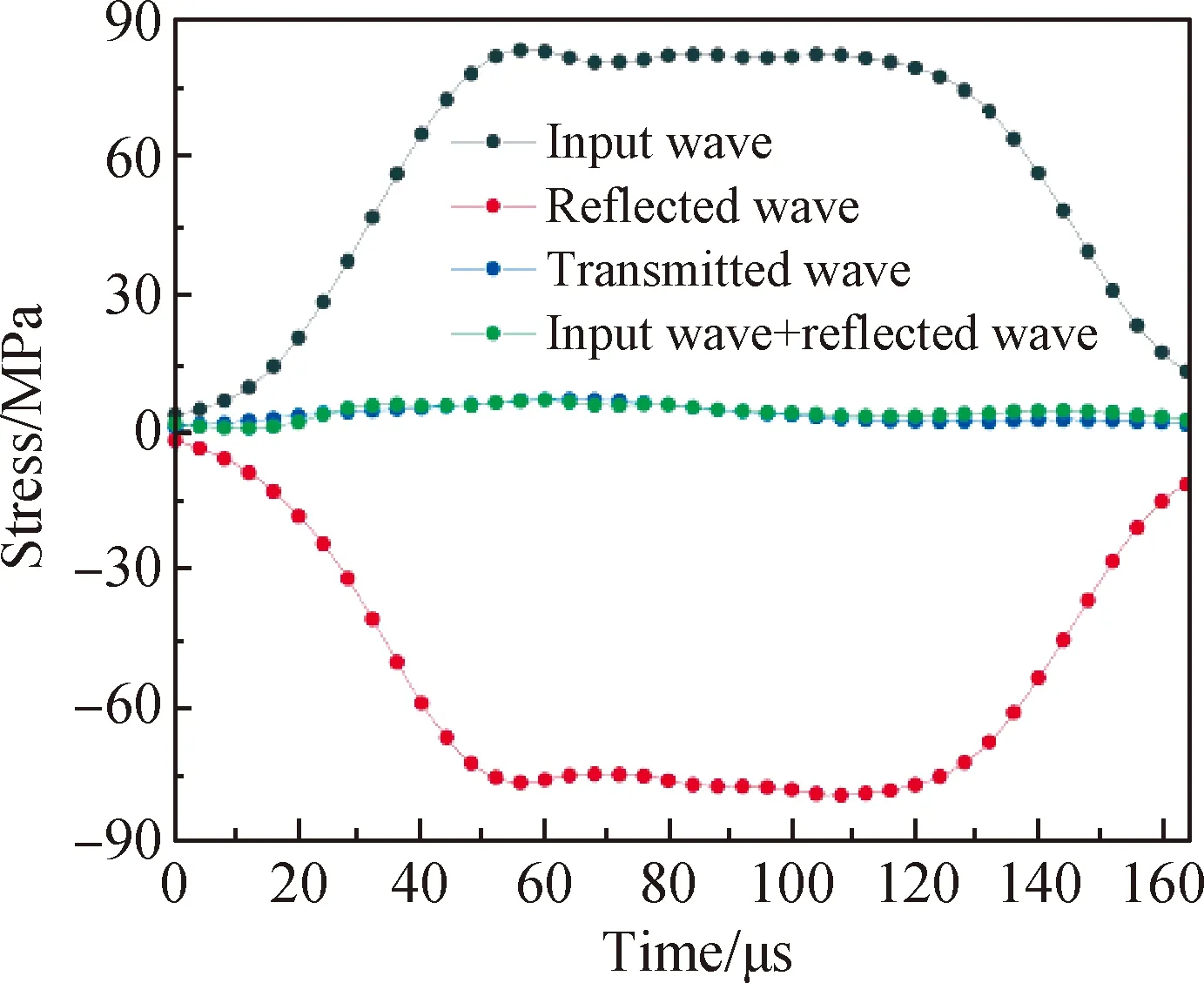

图5 加载率的确定Fig.5 Determination of loading rate

2 结果与讨论

2.1 裂纹扩展过程

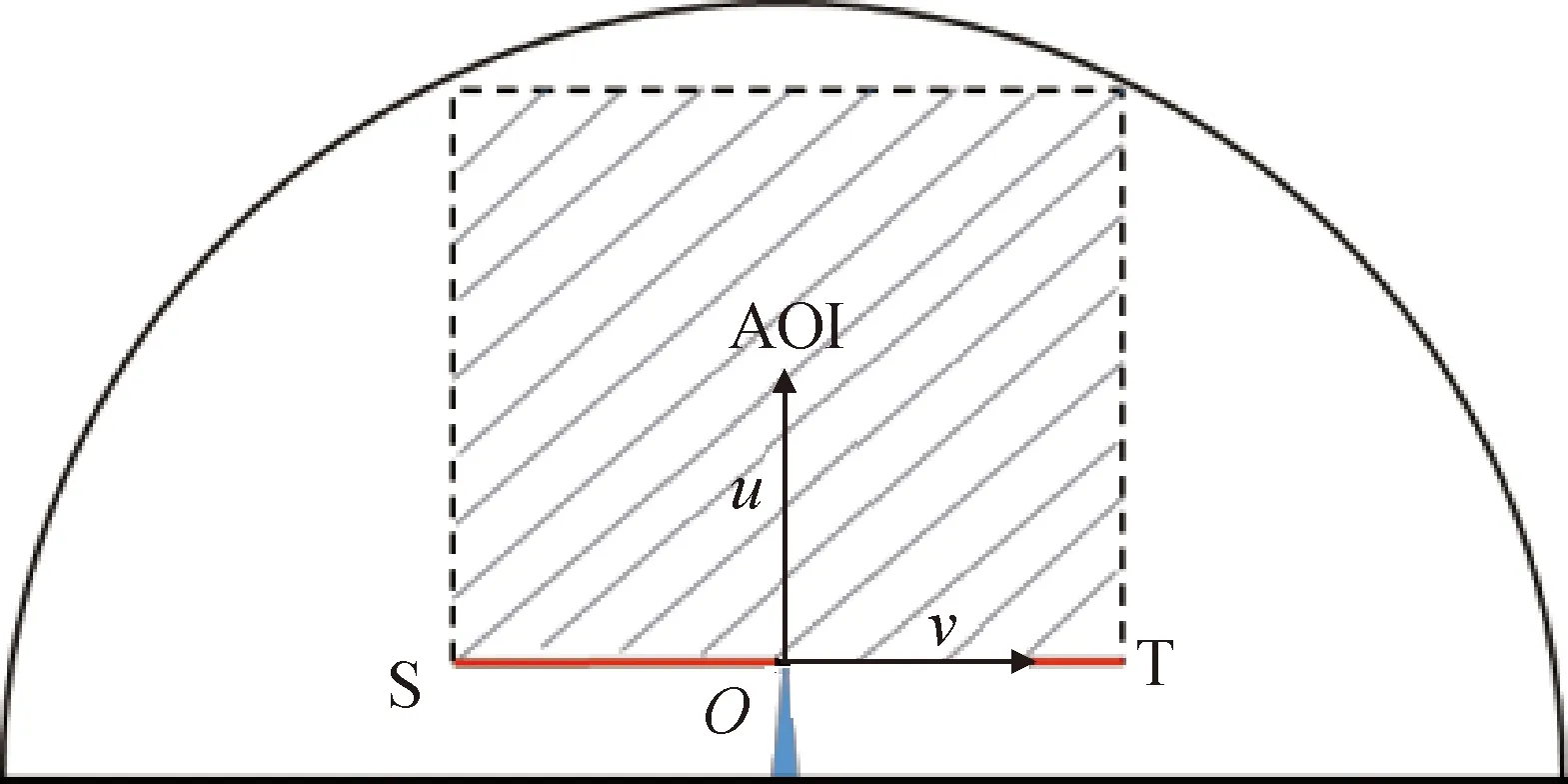

图6 DIC计算区域Fig.6 DIC calculation area

混凝土的断裂并不是在瞬间发生的,而是具有显著的时效历程,在裂纹扩展前,试件裂纹尖端会出现微裂纹区[25],在裂纹起裂后,混凝土基质间仍存在黏结效应,裂纹的扩展仍需克服骨料间的黏聚力,因此对混凝土材料动态断裂特性的研究,不仅要着眼于动态起裂韧度的研究,更应深入分析其动态断裂过程。本节试验设置了高速相机对PVA纤维混凝土NSCB试件的I型动态断裂过程进行记录,并使用VIC-2D软件对所拍摄的图像进行后处理,选择试件方形区域为计算区域(AOI区域),获得并分析了试件位移场与应变场情况,AOI区域如图6所示,ST线为裂尖切线。

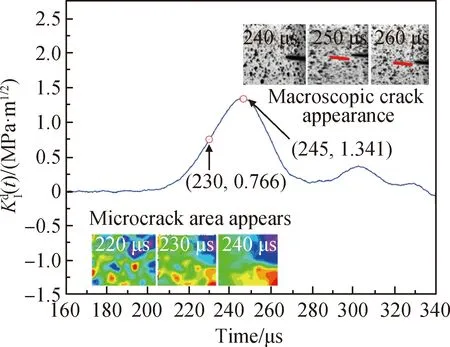

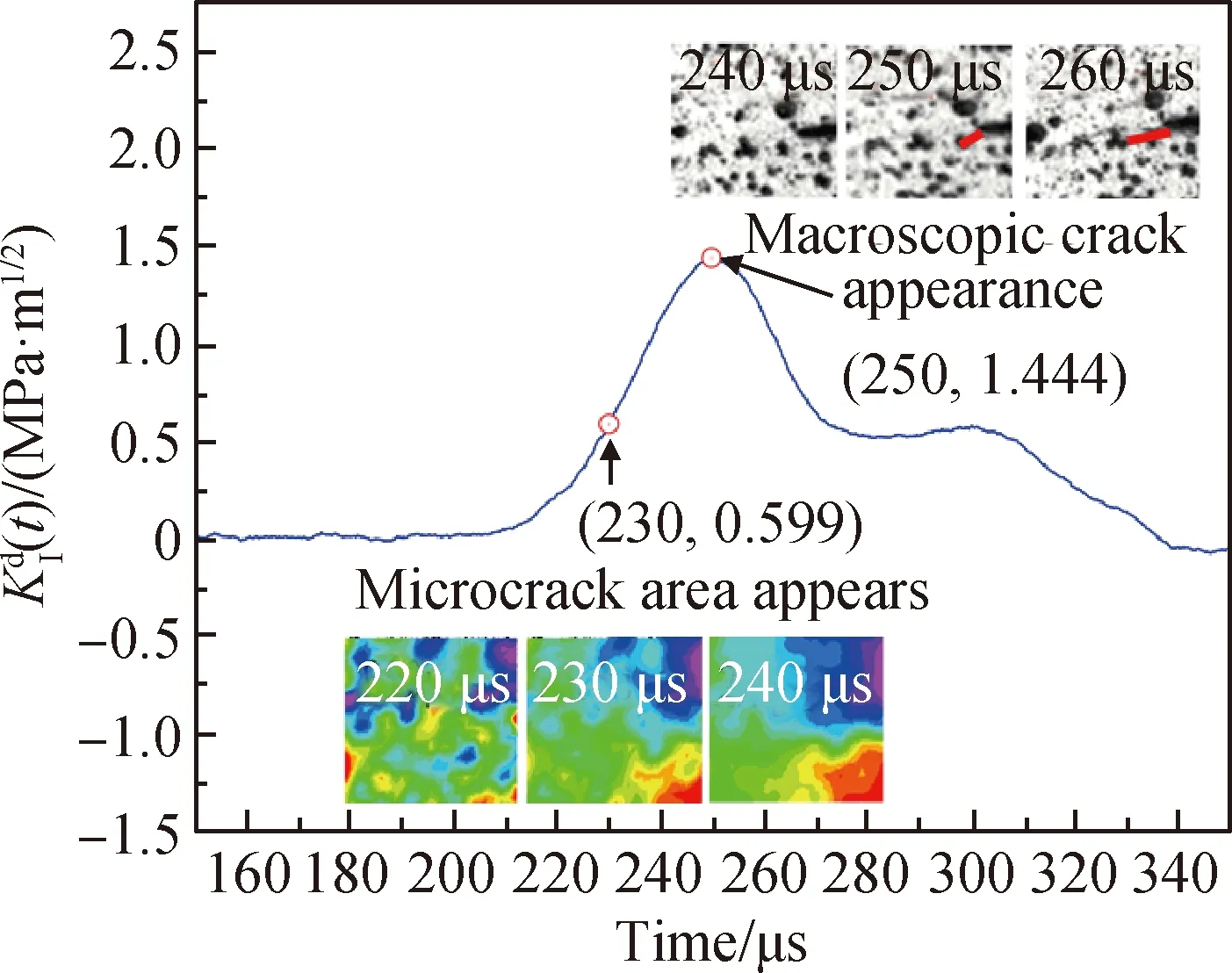

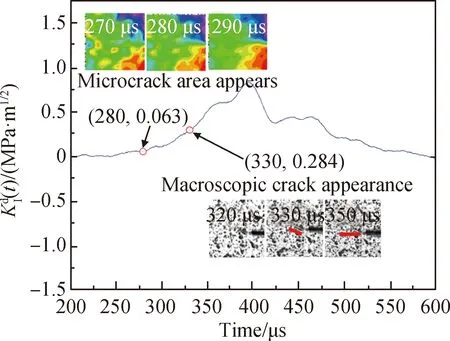

为了对数字图像和加载历程进行同步分析,设置动态应变仪和高速相机同时触发,对霍普金森杆数据进行修正后,得到试件荷载历程中的裂纹发展过程,典型试件荷载历程与裂纹起裂过程如图7~图10所示。

对比图7~图10,可以发现当PVA纤维掺量小于1.50%时,试件发生开始出现宏观裂纹的时刻接近荷载的峰值时刻,当PVA纤维掺量超过1.50%时,这一现象出现变化,裂尖出现宏观裂纹的时刻开始提前,究其原因是纤维添加较少的试件仍存在较大脆性,一旦发生起裂,试件很快趋于破坏,导致其裂尖荷载出现跌落,因此其荷载峰值时刻与宏观裂纹出现的时刻十分接近,而添加PVA纤维较多的试件,基体开裂后仍存在PVA纤维连接,试件仍可以承担荷载,并未完全发生破坏,所以其宏观裂纹出现的时刻显著早于试件的荷载峰值时刻。

图7 素水泥砂浆试件荷载历程与裂纹起裂过程Fig.7 Load history and crack initiation process of plain cement mortar specimen

图8 PVA纤维体积掺量为0.75%时试件荷载历程 与裂纹起裂过程Fig.8 Load history and crack initiation process of specimen with 0.75% PVA fiber volume content

同时,由位移场的变化可见,试件在裂尖宏观裂纹出现前存在微裂缝区,微裂纹区的发展也具有与起裂过程相同的规律,随着PVA纤维掺量的提高,试件预制裂纹尖端从出现微裂纹区到宏观裂纹出现的时间也随之增加,但此时骨料之间仍存在黏结效应,微裂隙区处于弹性状态,并未发生宏观裂纹的扩展,随着荷载的增加,当裂纹的张开位移大于临界裂缝张开位移值,即开始出现宏观裂纹时,之前存在的微裂纹区对试件宏观裂纹的发展具有显著的导向作用,如图9中所示,裂尖在240 μs时出现显著的裂尖位移条带,即微裂隙区,随后宏观裂纹便沿着该条带扩展。对比各掺量裂尖微裂隙区发展到宏观裂纹出现的时间,可见随着PVA纤维体积掺量的提高,微裂隙区存在的时间也随之提高,这说明了PVA纤维的加入可以显著减缓试件裂纹的扩展过程,具有极优的阻裂特性。

图10 PVA纤维体积掺量为3.00%时试件荷载历程 与裂纹起裂过程Fig.10 Load history and crack initiation process of specimen with 3.00% PVA fiber volume content

2.2 裂缝尖端张开位移变化

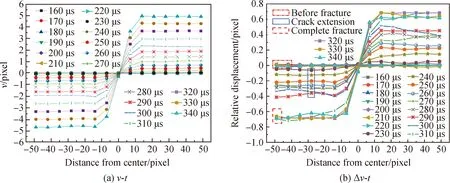

为精确探究试件裂纹的断裂过程,进一步提取各组试件在预制裂纹尖端切线处ST线上的位移值变化过程,沿着v方向在ST线上每隔7个像素点选取一个计算点(共15点),形成一条测线平行于v轴,预制裂纹尖端O点恰是测线中点。通过DIC技术可以得到测线上各点在裂纹展开方向(v方向)的位移分布,而沿预制裂纹发展方向的位移u很小,且与I型断裂无关,因此不予考虑。在不同时刻,ST线上计算点的位移分布值分布是显著不同的,以P-1-3-1试件为例,其ST线上位移与相对位移变化如图11所示。

图11 P-1-3-1试件ST线上位移与相对位移变化Fig.11 Variation of v and Δv on ST line of P-1-3-1 specimen

由图11可见,试件断裂过程可以分为裂纹起裂前、裂纹扩展和裂纹完全贯通三个阶段,可由高速摄影得到的图像和ST线上相对位移量的变化确定裂纹发展所处的阶段,在图11中以不同颜色线框标出,断裂过程三个阶段的示意图如图12所示。

在裂纹起裂前,由测点的位移变化可见,ST线上各点位移量未发生明显变化;随着冲击荷载值的增加,在裂尖点出现裂纹,并逐步向前扩展,此时在ST线上O点两侧位移值出现突变,并且位移值不断增长,此时裂纹扩展需要克服混凝土骨料间的黏结力,O点两侧的相对位移量出现非线性的变化。随着裂纹的贯通,试件完全开裂并绕着圆弧顶点转动,O点两侧的相对位移量出现线性的变化。

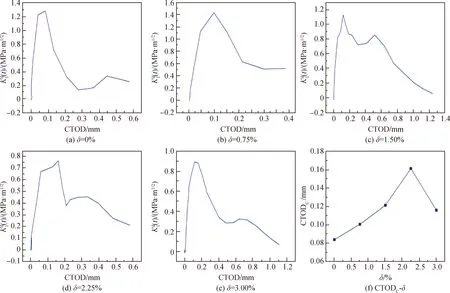

结合图11所确定的各组典型试件预制裂纹尖端切线(ST线)上各测点的位移发展过程,可以得到预制裂纹尖端两侧的位移差值,即裂缝尖端张开位移CTOD,结合裂纹尖端应力因子时程曲线,即可直接确定临界裂缝尖端张开位移CTODC,本文所得3 m/s冲击速度下典型试件的裂缝尖端张开位移与裂纹尖端应力因子关系曲线如图13所示。

图12 试件的裂纹扩展过程Fig.12 Crack propagation process of specimen

图13 裂缝尖端张开位移与荷载关系Fig.13 Relationship between crack tip opening displacement and load

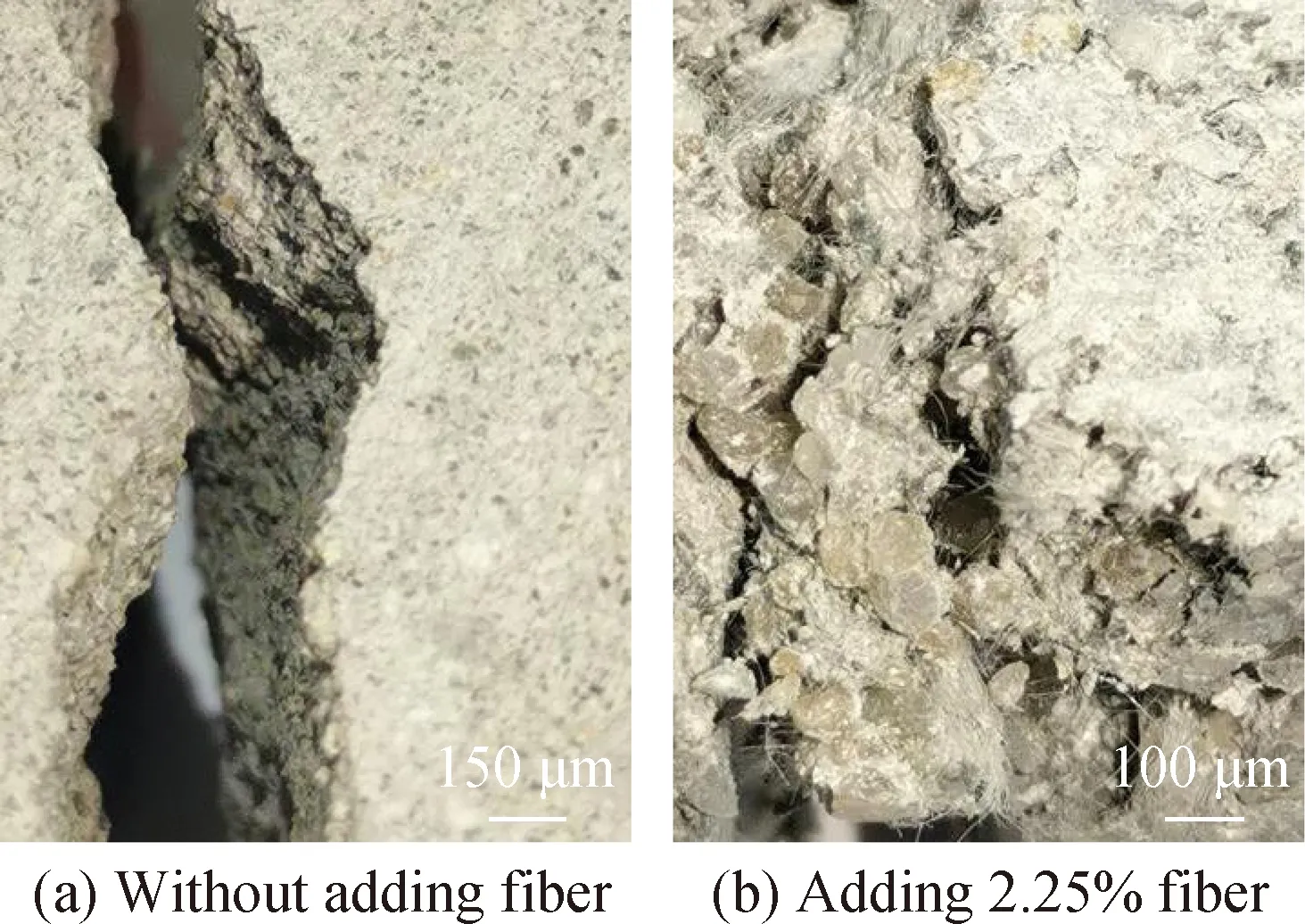

由图13可见,裂缝尖端张开位移CTOD与荷载的关系曲线存在三个阶段,第一个阶段,CTOD与裂纹尖端应力因子之间具有显著的线性关系,此时裂缝尖端处于弹性阶段,随着荷载的提高,CTOD与尖端应力因子关系曲线出现转折点,试件开始脱离线弹性阶段进入塑性阶段,此时微裂隙开始扩展,主裂缝处于亚临界扩展阶段,随着裂缝尖端位移达到临界值CTODC,试件发生断裂,应力因子也随之降低,提取图13(a)~(e)中各试件峰值荷载对应的临界裂缝尖端张开值CTODC,如图13(f)所示,可见在PVA纤维体积掺量0%~2.25%的范围内,试件的CTODC值随着纤维掺量的提高而提高,但当纤维体积掺量超过2.25%时,试件在添入3.00%的PVA纤维时CTODC值显著下降,在一定程度上说明试件内部的缺陷开始增多,试件趋于劣化。添加PVA纤维可以显著提高混凝土试件的临界裂缝尖端张开位移值CTODC,提高试件的阻裂能力。图14是采用放大镜观察到的试件裂缝破坏形态,可以看出:不添加纤维的试件开裂很明显,试件破坏成两部分;添加纤维的试件在破坏后由于纤维的黏结作用,试件出现破坏但不破碎的特征,延缓了试件从裂纹扩展到发生破坏的时间。在本文所设置的试验条件下,添加2.25%PVA纤维的试件具有相对较大的临界裂纹尖端张开位移值,也就是说,当添加2.25%PVA纤维时试件的阻裂能力(即韧性)优于其他几组试件。

图14 裂缝破坏微观形态Fig.14 Cracks destroy microscopic morphology

3 结 论

1)试件在裂尖宏观裂纹出现前存在微裂缝区,随着PVA纤维掺量的提高,试件预制裂纹尖端出现微裂纹区到宏观裂纹出现的时间也随之增加。当不添加PVA纤维或添加较少(小于1.50%)时,裂尖宏观裂纹的出现基本在裂尖荷载的峰值时刻处,而随着PVA纤维掺量的增加,裂尖宏观裂纹的出现显著早于裂尖荷载的峰值时刻,并且纤维体积掺量越大,裂尖宏观裂纹出现得越早,裂纹扩展至完全断裂的时间也显著增加。

2)添加PVA纤维可以显著提高混凝土试件的临界裂缝尖端张开位移值,提高试件的阻裂能力,在本文所设置的试验条件下,添加2.25%PVA纤维的试件具有较大的临界裂缝尖端张开位移值。