壳牌hybrid气化炉褐煤工况下的应用研究

2023-03-14杨谦

杨 谦

(呼伦贝尔金新化工有限公司, 内蒙古呼伦贝尔 021000)

1 概述

呼伦贝尔金新化工有限公司原料及产品结构调整技术改造项目中,煤气化装置壳牌煤气化技术采用干粉煤气化下行激冷流程,气化压力为4.0 MPa。其主要工艺过程包括预干燥单元(U2000)、磨煤与干燥单元(U1100)、煤粉加压输送单元(U1200)、煤气化与合成气激冷单元(U1300)、除渣单元(U1400)、湿洗单元(U1600)、灰水处理(U1700)以及公用工程单元(U3X00)等。气化温度为1 400~1 600 ℃,碳转化率高达99%以上,产品气体洁净,不含重烃,甲烷含量极低,煤气中有效气体(CO+H2)体积分数达到88%左右。日投煤量1 247 t/d,设计有效气(CO+H2)产量为60 000 m3/h。

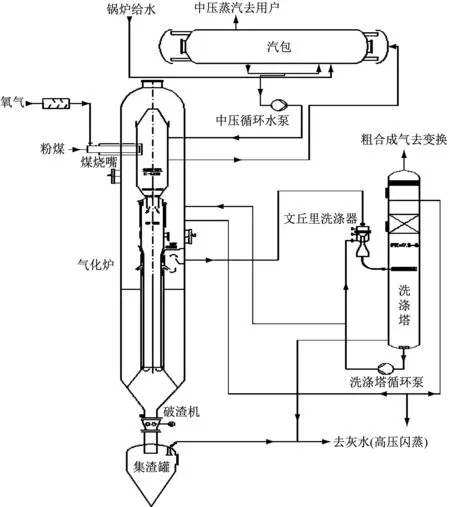

壳牌hybrid气化炉工艺是在壳牌废锅流程基础上改进的第三代煤气化技术,气化炉本体主要由气化反应室和外壳体(设计压力5.1 MPa、设计温度400 ℃)组成,反应室与外壳体之间为环隙空间,其中反应室由膜式水冷壁采用管-翅-管结构组装(包括顶锥、直管段、底锥)而成。气化炉燃料煤粉采用高压N2/CO2输送方式,经过计量后分别送入4支煤烧嘴(A1301A/B/C/D)的中心管。氧气经氧气预热器加热至180 ℃后送入煤烧嘴。在气化炉(V1301)反应室内,经4支煤烧嘴喷入的煤粉与氧气发生反应,气化压力为4.0 MPa,反应温度为1 400~1 600 ℃。反应后的高温合成气在气化炉下降管和激冷室内用水激冷至210~220 ℃,并使夹带的飞灰固化后,进入湿洗工序。气化炉激冷室底部的灰水送至灰水处理工序。激冷后的熔渣经破渣机(X1401)破碎,当粒径达到50 mm以下后进入渣收集罐(V1401)。气化炉膜式壁采用中压锅炉水循环冷却,并设置汽包副产中压蒸汽。壳牌hybrid气化炉工艺布置简图见图1。

2 褐煤特性

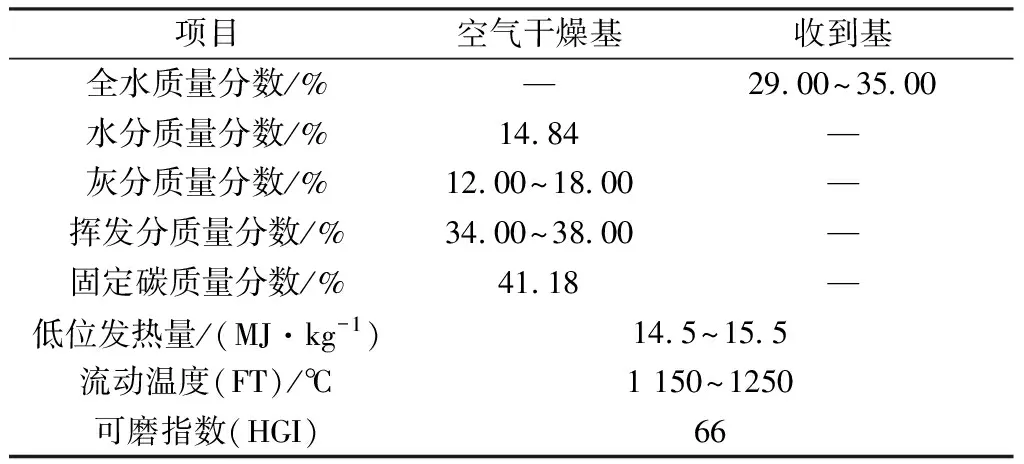

褐煤主要特性参数见表1。

3 气化炉关键参数控制

3.1 气化炉炉温控制

气化炉炉温为气化炉主要控制参数之一,由于气化炉内反应温度达1 400~1 600 ℃,无法直接测量,所以需要用其他参数来表征判断。当炉温过高时,易产生针形渣,在渣池极易结团,导致渣池积渣并引起排渣不畅;同时,由于渣形过细,易导致水系统带渣而无法运行,局部温度过高可能引起水冷壁烧损。当炉温过低时,易导致燃烧不完全,极端情况下会因渣口堵塞导致停车。由于褐煤水分较高,气化炉无需添加蒸汽,所以,控制氧煤比是调整炉温的唯一手段。

3.1.1 通过合成气组分表征炉温

粉煤、氧气、粉煤所含水蒸气在气化炉内发生氧化反应、转化反应、加氢反应,生成 CO、 CO2、H2和微量 CH4。主要反应化学式如下:

图1 壳牌hybrid气化炉工艺布置简图

表1 褐煤主要特性参数

(1)

(2)

(3)

(4)

由以上反应可以看出,如果氧气加入量过大,即氧煤比过高,煤的燃烧即氧化反应加剧,使炉内温度上升,CO、CH4与氧气发生燃烧反应(副反应)生成CO2,造成CO2含量升高,而CH4含量降低;反之,炉温降低时,CO2含量下降,CH4含量上升。所以合成气中CO2、CH4含量可以有效表征气化炉炉温。根据前期运行数据,CH4质量浓度控制300~500 mg/L,CO2体积分数控制9%~12%为宜。CO2含量随着煤质变化有所波动,但体积分数不能低于8.5%。

3.1.2 通过水汽密度及热负荷表征炉温

由于水的密度随着温度升高而降低,所以水冷壁出口锅炉水的密度可以间接反映气化炉温度。通常将顶锥、水冷壁、烧嘴罩、底锥的锅炉水密度换算为热负荷,用以表征气化炉温度。在入炉煤质即熔渣黏度不变的情况下,热负荷越高,则气化炉反应温度越高;热负荷越低,则气化炉反应温度越低。实际运行过程中,气化炉热负荷受汽包压力、锅炉水上水温度及循环水流量的影响,特别是煤质变化时,熔渣黏度发生变化,热负荷对于炉温的表征会有所偏离。

3.1.3 通过渣形及渣中残碳含量表征炉温

壳牌hybrid气化炉运行的核心是挂渣,挂渣的好坏直接决定气化炉的运行正常与否,所以渣样是气化炉运行工况的直观体现。同等情况下炉温越高,渣黏度越低,水激冷后渣粒度越小,甚至产生头发丝状的针形渣;粒度越大,炉温越高,燃烧越充分,渣中残碳含量越低。典型炉温下的渣形见图2、图3、图4、图5。图5为炉温适宜的渣形,粒度均匀,微量针形渣。

图2 渣形较细、针形渣明显

图3 渣形较粗、无针形渣

图4 渣形均匀、无针形渣

由于水激冷后大部分残碳会被细渣带走,所以细渣中残碳反应较为明显。炉温适宜时,残碳中粗渣质量分数<1%,细渣质量分数为3%~5%。细渣中残碳含量过低会导致针形渣增多。

图5 渣形均匀、少量针形渣

3.1.4 通过合成气出口温度表征炉温

合成气出口温度也能够间接表征气化炉炉温。在煤质稳定负荷不变、激冷水流量、粗细喷嘴流量及渣池液位无大幅度波动的情况下,合成气出口温度能够间接反映气化炉炉温情况,可综合合成气组分中CO2、CH4含量及热负荷等因素,判断气化炉炉温情况。

由于无法直接测量气化炉炉温,炉温的控制需要用相关参数进行表征判断。但以上参数相互影响,不能单纯参考某一参数,需要综合分析判断,特别是在煤质波动时,需要根据实际情况来综合判断炉温。

3.2 热负荷控制

热负荷是气化炉内挂渣情况的直观反应,间接反应炉温。根据运行经验,水冷壁热负荷反应较为灵敏,且可以有效反应气化炉整体挂渣状态,所以壳牌hybrid气化炉运行主要参考水冷壁热负荷,计算公式如下:

J={F×[hsatw+x×(hsata-

hsatw)-C3]}/1 000

(1)

式中:F为水冷壁上水质量流量,kg/s;hsatw为饱和水焓值,kJ/kg;hsata为饱和蒸汽焓值,kJ/kg;hin为水冷壁水焓值,kJ/kg;x为比例系数,%。

hsats=fchart1(P+ΔP+0.006+0.1)

(2)

hsatw=fchart(2 or 3)(P+ΔP+0.006+0.1)

(3)

式中:P为中压汽包压力,MPa。

ΔP=ρm×g×(Δh+h1)/1 000 000

(4)

式中:ρm为水汽密度,kg/m3;g为9.81 m/s2;h1为汽包底部与水汽混合物入口高度差,m;Δh为水汽密度计安装位置与气化炉相对高度,m。

fchart1为在2.0~8.0 MPa范围内饱和蒸汽的焓值与压力的函数关系,kJ/(kg·MPa);fchart2为在0.5~2.0 MPa范围内饱和水的焓值与压力的函数关系,kJ/(kg·MPa);fchart3为在2.0~8.0 MPa范围内饱和蒸汽的焓值与压力的函数关系,kJ/(kg·MPa)。

以上计算过程可见,热负荷影响因素较多,汽包压力、液位、锅炉水补水流量、锅炉水上水温度及中压锅炉循环水泵出口流量均会引起热负荷波动,在运行期间,需确保以上参数稳定。除此之外,影响热负荷的主要因素为炉温及熔渣黏度。在相同炉温下,熔渣黏度越低,热负荷越高;反之熔渣黏度越高,热负荷越低。需要说明的是,当气化炉内流场结构发生变化时,由于局部燃烧剧烈或不充分,均会导致挂渣不均匀,从而引起热负荷失真。

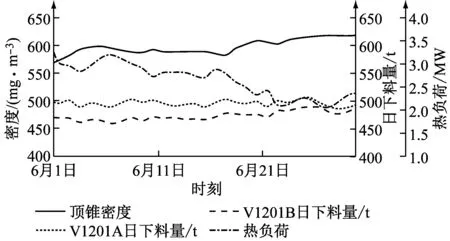

在煤质波动时,热负荷是气化炉工况调整的关键参数之一。当气化炉流场不发生变化时,热负荷异常上涨或下降,说明煤质出现波动。而煤质波动时,需调整助熔剂添加量。图6为煤质波动(灰分上涨)的典型工况。

图6 灰分上涨工况典型工艺参数(以小时均值取点)

由图6可见:逐步提高助熔剂添加量,热负荷可逐步上涨。其间,控制重点为炉温高控(即甲烷按下限控制),避免热负荷过低导致跨渣。需逐步上调助熔剂添加量,上调幅度过大,同样会因熔渣黏度变化剧烈导致跨渣。根据运行经验,褐煤工况熔渣黏度控制在15~20 Pa·s为宜,此黏度下的热负荷控制在2.6~3.0 MW。实际运行中,CH4含量也可以作为煤质变化的关键参数。当煤灰分出现较大幅度波动时,在氧煤比不变的情况下,入炉原料氧碳比发生变化,反应为炉温变化,即灰分上涨,入炉原料氧碳比升高,CH4含量降低。

3.3 流场控制

壳牌hybrid气化炉煤烧嘴中心线相对于气化炉中心线偏转4°,且位于煤烧嘴气化炉的同一高度水平面上。壳牌hybrid气化炉采用气流床气化工艺,从煤烧嘴喷出的煤粉、氧气以射流的形式出现,射流对周围流体具有强烈的卷吸作用。流体自煤烧嘴射出后,在紧靠煤烧嘴的过渡区域内,高速射流会造成剪切层。由于剪切层自然不稳定性迅速增长,形成旋涡,导致射流对周围流体的卷吸[1]。气化炉反应室内的流体因错位剪切而形成强旋流场,气化炉烧嘴的平面流场、立体流场分别见图7、图8。

图7 气化炉烧嘴平面流场

图8 气化炉烧嘴立体流场

3.3.1 气化炉速度与温度分布

(1) 气化炉速度分布

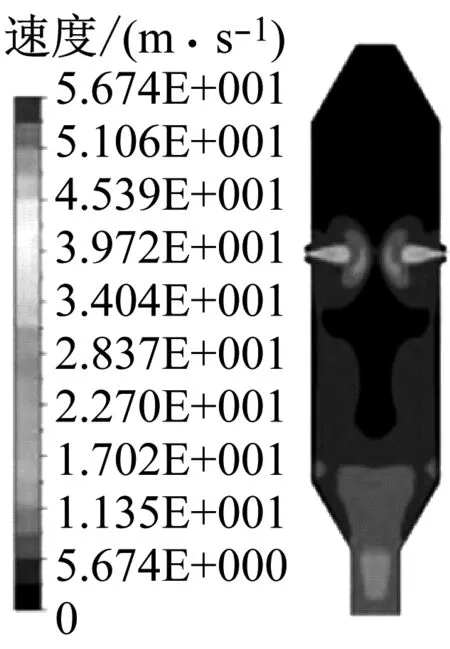

图9为热态条件下壳牌hybrid气化炉内速度分布,其中图(a)和图(b)分别为气化炉内喷嘴横向截面和轴向截面速度分布[2]。

从图9(a)可知:气化炉喷嘴外环隙空间出口处气体速度最大,气化炉喷嘴横向截面中心形成切圆,说明气化炉内存在强烈的旋流流场,有利于湍流流动,提高碳转化率。从图9(b)可知:气化炉顶部气流速较小,造成顶锥挂渣较为困难。越接近气化炉出口处速度越大,其主要原因是粉煤颗粒在运动过程中不断被气化,从而增加了气相总质量,导致流速增加。

(a) 气化炉内喷嘴横向截面

(b) 气化炉内喷嘴轴向截面

(2) 气化炉温度分布

图10为热态条件下壳牌hybrid气化炉内温度分布,其中图(a)和图(b)分别为气化炉喷嘴横向截面和轴向截面温度分布[3]。

(a) 气化炉内喷嘴横向截面

(b) 气化炉内喷嘴轴向截面

从图10(a)可知:喷嘴出口处的温度较低,有利于防止喷嘴回火,保护喷嘴头部及烧嘴罩免受高温气体的热辐射作用,延长喷嘴的使用寿命;气化炉内火焰的温度很高,喷嘴截面中心处温度相对较低。从图10(b)可知:除喷嘴燃烧区域外,气化炉内的平均温度分布比较均匀,气化炉拱顶区域温度较低,而气化炉出渣口处温度合理,利于液态排渣。

3.3.2 壳牌气化炉内流场影响因素

气化炉内流场的稳定对提高气化效率和保护气化炉设备的安全非常重要。稳定的流场可以实现气化炉的稳定长周期运行,而在实际运行过程中影响流场稳定的因素较多。

(1) 煤线波动及参数不准

壳牌气化实际运行中煤线异常波动较为频繁[4],大致可归纳为以下几种原因:煤粉给料仓压力波动较大,充气锥故障;粒度分布不均匀,煤粉粒度不合格;煤阀内有异物或故障;煤粉给料仓锥部有异物;煤粉温度或伴热温度低,煤粉流动性差;煤粉管线内有杂物;4条煤线流量或煤速不均衡;速度计故障或密度计故障。一旦煤线参数不准,就会导致流场结构发生改变,射流冲击炉壁后损坏水冷壁、烧嘴罩、烧嘴头部。

煤粉给料仓(V1205)料位偏差是煤线参数偏离的主要判断依据之一。当V1205料位偏差>20 t/d时,需进行排查调整。

顶锥密度是煤线参数偏离的又一关键指标。由图9、图10气化炉速度及温度分布可知:当气化炉顶部速度及温度较低时,气化炉顶锥最不易挂渣。顶锥挂渣情况对于气化炉工况的反应最为明显。当某一条煤线参数异常时,破坏气化炉流场,会影响顶锥挂渣,导致顶锥密度降低。由于顶锥不易挂渣,当气化炉因渣黏度发生变化时,顶锥挂渣也会出现波动。某次开车后,顶锥密度异常,热负荷较高,当时V1205A/B料位偏差较大,经判断为3#线煤量偏小。经调整后,V1205A/B料位偏差逐渐减小,顶锥密度及热负荷逐步恢复(图11)。

图11 煤线参数不准确的典型数据

当气化炉煤线参数偏离较大时,特别是某一条煤量偏多,气化炉流场会被严重破坏,导致气化炉局部燃烧不充分,粗细渣中残碳含量异常高。此种情况下,顶锥密度、热负荷及合成气组分均会发生偏离,严重时引起渣口堵渣。此时,应立即采取措施。

排查煤线参数偏离时,需结合各条煤线密度显示、煤阀开度、合成气组分、热负荷等参数综合判断。修订煤线参数时,可采取修订煤线斜率(即单条线氧煤比)及B值的方式。当煤量偏差较小时,宜采用修订煤线斜率的方式,此方式在气化炉负荷变化时可自动调整;当煤量偏差较大时,不得不采用修订B值的方式。修订B值后,在气化炉负荷变化时需重新修订。此外,在气化炉其他参数无明显异常的情况下,不宜大幅修订煤量,一般情况下气化炉开车后一周内修订至最优值即可。

(2) 煤烧嘴跳停

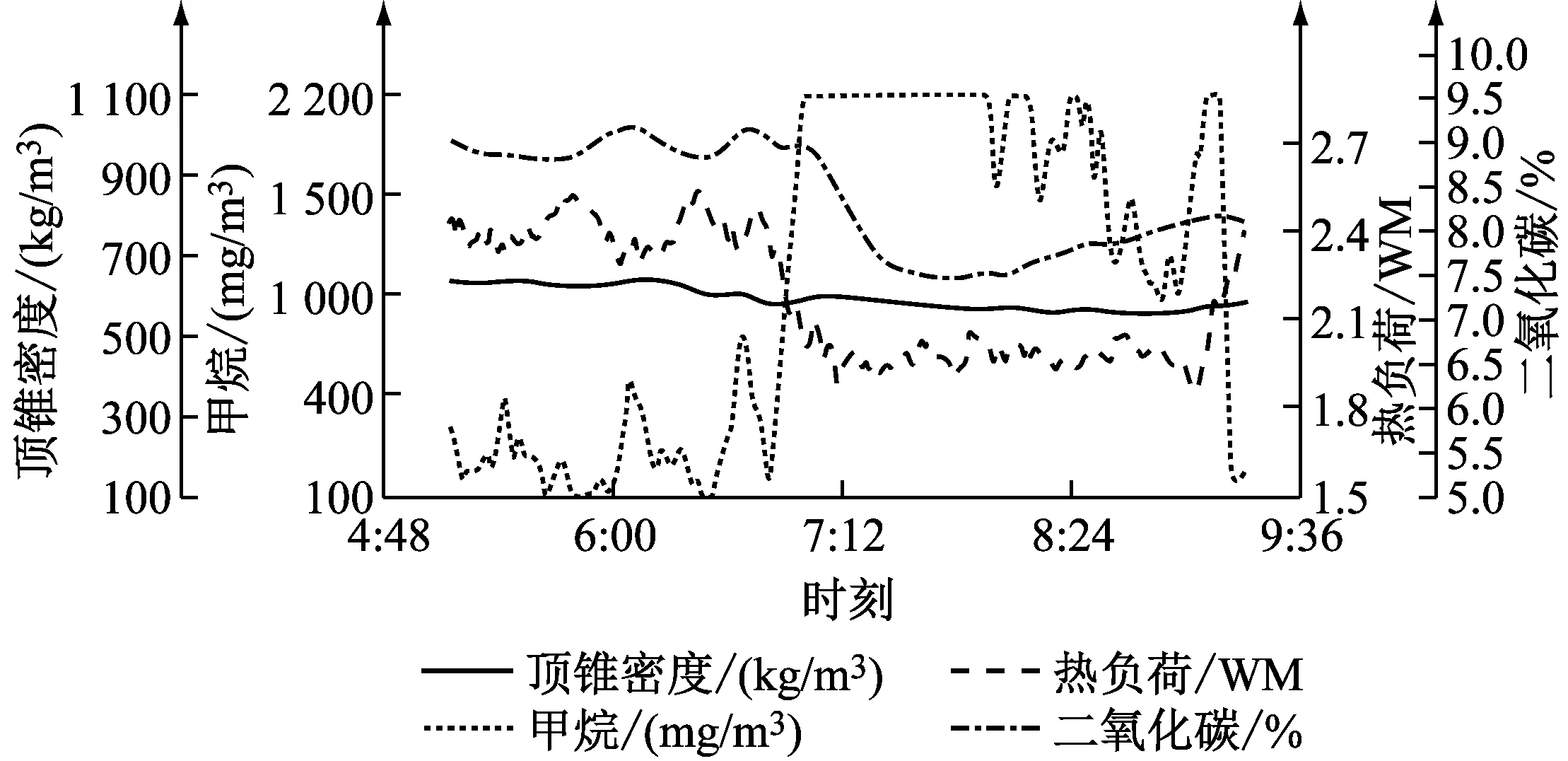

煤烧嘴实际流量波动不允许超过0.2 kg/s,一旦流量波动异常,就会造成煤烧嘴跳车或气化炉工况恶化直至跳车。不同工况下,气化炉炉膛内的流场特征不同。4支烧嘴等负荷工况条件下,4股流体因错位剪切而在炉膛中心形成一个对称的强漩涡流场,流体与水冷壁面不存在直接的撞击作用;当小于3支烧嘴运行时,会对水冷壁产生一定的冲刷作用,引起气化炉各关键参数发生变化。煤烧嘴跳车直至恢复时,气化炉参数变化情况见图12。

图12 煤烧嘴跳停参数(以分钟均值取点)

(3) 气化炉压力波动

壳牌hybrid气化炉实际运行中,系统压力波动的现象时有发生,造成煤烧嘴的射流动量也发生波动,导致气化炉内流场的波动。气化炉压力波动越频繁,波动范围越大,造成气化炉内流场的波动也越大。因此,在生产过程中应尽量稳定系统压力,避免频繁波动,稳定气化炉内的流场。

(4) 气化炉内烧嘴罩和烧嘴头泄漏

气化炉煤烧嘴及烧嘴罩布置图见图13。

图13 烧嘴罩及煤烧嘴安装布置图

在烧嘴罩上方设置渣导流槽,用于保护烧嘴头及烧嘴罩。气化炉在实际运行过程中,由于烧嘴跳停、挂渣太厚,导致翻渣异常,气化炉内烧嘴罩、烧嘴头泄漏的现象时有发生。烧嘴罩泄漏或烧嘴头部泄漏后,水汽进入气化炉内,影响煤烧嘴的射流,使气化炉内的流场发生改变。根据前期运行经验,采取以下措施可以有效防止烧嘴罩破损:适当提高热负荷,控制在2.6~2.8 MW,以控制渣层厚度,降低烧嘴罩翻渣风险;控制煤速为8.2 m/s ,确保流场稳定,防止回火烧损烧嘴罩;根据热负荷及气体组分,及时调整石灰石添加量。

当出现烧嘴罩泄漏后,需要优化参数,提高炉温以延长气化炉运行周期。图14为烧嘴罩泄漏工况的典型参数。

(5) 气化炉煤烧嘴角度变化

壳牌气化炉煤烧嘴与径向的夹角为 4°,烧嘴角度控制的核心在于检修和安装。在气化炉检修安装烧嘴时,必须严格控制安装质量,一旦烧嘴角度发生偏离,只能停车进行处理。角度减小会导致炉膛内气体流场的旋流改变,煤粉与氧气不能充分反应,有大量的煤粉随熔渣向下流动,极易造成堵渣。角度增大后,由于内部流场发生变化,流场增大,高温区更接近水冷壁,炉壁渣层变薄,炉膛会出现耐火泥脱落及耐火销钉被烧坏的情况,缩短设备使用寿命。

4 气化炉的维护重点

(1) 煤质稳定是气化炉长周期稳定运行的关键。应避免入炉煤质大幅波动。如煤质发生大幅波动,必须及时判断并有效调整。

图14 气化炉烧嘴罩泄漏典型工况参数

(2) 检修时,需清理干净各料仓。对各紧固件螺栓进行点焊,确保运行中不会脱落。

(3) 每次检修后,调校煤线密度计、速度计,并做煤线循环,校核煤线参数。

(4) 开车后,尽量缩短氮气工况运行时间和低负荷运行时间。

(5) 投运煤烧嘴时,控制煤速≤9.5 m/s。防止煤速过高而破坏流场,损坏气化炉水冷壁。

(6) 控制气化炉压力稳定,减少煤线波动。

(7) 控制适宜炉温及热负荷,CH4质量浓度控制300~500 mg/m3。通过调整助熔剂添加量来适当提高空热负荷(2.6~3.0 MW),提高煤质波动时气化炉的操作弹性。

(8) 开车前校准水冷壁、顶锥、烧嘴罩、底锥流量,并与历次开车时的参数值进行对比,避免流量异常。

(9) 煤线堵塞等异常情况发生时,停用煤烧嘴。控制停用时间,防止流场破坏后无法恢复。

5 结语

壳牌hybrid气化炉运行中,各关键参数互为因果,必须不断分析和优化,确保气化炉在最优工况下运行。从原理、控制措施、异常工况参数等角度,分析和探讨壳牌hybrid气化炉的关键参数控制,并提出了维护重点,对同类型装置运行具有指导和借鉴意义。