海上风电制氢经济评价模型及关键影响参数

2023-03-14欧阳琰

张 岑 魏 华 庄 妍 欧阳琰

中国海油集团能源经济研究院

0 引言

当前,全球绿色低碳转型加速,各国聚焦可再生能源制氢技术,大力培育绿氢产业[1-2]。根据国际能源署(IEA)的统计,现阶段全球氢气年产量约为0.88×108t[3]。对比不同制氢技术,电解水制氢的产量比重不足1%,但预计将在2025年和2030年分别提升至18%和38%。据统计,截至2021年一季度,全球电解水制氢项目储备规模(包含已建、在建及规划项目)已累计达到32 GW,其中海上风电制氢项目规模比重达到53%,远高于陆上可再生能源制氢项目[4]。这主要源于海上风电制氢技术具有以下方面优势:①项目规模大,产能优势明显;②毗邻水源地,制氢原料充足;③贴近氢能需求中心,储运成本低且消纳有保障[5]。

国际上已有关于海上风电制氢方案及经济性方面的研究。Hou等[6]结合丹麦海域海上风电项目和电力市场情况,分两种模式对海上风电制氢项目进行了研究:①海上风电配氢储能售电;②海上风电离网制氢售氢。结果显示,在峰谷电价差值较大的情况下,利用氢储能售电套利模式可以增加海上风电项目的经济性。而离网制氢售氢模式则高度依赖氢气售价,当售氢价格以欧元计价达到5 欧元/kg(1欧元≈7.35人民币,下同)时,该模式的经济性才会优于氢储能售电套利模式。Mcdonagh等[7]将“弃风”情况作为重要因素分析了不同海上风电项目开发模式的经济性情况。结果显示,并网售电模式的经济性最佳,而离网制氢售氢方案仅在海上风电“弃风”比例超过8.5%且售氢价格达到4.5 欧元/kg时,经济性优势才会显现。

海上风电制氢技术方案可按照电解槽的地理位置分为岸上制氢和海上制氢两种类型。对比来看,岸上制氢需要首先将海上风电场的电力通过海底电缆输送至岸上的电解槽,再利用城市工业用水进行氢气生产。海上制氢则是在海上风电场附近的制氢平台上进行氢气生产,也有将电解槽内置于海上风机机舱或塔筒内部的一体化设计方案,使得单台风力发电机既可以发电,也具备电解水制氢的功能[8]。目前,绝大多数项目采取海水间接制氢路线,即先将海水进行淡化处理,再进行电解制氢。海水淡化技术特别是反渗透膜技术发展比较成熟,海水淡化成本已降至3~5元/t[9]。同时,海水淡化所需的能量消耗仅占电解水过程的0.7%,在电解水制氢总成本中的比重几乎可以忽略不计[10]。此外,海水直接电解制氢技术也正在成为关注热点,该技术省去了海水淡化环节,直接使用海水原位电解制氢。由于海水富含大量无机盐、带电粒子、微生物等杂质,直接电解会导致离子通道和催化活性位点堵塞,造成催化剂中毒、矿物质沉淀、设备腐蚀等一系列问题,对电极和膜材料的寿命影响严重[10]。整体上看,海水直接电解制氢技术尚处于实验室研发阶段,研制出低成本、高效率的高选择性析氧阳极催化剂材料、抗腐蚀性电极和膜材料等是当前的技术难点。由于海水淡化对于电解水制氢成本影响极小,即使海水直接电解制氢技术取得突破,其对于制氢降本的贡献程度也将十分有限[11]。

海上制氢还存在离岸输氢的问题,主流方案采用船舶输氢和海底管道输氢两种方式,而输送的物质可以分为氢气、液氢、液氨及液态有机氢载体等多种类型[4-5,12-16]。Babarit等[15]对船舶运输方案进行了研究,发现高压气态或液态输氢在单位输氢成本上的差别不大。短期看,船舶输氢的成本介于6.6~8.8欧元/kg,而未来或降至最低3.3 欧元/kg。Franco等[16]对比了船舶输氢与管道输氢之间的经济性差异,结果显示,当项目离岸距离小于250 km时,船舶输氢方案的经济性总体不及管道输氢。在管道输氢各项技术方案中,海上制氢配合高压气态纯氢管输模式的平准化制氢成本最低,约为5.35 欧元/kg,而液氨和液态有机氢载体管输方案的成本分别较前者高26%和29%。

国内也有学者研究了海上风电制氢技术经济性情况。田甜等[14]结合我国海上风电现状,以江苏大丰某300 MW海上风电场为例,采用等年值法,分析了岸上制氢、海上制氢配合管道输氢、海上制氢配合船舶运氢3种方案。从等年值费用看,海上制氢配合船舶运氢最低,而岸上制氢的费用最高。由于等年值模型仅考虑了设备总投资成本和维护成本,缺乏对项目投资收益率、制氢成本等关键数据的分析,因此难以与国际上的同类研究进行量化比对。

整体上看,国外关于海上风电制氢技术方案和经济性的研究比较深入,但多局限于欧洲区域,结论具有局限性。我国在此方面的研究还比较缺乏,针对不同海上风电项目开发方案的收益率、制氢成本和敏感性因素分析不足。为此,本文结合我国海上风电、电力市场及氢能行业情况,重点研究海上风电项目并网发电与制氢方案之间的技术与经济性差异,系统分析风场规模、离岸距离、输氢方式和制氢技术等多个敏感性因素对于海上风电制氢技术方案经济性的影响。

1 技术开发方案

以我国广东省东部海域离岸70 km某300 MW海上风电项目为研究对象,分为“交流输电,100%售电(方案A1)”“直流输电,100%售电(方案A2)”“交流输电,90%售电+10%售氢(方案B)”“岸上制氢,100%售氢(方案C1)”和“海上制氢+高压管道气态输氢+100%售氢(方案C2)”5种方案(图1)。其中,方案A1中海上风电场所生产的交流电力通过35 kV集电海底电缆接入海上升压站,经升压后通过220 kV高压交流海底电缆输送至岸上集控中心,随后被电网全额消纳。方案A2采用高压直流输电技术,在海上风电场附近和岸上分别建设1座海上换流站和1座岸上换流站,电力通过±200 kV柔性直流海底电缆输送至岸上,随后被电网全额消纳。方案B考虑“弃风”情况,海上设施与方案A1相同,电力上岸后,有90%的电力被电网消纳,剩余10%的电力用于岸上电解水制氢,因此该方案的最终产品为电和氢。方案C采用海上风电离网制氢模式。其中,方案C1是将海上风电场产生的电力通过高压交流海底电缆输送上岸,随后利用岸上电解槽进行氢气生产。方案C2是将海上风电场产生的交流电力通过集电线路海底电缆汇集输送至海上制氢站,交流电力在转化为直流电后接入海上电解槽进行氢气生产。在用水方面,方案C2需要利用海水淡化装置产生的淡水进行电解水制氢,这将额外消耗一部分海上风电场的电力。在输氢技术方面,本研究结合文献调研结论,仅考虑具有经济性优势的高压管道气态输氢方式。

图1 海上风电制氢技术方案拓扑图

2 经济评价模型

根据基准场景,方案A~C因涉及电力和氢气两种不同产品,选取项目内部收益率作为评价方案经济性的指标。为进一步分析制氢方案之间的差异,还选取平准化制氢成本进行量化比对。

2.1 内部收益率计算模型

内部收益率是反映投资项目盈利能力的重要评价指标,指投资项目在整个项目计算期内,各年净现金流量现值累计等于零的折现率。按照《建设项目经济评价方法与参数》(第三版)、《海上风电场工程可行性研究报告编制规程》(NB/T 31032—2012)、《风电场项目经济评价规范》(NB/T 31085—2016)以及国家现行财税制度和现行价格的相关规定,项目融资前的内部收益率如式(1)所示。

式中CI表示现金流入量,元;CO表示现金流出量,元;IRR表示内部收益率;N表示计算期,年。本文中N取值27年,包含2年建设期和25年运行期。

2.2 平准化制氢成本计算模型

采用平准化能源成本分析法计算平准化制氢成本,如式(2)所示[17]。

式中LCOH表示平准化制氢成本,元/kg;CT表示初始投资(包括海上风电场与电解槽等资本投入),元;VR表示固定资产残值,元;Am和Pm分别表示第m年的运营成本和利息成本,元;M表示项目运营时间,年;i表示折现率(一般取值5%~8%[7,12,17]);Hm表示第m年的制氢量,t,Hm受电解槽装机容量、年平均利用小时数和电解水制氢效率的影响,可表示为:

式中Ph表示电解槽装机容量,MW;Mh表示电解槽年平均利用小时数,h;θ表示电解水制氢效率,kWh/kgH2。在本文中,M取值25年;Pm取值0元,即不考虑项目融资成本;i取值5%;Ph与Mh分别认为与海上风电项目装机量和年平均发电小时数相同;θ按照70%的设备能效并参考氢气低位热值计算为48 kWh/kgH2[16,18-19]。

2.3 基准参数和假设条件

方案A~C均以1座容量为300 MW的海上风电场作为电力生产单元。项目位于广东省东部海域,离岸70 km;风电场所在区域100 m轮毂高度处的年平均风速大于9 m/s,年平均发电小时数可达4 000 h;水下地势平缓,水深介于25~50 m,适合采用固定式基础。相比于方案A1,方案A2采用高压直流输电技术,需要额外建设海上和岸上换流站各1座,并采用高压直流海底电缆对外输电。该项技术在海上风电项目的应用案例较少,我国仅有江苏如东1 100 MW海上风电柔性直流输电工程投产,国外项目主要集中在德国,典型工程包括DolWin3和BorWin3,两者规模均为900 MW,且采用±320 kV高压直流输电技术[14]。关于海上换流站的造价,参考本文文献[14,16,20]及市场调研数据,按照150×104元/MW取值;岸上换流站则按海上换流站单位造价45%取值。高压直流输电电缆的价格一般低于高压交流电缆,这主要源于其结构相对简单,只需正负两极导线,且在相同电压等级下,绝缘材料和线心材料的用料更少,综合成本因此更低。笔者参考本文文献[5],对高压直流电缆的价格按高压交流电缆价格的75%进行取值。

考虑到质子交换膜(Proton Exchange Membrane,缩写为PEM)电解水制氢技术与可再生能源适配性高且动态响应能力强等优势[7,15,17-18,21-22],在基准情况下采用PEM电解槽,并将在敏感性分析部分对比碱性电解水技术。固体氧化物电解制氢技术由于其造价过高且尚处技术验证阶段,暂不予讨论。关于电解槽的寿命,目前PEM电解槽寿命约为2×104~6×104h[7,23],按照每年4 000 h的设备运行时间计算,电解槽寿命可达10年。远期看,PEM和碱性电解槽的寿命均有望突破10×104h[19],寿命可超过15年。基于以上判断,本文假定项目建成投产时的电解槽寿命为10年;在经历第一次更换后(2035年),设备寿命超过15年,同时考虑技术降本因素,具体数据如图2所示[24]。在项目运营期间制氢效率保持不变。

图2 碱性电解槽和质子交换膜电解槽投资成本预测曲线图[24]

设备的退役成本被添加至项目的最后一年,并计入运营费用中。本文假定全部方案的开工年份为2025年,考虑2年建设周期,海上风电项目设计运行年限为25年。海底管道输氢相关参数参考国内济源—洛阳、巴陵—长岭输氢管道的公开信息及国外文献数据[5,12],并结合我国海底天然气管线实际投资及运营情况,在方案C2中选用管径457 mm、工作压力4 MPa的海底输氢管道。在基准方案中,不考虑氢气的存储成本,即假定氢气上岸后直接送入气网或在现场直接销售;但敏感性分析考虑了氢气的岸上存储对项目经济性的影响,其中,岸上储氢系统设备单位投资为1.15万元/ kgH2,储氢规模按1天的制氢产量计算。关于所有方案的主要基准参数如表1所示。

3 结果讨论

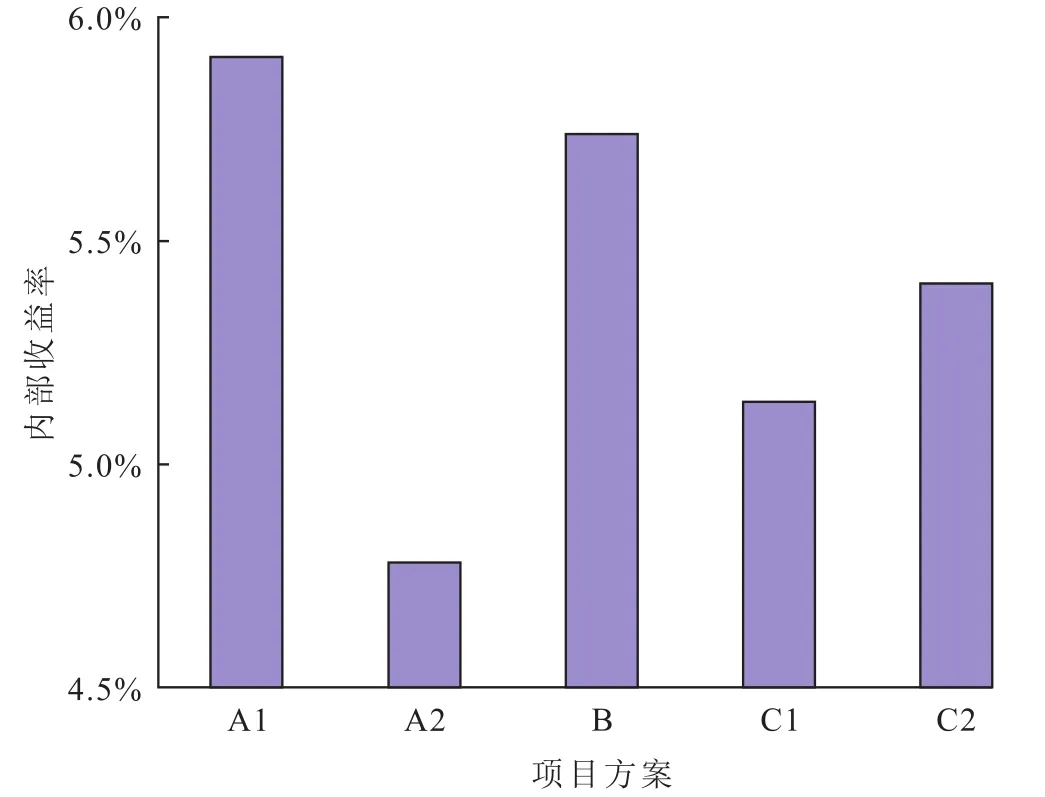

3.1 基准方案经济性

根据表1的参数,各基准方案的IRR如图3所示。整体上看,除方案A2以外,其他方案的IRR均超过5%,其中方案A1的经济性最佳,IRR为5.91%。造成方案A2的IRR低于其他方案的主要原因在于高压直流输电的初始投资额大,换流站造价高昂,表明高压直流输电技术不适合规模小、离岸距离近的海上风电项目。方案B的IRR仅次于方案A1,表明在基准情况下,售电比售氢的经济性更好。造成方案C的经济性整体较差的主要原因在于制氢设施(主要是PEM电解槽)的投资成本高且售氢价格偏低。其中,方案C1的IRR(5.14%)低于方案C2(5.40%),主要源于方案C1的电力送出设施(高压交流海底电缆)投资成本高于输氢管道。尽管方案C2需要消耗部分电力进行海水淡化、氢气压缩等操作,使得氢气产量略低于方案C1,但其影响程度几乎可以忽略不计。

图3 海上风电项目基准方案内部收益率对比图

表1 海上风电项目方案主要基准参数表

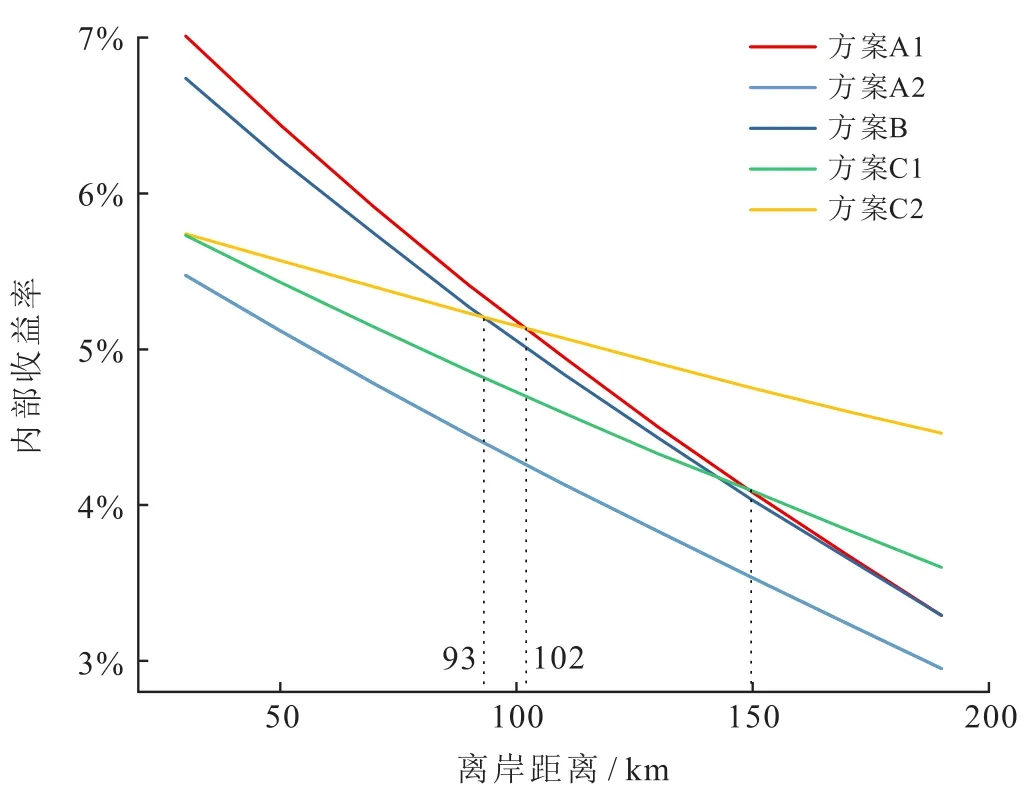

图4为项目离岸距离对不同方案IRR的影响。在模型计算中,离岸距离的变化主要影响的是海底电缆和输氢专用管线的投资成本,风力发电机组、风机基础、海上升压站、海上换流站、海上制氢站等建设成本以及年平均发电小时数均保持不变。整体上看,各方案IRR随离岸距离增加均有不同程度的降低。由于海底电缆的投资成本占方案A和方案B的总投资比重较高,导致两个方案的IRR受离岸距离的影响明显高于方案C(斜率绝对值较高)。具体看,随着离岸距离增加,方案A2与方案A1、方案B的IRR差距收窄,主要源于高压直流电缆的单位造价低于高压交流电缆。其中,方案A1与方案A2的平衡点出现在离岸距离约250 km处。由于本文未考虑因传输距离增加而导致的电缆最大传输功率下降情况,这使得IRR平衡点出现的位置要远于真实情况。实际上,高压交流输电的最大传输功率相比于高压直流技术而言,更易受离岸距离的影响。对于220 kV高压交流电缆,其在200 km处的最大传输功率约为在100 km处的75%,并且会随着离岸距离增加而加速降低[5]。这意味着高压交流长距离输电必须配置高抗进行无功补偿、扩大电缆截面积或增加电缆回路数,其投资成本将加速上升,而高压直流输电技术受此影响较小[20]。因此,从工程实践上看,高压交流与高压直流输电的平衡点一般出现在离岸距离100 km左右。

图4 海上风电项目基准方案内部收益率随离岸距离的变化图

制氢方案方面,方案C1因同时包含海底电缆和制氢设备投资费用,导致海底电缆占总体投资成本的比重明显减少,因此离岸距离的变化对IRR的影响较前两种方案更小。方案C2的IRR受离岸距离的影响最小,主要原因在于,输氢专用管道的单位投资成本低于海底电缆,占总投资比重低。

离岸距离对于海上风电项目开发方案的选择具有很强的指导意义。具体来看,方案C2在离岸距离超过100 km之后,其经济性优势逐步显现。方案C1紧随其后,在离岸距离达到150 km时,其IRR仅次于方案C2。以上结果表明,随着海上风电项目逐步向远海区域发展,电力送出的成本将逐步升高,这对IRR的影响将显著增大。如果海上风电项目开发方式由并网发电转向离网制氢,则可一定程度上缓解项目因离岸距离增加而导致的经济性快速下滑问题。

3.2 敏感性分析

3.2.1 方案A

由于当前高压直流输电的工程实际数据较少,本文选取方案A1进行IRR敏感性研究,其结果如图5所示。在风场单位投资方面,主要研究的是除电力送出工程以外的成本变化对于IRR的影响。从结果上看,风场单位投资每增加或减少10%,分别对应IRR降低或提升0.9%。在离岸距离方面,结合图4和图5的数据,在70 km的基准情况下,每增加或者减少40 km,对应IRR降低或提升0.9%。在风场规模方面,装机规模的变化对于IRR的影响是非线性的,这体现出了规模效应的特点。当风场规模减少2/3至100 MW时,对应IRR降低4.28%;当风场规模增加2/3时,IRR升高1.1%。这主要源于模型中,电力送出的成本、部分运营成本及海域使用费等是固定的,而规模的减少会提高这部分固定投资占总投资的比重,并且降低总发电量,导致项目营收减少,使得IRR大幅下降。

图5 方案A1内部收益率敏感性因素分析图

3.2.2 方案B

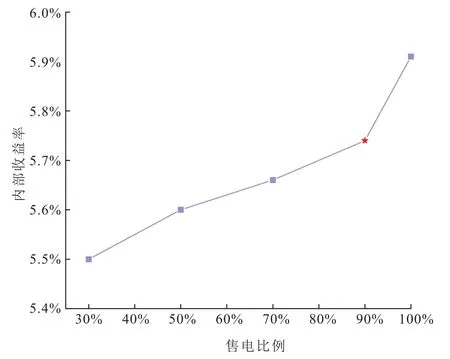

此方案介于方案A与方案C之间,主要影响因素是售电比例,图6显示的是售电比例对于IRR的影响。整体上看,售电比例越高,IRR越高,而当售电比例达到100%,即采用方案A1时,收益率明显提升。原因是当电力上网比例低于100%时,项目投资包含电解水制氢相关设备的投入,且运营费用也将有所增加,导致IRR降低。而当售电比例达到100%时,电解水制氢相关投资和运营费用将会被剔除,使得IRR显著上升。

图6 方案B内部收益率随售电比例的变化图

3.2.3 方案C

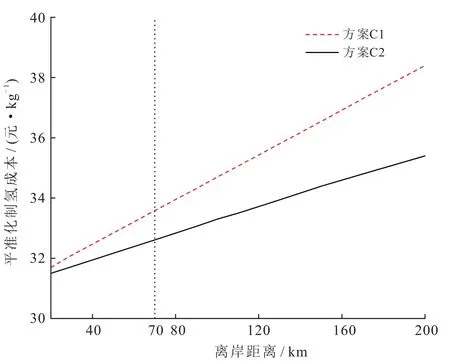

除计算IRR之外,还引入了LCOH以对比不同制氢方案的经济性情况。关于离岸距离对IRR的影响已在图4进行分析,图7展示的是LCOH情况。在基准情况下,方案C2的LCOH为32.61元/kg,优于方案C1(33.58元/kg)。由于海底输氢管道的单位投资低于海底电缆,方案C2的LCOH始终低于方案C1,且经济性优势随着离岸距离的增加而越发显著。对于近岸的海上风电项目,无论选择方案C1或方案C2,两者经济性差别不大;对于远海项目(离岸超过100 km的情况),则推荐采用方案C2。

图7 方案C1、C2平准化制氢成本随离岸距离的变化图

考虑到两种技术方案仅在能源送出基础设施(即海底电缆和专用输氢管道)方面有区别,其他因素对于项目经济性的影响基本类似,本文选取方案C1来分析不同因素对LCOH的影响情况(图8)。整体上看,更换碱性电解槽对于LCOH的影响最大,使得LCOH下降1/3至22.5元/kg。这主要源于PEM电解槽的成本远高于碱性电解槽,前者的单位投资成本在2025年和2035年分别是后者的7.2和5.8倍。因此,采用碱性电解技术将大幅降低LCOH。装机规模对于LCOH的影响也十分明显,当风场容量减少至100 MW时,LCOH将增加约30%,表明提升风场规模是降本的重要手段。此外,储氢设施、风场单位投资也是影响LCOH的重要因素。图9显示的是氢气售价对于岸上制氢项目IRR的影响。可以看出,IRR与氢气售价呈近似线性关系,氢气售价每提升5元,则对应IRR升高约1.6%,当氢气售价从基准40元/kg上升25%至50元/kg时,IRR可达8.14%,可见氢气售价对于IRR的显著影响,这也体现出项目补贴的重要性。

图8 方案C1平准化制氢成本敏感性因素分析图

图9 方案C1内部收益率随氢气售价的变化图

4 结论

1)风场规模的变化对于所有方案IRR的影响是非线性的,风场规模的下降将大幅降低项目IRR,而增加风场规模会一定程度提升IRR,但是变化幅度不如前者。

2)不同方案的IRR对于离岸距离变化的敏感程度不同。其中,并网发电方案的敏感程度高于离网制氢方案。当离岸距离小于100 km时,采用交流输电技术的并网发电方案IRR最优;当离岸距离超过150 km时,离网制氢方案IRR整体更优。因此,项目离岸距离越远,越适合采用离网制氢技术方案。

3)在离网制氢方案下,海上制氢无论在IRR还是LCOH方面均优于岸上制氢,两者的经济性差距随着离岸距离的缩小而收窄。氢气售价、储氢设备及电解制氢技术对LCOH影响较大。提高氢气售价、减少或不使用储氢设施以及采用碱性电解槽可大幅提升项目经济性,使得LCOH低于22.5元/kg。