提速情况下磁浮轨道结构振动响应及传递特性研究

2023-03-14蔡文锋张威风胡帛茹

蔡文锋,张威风,冯 洋,胡帛茹

(1.中铁二院工程集团有限责任公司,成都 610031;2.西南交通大学牵引动力国家重点实验室,成都 610031)

引言

中低速磁浮交通具有噪声小、磨损低、维护简单、适应性强等优势,是城市轨道交通发展的热门方向[1-2]。随着长沙磁浮快线[3]、北京S1线[4]的建成以及其他多条磁浮线路的规划[5],中低速磁浮交通展现出更加广阔的应用前景。磁浮列车利用车载电磁铁与F轨的吸引力提供悬浮与导向,采用短定子直线电机提供驱动,通过接触轨与受流器受流[6],受限于车轨耦合振动等因素,目前中低速磁浮交通的设计速度约为100 km/h,随着客运量的增加和人们对速度需求的提升,中低速磁浮既有线提速运营逐渐成为研究趋势[7]。梁潇等[8]研究了中低速磁浮车辆提速至160 km/h后将面临的问题,车轨耦合振动将进一步加剧;杨泉等[9-10]采用仿真方法研究了长沙磁浮快线提速后低置结构和桥梁的动应力分布及动力特性;邹波[11]对中速磁浮的轨道梁选型及温度对车桥耦合振动的影响进行了研究;刘德军等[12]以长沙磁浮快线为对象,研究了磁浮列车速度及荷载对轨道梁动力响应的影响;洪沁烨、李小珍等[13-14]对长沙磁浮快线轨道梁的振动响应进行了测试,但测试速度区间为0~80 km/h。针对中低速磁浮交通提速后的轨道振动问题,目前研究大多限于理论仿真,鲜有实测结果。本文建立中低速磁浮车桥耦合模型,从仿真角度验证了中低速磁浮的提速适应性,并以长沙磁浮快线为对象进行提速测试,研究更高速度下轨道的振动响应及其振动传递特性。

1 仿真模型及测试方案

1.1 仿真模型

(1)车辆动力学模型

车辆共3节编组,车宽2.8 m,高3.7 m,总长约48.3 m。每车5个悬浮架单元,每个悬浮架单元包括左右两个悬浮模块,每个悬浮模块包含4个电磁铁,悬浮模块长2 720 mm,相邻悬浮架中心距为2 800 mm。车体和悬浮模块简化为刚体,通过空气弹簧连接,其参数如表1所示。车体与悬浮模块分别考虑沉浮、横移、侧滚、点头和摇头5个自由度,每个悬浮模块产生的电磁力考虑为沿纵向分布的4个集中力,从而模拟4个电磁铁在实际工作中的受力情况。采用SIMPACK多体动力学软件对磁浮车辆进行建模,其模型如图1所示。

表1 空气弹簧参数

图1 磁浮车辆动力学模型

(2)轨道桥梁模型

中低速磁浮轨道结构采用轨排+承轨台式整体道床,由F型导轨、钢轨枕、承轨台、轨道梁及扣件系统等组成[15]。模型中采用25 m标准跨距预应力混凝土简支梁,每跨轨道梁铺设2个长12.5 m标准轨排,其材料参数如表2所示。为避免磁浮车辆驶入轨道梁端部时产生较大的计算误差,建立多跨轨道梁模型,选取中间一跨轨道梁作为研究对象。磁浮轨道不平顺采用德国高速低干扰轨道不平顺谱。

表2 轨道结构材料参数

(3)悬浮控制模型

中低速磁浮系统中电磁铁与F轨之间的悬浮力可近似用式(1)计算[16]

(1)

式中,μ0为真空磁导率;N为电磁铁线圈匝数;A为磁极面积;I为线圈电流;δ为悬浮间隙。如车辆没有主动控制系统,当受到外界激扰时,悬浮间隙的变化将导致车辆的悬浮失稳。采用基于状态观测器的反馈控制系统可实现对悬浮系统的主动反馈控制[17-19],通过实时监测电磁铁的加速度信号和悬浮间隙的变化,计算间隙变化量、间隙变化速度和间隙变化加速度,以此来控制悬浮电磁铁的励磁电流变化,实现稳定悬浮。电磁铁电流的控制方程为

(2)

式中,Kp为间隙变化量反馈系数;Kv为间隙变化速度反馈系数;Ka为间隙变化加速度反馈系数。对于长沙磁浮列车,线圈匝数为360匝,额定电流为30 A,磁极有效面积为0.018 5 m2,稳定悬浮间隙为8 mm,间隙变化量反馈系数一般在6 000~15 000之间,间隙变化速度反馈系数范围为10~200,间隙变化加速度反馈系数在0~0.5之间。

1.2 测试方案

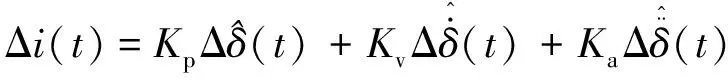

(1)测点布置

由于轨道梁受下部支承结构的约束,轨道受到车辆的荷载作用后,在桥梁跨中处的响应更为明显,因此,将测点布置在简支梁跨中轨缝处,布置区间如图2所示。

图2 简支梁上轨排结构测点布置区间

为测试车辆在提速后轨道结构的振动水平、位移响应及传递特性,考虑到车辆抱轨运行,F轨上传感器布置困难,各测点布置示意如图3所示,具体如下。

图3 提速测试测点布置示意

① 垂、横向振动加速度测点

测点设置于F轨翼板处、轨枕中间位置及轨道梁顶面中间位置。

② 垂向振动位移测点

测点设置于F轨翼板处及轨枕底面中间位置。

使用激光位移传感器测试振动位移数据,受限于现场条件和传感器量程,轨道梁的位移响应无法测得。在测试F轨和轨枕的振动位移响应时,激光位移传感器固定在轨道梁顶面上,因此,测得的实际数据为F轨和轨枕相对于轨道梁的位移。

(2)测试速度工况

长沙磁浮快线的设计速度为100 km/h,以100 km/h为起点,每次增加10 km/h,测试了100,110,120,130,140 km/h速度工况下轨道结构的振动加速度及振动位移情况,为保证测试数据的可靠性,每个速度工况均进行2次上行、2次下行共计4次测试。

1.3 评价指标

(1)轨道梁垂向振动加速度

目前暂未形成针对中低速磁浮轨道梁振动情况的相关标准,现阶段大多参照TB 10621—2014《高速铁路设计规范》规定[20],无砟桥面的垂向振动加速度不应大于5.0 m/s2。

(2)轨道梁垂向挠度

依据CJJ/T 262—2017《中低速磁浮交通设计规范》规定[21],预应力混凝土简支梁在列车活载作用下其垂向挠度不超过L/3 800(L为轨道梁跨度)。

(3)F轨内外磁极面高度差

依据CJ/T 413—2012《中低速磁浮交通轨排通用技术条件》规定[22],F轨内外磁极面高度差不超过0.5 mm。

2 提速适应性仿真

为验证中低速磁浮提速测试的可行性,建立了中低速磁浮车-桥耦合动力学模型,仿真计算100,120,140,160 km/h速度工况时轨道结构的垂向振动加速度及振动位移等响应。

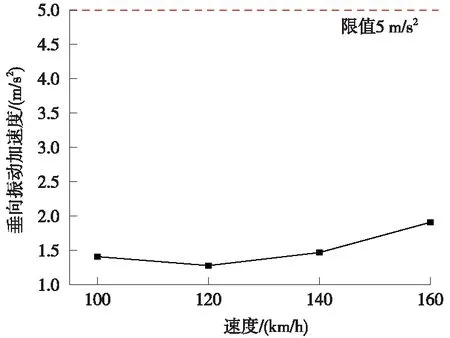

2.1 轨道梁垂向振动加速度

振动加速度的最大值代表了磁浮车辆运行时的最恶劣情况。图4所示为100~160 km/h速度工况下轨道梁的垂向最大振动加速度,可以看出,在该速度范围内,轨道梁的垂向最大振动加速度总体上随着速度的提升而增加,160 km/h速度工况时轨道梁的垂向最大振动加速度为1.91 m/s2,低于限值5.0 m/s2。

图4 不同速度时轨道梁的垂向最大振动加速度

2.2 轨道梁垂向振动位移

根据《中低速磁浮交通设计规范》,25 m简支梁的垂向位移不能超过6.58 mm。图5所示为不同速度情况下轨道梁的垂向最大振动位移,当车辆速度从100 km/h提升至160 km/h时,轨道梁垂向最大振动位移从3.38 mm增加至3.55 mm,速度的提升虽然使轨道梁垂向振动位移有所增加,但影响并不明显,且始终低于规定的限值6.58 mm。

图5 不同速度时轨道梁的垂向最大振动位移

图6所示为不同速度时F轨外磁极、F轨翼板及轨枕相对于轨道梁的垂向最大振动位移,可以看出,F轨外磁极处的振动位移最大,F轨翼板及轨枕次之。100 km/h速度工况下,F轨外磁极、F轨翼板及轨枕相对于轨道梁的最大振动位移分别为1.02,0.40,0.25 mm;160 km/h速度工况下其值分别为1.01,0.38,0.25 mm,基本不随速度的变化而变化。速度提升虽会加剧车辆对轨道的冲击,导致轨道梁垂向振动位移有所增加,但F轨及轨枕相对于轨道梁的垂向位移基本保持不变。

图6 轨道各结构相对于轨道梁位移最大值

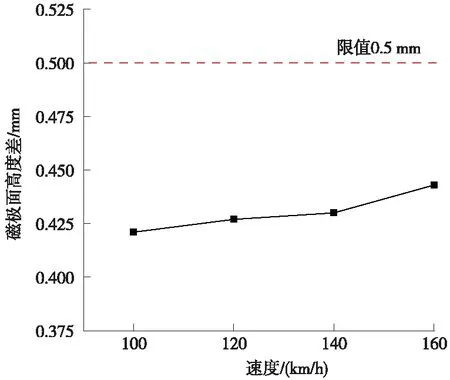

F轨与轨枕连接形成悬臂结构,因此当F轨承受车辆荷载后,内外磁极面将出现高度差。图7所示为不同速度工况下F轨内外磁极面高度差最大值,当车辆速度从100 km/h提升至160 km/h的过程中,车轨耦合振动逐渐增加,车辆对F轨的冲击也更加剧烈,因此,F轨内外磁极面高度差逐渐增加,160 km/h时F轨内外磁极面最大高度差为0.44 mm,始终小于限值0.5 mm。

图7 不同速度下F轨内外磁极面最大高度差

3 提速测试结果分析

仿真结果分析可见,当磁浮车辆运行速度提升后,轨道梁的垂向振动加速度、振动位移及F轨内外磁极面高度差均在限值范围内,具备提速测试的可行性,为此,以长沙磁浮快线25 m简支梁为对象,测试提速情况下轨道的振动响应。

3.1 振动加速度

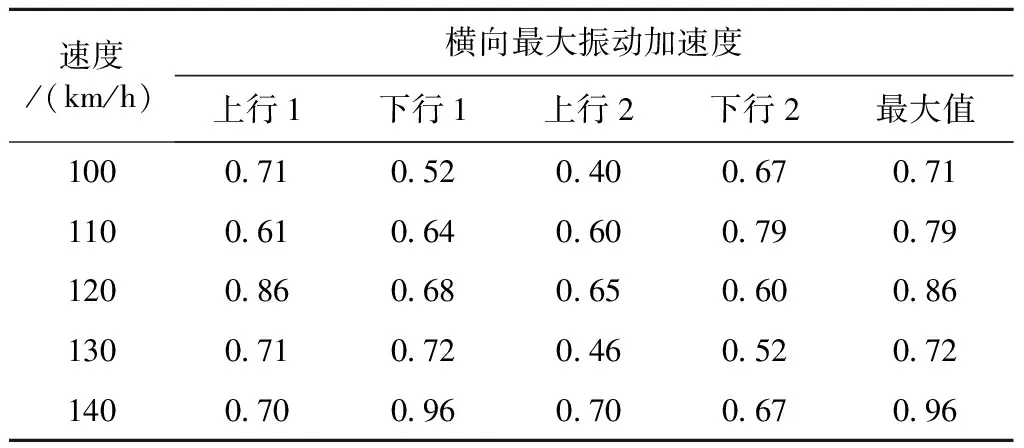

统计不同速度工况时每次测得的垂、横向最大振动加速度,并以4次测试的最大值作为最终结果,如表3、表4所示。从表3数据可以看出,当车辆速度从100 km/h提升至140 km/h时,垂向最大振动加速度从1.69 m/s2增加至2.37 m/s2,始终低于5 m/s2,符合《高速铁路设计规范》对无砟桥面垂向振动加速度的要求。目前,暂无相关规范对中低速磁浮轨道梁的横向振动加速度提出具体要求,2004年我国原铁道部发布的《铁路桥梁检定规范》中规定[23],桥梁的横向振动加速度不应超过1.4 m/s2,从表4中数据可知,当车辆速度从100 km/h提升至140 km/h时,轨道梁横向最大振动加速度从0.71 m/s2增加至0.96 m/s2,仍然符合该规范要求。

表3 不同速度时轨道梁垂向最大振动加速度 m/s2

表4 不同速度时轨道梁横向最大振动加速度 m/s2

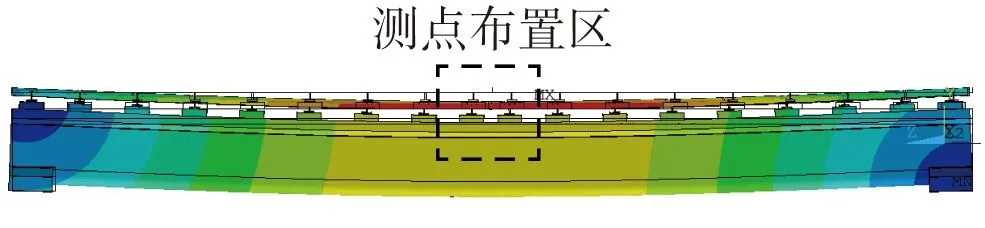

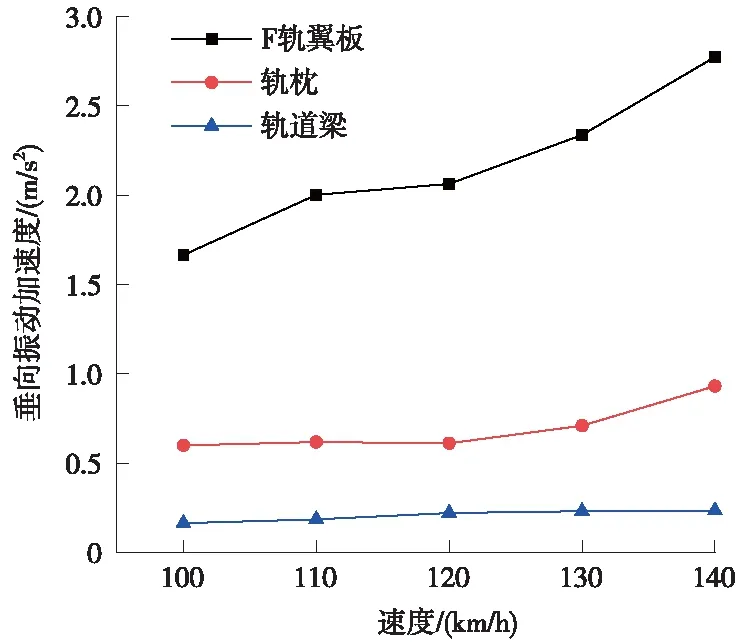

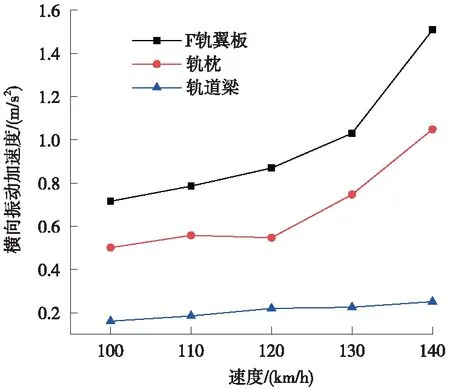

车辆以140 km/h速度通过简支梁时,轨道各结构的垂、横向振动加速度响应如图8、图9所示。从图8、图9中可以看出,轨道不同结构的振动加速度响应表现出明显差异。计算出不同速度下轨道各结构的垂、横向振动加速度有效值,并取4组测试的平均值,以此来评估轨道各结构的振动强弱,如图10、图11所示。从图10、图11中可以看出,无论是垂向振动响应还是横向振动响应,均在F轨处最为强烈,沿着F轨-轨枕-轨道梁逐级递减,且F轨与轨枕的垂向振动响应差别明显,而两者的横向振动响应相差较小。以140 km/h工况为例,F轨、轨枕和轨道梁的垂向振动加速度有效值分别为2.77,0.93,0.23 m/s2,后两者分别为前者的33.57%和8.30%,横向振动加速度有效值分别为1.51,1.05,0.25 m/s2,后两者分别为前者的69.54%和16.56%,说明车辆对轨道的垂向冲击大多被F轨的振动及弹性变形吸收,而横向冲击则更多的传递至下方的轨枕、承轨台及轨道梁。

图8 140 km/h时轨道垂向振动加速度

图9 140 km/h时轨道横向振动加速度

图10 不同速度时轨道各结构垂向振动加速度有效值

图11 不同速度时轨道各结构横向振动加速度有效值

另外,从图10、图11还可以看出,轨道振动响应随着车辆速度的提升而逐渐增加。当车辆速度为100 km/h时,F轨、轨枕及轨道梁的垂向振动加速度有效值分别为1.67,0.60,0.16 m/s2,横向振动加速度有效值分别为0.72,0.50,0.16 m/s2;当速度提升至140 km/h时,F轨、轨枕及轨道梁的垂、横向振动加速度有效值如前文所述,相较于100 km/h工况,其垂向振动响应分别增加了65.87%、55%和43.75%,横向振动响应分别增加了109.72%、110%和56.25%,增幅明显高于垂向振动响应。可见轨道横向振动响应受速度的提升影响更大,这将导致磁浮车辆在提速后更容易横向失稳,该结果也验证了蔡文锋等[24]的研究结论。

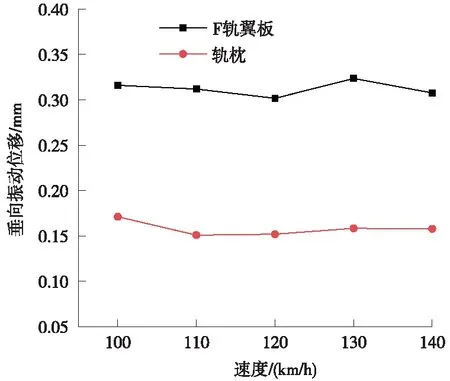

3.2 振动位移

磁浮车辆以140 km/h速度通过简支梁时测得的F轨振动位移响应曲线如图12所示,可以明显看出三节车辆编组对轨道振动位移的影响,当车辆编组行驶至测点上方时,F轨的振动位移较大,当相邻两节编组的车钩连接处行驶至测点上方时,F轨的振动位移较小。统计出车辆以不同速度通过简支梁时,F轨和轨枕的振动位移最大值,如图13所示,当车辆速度为100 km/h时,F轨的最大振动位移约为0.32 mm,轨枕的垂向最大振动位移约为0.17 mm;当车辆速度提升至140 km/h时,F轨垂向最大振动位移约为0.31 mm,轨枕垂向最大振动位移约为0.16 mm。在100~140 km/h速度范围内,随着速度增加,F轨和轨枕相对于轨道梁的振动位移基本保持不变,未表现出与车辆运行速度的相关性,与仿真计算得出的结论一致,并且实测数据相比于仿真结果偏低,说明轨道的振动位移响应符合要求。

图12 140 km/h速度时F轨垂向振动位移响应

图13 不同速度下轨道振动位移最大值

4 结论

通过建立中低速磁浮车-轨-桥耦合动力学仿真模型,并以长沙磁浮快线25 m跨度简支梁为对象进行提速实测试验,得到了中低速磁浮提速情况下轨道的振动加速度及振动位移响应数据,分析了其传递特性,结合仿真与实测数据可得结论如下。

(1)当磁浮车辆运行速度从100 km/h提升至140 km/h时,轨道梁的振动加速度、振动位移、F轨内外磁极面高度差等指标均在相关标准规定的限值范围内,提速后车辆运行情况良好。

(2)轨道垂、横向振动加速度响应、轨道梁振动位移等均随着车辆速度的提升而增加,F轨及轨枕相对于轨道梁的垂向振动位移则未表现出与车辆速度的相关性。提速后轨道各结构横向振动加速度的增幅明显高于垂向振动加速度,磁浮车辆更容易横向失稳。

(3)轨道各结构的振动加速度响应及振动位移响应均在F轨处最为明显,并沿着F轨-轨枕-轨道梁逐渐减弱。磁浮车辆对轨道的垂向冲击大多被F轨的振动及弹性变形吸收,而横向冲击则更多的传递至下方轨枕、承轨台及轨道梁。

目前,关于中低速磁浮提速后轨道动力响应的实测数据非常匮乏,针对这一现状,基于长沙磁浮快线进行了提速测试,验证了中低速磁浮轨道的提速适应性,指导后续长沙磁浮快线的提速运营。根据乘客的反馈,长沙磁浮快线提速后较为稳定,乘坐体验良好。