复掺硅灰和片麻岩石粉对水工混凝土抗硫酸盐侵蚀性能的影响

2023-03-14黄婷

黄 婷

(广东省水利水电第三工程局有限公司,广东 东莞 523716)

1 研究背景

混凝土凭借其施工方便、性价比高等诸多优势,在水利工程建设中得到了广泛应用。水泥是混凝土的主要胶凝材料,但是其生产过程会产生比较严重的环境污染,造成比较大的环境压力[1]。因此,如何降低水工混凝土的水泥用量,同时又能满足质量要求,就成为工程界关注的重要问题。在长期实践中,人们发现许多种具有潜在化学活性的矿物掺合料,在水工混凝土制作中不仅可以替代部分水泥作为胶凝材料,甚至还可以制备出性能更为优异的混凝土[2]。目前,在水工混凝土领域应用最为广泛的矿物掺合料有粉煤灰、硅灰和石粉等。

我国作为石材生产和消费大国,在各种石材的开采和加工过程中会产生大量的废弃石粉,这些石粉一般都没有得到妥善处置,不仅占用大量的土地资源,同时还会破坏生态环境。相关研究显示,低掺量石粉可以有效填充混凝土内部的细小孔隙和裂缝,强化界面过渡区的黏结性能,在一定程度上改善和提升混凝土材料的力学和耐久性[3]。硅灰粒径较小,具有较高的活性,将其掺入混凝土不仅可以提升混凝土的强度和耐久性,其细微颗粒也可以产生良好的填充作用,使混凝土结构更为密实[4]。

对水利工程而言,硫酸盐侵蚀是影响水工混凝土结构耐久性的重要环境因素,特别是我国的沿海和盐湖地区存在大量的含硫酸盐水体,对上述地区的水利工程结构造成明显的侵蚀破坏,从而影响其安全性和耐久性[5]。目前,国内外的研究中对石灰石粉和花岗岩石粉在混凝土中的应用研究较多,但是针对片麻岩石粉和硅灰联合使用的研究不多,尚没有关于复掺片麻岩石粉和硅灰对水工混凝土抗硫酸盐侵蚀性能的研究。

2 试验材料与方法

2.1 试验材料

试验中水泥为P.O42.5普通硅酸盐水泥,样本的测定结果显示其密度为3.01g/cm3,比表面积为387m2/kg,28g抗压强度为46MPa,抗折强度为7.8MPa,各项技术指标均满足相关规范要求,可以用于此次试验研究。

试验用硅灰容重为1650kg/m3,平均粒径为0.1μm,二氧化硅含量不低于98%,堆积密度为0.67g/cm3,比表面积为20000m2/kg;试验用片麻岩石粉为制砂过程中产生的粒径0.0075mm以下的石粉,其表观密度为2750kg/m3,比表面积为295m2/kg,亚甲蓝值为1.5。

试验中细骨料为天然河沙,其细度模数为2.7,为中砂,堆积密度为1450kg/m3,含泥量小于3.0%;试验用粗骨料为人工石灰岩碎石,其粒径范围为5~20mm,级配良好,压碎率小于5.0%,含泥量小于2.0%。

试验所采用的减水剂为SBTJM-Ⅱ标准型高效减水剂,其固含量18.2%,减水率21.6%。试验用水为普通自来水,其氯离子含量为0.02%,满足JGJ63—2006《混凝土用水标准》的要求。

2.2 试验方案

试验以水工建设领域常用的C30混凝土为参照确定主要材料的配合比。其中,水泥用量为340kg/m3、细骨料用量为810kg/m3、粗骨料用量为1250kg/m3、水用量为240kg/m3。

此次研究的主要目的是探讨复掺硅灰和片麻岩石粉对水工混凝土抗硫酸盐侵蚀性能的影响。考虑到不同掺合料的掺量会对试验结果存在加大影响,直接进行复掺试验需要考虑较多的影响因素,试验工作量较大[6]。因此,试验中采用首先进行单掺试验,分别获得硅灰和片麻岩石的最佳掺量水平的基础上,再进行复掺试验。试验中的硅灰和片麻岩石粉均以内掺的方式等质量取代混凝土中的胶凝材料。结合片麻岩石粉和硅灰在混凝土领域的应用研究成果,以混凝土中的胶凝材料用量为标准,其质量比的形式确定0%、2%、4%、6%、8%、10%等6种不同的硅灰掺量水平;确定0%、4%、8%、12%、16%、20%等6种不同的片麻岩石粉掺量水平进行试验。通过对单掺试验结果的分析,获得最佳掺量水平[7]。在单掺试验结果的基础上,以硅灰和片麻岩石粉的最佳单掺比为基础进行复掺方案试验。试验过程中以硅灰和片麻岩石粉最佳掺量水平的120%、100%、80%、60%、40%、20%确定复掺比。

2.3 试验方法

在硫酸盐侵蚀试验中采用的是150mm×150mm×150mm的立方体标准试件。根据上节的试验方案设计,称量好混凝土制作所需要的各种材料,然后制作好混凝土试件并在标准养护条件下养护至28d龄期[7]。

试件的硫酸盐侵蚀试验采取自然浸泡方式,试验仪器为TVN350型干湿循环硫酸盐侵蚀试验机[8]。在试验之前,首先将养护至28d龄期的试件取出,在擦拭干净表面水分之后放在阴凉通风处静置48h,然后称量其质量以及初始弹性波的波速,测量完毕之后将其放入试验桶,然后倒入5%的硫酸钠溶液,液面高度以高出试件上表面5cm为宜。试验中将温度稳定在约25℃。为了保持硫酸钠溶液的浓度,每隔25d更换一次硫酸钠溶液,整个试验历时150d。在浸泡试验结束之后,取出试件擦拭干净其表面的水分,然后在阴凉通风处风干48h,再测量试件的质量和弹性波波速,然后利用WHY- 3000型全自动压力试验机进行试件的单轴压缩试验,获取其极限抗压强度和抗折强度。

3 试验结果与分析

3.1 单掺试验结果与分析

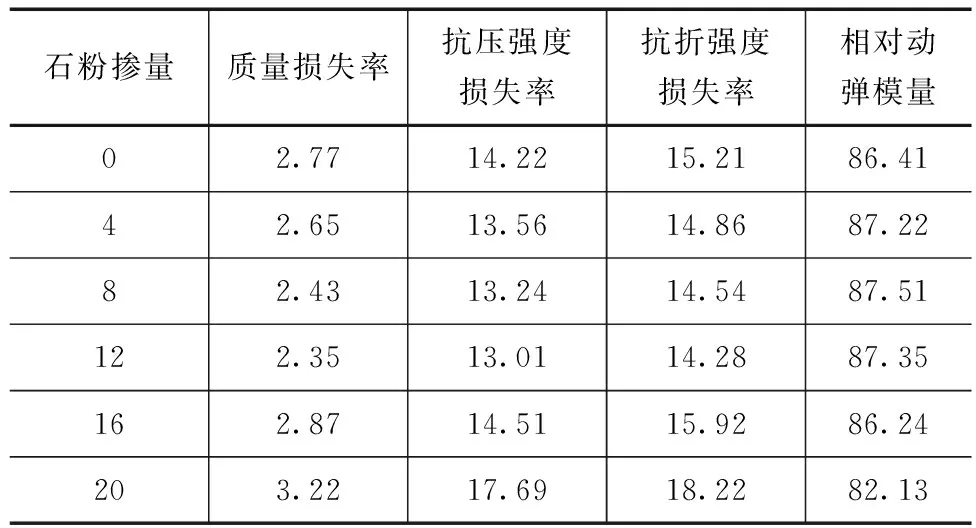

根据不同单掺方案的试验数据,计算获取掺加硅灰和片麻岩石粉方案的质量损失率、抗压强度损失率、抗折强度损失率以及相对动弹模量,试验结果见表1—2。

表1 单掺硅灰方案试验结果 单位:%

由表1可知,单掺硅灰方案下水工混凝土的质量损失率、抗压强度损失率、抗折强度损失率均小于普通混凝土,相对动弹模量值均大于普通混凝土。随着硅灰掺量的增加,混凝土的质量损失率、抗压和抗折强度损失率均先减小后增大,当硅灰掺量为8%时取得最小值;相对动弹模量则先增大后减小,当硅灰掺量为8%时取得最大值。由此可见,从改善水工混凝土抗硫酸盐侵蚀性能的视角来看,硅灰的最佳掺量约为胶凝材料用量的8%。

由表2可知,掺入片麻岩石粉方案试件在硫酸盐侵蚀条件下的质量损失率、抗压强度损失率、抗折强度损失率以及相对动弹模量呈现出类似的变化规律:随着片麻岩石粉掺量的增加,质量损失率、抗压和抗折强度损失率先减小后增大,相对动弹模量先增大后减小。当片麻岩石粉掺量为12%时水工混凝土的质量损失率、抗压强度损失率和抗折强度损失率最小,相对动弹模量值最大。

表2 单掺片麻岩石粉方案试验结果 单位:%

总体来看,单掺硅灰和片麻岩石粉均可以改善水工混凝土的抗硫酸盐侵蚀性能,但是改善效果存在一定的差异:掺入硅灰与掺入片麻岩石粉相比,在提升混凝土抗硫酸盐侵蚀性能方面的效果更为显著。以质量损失率为例。掺入8%的硅灰可以将质量损失率由2.77%降低到1.39%;而掺入12%的片麻岩石粉仅可以将质量损失率降低到2.35%,随着进一步增加片麻岩石粉掺量,质量损失率会大幅上升,并显著超过普通混凝土。究其原因,主要是掺入片麻岩石粉仅可以实现对混凝土内部孔隙的填充,提高混凝土的密实度,而掺入硅灰不仅可以起到孔隙的填充作用,还可以依靠自身活性参与水化反应,产生水化硅酸产物,使混凝土内部界面过渡区的黏结性能进一步增强。

3.2 复掺试验结果与分析

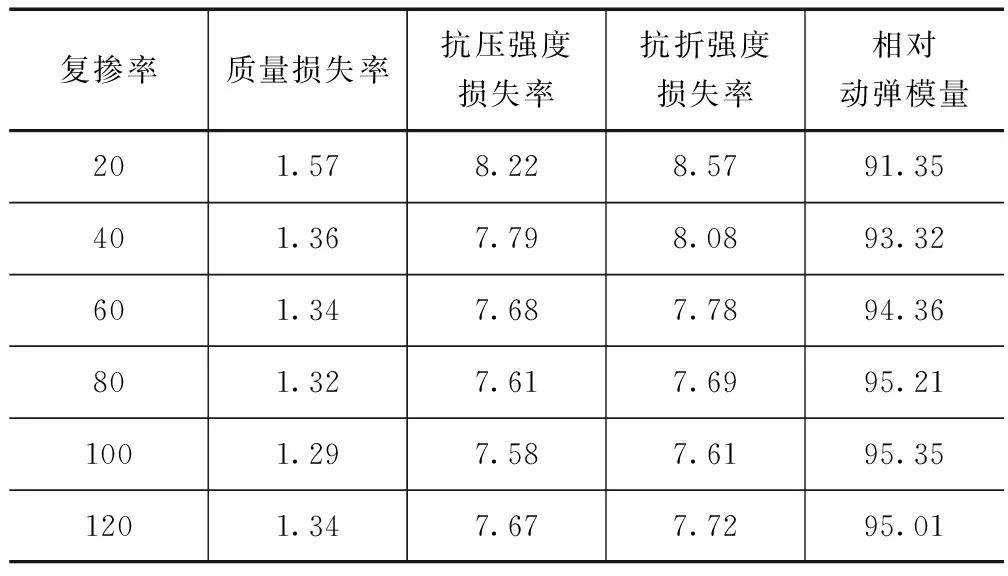

对不同复掺率方案进行硫酸盐侵蚀试验,根据试验获得的数据,计算获取不同复掺比方案的质量损失率、抗压强度损失率、抗折强度损失率以及相对动弹模量,结果见表3。

表3 单掺片麻岩石粉方案试验结果 单位:%

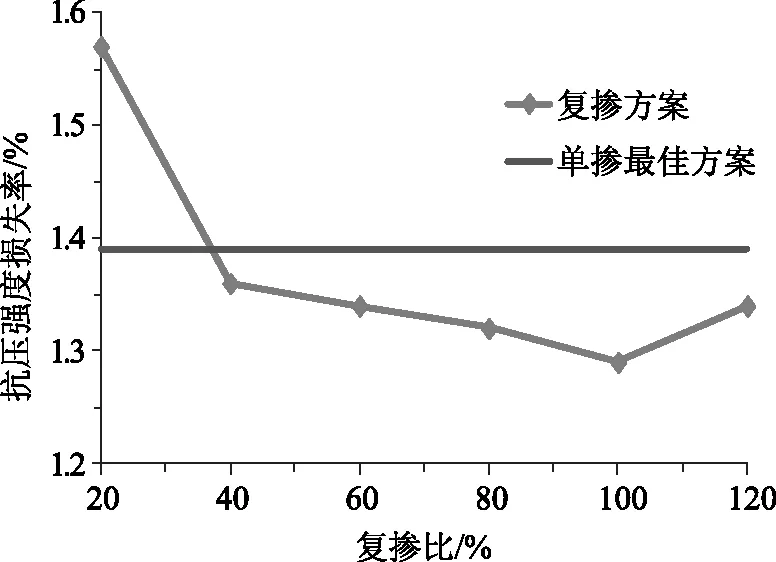

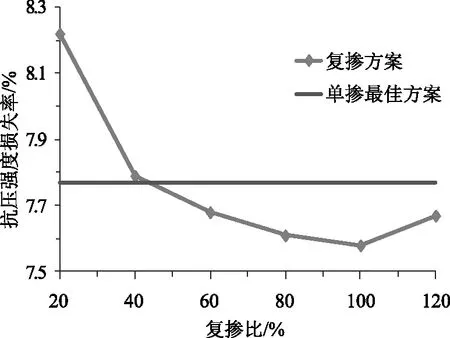

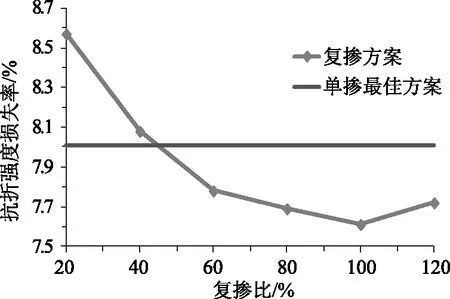

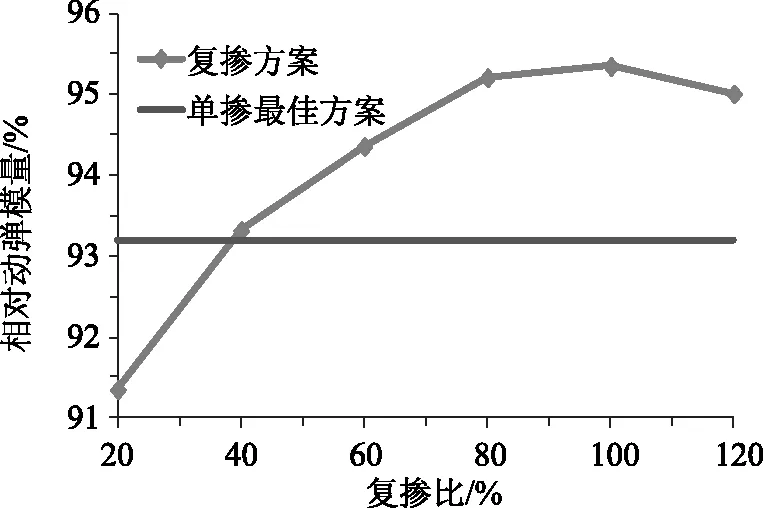

根据表中的试验数据,绘制出质量损失率、抗压强度损失率、抗折强度损失率以及相对动弹模量随复掺率的变化曲线,结果如图1—4所示。

图1 质量损失率随复掺比变化曲线

图2 抗压强度损失率随复掺比变化曲线

图3 抗折强度损失率随复掺比变化曲线

图4 相对动弹模量随复掺比变化曲线

由试验结果可以看出,随着复掺率的增大,质量损失率、抗压和抗折强度损失率先不断减小后小幅上升,相对动弹模量先不断增大后小幅减小。从变化规律本身来看,当复掺率大于40%时,混凝土的质量损失率、抗压强度损失率、抗折强度损失率和相对动弹模量的变化不大,当复掺率小于40%时的变化相对较大。

另一方面,当复掺率为40%时,混凝土的质量损失率低于单掺最佳方案,相对动弹模量高于单掺最佳方案,抗压强度损失率和抗折强度损失率虽然略大于单掺最佳方案,但是差别较小。由此可见,采用复掺比为40%的方案即可获得与单掺最佳方案相似的抗硫酸盐侵蚀性能提升效果。另一方面,采用较高的复掺比不仅有助于改善抗硫酸盐侵蚀性能,同时还可以通过矿物掺合料的用量的增加,进一步降低工程成本。由此可见,复掺方案与单掺方案相比具有一定的工程和经济性优势,原因是复掺方案可以充分发挥两种掺合料性能的互补性。当然,在具体的工程应用过程中,可以根据实际需求和工程的经济性要求,选择合适的复掺比。

4 结语

掺入合适种类和比例的矿物掺合料可以有效提升水工混凝土的性能和耐久性,是制作高性能的水工混凝土的重要途径。此次研究利用室内试验的方式,探讨了复掺硅灰和片麻岩石粉对提高水工混凝土抗硫酸盐侵蚀性能的影响。试验结果显示,单掺硅灰在提升水工混凝土抗硫酸盐侵蚀性能方面作用优于单掺片麻岩石粉,而复掺方案与单掺方案相比更具优势,且复掺率为40%时,可以获得与单掺最佳方案类似的效果。当然,影响工程质量的混凝土性能是多方面的,在今后的研究中需要就复掺片麻岩石粉和硅灰混凝土的抗冻性以及工作性能进行研究,通过综合考虑各方面的性能,获得最佳的掺加比例,为工程应用提供更有力的支撑。