纤维素纤维增强面板混凝土制备与机理研究

2023-03-11陈小攀常世举贾朋余传永王立奎赵杰谭建军

陈小攀,常世举*,贾朋,余传永,王立奎,赵杰,谭建军

纤维素纤维增强面板混凝土制备与机理研究

陈小攀1,常世举1*,贾朋1,余传永1,王立奎1,赵杰1,谭建军2

(1.河南天池抽水蓄能有限公司,河南 南阳 473000;2.中国电建集团贵阳勘测设计研究院有限公司,贵阳 550000)

【目的】提高面板混凝土的抗裂性能。【方法】设计了单掺粉煤灰、粉煤灰+MgO混掺、粉煤灰+纤维素纤维混掺的3种不同组合的对比试验,以检验不同掺和料对面板混凝土强度、变形性能、宏观抗裂性能、微观早期抗裂性能等的影响,并分析了其抗裂机理。【结果】纤维素纤维增强面板混凝土的劈拉强度和极限拉伸值最高,初裂起始时间最晚,单位面积裂缝数目最少,说明掺纤维的效果最好,抑制了水泥浆体早期裂缝的发展,其抗裂性能最优。另外微观扫描电镜分析表明,掺粉煤灰和纤维素纤维后面板混凝土的90 d龄期的试块结构较为致密,后期形成大量的团簇状短棒产物,能谱分析显示产物中钙的比例下降,硅铝比例提高,后期的粉煤灰水化消耗了一定的钙,降低了产物的钙硅比,形成产物进一步填充密实,强度得到提高。【结论】纤维素纤维对于面板混凝土的抗裂性能有显著提升,这为提升混凝土抗拉强度提供了一种新的思路,具有广阔的应用前景。

纤维素纤维混凝土;面板混凝土;抗裂性能

0 引 言

【研究意义】混凝土面板是长条状混凝土薄板,是面板堆石坝的主要防渗结构[1-2]。面板为典型长条板状结构,服役寿命受开裂影响严重[3]。针对面板混凝土的受力特点,尤其是面板混凝土对温度变形及干缩变形较为敏感,因此针对混凝土面板的防裂措施研究,除工艺上采取相应的防裂措施之外[4],对混凝土材料进行改性以获得高抗裂性能,也是目前研究的重点[5]。

对于面板混凝土而言,由于表面积较大,表面失水干燥是导致混凝土收缩开裂的一个不容忽视的因素。由于混凝土内部毛细孔和凝胶孔中水分的散失,孔中形成负压引起收缩,混凝土表面收缩速率大于内部混凝土,这种湿度梯度将在混凝土中产生裂缝[6]。在混凝土中掺加MgO膨胀剂是目前工程中常见的控制裂缝的手段[7],MgO在混凝土凝结过程中的膨胀性将补偿混凝土干燥收缩,从而减小裂缝的产生[8]。【研究进展】目前研究表明,掺入纤维素纤维也可以缓解混凝土的干燥收缩,降低裂缝萌生和延伸,从而提高抗拉强度及极限拉伸值、降低弹性模量等[9-11]。纤维素纤维作为改性植物纤维的代表[12],因其亲水性,可以与混凝土形成良好的界面结合,通过界面结合力限制混凝土收缩,并阻碍裂缝发展[13-15]。同时纤维素纤维中特殊的空腔结构,使其在水化初期可以储存部分自由水,并在水化后期将水释放,对混凝土起到内养护作用[16],使混凝土内部结构更加密实,因此已作为新一代的工程纤维用于增强混凝土[17]。【切入点】然而目前针对纤维素纤维对面板混凝土抗裂性能的影响研究较少。

【拟解决的关键问题】本文对比研究了单掺粉煤灰、粉煤灰+MgO混掺、粉煤灰+纤维素纤维混掺的3种不同配合比组合的面板混凝土,对混凝土的力学性能、变形性能、抗裂性能、微观早期抗裂性能等进行了综合研究。通过比较分析,得出粉煤灰+纤维素纤维为最优的面板混凝土配合比,并对其优异的抗裂性能机理进行了分析。

1 试验采用的原材料及试验方法

1.1 原材料

试验所用的原材料为:天瑞集团南召水泥有限公司生产的P.O 42.5水泥;河南南阳天孚实业有限公司生产的F类Ⅰ级粉煤灰;人工花岗岩粗骨料和细骨料;山西格瑞特建筑科技股份有限公司生产的GRT-HPC聚羧酸系高性能减水剂和GRT-AE引气剂。同时选用了武汉三源特种建材有限责任公司生产的MgO;江苏盐城市恒固新材料科技有限公司生产的HG500纤维素纤维。

选用MgO是因为混凝土外掺适量、特制的MgO,可以利用MgO特有的延迟微膨胀性能补偿混凝土的温度收缩变形,降低混凝土的拉应力,若辅以其他的适当措施,可以全部或部分取代传统的混凝土温控措施,有利于解决混凝土的开裂问题,而且可以实现长块、厚层、通仓连续(或短期间歇)浇筑,从而达到简化施工工艺、加快施工进度、降低工程造价的目的。

选用纤维素纤维是因为低掺量合成纤维能显著减少水泥砂浆或混凝土在塑性阶段的早期收缩裂缝,降低它们在硬化阶段的干缩,从而减少混凝土内部的微裂纹,提高界面的黏结强度,并有效地抑制微裂缝的扩展。

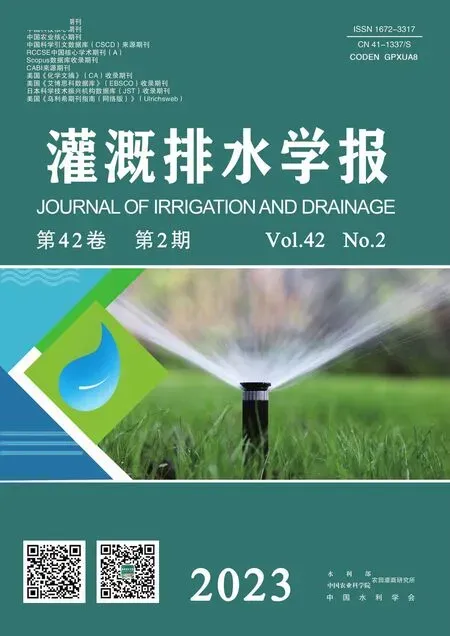

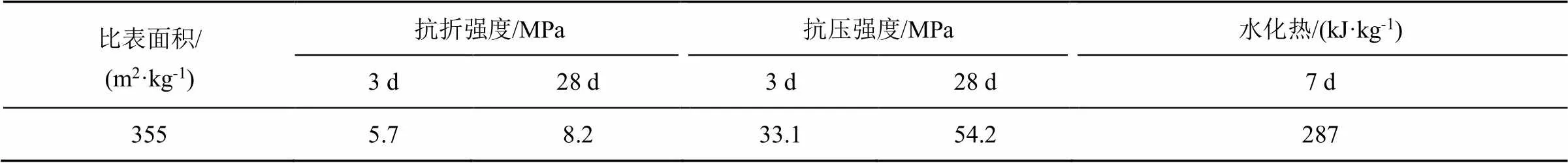

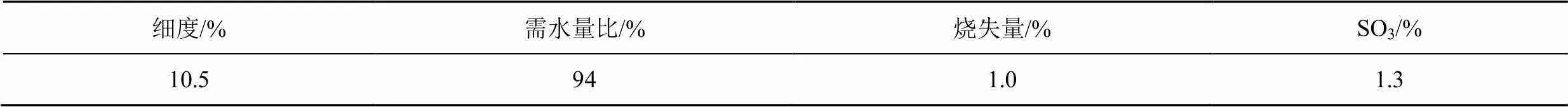

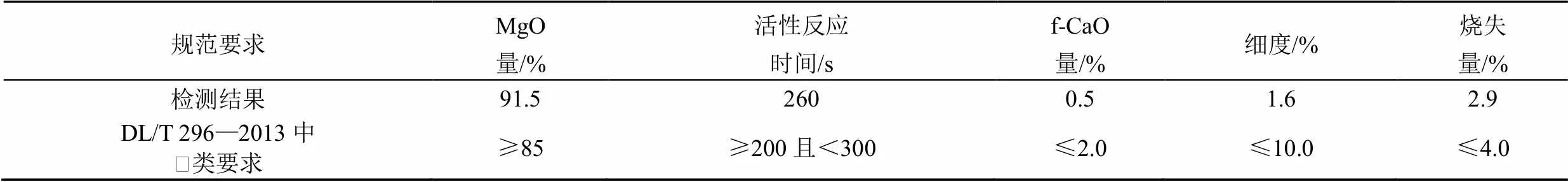

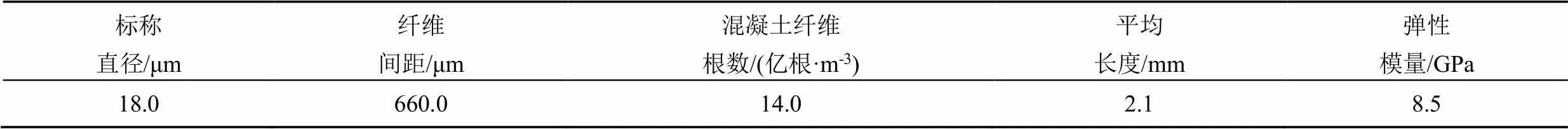

水泥的物理力学性能见表1;粉煤灰的检测结果见表2;不同龄期和粉煤灰掺量的水泥水化热降低率见表3;MgO的检测结果见表4;纤维素纤维的检测结果见表5。另外,进行了MgO的压蒸安定性检测,MgO的最大安全掺量确定为5%。纤维素纤维的掺量按照天池抽水蓄能项目设计要求确定为0.9 kg/m3。

表1 水泥的物理力学性能

表2 粉煤灰的检测结果

表3 不同龄期和粉煤灰掺量的水泥水化热降低率

表4 MgO的检测结果

表5 纤维素纤维的检测结果

1.2 配合比及力学性能

室内首先进行了面板混凝土的初选配合比试验,确定了用水量、砂率、粗骨料级配、减水剂及引气剂最优掺量,并对20%和25%掺量的粉煤灰配合比进行了比选[18],通过以上面板混凝土初步试验及其性能试验结果可知,粉煤灰掺量25%为较优,最终确定了面板混凝土配合比的3个组合,分别为:①单掺粉煤灰(简称基准混凝土);②粉煤灰+MgO混掺(简称MgO混凝土);③粉煤灰+纤维素纤维混掺(简称纤维混凝土)。

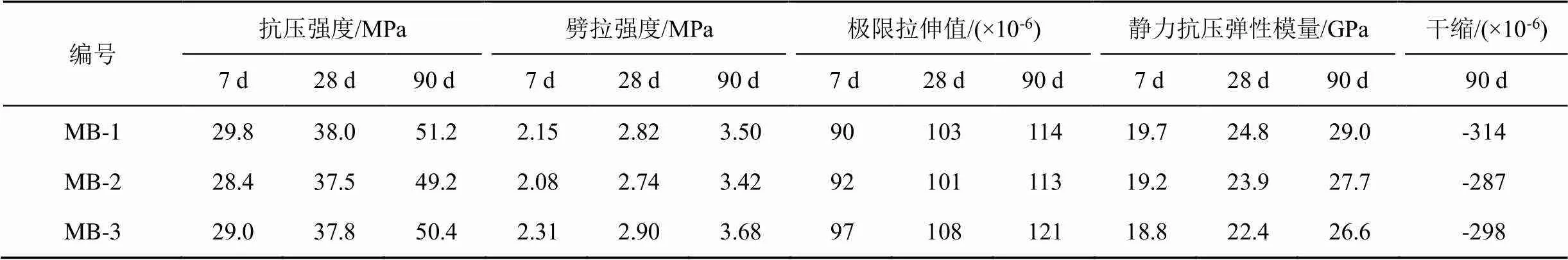

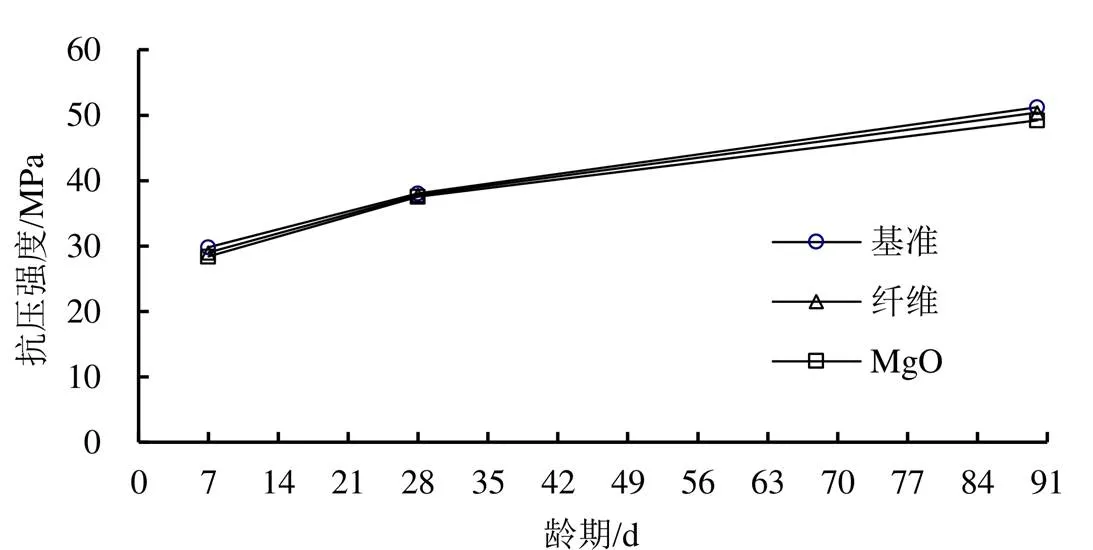

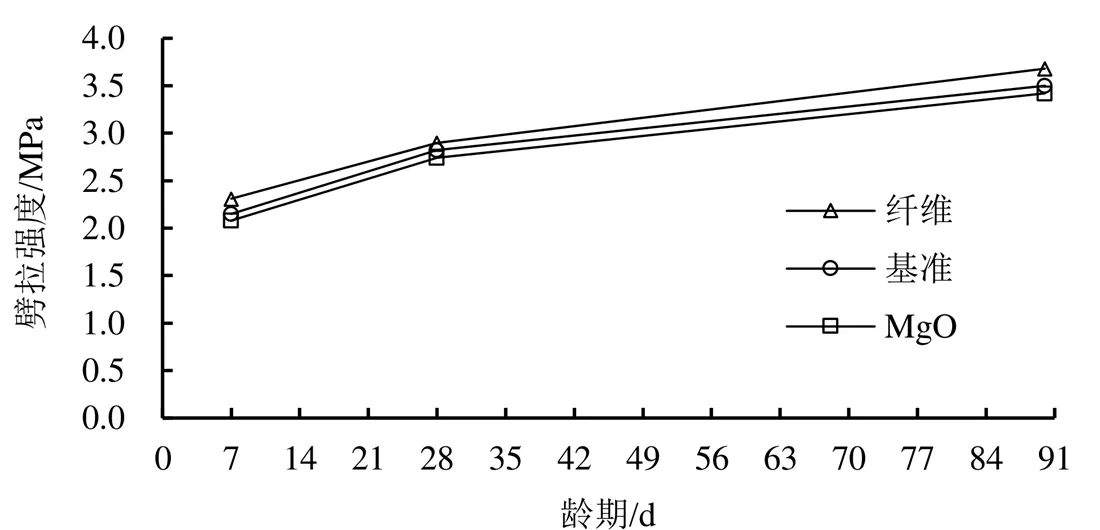

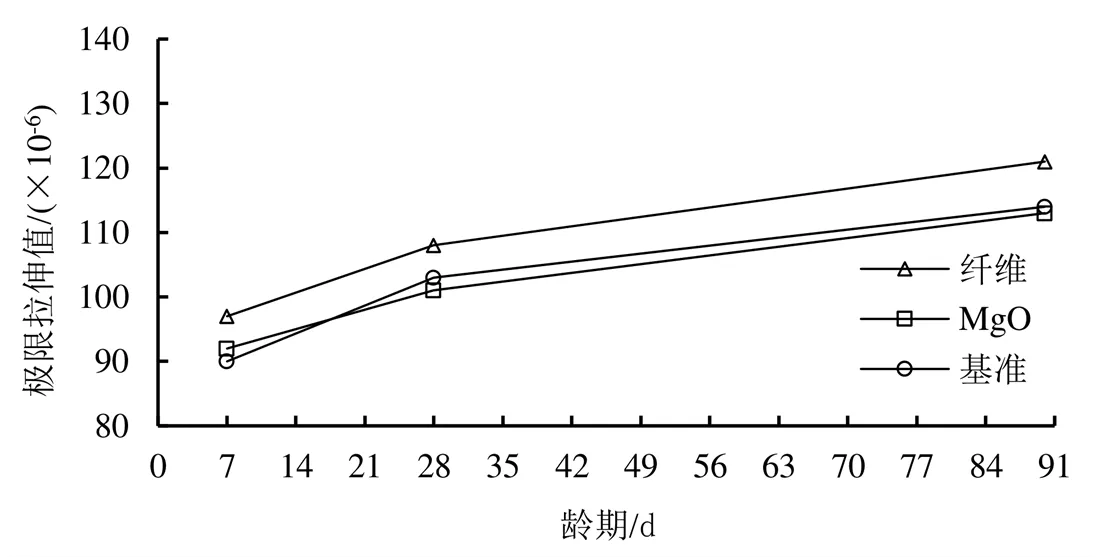

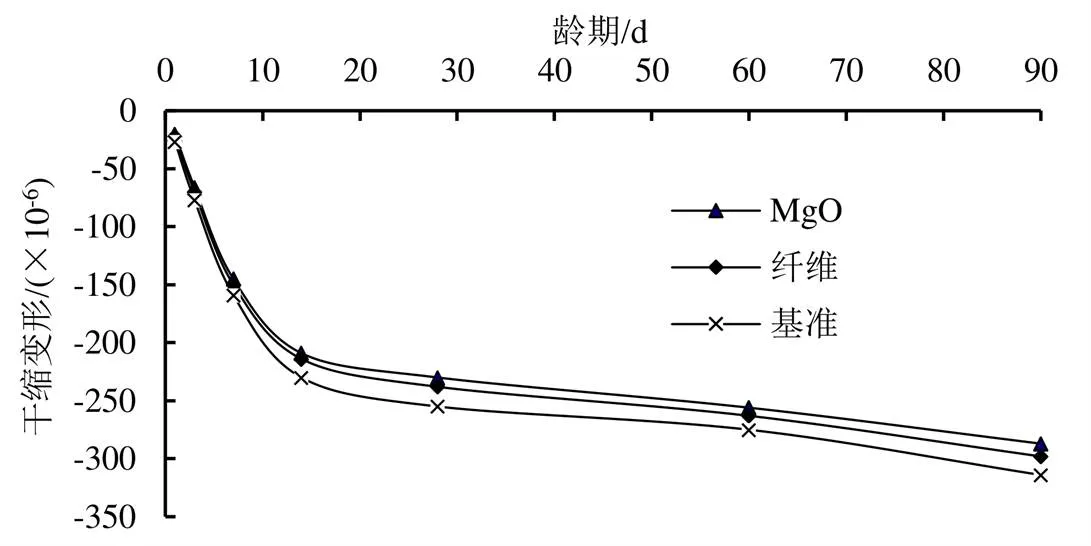

3个组合的面板混凝土优选配合比见表6,力学性能及干缩试验结果见表7,抗压强度、劈拉强度、极限拉伸值、干缩变形随龄期的变化分别见图1—图4。

表6 面板混凝土优选配合比

表7 面板混凝土优选配合比性能

图1 面板混凝土优选配合比抗压强度

图2 面板混凝土优选配合比劈拉强度

图3 面板混凝土优选配合比极限拉伸值

图4 面板混凝土优选配合比干缩

2 试验结果

2.1 力学及变形性能

由表7及图1—图4可知:

1)抗压强度(90 d)的排序为:基准混凝土>纤维混凝土>MgO混凝土。

2)纤维混凝土相比基准混凝土和MgO混凝土,劈拉强度7、28、90 d分别提高了7.4%和11.1%、2.8%和5.8%、5.4%和7.6%。

3)纤维混凝土相比基准混凝土和MgO混凝土,极限伸值7、28、90 d分别提高了7.8%和5.4%、4.9%和6.9%、6.1%和7.1%。

4)静力抗压弹性模量(越小越好),纤维混凝土相比基准混凝土和MgO混凝土,7、28、90 d分别降低了4.6%和2.1%、9.7%和6.3%、8.3%和4.0%。

5)干缩值(越小越好),纤维混凝土相比基准混凝土90 d降低了5.1%,相比MgO混凝土略微增加了3.8%。

抗压强度结果分析:掺MgO和掺纤维素纤维一般不会提高混凝土的抗压强度,均略低于基准混凝土。

劈拉强度和极限拉伸值结果分析:掺MgO混凝土的劈拉强度和极限拉伸值比基准混凝土略低,但掺纤维素纤维的混凝土劈拉强度和极限拉伸值比基准混凝土和MgO混凝土均有所提高。其机理分析为:纤维混凝土中均匀而随机分布的短纤维在混凝土硬化过程中改变了混凝土的内部结构,减少了混凝土内部缺陷,提高了混凝土材料的连续性,在混凝土受力过程中纤维与混凝土共同受力变形,纤维的牵连作用使混凝土裂而不断,进而能够持续承受荷载,提高了纤维混凝土的劈拉强度和极限拉伸值。

弹性模量结果分析:掺MgO的混凝土弹性模量比基准混凝土略低,主要受其抗压强度低的影响;掺纤维的混凝土弹性模量比基准混凝土和MgO混凝土均有降低。根据复合材料理论,由于普通混凝土的弹性模量一般为30 GPa左右,而本次试验纤维素纤维的弹性模量仅为8.5 GPa,所以在混凝土中掺入纤维素纤维以后,混凝土的弹性模量相对不掺的有所降低。另外由于本工程采用的是花岗岩骨料,骨料本身的弹性模量相对其他岩性(如灰岩)低得多,因此,本次3种混凝土的弹性模量均较低。符合“高强低弹”,有利于提高面板混凝土的抗裂性能。

干缩结果分析:掺纤维的混凝土干缩比基准混凝土略低,而掺MgO的混凝土干缩更低。掺纤维的混凝土干缩降低原因为,当混凝土基体受到由收缩引起的拉应力时,纤维可在一定程度上约束收缩,从而降低了混凝土的干缩。掺MgO的混凝土干缩降低原因为:掺MgO后,在水泥水化过程中,MgO水化生成了水镁石Mg(OH)2,固相体积增大,其膨胀部分用于调整水泥石孔结构,部分用于补偿混凝土收缩,因此降低了混凝土的干缩。

2.2 圆环法开裂试验

圆环法是用来评价混凝土干燥收缩开裂的一种试验方法,参照CCES 01—2004《混凝土结构耐久性设计与施工指南》附录A中A1的方法,将砂浆浇筑在圆环状试模中,24 h后拆除外模,保留内模钢环,在砂浆干燥收缩过程中,由于受到内钢环的约束,砂浆内部会形成拉应力,当拉应力超过砂浆自身的抗拉强度时,试件就会开裂。为了准确采集开裂时间,在钢环内壁贴应变片,采用静态应变仪采集应变片的读数,当开裂发生时,应变片会发生突变,即可准确记录初始开裂时间。

基准混凝土、MgO混凝土、纤维混凝土的圆环初始开裂时间分别为340、360、770 h,其中纤维混凝土的初始开裂时间最晚,比基准混凝土、MgO混凝土初始开裂时间分别延迟了126%、114%。主要原因是纤维混凝土存在内养护作用,抑制了纤维混凝土早期裂缝的发展,延迟了纤维混凝土的初始开裂时间。

2.3 大板开裂试验

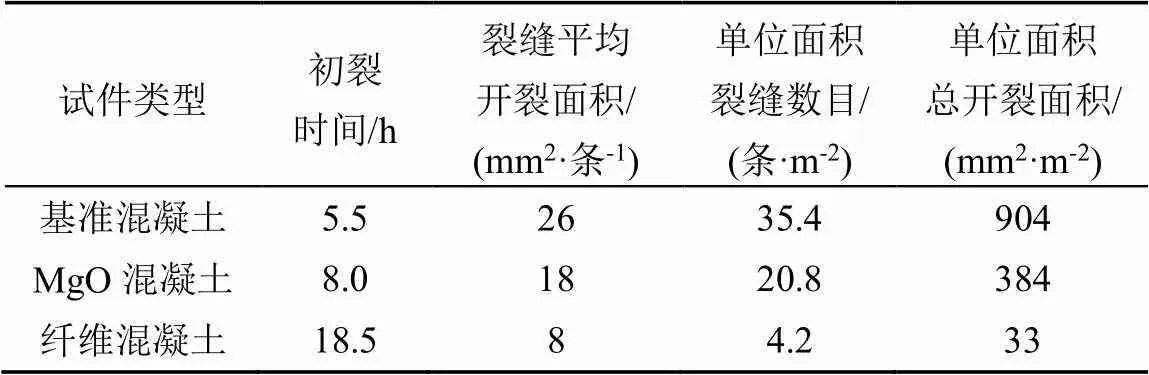

混凝土大板开裂试验是评价混凝土塑性开裂的另外一种试验方法,参照CCES 01—2004《混凝土结构耐久性设计与施工指南》附录A2,抗裂性评价的主要依据为每条裂缝的初裂时间、最大宽度、数量和总长等。3个组合混凝土的大板开裂试验结果见表8,3个组合混凝土表面裂缝见图5。

表8 面板混凝土大板开裂试验结果

图5 大板开裂表面裂缝

由表8及图5可知,纤维混凝土的初裂时间最长,相比基准混凝土的初裂时间延迟了2.36倍;单位面积裂缝最少,相比基准混凝土减少率达88.1%。纤维混凝土与基准混凝土、MgO混凝土相比,其抗裂效果改善明显,说明掺入纤维素纤维后面板混凝土对于抵抗塑性开裂有显著效果。

2.4 纤维混凝土微观性能研究

2.4.1 混凝土湿度及毛细孔负压分布

对于面板混凝土而言,由于表面积较大,表面失水干燥是导致混凝土收缩开裂的一个不容忽视的因素[12]。干燥收缩是混凝土停止养护后,在不饱和的空气中失去内部毛细孔和凝胶孔的吸附水从而形成毛细孔负压引起的收缩。水泥与水发生水化反应后,除了生成水化产物外,还在内部形成大量微细的孔,这些微细孔中储存有水化反应未消耗的水分。这些水分一方面继续参加后续的水化反应而逐渐消耗,另一方面随着混凝土干燥而逐渐蒸发,原充水空间就会随着水分的散失而形成负压,即毛细孔负压。水分散失越快,负压形成越早,负压越大,收缩就会越大。对于面板混凝土而言,表面混凝土的失水速度肯定要大于内部混凝土的失水速度[16],必然产生湿度梯度,表面与内部混凝土的收缩量也不相同,这种差异有可能造成混凝土表面开裂。纤维素纤维的内养护作用,可以很好地减缓由于混凝土表面失水过快引起的开裂。

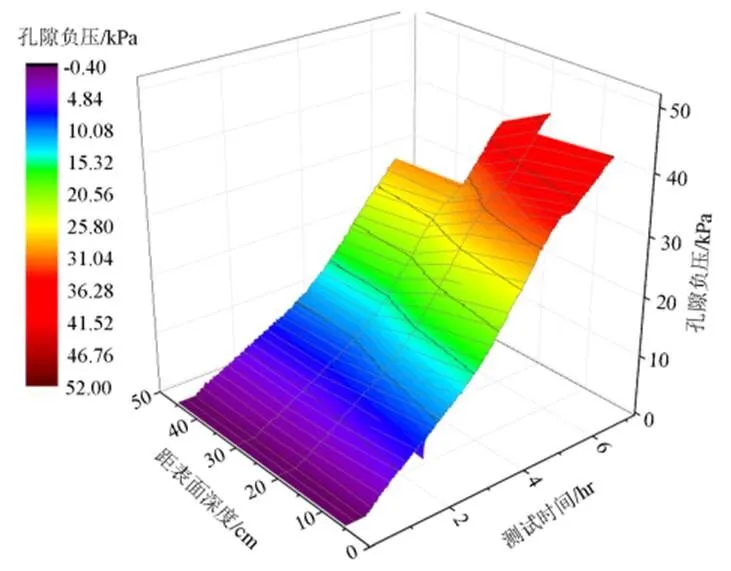

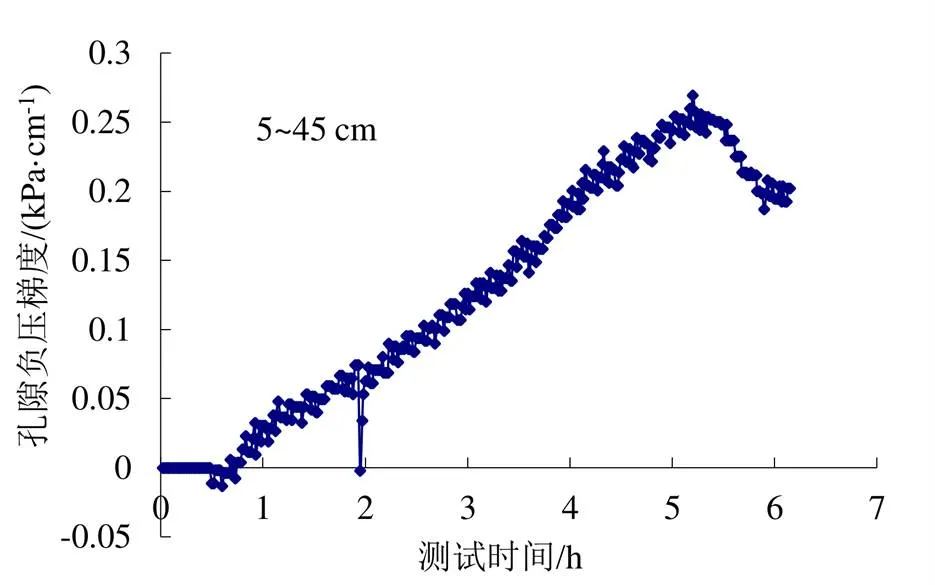

对纤维素纤维增强面板混凝土湿度及毛细孔负压分布进行试验,距表面不同深度处混凝土孔隙负压随时间变化见图6;5~45 cm区域内毛细孔负压梯度变化规律见图7。

图6 距表面不同深度处混凝土孔隙负压随时间变化

由图6和图7可知,混凝土的孔隙负压梯度并不是一直增大的,而是在5.2 h左右达到最大值,约0.25 kPa/cm,说明该时段内,表面失水速度最快,最易发生塑性开裂;当水泥基材料孔隙负压超过20~60 kPa时,极易发生开裂,以20 kPa作为判断标准,距离表面5 cm处的混凝土在3.85 h左右毛细孔负压达到20 kPa,此时发生塑性开裂的风险极大,距离表面20、30、45 cm处的混凝土分别在4.17、4.68、4.80 h左右毛细孔负压达到20 kPa,说明该混凝土在浇筑后3~5 h,发生塑性开裂风险最大。

图7 5~45 cm区域内毛细孔负压梯度变化规律

2.4.2 混凝土孔结构

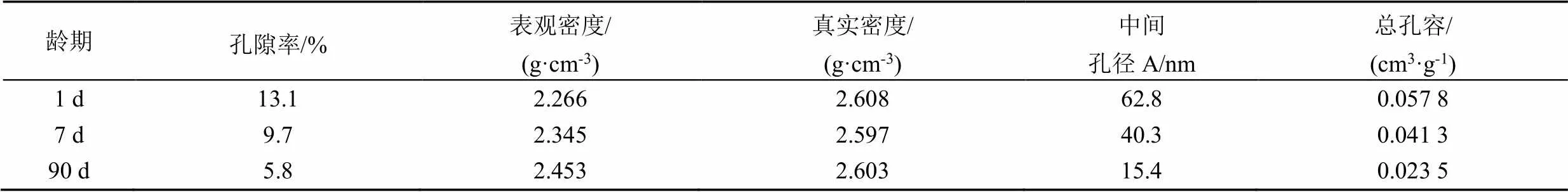

表9为采用压汞法测试纤维素纤维增强面板混凝土在1、7、90 d的孔隙分布。

表9 不同龄期混凝土孔隙参数

由表9可知,随着龄期延长,混凝土孔隙率逐渐下降,孔径也有明显变化,中间孔径从1 d的62.8 nm下降至90 d的15.4 nm,说明在纤维素纤维内养护作用下,混凝土中的胶凝材料不断水化,孔隙不断填充密实,孔径不断减小,结构不断改善,总孔容也从1 d的0.057 8 cm3/g下降至90 d的0.023 5 cm3/g,内养护效果非常明显。

2.4.3 混凝土扫描电镜分析

对纤维素纤维增强面板混凝土进行扫描电镜分析,如图8所示,图8(a)为200 μm微观细貌,显示1 d龄期混凝土内部存在较多孔洞,说明结构不密实,强度还较低;图8(b)为50 μm微观细貌,显示1 d龄期混凝土内部少量微纤维桥接在混凝土凝胶块上,通过脱粘、滑动和纤维拔出增加裂纹扩展的能量需求,阻碍裂缝发展。

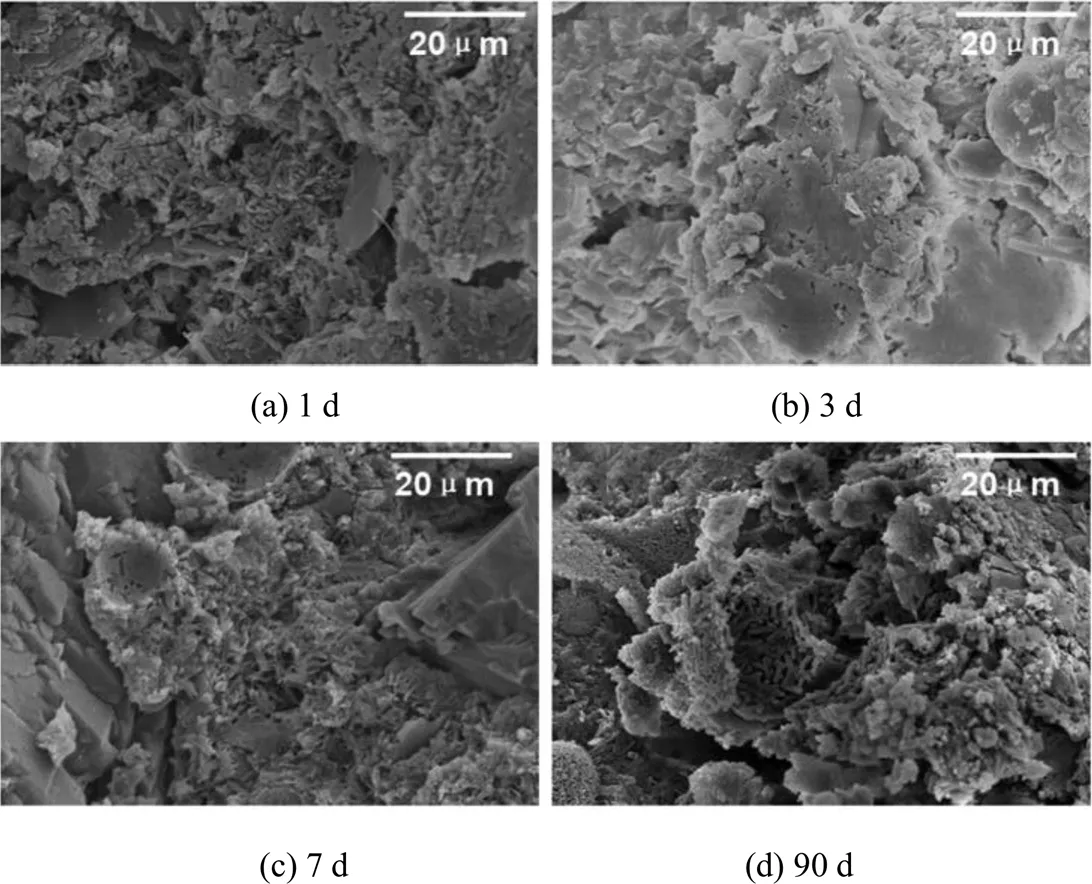

图9为不同龄期混凝土内部形貌图。由图9(a)可知,1 d龄期的混凝土试块内部有部分未反应的粉煤灰球状颗粒,这是由于纤维素纤维表面的亲水性,使其具有高能量吸收机制,通过高界面结合力控制混凝土的收缩;由图9(b)可知,3 d龄期的混凝土试块内部孔洞减小,密实度增加,水化产物呈板块状,已无针棒状的钙矾石,且有纤维已被混凝土凝胶块包裹;由图9(c)可知,7 d龄期混凝土试块内部相对致密,存在少量微裂缝,形成了部分网络状产物,纤维相互搭接在一起,可阻碍裂缝延伸;由图9(d)可知,90 d龄期混凝土试块中结构仍然致密,随着龄期的延长逐渐出现较多的微裂纹,后期形成大量的团簇状短棒产物,说明纤维素纤维的内养护过程在水化后期起到了很大作用,并促进粉煤灰球状颗粒的继续反应。

图8 1 d龄期的混凝土试块内部微观形貌

图9 不同龄期的混凝土试块内部微观形貌

图10为不同龄期的混凝土试块内部能谱分析图。从图10可知,随着龄期变长,纤维混凝土水化产物中钙比例下降,硅铝比例提高,可能是由于后期的粉煤灰水化消耗了一定的钙,降低了产物的钙硅比,形成产物进一步填充密实,提高试块强度。

3 讨 论

掺MgO及纤维素纤维混凝土的抗裂机理简析如下:掺入MgO或纤维素纤维后,混凝土的单位面积裂缝数目减少,抗裂能力提高。平板法试验中出现的裂缝主要是由于混凝土表面失水而产生的塑性收缩和干燥收缩所致,在混凝土中掺入适量的MgO或纤维素纤维可以在一定程度上减少混凝土的早期塑性收缩和干燥收缩,从而提高混凝土的抗裂性。

而掺纤维素纤维后的混凝土裂缝数量又远低于基准混凝土及MgO混凝土,是因为掺纤维素纤维后混凝土中数量巨大而微细的纤维素纤维形成了乱向支撑体系,阻断了混凝土内部大量的毛细管通道,降低了暴露面水分的蒸发[19]。同时有效阻碍了混凝土中的骨料离析,阻止了混凝土塑性沉降和泌水的发生,从而减少了混凝土的塑性收缩和干燥收缩。此外,纤维素纤维的亲水性使其与混凝土界面良好结合,在产生收缩应力时阻止收缩的发展,从而使其难以进一步扩展,起到止裂的作用[20]。纤维素纤维的空腔结构起到内养护的作用,通过提供持续不断的水进一步促进混凝土水化反应,降低未水化组分含量,密实了浆体结构,从而降低了混凝土早期的收缩开裂,提高了面板混凝土的抗裂性能。

从基准混凝土、MgO混凝土、纤维混凝土3种面板混凝土的性能对比分析来看,掺纤维素纤维的面板混凝土,其劈拉强度和极限拉伸值最高、静力抗压弹性模量最低、干缩值较小、单位面积裂缝最少,混凝土开裂时间最晚,说明纤维素纤维面板混凝土效果最好,抗裂性能最优。

4 结 论

1)纤维素纤维与混凝土具有良好的界面结合,产生的界面结合力可抵消部分收缩应力,阻碍收缩裂缝发生,从而降低混凝土早期的收缩开裂。

2)纤维素纤维具备内水养护作用,随着龄期增长,混凝土胶凝材料持续水化,产生水化物可进一步充填内部孔隙,使混凝土更加致密,起到增强作用。

3)浇筑后3~5 h,是纤维混凝土发生塑性开裂风险最大的时段,应关注这个特殊时刻,提前做好养护保温工作。

[1] 郦能惠, 杨泽艳. 中国混凝土面板堆石坝的技术进步[J]. 岩土工程学报, 2012, 34(8): 1 361-1 368.

LI Nenghui, YANG Zeyan. Technical advances in concrete face rockfill dams in China[J]. Chinese Journal of Geotechnical Engineering, 2012, 34(8): 1 361-1 368.

[2] 冷天培, 马刚, 殷彦高, 等. 基于Prophet模型的江坪河水电站面板堆石坝变形预测[J]. 水力发电, 2020, 46(6): 29-34.

LENG Tianpei, MA Gang, YIN Yangao, et al. Deformation prediction of jiangpinghe concrete face rockfill dam based on prophet model[J]. Water Power, 2020, 46(6): 29-34.

[3] 周伟, 花俊杰, 常晓林, 等. 水布垭高面板堆石坝运行期工作性态评价及变形预测[J]. 岩土工程学报, 2011, 33(S1): 72-77.

ZHOU Wei, HUA Junjie, CHANG Xiaolin, et al. Estimation of work status and deformation prediction of Shuibuya CFRD[J]. Chinese Journal of Geotechnical Engineering, 2011, 33(S1): 72-77.

[4] 张正勇, 巫世奇, 刘东方. 高温差、高蒸发环境下高面板堆石坝防裂技术[J]. 水力发电, 2018, 44(2): 18-20, 70.

ZHANG Zhengyong, WU Shiqi, LIU Dongfang. Anti-cracking technologies of high CFRDs under high temperature difference and high evaporation conditions[J]. Water Power, 2018, 44(2): 18-20, 70.

[5] 马颖彪. 硫酸盐侵蚀条件下纤维素纤维混凝土力学性能试验研究[D]. 西安: 西安理工大学, 2020.

MA Yingbiao. Experimental study on mechanical properties of cellulose fiber concrete under sulfate attack[D]. Xi’an: Xi’an University of Technology, 2020.

[6] 冯浩. 超高性能混凝土早期塑性收缩开裂的研究[D]. 长沙: 湖南大学, 2014.

FENG Hao. Study on the early stage plastic shrinkage and cracking performance of ultra high performance concrete[D]. Changsha: Hunan University, 2014.

[7] ARDANUY M, CLARAMUNT J, TOLEDO FILHO R D. Cellulosic fiber reinforced cement-based composites: A review of recent research[J]. Construction and Building Materials, 2015, 79: 115-128.

[8] 张迪, 郭凡星, 王磊. 粉煤灰、MgO膨胀剂和减缩剂对面板混凝土抗裂性能的影响[J]. 中国农村水利水电, 2021(5): 205-209.

ZHANG Di, GUO Fanxing, WANG Lei. Effects of fly ash, MgO expansive agent and shrinkage-reducing admixture on the crack resistance of face slab concrete[J]. China Rural Water and Hydropower, 2021(5): 205-209.

[9] 常晓林, 姬翔, 段玉杰. 水工新材料研究综述[J]. 水电与新能源, 2019, 33(11): 7-10, 37.

CHANG Xiaolin, JI Xiang, DUAN Yujie. A review of recent studies on hydraulic construction materials[J]. Hydropower and New Energy, 2019, 33(11): 7-10, 37.

[10] 李培兵. 天然纤维增强水泥基复合材料的力学性能与介质传输规律研究[D]. 青岛: 青岛理工大学, 2018.

LI Peibing. Study on mechanical propertiesand media transport in natural fiber reinforced cement-based composites[D]. Qingdao: Qingdao Tehcnology University, 2018.

[11] 伊力哈木·伊马木, 王廷勇, 吐尔洪·吐尔地. 聚乙烯醇纤维与WHDF抗裂减渗剂对混凝土早期抗裂性能影响的试验研究[J]. 水电与新能源, 2016(5): 6-9.

ILHAM·Emam, WANG Tingyong, TURHONG·Turdi. Experimental study on the effects of PVA fiber and WHDF anti-cracking and seepage-reducing agent on the early crack resistance of concrete[J]. Hydropower and New Energy, 2016(5): 6-9.

[12] MUCSI G, SZENCZI Á, NAGY S. Fiber reinforced geopolymer from synergetic utilization of fly ash and waste tire[J]. Journal of Cleaner Production, 2018, 178: 429-440.

[13] 马伟丽, 覃源, 刘海敏, 等. 纳子峡纤维素纤维混凝土面板坝服役期渗流特性分析[J]. 应用力学学报, 2020, 37(2): 894-900, 950.

MA Weili, QIN Yuan, LIU Haimin, et al. Analysis on seepage characteristics of Nazixia fiber concrete face dam during service period[J]. Chinese Journal of Applied Mechanics, 2020, 37(2): 894-900, 950.

[14] 徐程勇, 覃源, 李鸣, 等. 纳子峡大坝面板服役性能分析及稳定性评价[J]. 武汉大学学报(工学版), 2020, 53(7): 565-573.

XU Chengyong, QIN Yuan, LI Ming, et al. Service performance analysis and stability evaluation of concrete face slab of Nazixia Dam[J]. Engineering Journal of Wuhan University, 2020, 53(7): 565-573.

[15] 王成祥, 李双喜, 孟远远, 等. 不同纤维和掺合料对混凝土面板前后期抗裂性能影响[J]. 水电能源科学, 2019, 37(11): 131-134.

WANG Chengxiang, LI Shuangxi, MENG Yuanyuan, et al. Effect of different fibers and admixture on crack resistance of coagulated face-slab soil in early and late stage[J]. Water Resources and Power, 2019, 37(11): 131-134.

[16] ZHANG S F, JI X, ZHOU W, et al. High-flexural-strength of geopolymer composites with self-assembled nanofiber networks[J]. Ceramics International, 2021, 47(22): 31 389-31 398.

[17] 郭丽萍, 张文潇, 孙伟, 等. 隧道用纤维素纤维混凝土在弯拉荷载作用下的耐久性[J]. 东南大学学报(自然科学版), 2016, 46(3): 612-618.

GUO Liping, ZHANG Wenxiao, SUN Wei, et al. Durability of cellulose fiber reinforced concrete under bending load in tunnel engineering[J]. Journal of Southeast University (Natural Science Edition), 2016, 46(3): 612-618.

[18] 胡少伟, 陆俊, 范向前. 混凝土损伤断裂性能试验研究进展[J]. 水利学报, 2014, 45(S1): 10-18.

HU Shaowei, LU Jun, FAN Xiangqian. Summary of experimental study on fracture properties of concrete[J]. Journal of Hydraulic Engineering, 2014, 45(S1): 10-18.

[19] 何柏, 谢凌志, 刘泉, 等. 不同亲水性能的纤维对混凝土抗冻耐久性的影响[J]. 四川大学学报(工程科学版), 2016, 48(2): 225-230.

HE Bo, XIE Lingzhi, LIU Quan, et al. Influence of fiber hydrophilic to improve the frost resistance of concrete[J]. Journal of Sichuan University (Engineering Science Edition), 2016, 48(2): 225-230.

[20] 赵卓, 曲礼英, 马磊磊. PVA-纤维素混杂纤维混凝土的工作性能与力学性能[J]. 混凝土, 2017(10): 93-95.

ZHAO Zhuo, QU Liying, MA Leilei. Work performance and mechanical properties of PVA-cellulose hybrid fiber reinforced concrete[J]. Concrete, 2017(10): 93-95.

Reinforcing Concrete Slabs Using Cellulose Fiber

CHEN Xiaopan1, CHANG Shiju1*, JIA Peng1, YU Chuanyong1, WANG Likui1, ZHAO Jie1, TAN Jianjun2

(1. Henan Tianchi Pumped Storage Power Company Limited, Nanyang 473000, China;2. China Power Construction Group Guiyang Survey Design & Research Institute Co., Ltd., Guiyang 550000, China)

【Objective】Cellulose fiber is a material increasingly used to reinforce concrete and this paper investigates its improvement of concrete slabs against cracking.【Method】Concrete slabs made by cement mixed with fly ash, cement mixed with fly ash and MgO, were compared with slabs made by cement-fly ash reinforced by cellulose fiber. For each slab, we measured its strength, deformation property, resistance against macro-cracks and emergence of micro-crack.【Result】Concrete slab reinforced by cellulose fibers are mechanically best, and its splitting tensile strength and ultimate tensile strength are both higher than other slabs. The cellulose fibers not only delays the initiation of cracks but also reduces cracking density (numbers of cracks per unit area). Ninety days after the slab is casted, SEM analysis shows that the structure of the reinforced slabs is relatively compact and a large number of short-rod clusters are formed inside it. Energy spectrum analysis shows that the cellulose fiber reduces the proportion of calcium while increasing the proportion of silicon and aluminum in the slabs. Fly ash hydration consumes a certain amount of calcium, thereby reducing the calcium-silicon ratio and increasing the strength of the slabs.【Conclusion】Comparison shows that reinforcing concrete slabs by cellulose fiber can significantly improve their resistance against cracking and tensile strength.

cellulosic fiber concrete; face slab concrete; crack resistance

1672 - 3317(2023)02 - 0123 - 07

TV431

A

10.13522/j.cnki.ggps.2021379

陈小攀, 常世举, 贾朋, 等. 纤维素纤维增强面板混凝土制备与机理研究[J]. 灌溉排水学报, 2023, 42(2): 123-129.

CHEN Xiaopan, CHANG Shiju, JIA Peng, et al. Reinforcing Concrete Slabs Using Cellulose Fiber[J]. Journal of Irrigation and Drainage, 2023, 42(2): 123-129.

2021-08-18

陈小攀,男,河南许昌人。工程师,学士,主要从事抽水蓄能工程管理工作。E-mail: 1096369962@qq.com

常世举,男,河南漯河人。工程师,研究生,主要从事抽水蓄能工程管理工作。E-mail: 1029672133@qq.com

责任编辑:赵宇龙