议桥梁设计原则和桥梁加固的技术途径

2023-03-11戴超

戴 超

(中交第二航务工程局有限公司设计研究院,湖北 武汉)

前言

经过20 世纪50 年代诸多学者的研究应用,钢混叠合梁在桥梁工程中的实践形式得到了快速的发展,在桥梁工程实际应用中占据着较为显著的地位。但是,在桥梁工程设计过程中钢混叠合梁的设计原则不够明确,也缺乏明了的钢混叠合梁加固技术方案,影响了钢混叠合梁桥应用规模的拓展。因此,分析钢混叠合梁设计实践与加固技术途径具有非常突出的现实意义。

1 桥梁设计结构

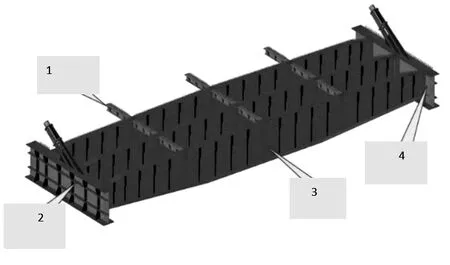

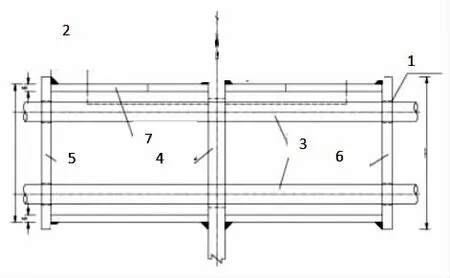

一钢混叠合梁桥的断面结构见图1。

图1 钢混叠合梁桥的断面结构

图1 中,1 为小纵梁;2 为主纵梁;3 为横梁;4 为主纵梁。由图1 可知,钢混叠合梁桥断面为“工”字形。桥梁上部结构为预应力钢混叠合梁,下部结构为钻孔灌注桩,中墩墩柱、上部预应力钢混叠合梁牢固连接。

2 桥梁设计原则

2.1 科学计算

科学计算的桥梁设计需要遵循的首要原则: 在钢混叠合梁桥设计前,设计者应根据总体结构,利用整体法、局部法或者两者结合的方法,分析结构受力,根据结构受力,选择适宜的结构形式、钢梁与桥面板材质、布置参数,确保设计方案可行性。

2.2 系统分析

钢混叠合梁桥设计需要落实系统分析原则,综合考虑主桥结构受力、主桥跨越区域落墩与否、作业期间高速交通中断与否等因素,进行设计与分析,确保钢混叠合梁桥的设计方案可以顺利落实到现场[1]。

3 桥梁设计实践

3.1 结构受力分析

根据结构受力分析要求,借助整体与局部相结合的方法,沿着纵桥向于跨中、四分之一截面位置截取梁段。截取梁段后,在有限元模型MIDAS CIVIL 内计算梁段恒定荷载、活动荷载下最大弯矩工作情况,获得结构各截面在工艺落实环节的内力变化。全桥有限元模型见图2。

图2 钢混叠合梁桥有限元模型

图2 中整个钢混叠合梁桥应用半2 漂浮体系,于主塔位置支座模拟弹性连接,并根据设计文件进行支座各向刚度的模拟,边跨主梁、主跨桥面板与主跨钢主梁、钢横梁、斜拉索、主塔、承台、辅助墩的材料见表1。

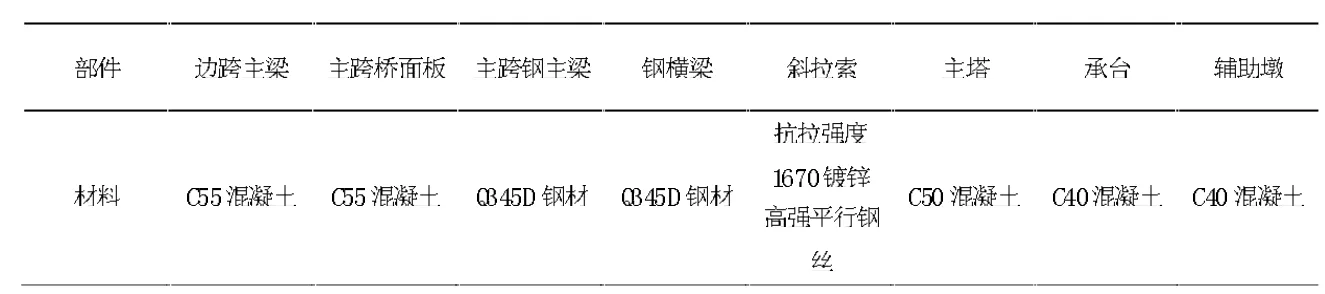

表1 钢混叠合梁桥材料特性

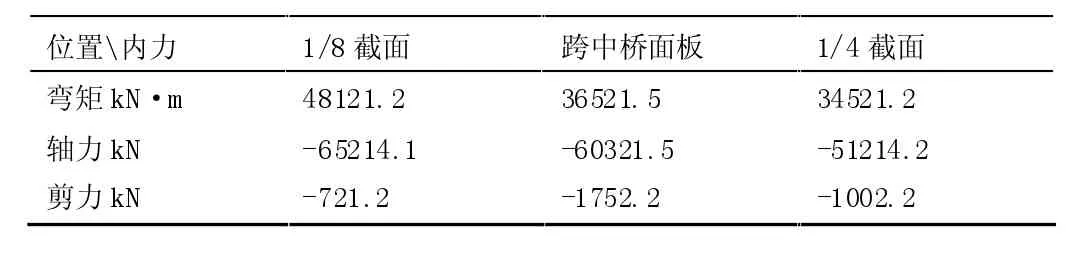

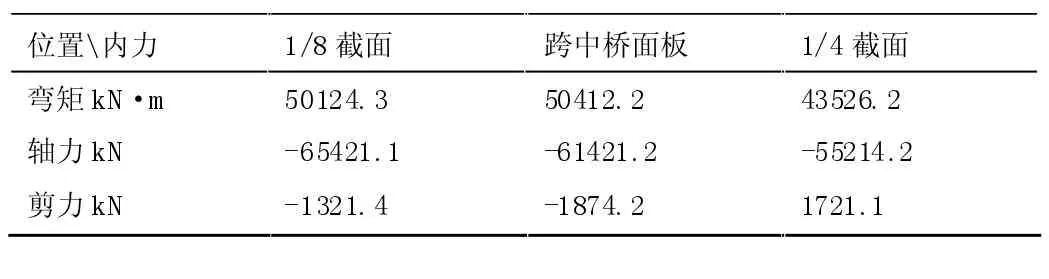

在钢混叠合梁桥有限元模型内输入材料特性,分别提取恒定荷载作用下、活动荷载作用下整体模型弯矩、剪力与轴力,得出结果见表2、表3。

表2 恒定荷载作用下整体钢混叠合梁桥模型内力

表3 活动荷载作用下整体钢混叠合梁模型内力

由表2、表3 可知,整体钢混叠合梁桥在恒定荷载、活动荷载最大弯矩工作状况下的内力横向分布不均匀,横梁上内力(1/8 截面)、横梁间(1/4 截面)、桥面板应力存在较大差异,横梁上内力最大,但在纵梁2位置基本保持相同变化趋势。表明跨中桥面板在两侧拉索水平力作用下出现拉应力,桥面板(除拉索周边)截面全部承受压力,此时,跨中桥面板湿接缝需要预先完成索力作用下弹性变形,即在拉索张拉进入尾声后浇筑跨中桥面板湿接缝,避免区域出现过大拉应力。在明确整体钢混叠合梁桥内力分布过程中,结合桥面板呈“工”字形分布的特点,以钢主梁腹板为支撑,设置桥面板宽度。具体操作时,技术人员可以根据表2、表3 中整体钢混叠合梁桥内力值,进行跨中、横梁上(1/8 截面)、横梁间(1/4截面)应力有效分布宽度、有效分布系数的计算,得出结果见表4。

由表4 可知,钢混叠合梁桥各截面在恒定荷载、活动荷载最大弯矩情况下的有效宽度为9.655 m~12.952 m,有效宽度系数在0.738~0.969 之间,相同截面应力有效分布宽度、有效宽度系数随固定荷载、活动荷载工作情况的变化而变化,但整体变化幅度较小。基于此,为保证钢混叠合梁在多种工作状况下的承受应力安全,可以参照“工”字形钢混叠合梁桥面板有效宽度取值范围,选取最小值进行有效应力分布宽度计算[2]。

表4 钢混叠合梁桥应力分布

3.2 结构设计

钢混叠合梁是混凝土桥面板、钢梁的组合体,桥梁结构设计安全等级需达到一级要求。基于此,第一跨、第二跨的截面总高度取2.35 m,第三跨的截面总高度在1.86 m~2.35 m 之间变化,变化形式为直线。同时,根据“工”字形钢混叠合梁桥面板有效应力分布宽度,设置开口箱型钢梁,横向跨越桥向布置倒梯形分离双箱,经横梁连接两箱。单一开口箱型钢梁内外侧额腹板分别为直腹板、斜腹板,中心距为4.52 m,钢梁顶翼缘宽度与底板宽度分别为800 mm、2 975 mm~3 399 mm,钢梁顶翼缘宽度与底板厚度分别为20 mm~30 mm、20 mm~38 mm,底部加劲肋尺寸为高160 mm×厚16 mm,横隔板、底部加劲肋间距分别为5 m、600 mm。钢混叠合梁桥中混凝土面板尺寸为厚35 cm×宽1 650 cm×长214 cm。

4 桥梁加固的技术途径

4.1 设置开孔板连接件

传统钢混叠合梁桥连接混凝土板、钢梁的形式是焊钉连接件,作为一种局部焊接形式,焊钉连接件的剪力传递过程具有显著的离散性,极易引发应力集中、初始疲劳裂缝,无法保证负弯矩区混凝土板承受拉力情况下焊钉承载能力、抗疲劳强度与设计相符[3]。基于此,为有效控制钢混叠合梁桥面板拉应力,可以利用开孔板连接件,向上移动叠合梁截面中心点,缩短混凝土板承受拉力区域、钢混叠合梁截面形心距离,增加钢梁上翼缘厚度,具体见图3。

图3 开孔板连接件设置方式

由图3 可知,沿着钢梁纵方向设置开孔板连接件,需要利用焊接方法固定开孔板连接件、钢翼缘,因连续角焊缝的焊脚尺寸较小,焊接可靠性较高,可以为剪力的均匀传递提供依据。开孔板连接件的构造见图4。

图4 开孔板连接件

由图4 可知,开孔板连接件的连接形式表现为钢板圆孔内混凝土承担结合面作用力,可以借助圆孔内混凝土增加钢梁、混凝土板连接强度[4]。整个过程中,开孔板连接件抗剪承载力如下:

式中:V 为开孔板连接件抗剪承载力,MPa;d 为开孔板孔径,mm;r 为开孔板内钢筋直径;f 为混凝土棱柱体抗压强度,MPa;y 为孔中钢筋屈服强度。开孔板孔径、孔内钢筋屈服强度、孔内钢筋直径对开孔板连接件抗剪承载力具有直接影响。基于此,可以设置孔内钢筋约束、孔中钢筋对混凝土约束条件,确保开孔板连接件抗剪能力。

4.2 体外预应力加固

钢混叠合梁桥的体外预应力加固方案为无黏结预应力钢绞线锚固钢齿板+转向装置[5]。锚固钢尺板由Q335D 传力钢板、加劲钢板组成,传力钢板、钢梁腹板、钢梁底板之间均为双面坡口焊接;传力钢板、加劲肋钢板之间则需先经角焊缝打磨光滑后紧固顶部,再借助双面坡口熔透成一个整体。同时,利用M16 螺栓连接预应力锚头、支腿钢板,此时,在预应力驱动下,传力钢板、加劲肋钢板可以将承受应力传递到钢梁底板、钢梁腹板,降低预应力损失。

在无黏结预应力钢绞线锚固钢齿板的基础上,设计者可以从钢混叠合梁预应力钢束张拉过程着手,设置转向装置,限制整体位移,为下一阶段预应力钢绞线再次张拉、替换提供依据。转向装置主要设置在钢混叠合梁横隔板位置,经横隔板穿孔对中后,焊接转向装置一端、钢管一端,并在钢管另外一端焊接挡板位置开设孔洞[6]。并进行磨圆处理。进而根据钢混叠合梁现有变形,进行开孔放样,整齐对正挡板开孔、锚板锚头开孔,在前期磨圆位置开设倒角,倒角边长为3 mm,形成光滑、圆润无毛刺的开孔。开孔结束后,利用同样的方法,进行进料口(一端钢管上缘)、出料口(另一端钢管上缘)的开设,向孔洞内灌注浆料,浆料可选择II 类水泥基灌浆料,整体连接转向装置、钢混叠合梁桥横向隔板,具体见图5。

图5 钢混叠合梁桥转向装置构造

图5 中,1 为防水密封,主要只针对钢板间空隙,密封胶为聚氨酯泡沫胶;2 为加强肋;3 为预应力钢绞线;4 为横隔板开孔;5 为挡板;6 为挡板;7 为钢管开孔。

在无黏结预应力钢绞线锚固钢齿板+转向装置支持下,以对称交错方式,分批次张拉钢梁纵向预应力钢束。整个过程中,需要先依据预应力钢束拉直要求张拉1 kN,再利用聚氨酯泡沫胶密封钢束保护套管位置,初步密封后,将水泥基灌浆料灌入钢束保护套内。进而以水泥基灌浆料强度达到设计标准为依据,进行2 次张拉,2 次张拉需要分级,分别为设计张拉力的10%、设计张拉力的30%、设计张拉力的50%、设计张拉力的75%、设计张拉力的100%[7]。张拉期间,每一断面张拉3 束预应力钢束,并于新增钢齿板上锚固预应力钢束,促使钢主梁跨中截面下缘为钢主梁提供预压应力,压缩承载极限状态下钢主梁拉应力,且张拉段原钢梁底板承受最大应力小于Q345D 钢材设计强度值,规避钢混叠合梁跨中截面竖向变形。

5 结论

综上所述,钢混叠合梁桥具有大刚度、低造价、操作便捷、抗震性能优良的特点,未来应用前景较为突出。为充分发挥钢材、混凝土材料的整合优势,设计者可以从钢混叠合梁整体结构刚度着手,以钢筋与桥面板配置条件为重点,规划构件组合形式,改善结构承受应力性能,从源头规避钢筋混凝土组合结构二次受力引发的梁桥开裂问题。在合理设计钢混叠合梁桥结构的基础上,设计者可以提前探索钢混叠合梁桥加固的技术途径,以便提高构件的抗裂性能,节省造价。