驱动桥壳一体化结构和制造技术研究现状及发展趋势(下)

2023-03-11岳峰丽孙小婷沈阳理工大学汽车与交通学院

文/岳峰丽,孙小婷·沈阳理工大学汽车与交通学院

陈大勇,宋鸿武,徐勇,张士宏·中国科学院金属研究所师昌绪先进材料创新中心

《驱动桥壳一体化结构和制造技术研究现状及发展趋势》(上)见《锻造与冲压》2023 年第2 期

一体化桥壳的制造工艺

整体式桥壳的加工制造工艺,主要有整体铸造、机械胀形及液压胀形等。

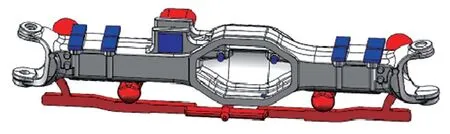

整体铸造工艺

作为桥壳最先采用的制造工艺,整体铸造工艺通常选取铸铁(球墨、可锻)和铸钢制造桥壳。该工艺制造出的桥壳两端需压入无缝钢管,这是为了增强桥壳的强度和刚度,而无缝钢管替代了半轴套管的功能并用销钉对其固定。整体铸造工艺易铸成等强度梁,铸造桥壳的壁厚相对较大,各处桥壳的壁厚可以根据实际使用情况下的强度、刚度性能和结构,进行优化设计和调整。李世星等人针对整体铸造工艺生产出的某桥壳存在的缩孔缺陷和部分结构的变形情况,对该整体铸造工艺进行优化设计。改进后的铸造方案如图6 所示,实际浇铸单件产品如图7 所示。

图6 改进后铸造工艺方案

图7 铸件成品

该制造工艺生产出的桥壳具有很多优点,桥壳的强度、刚度性能较好,实际生产工作灵活,可制造复杂且不规则的桥壳,工作可靠。与之相对,该工艺的缺点也较为明显,产出的桥壳比较笨重、耗材、耗能,工艺过程易出故障而产生缺陷,生产周期较长且生产过程中存在污染问题,而且桥壳的结构性能较差,所以目前此类桥壳多用于重型车。

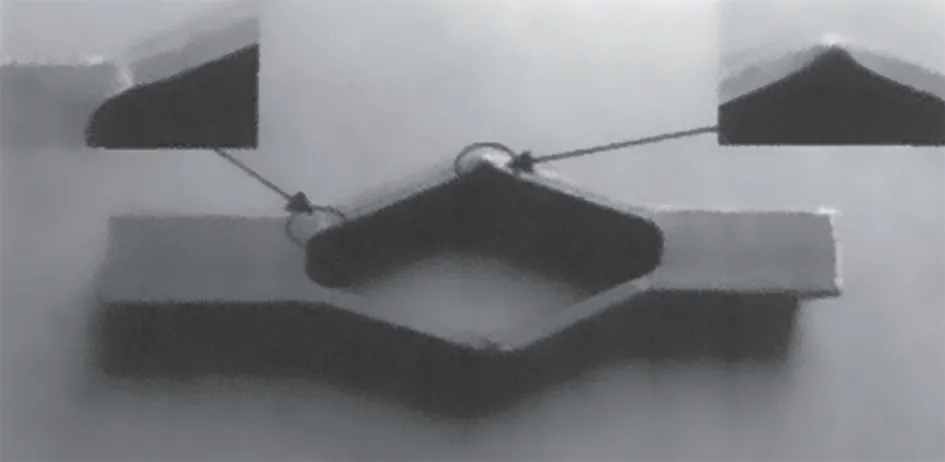

机械式胀形工艺

作为一种新兴的桥壳制造工艺,机械式胀形是通过介质或芯模将管坯直接加工成桥壳的制造方法,在适当位置按需求对管坯进行开孔处理。后用热、冷缩径工艺的方法取代桥壳轴端的焊缝,这不仅增强了桥壳的强度性能,而且提高了桥壳的材料利用率。但该工艺的缺点也较为明显,在胀形过程中随着管坯变形量的增加,开孔的中间区域容易失稳而产生褶皱,相对应的两端区域受到的应力集中而导致壁厚急剧减薄(图8),若拉应力继续增加至超过抗拉强度时,该区域将产生横向拉裂现象,这不利于桥壳零件的强度性能和后续加工过程。

图8 机械式胀形桥壳

由上述内容可知在机械式胀形过程中可考虑借助轴向载荷辅助桥壳成形,在生产中利用压力机滑块对管坯两侧施加轴向载荷,用以辅助桥壳的径向扩张,在此过程中直至充分成形,桥壳本体都没有发生断裂现象(图9),中间区域没有出现褶皱现象而两端区域也没有出现减薄缺陷情况,这足以说明在加工过程中轴向载荷辅助的重要性。

图9 轴向辅助载荷后的桥壳

随着日益增加的节能减排、环境保护的需求,轻量化越来越受到人们的重视和关注。加之整体铸造以及机械胀形工艺存在的问题,近几十年来,很多学者在积极探索替代工艺,其中液压胀形工艺就是一种特点明显的整体式桥壳成形工艺。

液压胀形工艺

液压胀形工艺作为一种先进的桥壳加工技术,进行管坯径向扩张时利用高压液体作为介质将中间部分成形至工艺要求,因此一些机构也将该工艺称为内高压成形(Internal High Pressure Forming,IHPF)。该工艺最早可以追溯到20 世纪40 年代,以GRAY 等利用无缝金属管加工至T 形三通管为开端。

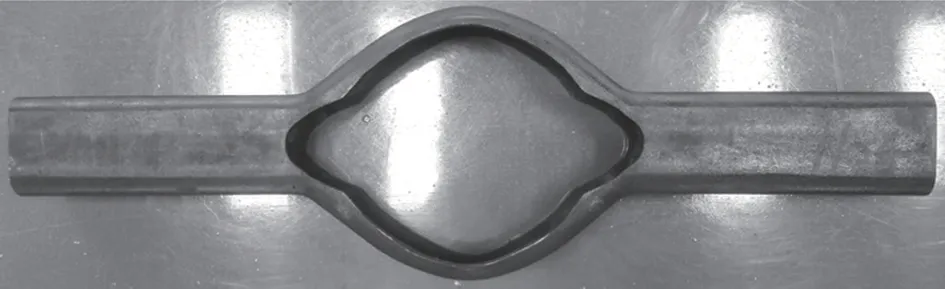

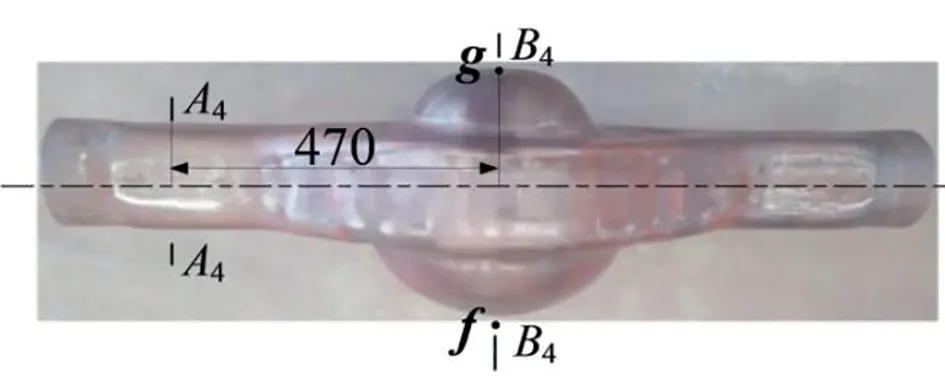

近年来,液压胀形在桥壳上的应用已经达到胀-压复合成形时期,这意味着先将管坯端部缩径至尺寸要求,再对钢管中部进行高压成形成为预成形管坯,最后用模具在内部液压的配合下压制成形,得到大尺寸复杂结构桥壳产品。预成形管坯(图10)经充液压制成形试验得到桥壳样件如图11 所示。

图10 液压胀形预成形管坯

图11 充液压制桥壳样件

燕山大学王连东教授等人对液压胀形工艺在桥壳上的应用进行了深入的研究,主要集中在成形工艺、实验设备、理论依据等方面,并前瞻性地提出汽车桥壳胀-压成形工艺,经反复探索通过专用液压胀形设备,成功制造出了性能良好的0.75t 汽车桥壳制件,现在已经实现批量化生产。

汽车桥壳结构属于不规则截面管类零件,难以只通过液压胀形完成桥壳,坯料制备方法的研究是液压成形面临的主要问题。崔亚平等人提出将满足尺寸要求的无缝钢管作为坯料,首先将钢管坯料两端缩径,再将坯料中部高压成形至理想形状的预成形管坯,在最后的压制成形阶段,因为目标桥壳带有后盖和附加前盖,所以在模具的辅助作用下对管坯充液成形压制成理想的桥壳零件。使用分析软件对管坯的预胀形进行数值模拟,若是分析参数设置合理,则计算结果与试验成果的桥壳尺寸和厚度趋于一致,同时这也说明了模拟分析的可行性。

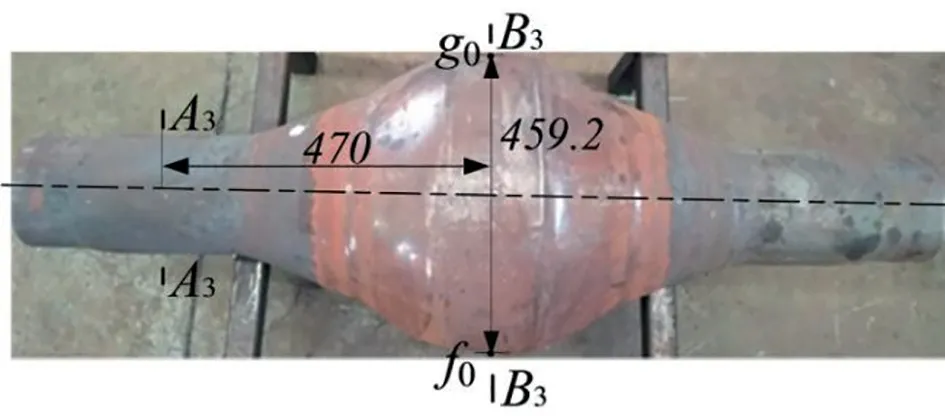

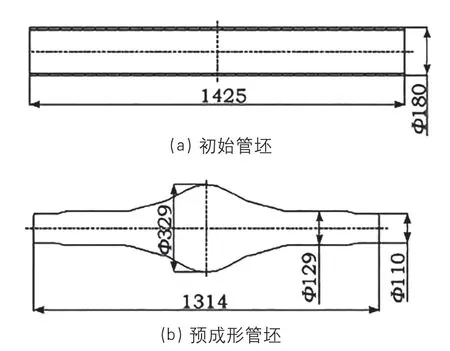

燕山大学王连东等人以载重5 吨的中型卡车桥壳为研究对象,利用有限元分析软件模拟了前、后盖半径各异的预成形管坯在液压胀形工艺下的全部成形步骤,确定了所需要的系数;在有限元模拟的基础上进行了胀-压成形试验,制得样件的壁厚值与模拟值基本吻合。燕山大学彭加耕等人以某载重5 吨的汽车桥壳为研究对象,利用有限元分析软件模拟了直臂部分在胀-压成形过程中压制成方管的工艺过程,分析得出充液压制成形过程中直边区域变形的干扰因素,结合汽车桥壳的台架经验,整理出方管无表面凹陷时压制模具的结构尺寸参数,其中坯料的预成形工艺如图12 所示。

图12 某载重5t 卡车桥壳坯料预成形工艺

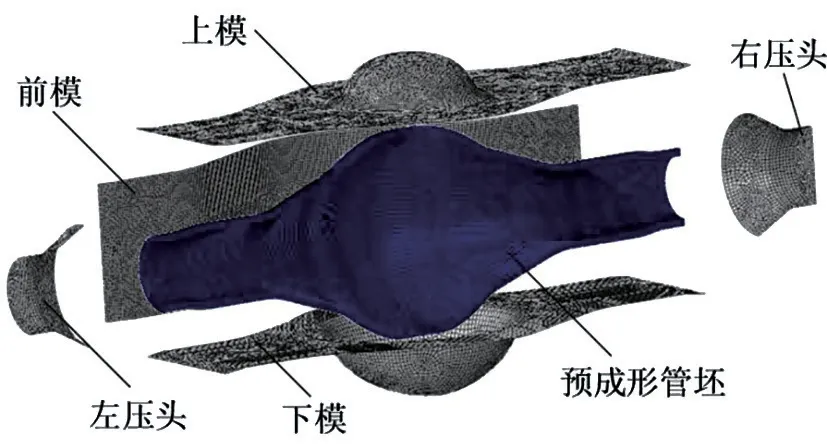

王晓迪等人使用有限元软件对预成形管坯在液压胀形工艺下管件的多向压制过程进行计算模拟,液压胀形有限元模型和充液压制有限元模型分别如图13和图14 所示。

图13 液压胀形有限元模型

图14 充液压制有限元模型

与传统的桥壳生产工艺相比,液压胀形制造工艺兼备工艺过程精简、节能省材、经济效益好及生产效率高等优点,该工艺在桥壳上的应用还在继续创新和优化,在如今的大环境下,相关学者们更应该聚焦桥壳的加工过程,改进整合液压胀形工艺,以便增强桥壳产品的加工效率和多方面结构性能。

未来发展趋势

“中国制造2025”提出汽车制造指标轻量化,明确了作为汽车重要零部件的桥壳,其未来的发展趋势是轻量化、高精度化,在确保汽车桥壳本身的安全及正常工作状态下无异响等缺陷,确保良好的服役性能。

作为桥壳制件一体化成形制造方法的液压胀形工艺,初始坯料多采用大直径管坯两端缩颈的方式,容易造成预制管坯壁厚差异大等问题。如果未来将该技术应用于中重型汽车桥壳,并实现量产,则需要重新考量预制坯的工艺,目前有研究单位开始相关研究工作,通过特殊的制坯方法可以获得壁厚相对更加均匀的坯料,配合液压胀形工艺进行后续成形,有望解决一体化桥壳高效、高精度成形难题。另外,还需进一步考虑成形过程几何和材料性能变化的轻量化结构优化设计等,特别是对于径向尺寸较大的重型汽车桥壳,其中间最大径向尺寸相较于小型汽车桥壳多出两倍以上,桥壳的结构性能不但关系到可靠性和耐久性,还直接影响到车辆使用过程中的安全性,所以需要结合桥壳的结构优化设计,优化处理桥壳结构参数以达到增加桥壳结构强度、减小桥壳整体质量的目标。

结束语

由于环境和资源问题的严峻挑战以及我国“双碳”方针政策的推出和实施,轻量化越来越受到人们的重视和关注,对于汽车桥壳的设计和加工而言,如何实现零件的重量减轻以及开发出一体化、高效的加工工艺成为突破瓶颈问题的关键。

本文对近十年关于汽车桥壳的相关研究文献进行系统梳理,旨在为后续的桥壳结构设计与优化和加工工艺设计提供一定思路和借鉴。通过桥壳断裂失效及疲劳寿命研究、桥壳结构优化方法、整体式桥壳的制造工艺及未来趋势等几个方面的文献梳理,可以发现液压胀形工艺是目前以及今后一定阶段内桥壳较为理想的成形方法。为了更好地实现轻量化,还需要借助有限元分析软件对各种工况下的桥壳强度、变形量、成形工艺等进行定量仿真分析,根据分析结果对成形工艺提出优化方向和指导。此外,在桥壳结构优化方面,按照零部件的规则程度,采取各种优化相结合的方法对驱动桥进行轻量化设计。通过以上一系列的举措,可以实现新型轻量化桥壳零件的一体化、高效化、高精度化、高性能化成形。