220 kV SF6罐式避雷器局部放电异常案例分析及改进提升

2023-03-11王江伟郭晨瑞张丕沛

王江伟,郭晨瑞,张丕沛,李 杰,汪 鹏

(国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

氧化锌避雷器是电力系统中重要的过电压防护设备,利用氧化锌电阻片在低电压下呈现高电阻、过电压下呈现低电阻的非线性伏安特性,将过电压的能量以大电流的形式通过电阻片迅速释放,从而起到保护其他设备的作用。氧化锌避雷器通常为敞开式布置,利用瓷外套或复合绝缘材料外套将避雷器芯组密封在内部,同时起到支撑和外绝缘的作用,但长期运行过程中会受到污秽、雨水等的侵蚀,导致外绝缘劣化或破损,从而使内部电阻片性能下降,甚至发生故障。而用于组合电器的SF6罐式避雷器具有体积小、绝缘性能好、运行可靠性高等优点,同时也能有效保护组合电器设备不受外部过电压的侵害[1-5]。然而由于密封在金属壳体内部,无法直接观察内部电阻芯片、绝缘件、屏蔽罩等的运行状态,因此需要通过带电检测的手段定期巡检,诊断避雷器的运行状态,及时发现内部缺陷[6-10]。

文献[11-15]介绍了几起敞开式避雷器的故障或异常的诊断处理案例,对避雷器常见缺陷的种类及部位进行了总结,包括瓷外套或复合外套破损导致内部受潮、电阻片质量缺陷引起绝缘劣化击穿、外套表面污秽闪络等,然而由于结构形式的不同,罐式避雷器与敞开式避雷器的诊断分析有一定的区别。文献[16-19]诊断了SF6罐式避雷器出现的各类局部放电异常信号,包括绝缘件内部气隙放电、电阻片沿面放电、气室内部残留金属异物放电等,并通过特高频与超声波等检测手段对局部放电信号的类型与位置进行了判断,但都缺少解体检查及理论计算的验证过程。

针对一起220 kV SF6罐式避雷器内部产生的异常局部放电,通过现场诊断、返厂检查、仿真验证,对产生异常的原因进行分析,并提出针对性的改进措施。

1 异常概况

2021年10月25日,对某新建变电站启动送电完成后,带电检测发现220 kV 组合电器3 号主变压器间隔避雷器B 相气室存在异常局部放电信号,且人耳能听到明显异常声响。

该避雷器气室内结构主要包括阀片芯组、绝缘杆、屏蔽罩、导电杆等,如图1 所示。其中阀片芯组由75 片圆柱形氧化锌电阻片串联而成,从而满足持续运行电压和参考电压设计值的要求。芯组周围由4根高度相同的绝缘杆固定,以保证电阻片在安装及运行过程中不发生相对位移。芯组顶部通过屏蔽座、滑块与导电杆保持电连接,从而使整个芯组位于高电位(导电杆、屏蔽座)与地电位(壳体)之间,起到过电压保护的作用。芯组与屏蔽座连接部位外部设置有钟罩形的铝制屏蔽罩,屏蔽罩表面打磨及倒圆角处理,以获得较大的曲率半径及较小的表面电场,避免内部连接螺栓等细小尖端部件引发电晕放电。导电杆穿过盆式绝缘子与相邻气室(通常为出线分支气室或套管气室)相连,盆式绝缘子为不通型,从而保证避雷器为单独一个气室,便于日常运维及日后的检修、更换等工作。SF6罐式避雷器同样配备有在线监测仪,用于24 h 监测流过避雷器芯组的阻性电流及全电流大小,从而可以实时掌握避雷器的运行状况,且在线监测仪布置在壳体外侧,仅通过一根馈线伸入气室内部与芯组底部相连,保证了内部电场分布不受影响的同时,也方便了在线监测仪表的日常巡视、维护和检修。

图1 避雷器气室结构

2 现场检查情况

2.1 气体组分检测

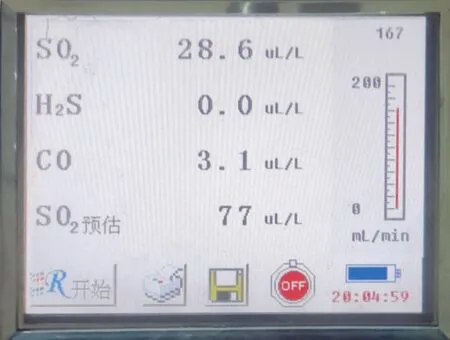

经现场检查,组合电器设备外观未见烧蚀、开裂、固定不牢等异常,从而首先排除壳体安装质量问题,局部放电应存在于气室内部。利用SF6组分分析仪,对避雷器B 相气室开展气体组分检测,发现该气室SO2气体的含量为28.6 μL/L,大于Q/GDW 1168—2013《输变电设备状态检修试验规程》中规定的注意值1 μL/L,如图2 所示,从而判定该气室内部确实存在异常局部放电现象。而对其他相邻气室及另外两相进行的气体组分检测未见明显异常。

图2 气体组分检测结果

2.2 局部放电检测

采用手持式局部放电检测仪对该气室进行超声波及特高频局部放电监测,发现该避雷器气室存在异常特高频及超声波信号。其中特高频信号从盆式绝缘子处采集,其波形呈现典型悬浮电位特征,每个周期两簇,幅值较高为58 dB 且变化不大,放电次数少,放电相位比较固定,如图3 所示。超声波信号从罐体四周采集(竖直方向每隔20 cm 在0°~360°方向采集4 个数据),测点数据如表1 所示。其中最大值为11.7 mV,位于罐体侧面的中部偏上位置,具备明显100 Hz 相关性(即图4 中频率成分2),如图4 所示。特高频及超声波信号均呈现明显的悬浮电位放电特征。

图3 特高频检测图谱

图4 超声波检测图谱

表1 超声波周期最大值测量结果

悬浮电位是指设备内部一部分导体与地电位或高压电极失去了可靠的电气连接,这些导体上既没有运行电压,也没有运行电流。然而在设备内部电场作用下,悬浮导体表面会累积形成一部分感应电荷,从而使导体产生悬浮电位,电位值位于地电位与运行电压之间。悬浮电位通常由于接触不良引起,因此悬浮导体与高压电极(或地电位)间一般存在微小间隙,当感应电荷积累到一定程度,使微小间隙内的局部场强超过设备绝缘可以耐受的场强值时,就会发生间隙击穿,引发悬浮电位放电。放电产生的脉冲电流会激发一定幅值的特高频信号与超声波信号,可以采用相应的传感器在盆式绝缘子或壳体表面对这些信号进行捕捉采集,从而实现了局部放电带电检测。悬浮电位的形成与电压的正负极性无关,从而在工频周期的正负半轴都会产生放电信号,且具有一定的对称性,抑或称之为具有100 Hz的频率成分,从而呈现出图3和图4中所测得的信号图谱特征。

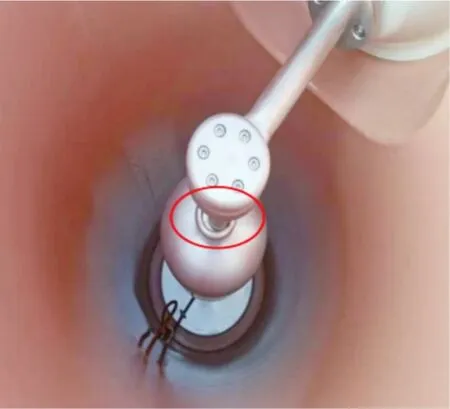

2.3 开盖检查

为初步检查局部放电发生的严重程度及原因,在变电站现场打开异常避雷器气室顶盖板,发现屏蔽座与导电杆存在偏心现象(正常应为对中状态),盆式绝缘子、壳体四周等其他部位未见明显放电痕迹,如图5 所示。由于视线遮挡,无法观察电阻片芯组及绝缘杆的具体状况,因此需要将局部放电异常的避雷器气室返回设备厂内做进一步拆解,从而对产生局部放电的原因进行分析。

图5 导电杆偏心

3 返厂检查情况

为进一步分析异常原因,将异常避雷器气室密封充气后返回制造厂内,进行局部放电试验以及逐件解体检查工作。

3.1 局部放电试验

将异常避雷器气室对接到厂内耐压局部放电试验装置上,逐步升高试验电压。加压至58.8 kV 时出现局部放电信号,加压至60 kV 时测得放电量超过20 000 pC,一个周期内存在两簇放电信号且对称,放电幅值高、次数低,呈悬浮放电特征,局部放电椭圆相位如图6 所示。图6 中一个圆周与一个工频周期内的0°~360°相对应,能够判断该气室内存在严重局部放电。

图6 60 kV下的局部放电图谱

3.2 芯组垂直度检查

上方导电杆与盆式绝缘子中心嵌件相连接,结构简单,便于安装,大概率不会出现倾斜,因此主要怀疑为芯组倾斜导致了屏蔽座与导电杆的偏心现象。

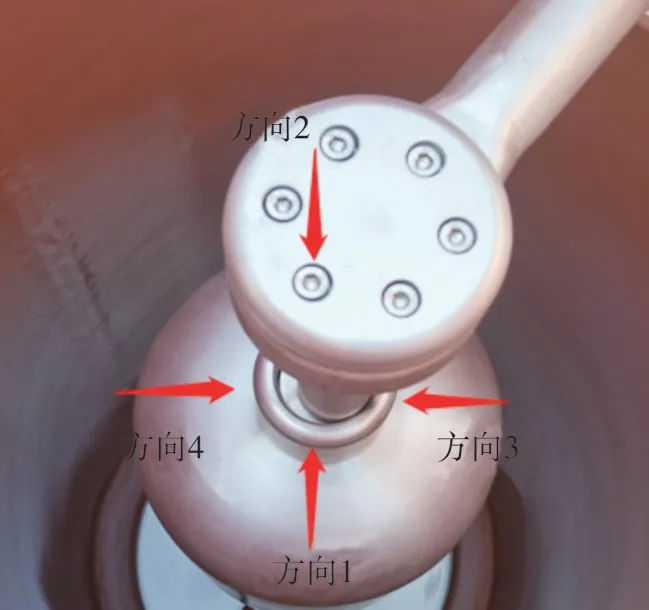

局部放电试验结束后,打开气室顶盖,测量芯组四个方向的垂直度,如图7所示。测量结果如表2所示,芯组垂直度最大偏差值为3.2 mm。

表2 垂直度测量结果 单位:mm

图7 芯组垂直度测量

按照厂内罐式避雷器装配工艺流程,芯组由若干阀片串联,固定在4 根绝缘杆内,连接紧固均压屏蔽罩、屏蔽座后,再把紧固在盆式绝缘子中心导体上的导电杆插入屏蔽座内孔。若芯组垂直度偏差过大,则无法保证导电杆和芯组的同轴度,因此初步分析导电杆偏心为芯组垂直度偏差较大所致。

3.3 各组件检查

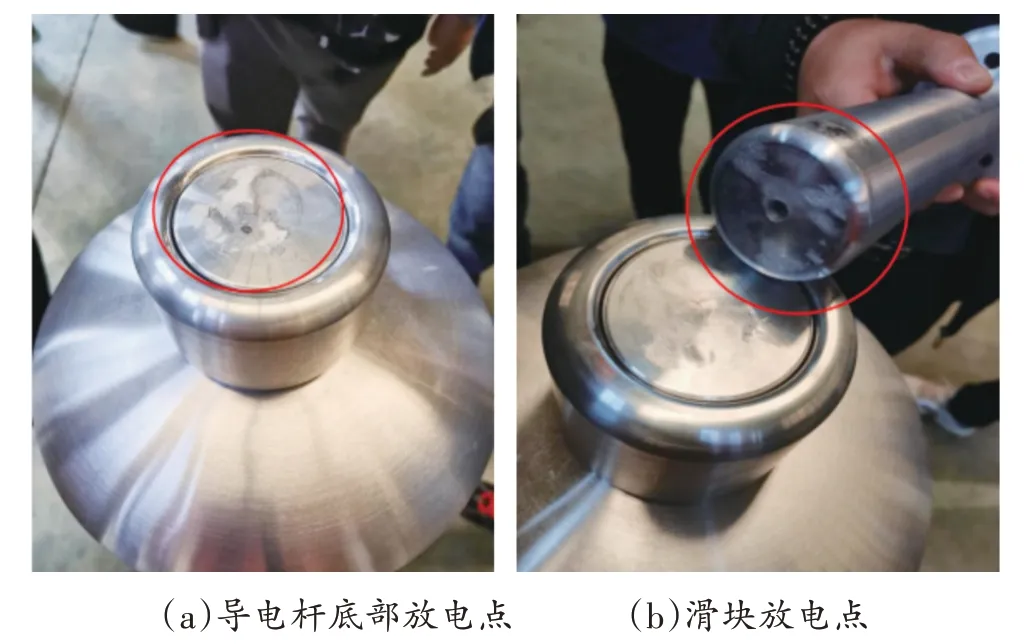

对避雷器气室进行逐件解体检查。发现插入屏蔽座内孔的导电杆底部与芯组过渡滑块的接触面存在放电痕迹,如图8 所示。罐体内壁和屏蔽罩表面光滑无磨损,电阻片芯组和绝缘杆表面无爬电痕迹、裂纹等缺陷,屏蔽罩紧固螺栓、盆式绝缘子与导体连接处等部位也未见异常松动、脱落现象,从而可以判定产生局部放电的位置为导电杆底部与屏蔽座滑块之间,这与超声波局部放电信号最大值出现的位置相符。

图8 导电杆与滑块放电点

正常情况下,导电杆与滑块应为紧密接触,从而确保两者的电气连接,即导电杆、滑块、屏蔽罩均为运行电压。导电杆与滑块的接触面存在放电痕迹,且现场测得的信号特征为悬浮类型的放电,从而可以判断导电杆与滑块在运行过程中产生了间隙,使两者之间失去了电气连接,滑块、屏蔽罩成为悬浮定位,从而引发了避雷器气室内部的局部放电异常。

4 原因分析及验证

4.1 局部放电原因

结合现场检查与返厂检查结果,插入屏蔽座内孔的导电杆位置存在偏心,与导电杆接触的芯组过渡滑块倾斜,导电杆与滑块形成小间隙,产生悬浮电位,导致小间隙放电,如图9 所示。在屏蔽座、罐体内壁的音响效应下,避雷器发出异常声响。

图9 滑块倾斜出现小间隙

4.2 仿真验证

为验证芯组垂直度存在偏差时,导电杆与滑块产生的间隙是否会产生局部放电,进一步建立避雷器气室的三维仿真模型,模型中各组部件的形状尺寸与实际相同,避雷器芯组的垂直度偏差值同样按照返厂检查测得的3.2 mm 进行设置。同时,由于仿真模型的建立旨在分析导电杆与滑块间电场分布情况,因此可以忽略盆式绝缘子、横向导电杆、压力释放装置以及细小的螺栓等部件。

利用有限元仿真软件建立的避雷器气室三维电场仿真模型如图10 所示。避雷器正常运行时,流过芯组、绝缘杆等电介质的泄漏电流可忽略不计,因此整个避雷器气室可以视为静电场进行分析计算,即各个部件内部仅存在电子极化过程,而不形成传导电流。在静电场中,各个物体间的电场、电位等分布只与介电常数相关,因此只需要对各部件的介电常数进行赋值。同时为简化计算过程,认为各部件的相对介电常数值为常数,且具有各向同性,具体赋值如表3所示。

图10 避雷器气室仿真模型

表3 各组件的相对介电常数值

参数赋值后须进一步对各部件划分有限元网格,从而将用于电场计算的非线性麦克斯韦方程组,转化为各个网格节点上离散差分线性方程组的形式,便于计算机软件生成相关矩阵进行求解。网格尺寸大小是影响求解结果准确度的关键因素,由于相邻两节点间的电场强度等计算结果会以线性差值的方式给出,因此网格太大会使得计算结果失准,而太小的网格势必会增大计算矩阵的维数,从而拖慢计算过程。选择性、针对性地设置网格大小可以既保证良好的计算精度,又获得较快的计算速度。对壳体、屏蔽罩等表面光滑、场强分布较为均匀的部位,可以设置为大网格;对绝缘杆表面、导电杆与滑块的间隙等电场不均匀、重点关注的部位,须设置为精细网格,从而更为准确地获得电场分布情况。各个部件网格大小设置如表4所示。

表4 各组件的网格大小设置 单位:mm

网格划分结束后,只需要再对相关边界条件进行设置,便可进行仿真计算。此避雷器气室模型中共涉及两类边界条件,狄利克雷边界条件和交界面边界条件。

狄利克雷边界条件又称为第一类边界条件,当某个物体表面所有点的电位一致时适用,一般对处于高压端或地电位的金属部件赋予此类边界条件,悬浮电位的电位虽然未知,但其表面电位处处相同,也需要赋予狄利克雷边界条件。

交界面边界条件又称为连续性边界条件,即在两个电介质物体的交界面上,满足交界面两侧的电位值相等,且电场切向分量也相等。在有限元分析软件建立三维模型并进行网格划分后,软件自动对各交界面设置相应的连续性边界条件,因此此模型不需要单独赋予此类边界条件。

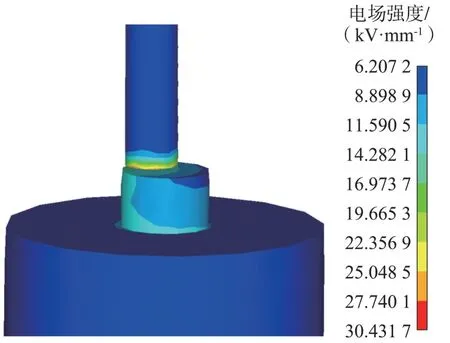

对导电杆施加运行相电压140 kV,壳体设置为地电位,导电杆与滑块及屏蔽罩间已形成间隙,不存在电气连接,因此将滑块及屏蔽罩设置为悬浮电位。根据以上参数设置,仿真得到的导电杆与滑块间隙处的场强最大值为30.431 7 kV/mm,如图11所示。

图11 电场强度仿真计算结果

而正常SF6气体间隙的工程击穿场强为

式中:Ebt为击穿场强;p为SF6的气体压力[20]。该避雷器气室的额定气压为0.40 MPa,则其在额定气压下的内部场强允许值为21.238 kV/mm,而导电杆与滑块间隙处的场强超出了这一允许值,因此会导致两者间的局部击穿放电,从而验证了上文中对局部放电异常原因的分析。

5 结语

介绍了一起220 kV SF6罐式避雷器局部放电异常的案例,通过解体检查,判断局部放电原因为芯组垂直度偏差较大,导致导电杆与屏蔽座位置存在偏心且产生小间隙,使屏蔽座形成悬浮电位进而产生局部放电。按照实际尺寸以及垂直度实际测量结果进行的避雷器气室电场仿真计算也验证了原因分析的正确性。

为避免此类异常再次出现,建议设备生产厂家严格控制和审核产品工艺流程,制定详细工艺标准卡,保证装配过程满足工艺要求,尤其是要加强装配过程中避雷器气室芯组垂直度的管控,保证垂直度偏差不大于2 mm,同时做好记录及复查,确保装配正确,提高设备质量。