某型车用齿轮电子束焊缝相控阵超声自动化检测系统的设计

2023-03-11陈秀明李雁南吴佐端蔡庆生

尹 璐,陈秀明,邓 宇,李雁南,吴佐端,蔡庆生

(广州多浦乐电子科技股份有限公司,广州 510663)

汽车变速箱齿轮是汽车传动过程中的关键部件,直接关系到汽车行驶安全。目前车用变速箱齿轮焊接主要采用电子束焊、激光焊等两种焊接方式,文章针对采用电子束焊的某型号车用变速箱齿轮焊缝检测进行了研究。由于电子束焊焊接工艺问题、焊工操作问题或焊机设备问题等客观因素,焊缝不可避免地会产生各种各样的制造缺陷,如气孔、裂纹、夹渣或未焊透等。为了保证行车安全,我国汽车行业标准QC/T 982-2014 《汽车变速器齿轮激光焊接和电子束焊接技术规范》 要求变速箱齿轮在出厂前需进行严格的焊缝质量检测[1]。

1 变速箱齿轮电子束焊缝检测现状

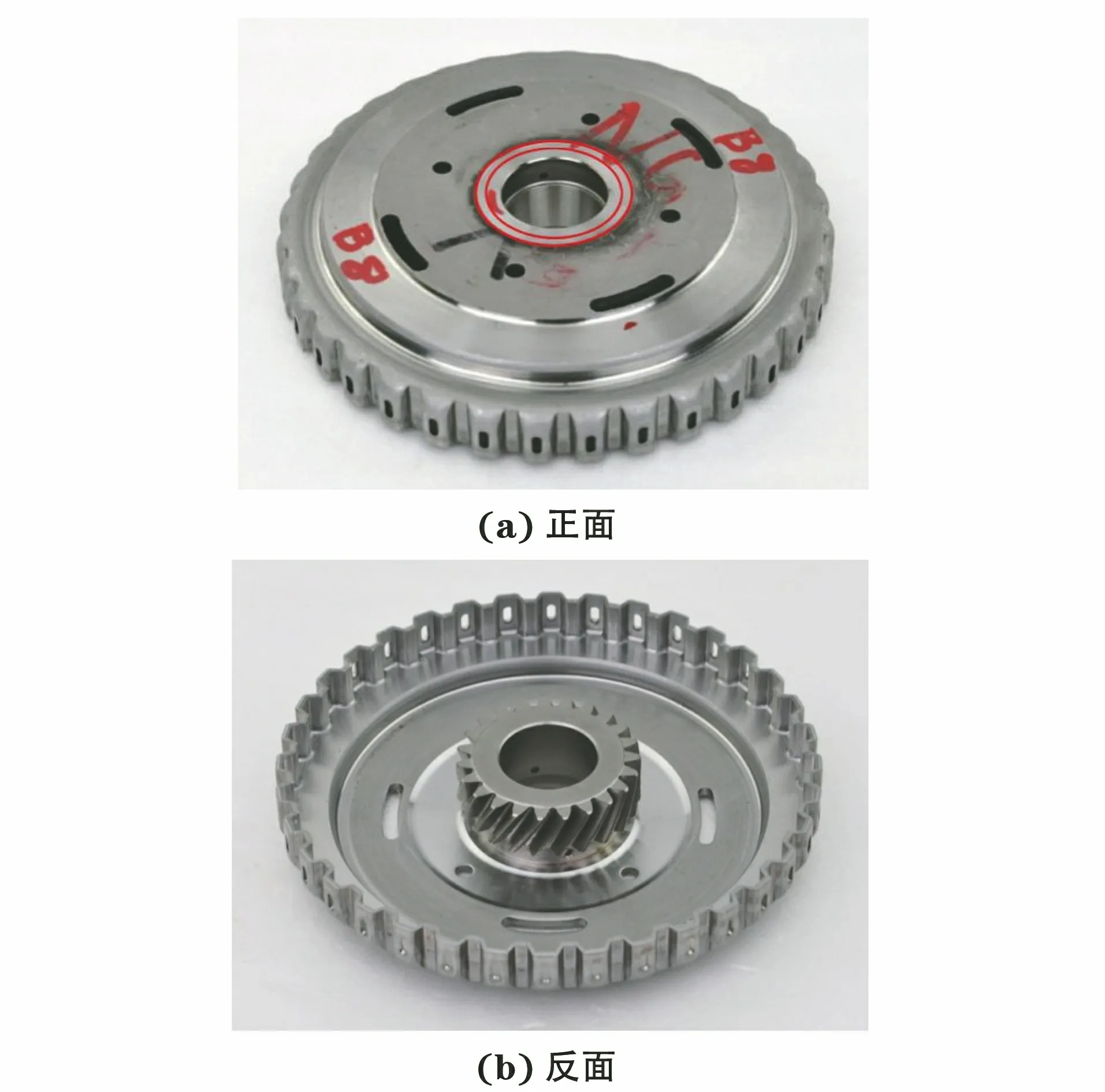

图1为某型车用变速箱齿轮实物照片,图中两条红色椭圆线之间的区域即为该齿轮的电子束焊缝位置。目前,一般采用目视检测或者使用测量工具等对变速箱齿轮电子束焊缝进行检测,这些方法仅能将带有表面缺陷的少量不合格产品筛选出来,且长期大量目视检测会使品控工人视觉疲劳,容易出现漏检。

图1 某型车用变速箱齿轮实物照片

针对内部的气孔、夹渣、未融合、未焊透等焊接缺陷,部分生产厂采取抽样方式进行破坏性解剖,通过观察解剖样品的合格情况,来确定该批次样品是否合格,该方式无法有效保障产品质量。还有部分厂商采取常规超声检测技术,通过单晶片探头旋转一周完成环焊缝的检测[2-3]。该技术一定程度上解决了内部缺陷检测问题,但仍存在以下不足:① 单晶片的探头检测角度单一,覆盖率无法保证,且齿轮焊缝检测位置有限,无法依靠探头移动来提高覆盖率;② 超声对缺陷走向较敏感,单一角度检测难免会造成漏检;③ 传统的A型超声检测是波形显示,显示不直观,非专业人员难于识别。

针对以上问题,开发了一套汽车齿轮焊缝自动化检测系统,采用相控阵超声技术,能够实现多角度声束检测,大大提高了覆盖率。系统配备了相控阵板卡,可实现缺陷图像实时显示;采用了短前沿、自聚焦探头进行检测,较好地解决了齿轮焊缝焊板厚度薄、放置位置有限等问题。

2 相控阵超声无损检测技术介绍

近年来,相控阵超声技术以其灵活的声束偏转及聚焦性能而受到人们的重视,加之压电复合材料、纳秒级脉冲信号控制处理技术、数据处理分析、软件技术和计算机模拟等高新技术在相控阵超声成像领域中的综合应用,该技术得以快速发展,并越来越多地应用于工业无损检测领域。与常规超声检测相比,相控阵超声检测技术在该种齿轮焊缝检测上具有非常大的优势,如:① 使用多个晶片对声束进行聚焦、偏转和扫查[4],通过电子扫描单次就可对齿轮电子束焊缝的整个焊缝区域进行多角度大面积覆盖;② 可连续记录和保存全过程检测信号[5],实现检测数据的长年数字化存储,保证每一个编号齿轮的数据都可追溯,而常规超声无法准确记录检测信号;③ A扫描信号可转化为B,S,C扫描彩色图像,缺陷信息直观,可识别性好,可对焊缝缺陷信息进行智能化快速自动判别;⑤ 通过高精度算法软件可高精度控制激励探头各个阵元的延时时间,将超声波声束有效聚焦在指定焊缝区域,提高焊缝区域的检测灵敏度、缺陷分辨率和信噪比。

3 检测工艺设计

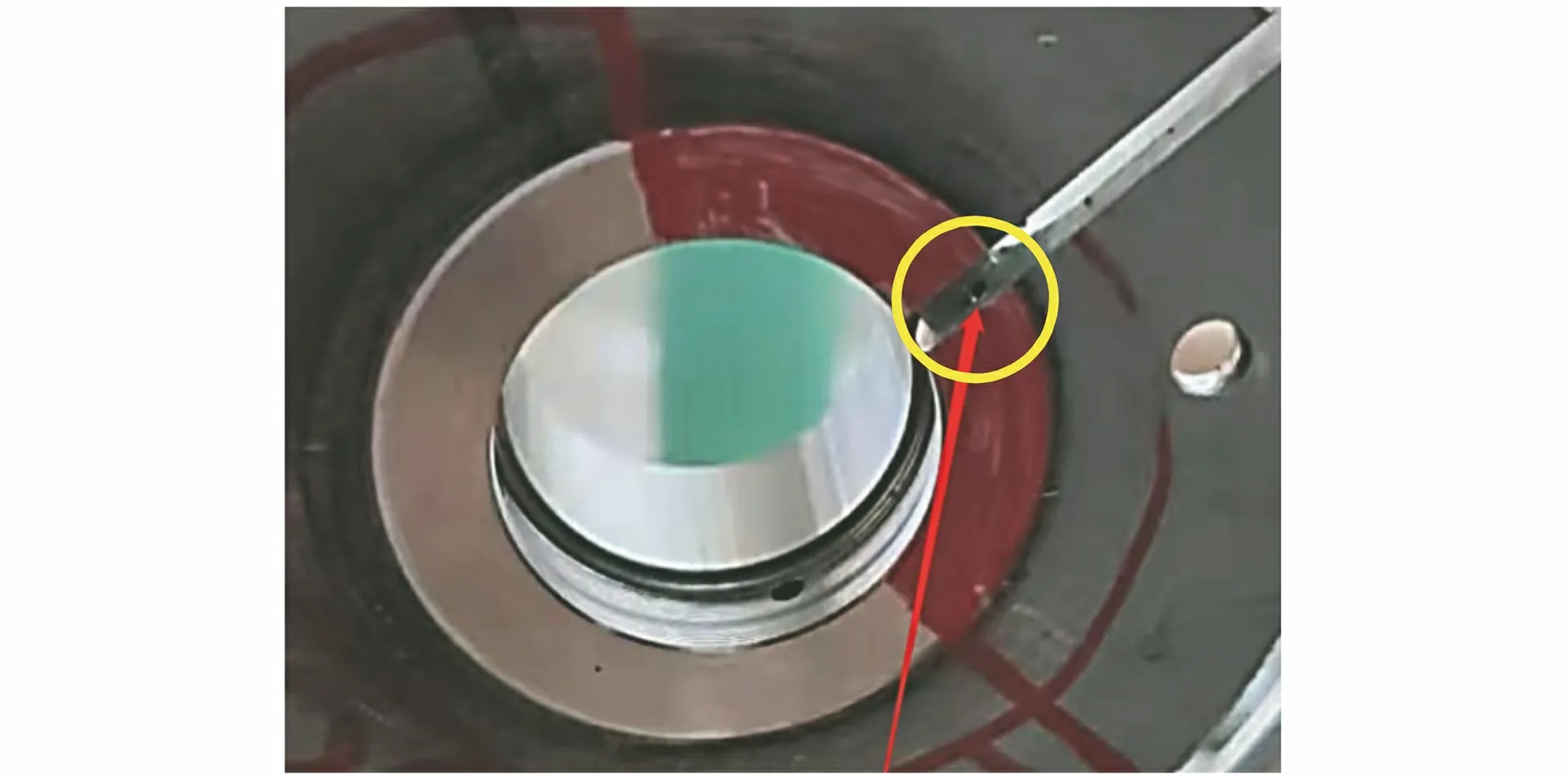

由于焊缝外围齿轮盘上可用于摆放探头的实际检测位置十分有限,且部分批次产品焊缝余高未去除,故探头需要做得很小;另一方面齿轮盘板厚很薄,仅为2.4 mm,故为了保证相控阵探头具有更好的薄壁聚焦能力和大角度声束偏转能力,选用了多浦乐16晶片自聚焦相控阵探头(见图2,3),并专门设计了短前沿大角度专用楔块。当探头频率较小时,不利于小缺陷检测;探头频率较大时,声束指向性好分辨率高[6],但频率过大声束衰减会很严重。综合考虑各因素,经试验对比,频率确定为7.5 MHz。

图2 自聚焦线阵探头及短前沿楔块

图3 自聚焦线阵探头晶片阵列形式

进一步分析该齿轮焊缝断面结构,探头下方齿轮盘板厚很薄(最薄处仅2.4 mm),宜使用较大角度超声波束进行检测,但当波束角度大于75°时,横波对应的有效激活孔径很小,声波能量较弱,且随着角度的增大,横波能量逐渐转化为表面波,不宜使用。该齿轮焊缝下底面存在变厚度过渡区,通过声束覆盖模拟仿真(结果见图4)可见,当设置40°~75°范围的扇扫时,1次波仅能检测到焊缝根部很小的区域,2次波可覆盖焊缝中间段大部分区域,该焊缝必须增加使用3~4次波辅助检测才能实现全覆盖。经过工艺仿真以及前期试验验证,最终确定该焊缝的检测工艺方案为采用40°~75°范围的扇形扫查,同时监控14次回波信号。实际检测时探头的摆放位置如图5所示。

图4 齿轮电子束焊缝声束覆盖仿真结果

图5 实际检测时的探头摆放位置

4 系统软件优化

根据生产现场高效率、智能化的检测需求,对包含固有结构回波信号等复杂图像信号的相控阵检测数据进行快速自动化判读是检测人员面临的重点问题。单纯沿用传统的直线深度闸门或是曲线声程闸门获取的检测数据来进行缺陷自动判读均无法有效避免非缺陷信号的干扰。

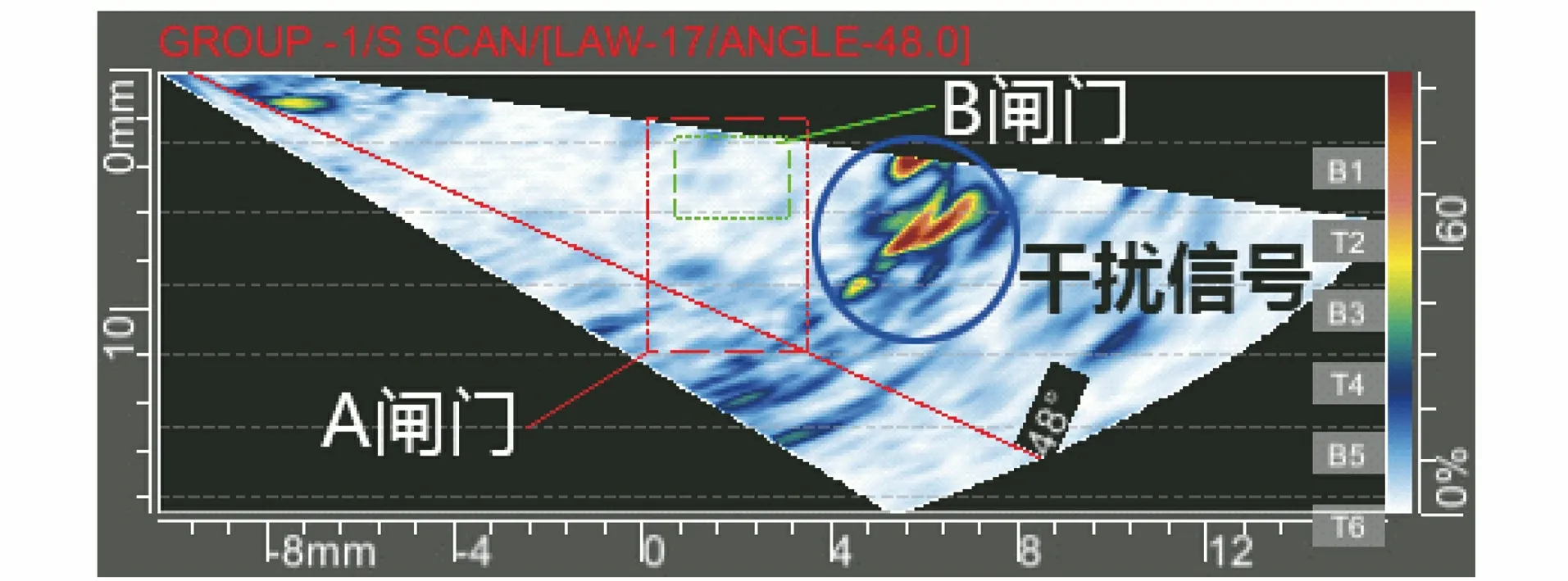

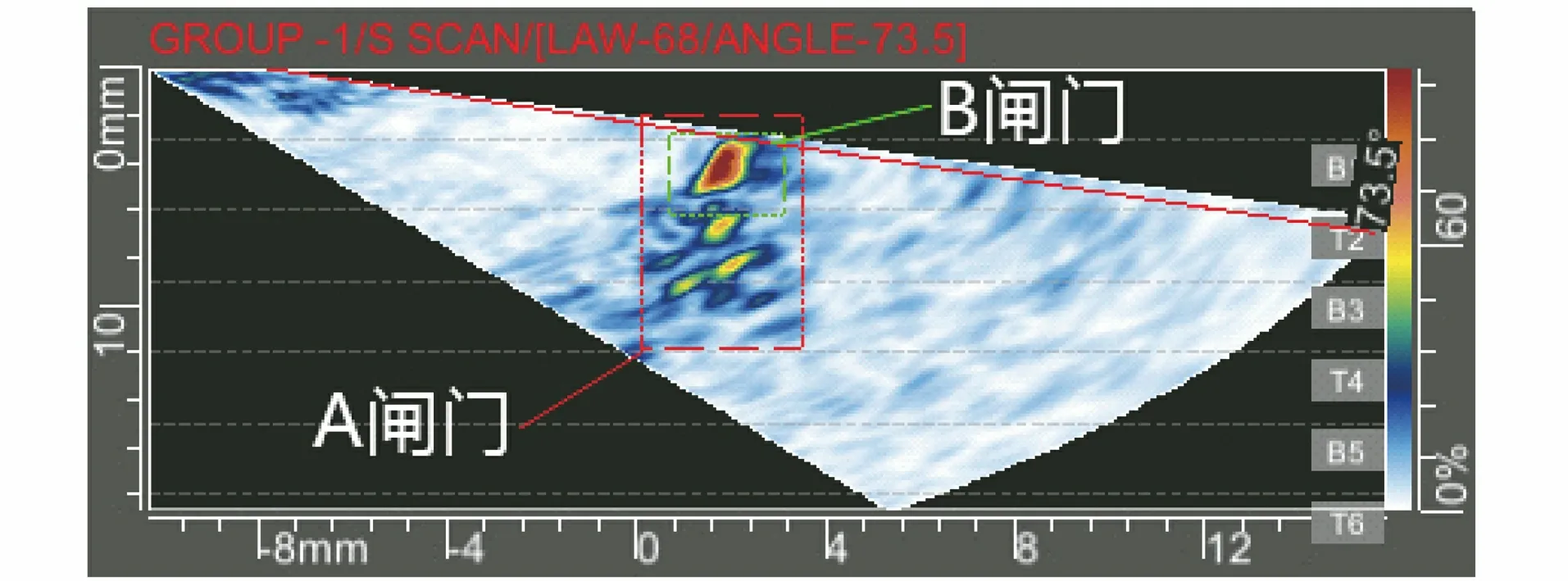

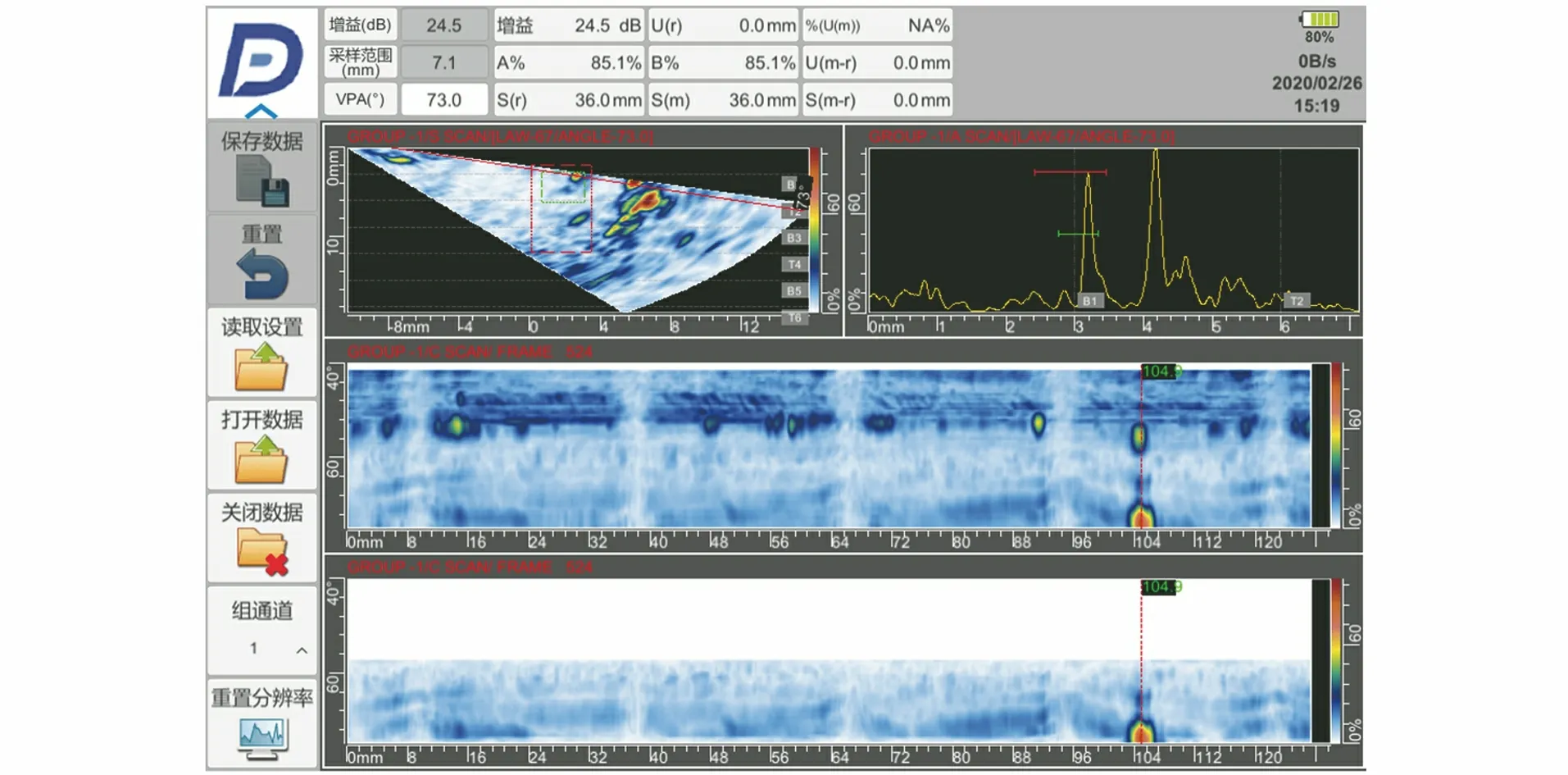

经过深入研究,在相控阵S扫描视图中采用了矩形框选双闸门设计,根据焊缝结构、位置以及多次波缺陷报警幅度的差异,共用A、B双闸门,使用不同的报警幅度,框选焊缝的不同区域,有效避开了其他非缺陷固有结构信号。齿轮电子束焊缝相控阵超声检测界面如图6,7所示,图中红色矩形虚线框为A闸门,绿色矩形虚线框为B闸门。检测时,2次波覆盖了焊缝中心的绝大部分区域,波幅相对较高,1次波覆盖了焊缝根部区域,选用闸门B作为主要闸门监控2次波和1次波。由于焊缝底面存在变厚度过渡区,3次、4次波反射位置多样,经多次反射后声路走向复杂,波幅相对较弱,故选用闸门A作为辅助闸门监控3次波和4次波。图7 中B闸门内为2次波检测到的较大缺陷信号,A闸门内为该缺陷的3,4次波检测到的信号。由此,只要框选闸门中出现超标反射信号,便可告知系统自动将问题齿轮工件分选至不良品区,反之将工件归入合格品区。

图6 齿轮电子束焊缝相控阵超声检测界面(闸门外存在干扰信号)

图7 齿轮电子束焊缝相控阵超声检测界面(闸门内出现缺陷信号)

5 自动化检测系统设计

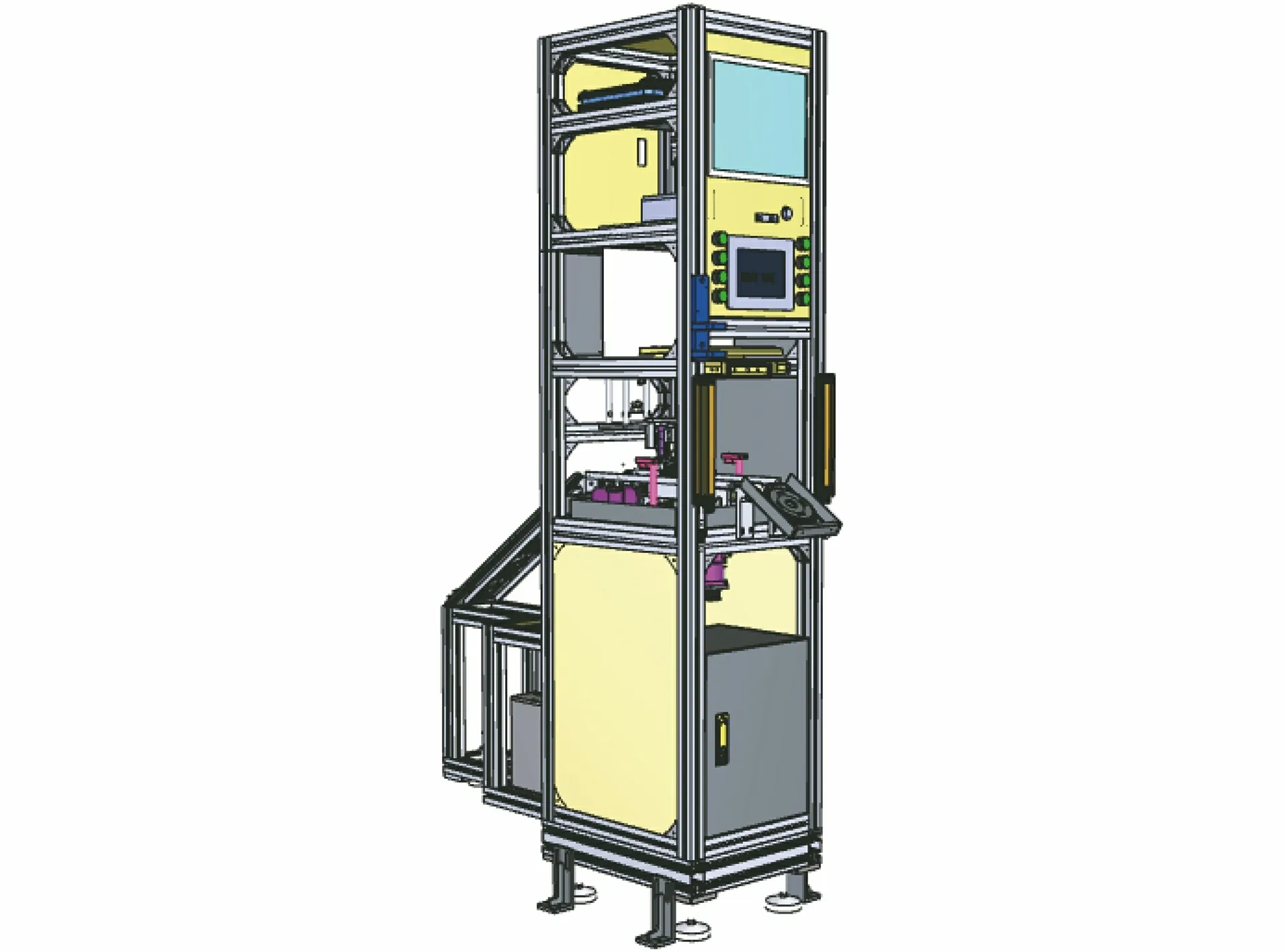

该齿轮焊缝相控阵超声检测系统由相控阵超声检测板卡、探头、工控机、检测工作台、触控操作屏、控制柜等部分组成,检测系统3D结核如图8所示。检测系统工作台如图9所示。在进行系统设计时,充分考虑到汽车零配件企业生产节奏快、日产量高等特点,选用高等级零部件以保证设备能长期连续稳定运行;采用全傻瓜式操作设计,操作员只需将齿轮工件放入指定检测工位,拨动开关,仪器便开始进入全自动检测程序,30 s即可自动完成一个齿轮焊缝的相控阵超声全记录成像检测、焊缝缺陷自动分析识别、不良品工件自动剔除分选等全流程操作,大大简化了车用零部件企业的人力物力,严格把控了车用齿轮产品的质量。

图8 齿轮焊缝检测系统3D结构示意

图9 检测工作台照片

检测完成后,合格品将滑入合格品槽中,不合格品将滑入不合格品槽中。根据后续产品质量改进及焊接工艺分析需要,不合格品可以手动复检,精准标出缺陷位置后进行破坏性验证,以便优化后续焊接技术工艺,保障产品质量。

6 现场验证及典型检测图谱分析

由于该焊缝板厚仅为2.4 mm,现有相控阵超声及常规超声检测标准都不适用。经与客户商议,将“缺陷信号波幅达到或超出0.3 mm×3 mm(直径×长度)短横孔反射波幅的产品视为NG品(即不合格品),波幅低于该短横孔波幅的产品视为合格品”作为产品验收标准。

在广东某汽车配件生产厂,针对9 500个常态化生产的该型号车用齿轮进行检测,目视检测发现疑似有焊缝缺陷的齿轮12个,相控阵超声检测发现疑似有焊缝缺陷的齿轮158个(目视检测疑似有焊缝缺陷的齿轮均被该系统自动识别出)。

现选取部分合格工件及不良品工件的典型检测图谱进行分析,并借助切割解剖、射线检测、渗透检测等方法进行二次对比验证。

典型合格工件的相控阵超声检测图谱如图10所示,可见整个C扫描图像呈现淡蓝色,并无红色缺陷信号出现。

图10 典型合格工件的相控阵超声检测图谱

不良品工件1的相控阵超声检测图谱如图11所示,可见图谱下方C扫描视图中出现明显的红色条形缺陷图像,经软件测量缺陷指示长度约为42 mm。对其进行切割解剖后,可见明显孔洞(见图12),经穿入钢丝验证为环状条形缺陷,实测长度与相控阵检测数据基本相符。

图11 不良品工件1的相控阵超声检测图谱

图12 不良品工件1的切割解剖结果(可见孔洞)

不良品工件2的相控阵超声检测图谱如图13所示,可见图谱下方C扫描视图中出现明显的红色条形缺陷图像,经软件测量缺陷指示长度约为17 mm。

图13 不良品工件2的相控阵超声检测图谱

对不良品工件2采用数字射线(DR)拍片进行二次验证,可见明显环状条形缺陷(见图14),DR测得的缺陷长度与相控阵检测数据基本相符。该齿轮焊缝结构特殊,焊缝位置被相对很厚的齿轮挡住,如果采用射线检测,必须先对齿轮进行铣削加工,故实际上使用射线技术对该类齿轮进行焊缝检测根本不可行。

图14 不良品工件2的DR影像

不良品工件3的相控阵超声检测图谱如图15所示,可见图谱下方C扫描视图中出现明显的红色点状缺陷图像。

图15 不良品工件3的相控阵超声检测图谱

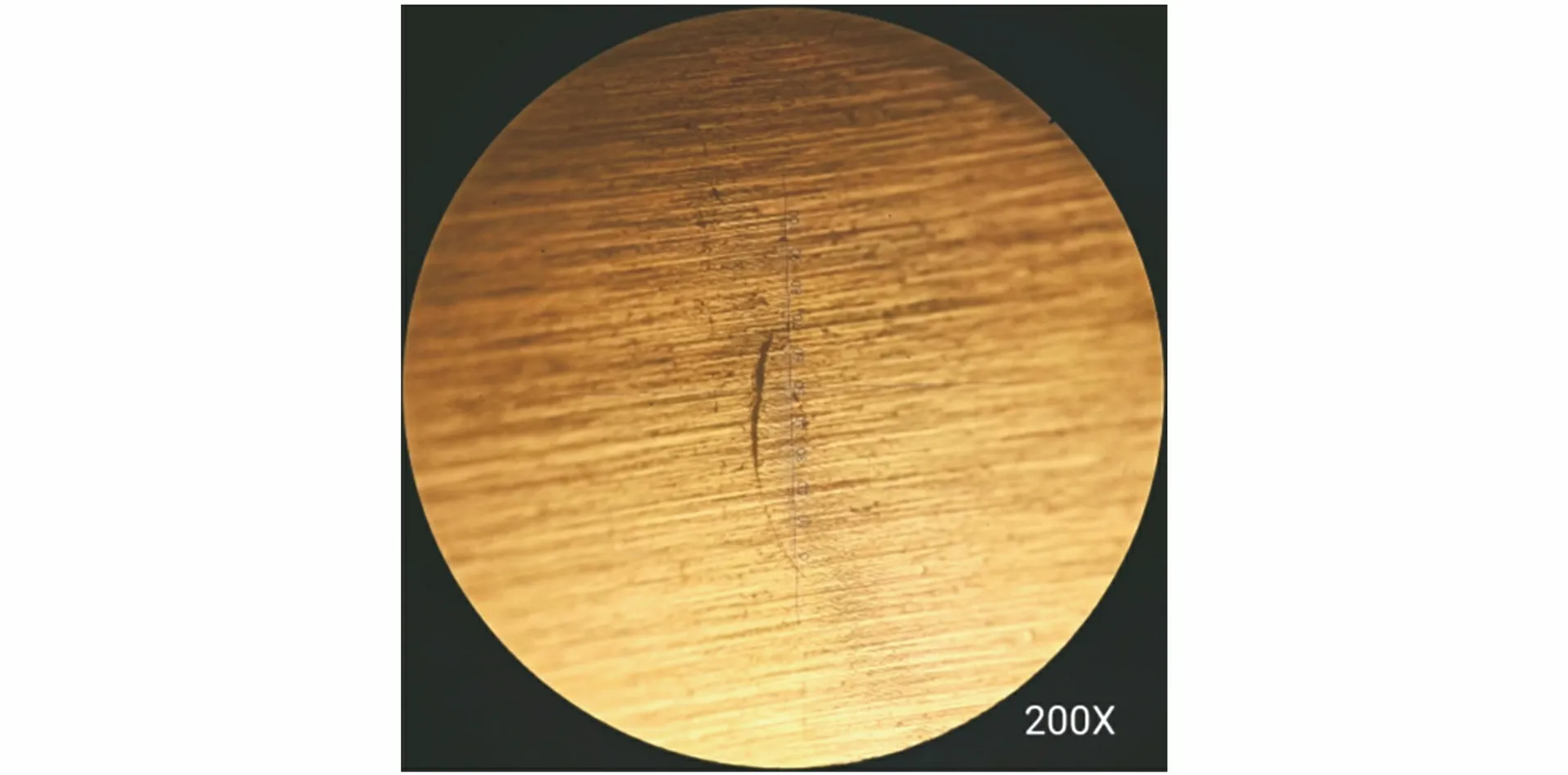

对不良品工件进行了DR射线检测验证,未能发现缺陷(见图16),切割后对其进行渗透检测,同样未能发现缺陷(见图17)。经抛光腐蚀后,借助200倍显微镜观察发现了裂纹,实测该裂纹长度为0.36 mm(见图18)。

图16 不良品工件3的DR影像

图17 不良品工件3的渗透检测结果(未检出缺陷)

图18 不良品工件3在200倍显微镜下发现的裂纹

从相控阵系统检出的158个问题工件中,抽样选取20%的工件,采用切割解剖、DR检测、渗透检测等方法进行二次验证,均能发现超标缺陷的存在,证明了相控阵超声技术在该型号车用齿轮焊缝检测上的实用性和准确性,与常规目视检测方法相比,可靠性大幅提升。对相控阵系统检出的问题工件进行破坏性解剖,发现存在环状条形缺陷(见图19)。

图19 破坏性解剖发现的环状条形缺陷照片

7 结语

(1) 开发了一套车用齿轮焊缝自动化检测系统,可较好地实现对车用变速箱齿轮电子束焊缝区域的全覆盖相控阵超声检测。

(2) 该系统30 s内即可自动完成一个齿轮焊缝的相控阵超声全记录成像检测、焊缝缺陷自动分析识别、缺陷工件自动剔除分选等全流程操作,结合射线检测、渗透检测以及破坏性解剖等方法进行二次验证,证明了这套系统在该型号车用齿轮电子束焊缝检测上的实用性和准确性。