基于工业互联网的车间生产数据采集系统设计

2023-03-10徐东杨俊柳龙

徐东,杨俊,柳龙

(工业互联网创新中心(上海)有限公司,上海 200232)

当前化工企业信息系统复杂,信息化建设水平参差不齐,数据标准不一致,作为典型的制造业,石油工业面临着价格波动大、供气压力大、新能源不断涌现等新问题。与此同时,国际市场竞争日趋激烈,环境管制面临严峻挑战。化工企业的车间生产数据采集系统,由于手工采集的数据质量差、动态数据难以采集,导致数据通信和共享成为制约其发展的瓶颈。

当前使用的基于标准语义模型和复杂事件处理的采集系统,主要包括设备端和云服务端两部分,其中设备端为分布式结构,通过OPC 的统一架构完成数据采集[1];使用以ARM+FPGA+ENC28J60 为核心的远程监控数据采集系统体系结构,完成数据通信,通过移植和改进LWIP 协议栈,实现服务器对设备信息的实时采集[2]。然而,当服务器关机或电源故障导致数据库不能连接时,数据就会丢失,不能保证数据的完整性。

针对上述方法存在的问题,提出基于工业互联网的车间生产数据采集系统设计方案。

1 系统硬件结构设计

利用工业互联网平台,集中管理不同行业的同一生产设备,以数据驱动方式保证各类设备安全、稳定、优化运行。以产业互联网平台提升跨板块的业务协同,构建石化化工产业链生态体系[3]。设备使用在数据基础上的闭环反馈,促进了关键设备的自主创新,加速了信息收集[4]。

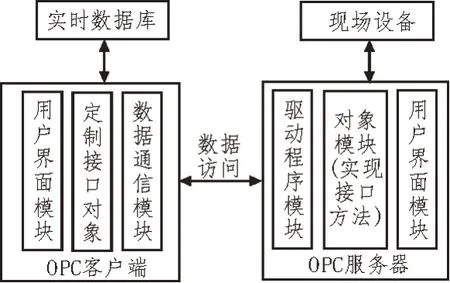

系统硬件结构框图如图1 所示。

图1 系统硬件结构框图

由图1 可知,数据采集子系统由OPC 客户端和OPC 服务端两部分组成,每个模块包括三个子模块[5]。数据访问和访问操作通过OPCDA 规范定义的接口实现;OPC 客户端自定义接口对象模块是最重要的模块,其功能是将服务器上获取的数据传送给实时数据库,完成.NET 平台提供的数据库操作类[6];OPC服务端的对象模块是通过连接现场设备模块实现的,根据不同设备的驱动程度,通过OPCDA 规范对接口进行定制开发[7]。

1.1 石油化工行业工业互联网平台体系架构

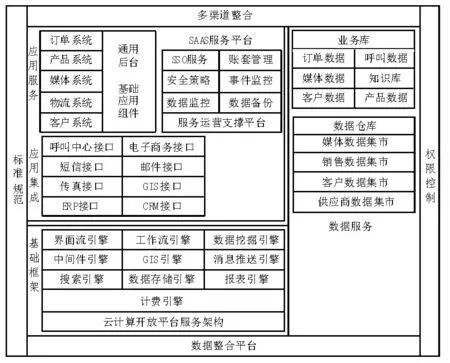

工业互联网是实现智能制造的重要基础设施,为各产业要素的互联互通提供了有力支撑。石油化工工业互联网平台体系架构如图2 所示。

由图2 可知,石油化工工业互联网平台的服务体系结构采用分布式体系结构,保证了体系的可靠性及安全性。与此同时,云计算平台是开放的服务平台,能够容纳大量外部信息[8]。在基础框架中,使用各种引擎装置,能够支持多种整合技术,实现数据归一。平台体系采用模块化设计模式,能够保证平台体系架构具有一定的可扩展性。

图2 石油化工工业互联网平台体系架构

1.2 采集电路设计

利用STM32 嵌入式16 通道高精度AD 模拟量转换器实现模数转换,该通道所涉及的信号调理经过放大、滤波处理后,能够保证信号的线性度和灵敏度[9]。该系统主要由CAN 通信电路组成,测井仪采集的数据通过单芯电缆上传至井内,IIC 通信用于数据存储[10]。

1.3 STM32F103ZET6单片机

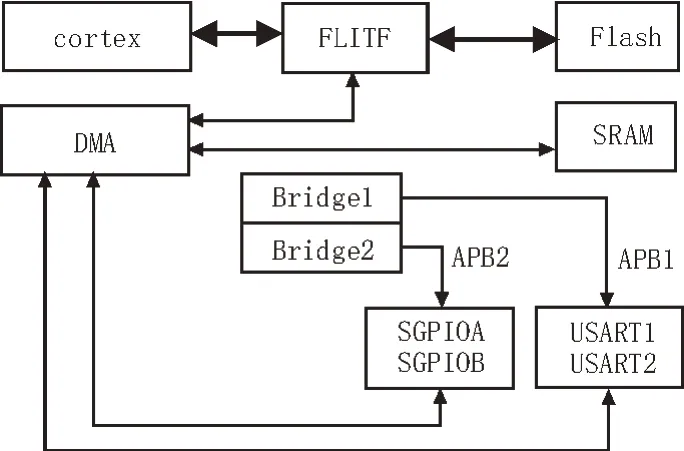

使用STM32F103ZET6 型号单片机作为系统核心模块,负责采集并传输数据,其结构如图3 所示。

图3 STM32F103ZET6单片机结构示意图

由图3 可知,该单片机内置RC 振荡器,最大工作频率是70 MHz。单片机内包含了两个计时器,用于统计多通道编码器的编号信号[11]。总线处存在一个同步串行的外围接口,可使单片机与各种外设进行串行通信,以实现信息的高速共享[12]。

2 系统软件部分设计

2.1 掉电采集模块设计

掉电采集模块选用24C02 芯片,数据传输采用IIC 通信方式,联机信号方式:数据启动信号、数据停止信号和响应信号。掉电采集的高低顺序决定着线路上的信号模式。

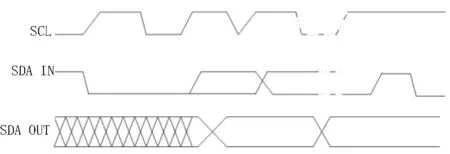

掉电采集示意图如图4 所示。

图4 掉电采集示意图

由图4 可知,在SCL 信号为高信号的情况下,SDA 电平从高到低,此时传输的是数据启动信号。在SCL 信号为高信号的情况下,SDA 电平从低到高,表明数据已停止传输[13]。采集数据的芯片发出低脉冲响应,表示已经接收到数据,反之,可以检查数据是否输入到存储区域。

2.2 基于工业互联网的任务调度算法

若程序不使用任何实时操作系统,则程序按顺序执行任务。在采集任务时,要计算100 份数据的平均值,虽然保证了数据的真实性,但是每一次采集都会有一定延迟[14]。因此,在数据采集过程中,需要管理任务线程和任务优先级[15]。

USOS III 操作系统通过人为设置所有采集任务和通信任务的优先级,使任务处于未完成状态。在采集数据期间,系统处于延迟状态,CPU 的权限从下一个任务开始计时。采用分片式任务调度方法,使采集程序和通信程序的任务在同一优先级上运行。把采集周期中的时间分为采集时间和等待时间,在等待时间释放CPU,负责其他采集或通信任务[16]。

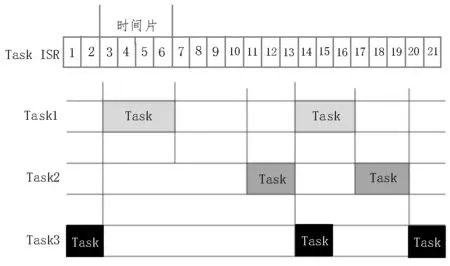

在一个采集周期结束时,任务将暂停。在三种就绪任务中,任务调度算法示意图如图5 所示。

图5 任务调度算法示意图

由图5 可知,Taskl、Task2、Task3 是三个调度任务,如果第一个任务的执行处于延迟状态,则启动第二个任务。当第二个任务进入延迟状态并且第一个任务的工作状态标志没有响应时,执行第三个任务。在完成第三个任务后,第一个任务的工作状态会响应并且开始第一个任务。通过这种任务调度算法,可以在一个周期内执行,从而提高了任务的调度效率。

在6 个任务中,存在5 个采集任务和一个通信任务,每个采集任务所耗费的时间为t1,采集任务周期为T,通信时间为t2,未加入任何操作任务时,采集时间计算公式为:

式中,表示平均采集时间。

为了保证数据采集的准确性,在系统中加入操作任务后,会将其他任务在延迟等待时间内执行。因此,延时时间计算公式为:

利用时间互补的方法,在第一个任务期间,不需要做其他的工作,在任务1 的延迟时间内,所有的任务都被执行。所以,当使用系统执行采集任务时,当最后一次采集任务完成后,将会和第一次采集的延迟时间一致,然后进入第二次采集周期。在加入操作任务后,采集速度明显加快,整个采集任务执行一遍所需的时间与通信时间一致,从而提高了采集效率。

3 系统调试与实现

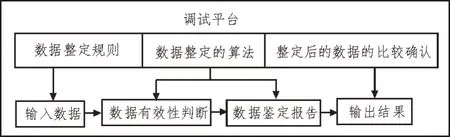

3.1 调试平台

调试平台结构如图6 所示。

图6 调试平台结构

由图6 可知,生产数据来自车间,以关键数据为依据进行数据整定,使调试过程中关键数据的数值能够保持最大程度的可信度。

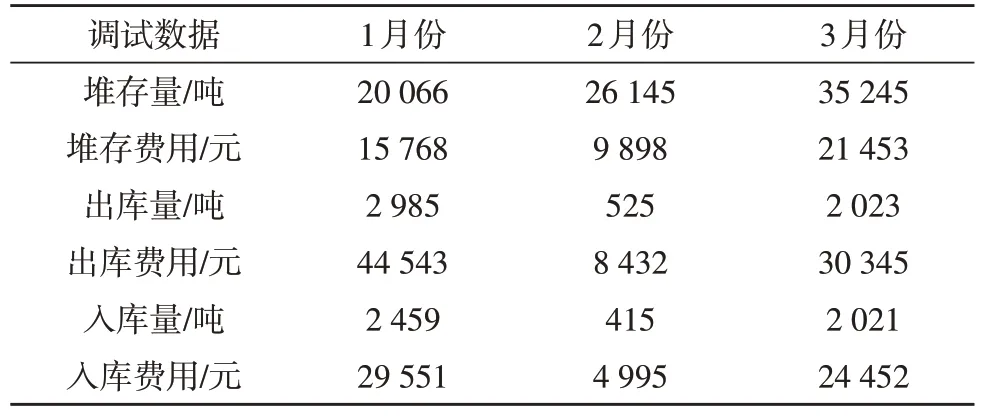

3.2 系统调试数据展示

系统调试数据指的是基础数据,包括石油堆存量、堆存费用、出库量、出库费用、入库量及入库费用,系统调试数据展示情况如表1 所示。

以表1 所示的系统调试数据为依据,进行调试结果分析。

表1 系统调试数据展示

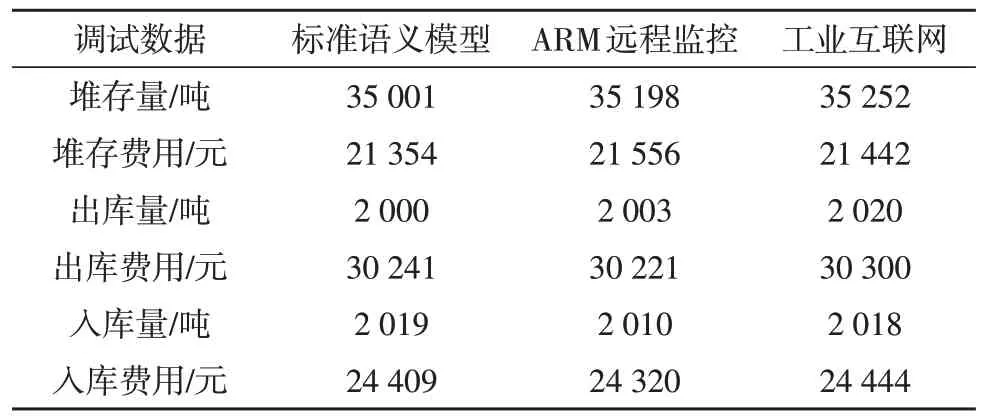

3.3 调试结果分析

分别使用基于标准语义模型和复杂事件处理的采集系统、基于ARM 的远程监控数据采集系统和基于工业互联网的车间生产数据采集系统,对比分析调试数据采集结果,如表2-4 所示。

表2 三种系统1月份调试数据采集结果对比

由表2 可知,对于1 月份调试数据,使用前两种方法采集到的数据与实际数据存在较大误差,而使用最后一种方法采集的数据与实际数据仅存在1 元或1 吨的误差;由表3 可知,对于2 月份调试数据,使用前两种方法与实际数据最大误差分别为142 吨和445 元,而使用最后一种方法采集的数据与实际数据存在92 元的最大误差;由表4 可知,对于3 月份的调试数据,使用前两种方法与实际数据最大误差分别为244 吨和132 元,而使用最后一种方法采集的数据与实际数据存在45 元的最大误差。

表3 三种系统2月份调试数据采集结果对比

表4 三种系统3月份调试数据采集结果对比

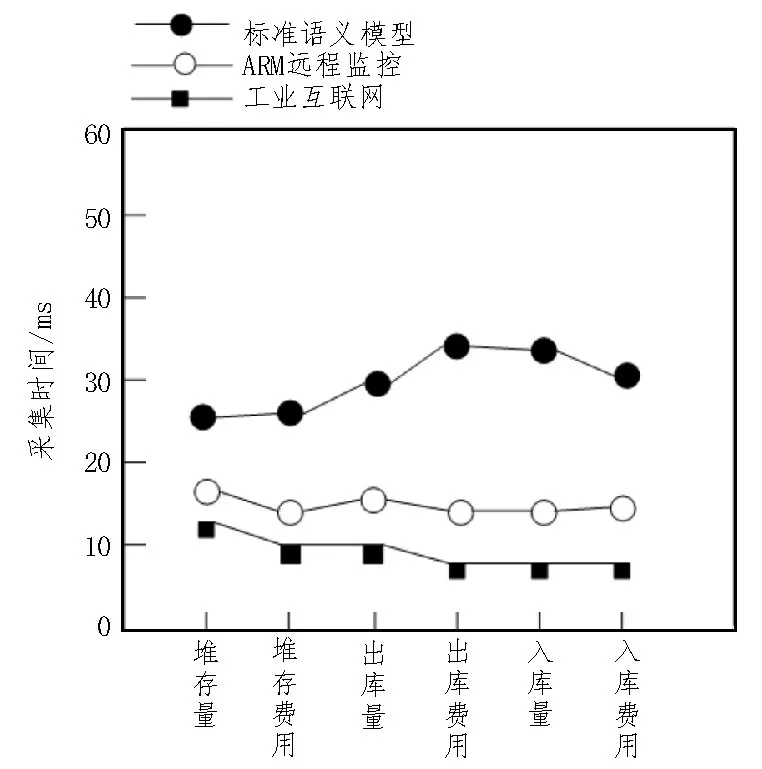

为了进一步分析数据采集周期调试结果,对三种系统的采集周期进行了比较和分析,比较结果如图7 所示。

图7 三种系统采集周期调试结果对比

由图7 可知,使用基于工业互联网的车间生产数据采集系统采集周期调节结果明显比另外两种时间短,最短采集周期为9 ms,说明使用该系统可在短时间内完整采集石油车间生产数据。

4 结束语

该文设计面向工业互联网的车间生产数据采集系统,构建石油石化行业大数据存储、集成、分析与管理的开发环境。以工业互联网为平台,为中小型化工企业构建用于工艺优化、设备优化,致力于化工制造的网络平台,为中小型化工企业提供多种应用。系统调试结果表明,该系统的采集周期最短为9 ms,能够改善传统系统采集数据不完整的情况。