某高速公路项目路堑边坡光面爆破施工技术要点分析

2023-03-10刘江华

刘江华

(贵州省公路工程集团有限公司,贵州 贵阳 550001)

0 引言

随着我国公路建设的迅速发展,在山区修建公路的数量增多,山岭重丘区施工越来越频繁,石质深挖路堑在设计与施工上普遍要求应用光面爆破,有助于提高石质路堑工程质量及综合经济效益,有利于施工安全和运营行车安全[1]。

1 工程概况

某高速公路合同段全长4.3 km,路基工程预计挖方700 000 m3,挖方边坡高度10~30 m。该路段位于山岭重丘区,挖方沿线路段土层稀薄,下为砂岩、粉砂岩,局部路段下有巨厚层砂岩,需应用光面爆破技术进行挖方边坡的处理。该合同路段K120+588.1~K120+777段土层结构复杂,顶部为1.3~1.8 m厚强风化泥岩层,下层为弱风化泥岩层,结构差异大,强度不一,完整性不均。挖方下边坡高度约25 m,间隔10 m设置宽2 m的碎落台,分三次开挖。

2 光面爆破的参数选择

结合相关项目工程经验进行现场试验,通过参数的合理设计,以调整确定光面爆破的具体技术指标[2]。

2.1 钻孔孔径d

钻孔直径d的选择与项目所在区域岩石特性、钻机条件、工程对爆破质量要求等因素有关[3]。根据该项目需求,光面爆破采用直径40 mm的普通煤电钻进行钻孔,为提高施工速度可多电钻同步施工,有效提高了钻进速度,解决了钻眼成本高的问题,施工灵活性明显提升。

2.2 光爆层厚度,即光爆抵抗线W光

抵抗线W光大小与钻孔直径d有关,可根据公式W光=K·d计进行光爆抵抗线W光大小的计算,其中K为固定系数,取值范围在15~25区间,软岩对应的K取值小,硬岩对应的K值大。该项目路段W光=K·d=25×0.04=1 m。

2.3 孔距a

结合经验公式进行孔距a的计算:

式中,h——计算系数,其取值在10~16 m之间,岩石坚硬且完整时,对应的数值较大,岩石松软且完整度不佳,则取值较小。该路段取值为10 m,则a=10×0.04=0.4 m,结合试验结果证实,当a=0.3 m时的爆破效果最佳,根据该工程需求,选定a=0.3~0.4 m。

2.4 边坡坡度

项目施工段边坡坡度采用三层设计,上层为坡度为1∶1,中下层为1∶0.75,按照方案需求进行光面爆破,坡度大者钻孔、爆破作业较为便利,边坡坡度小者不利于光面爆破操作。

2.5 孔深L

孔深L与边坡分层高度、超钻值有关,可用下述公式计算:

式中,L——分层高度,结合电钻操作要求一般取值;h——超钻深度,取值为0.1 m;a——边坡坡度,该项目选定中下层坡度为参考,即取1∶0.75。

由上述取值,根据下述公式可得:

故10 m高度的台阶需进行4次爆破方可完成,每次爆破孔深约2.625 m。

2.6 装药量

Q光——炮孔装药量(g/m);q光——光爆孔线装药量(g/m),两者计算公式如下:

式中,K单——单位体积光面爆破需要的耗药量(g/m3);泥岩的K单值可确定为220 g/m3;L——孔深(m);W——爆抵抗线(m);a——光爆孔距(m)。

该路段的光爆孔线装药量如下:

结合工程实践可知,岩石硬度不同,其对应的光面爆破技术参数选择存在差异。故此,粉砂岩、砂岩、泥岩现场,经多次试验结果,并工程实践,修正后的光面爆破参数情况如表1所示。

表1 参数范围

3 光面爆破的施工技术设计

光面爆破施工前,需进行施工设计,主要包括以下几点内容:①炮孔爆破施工技术指标;②炮孔填药方法、装药结构及堵塞策略;③炮孔编号、位置、倾斜角度、钻孔方向等;④起爆方法和网络图;⑤安全措施与防护材料;⑥炸药、导爆管、导火线、雷管及相关器械;⑦施工注意事项及技术要点[4-5]。

4 光面爆破的施工控制

4.1 施工方法

某路堑高边坡,结合方案要求选用单边坡开挖方案,以纵向分层法布孔,按照由上层到下层,由外层到里层的顺序施工爆破。每个水平层主爆区爆破后,及时将土石运走,随后进行光爆区和主爆区之间的斜层缓冲区爆破。土石运输应用自卸式汽车、挖掘机和装卸机,清理完毕后用推土机将场地整平。分层炮孔布置情况如图1和图2所示。

图1 炮孔布置立面

图2 炮孔布置平面

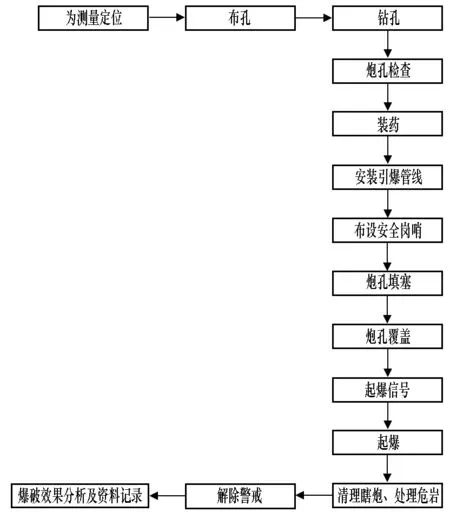

4.2 爆破施工工序

爆破施工工序流程如图3。

图3 爆破施工工序流程

4.3 光面爆破施工注意事项

(1)边坡放线:分别以水准仪和全站仪精准放线并确定其高程,准确测量后明确等高点,确定施工作业线型,根据其线型确定施工点间距,并用灰线将各施工点连接,这条用灰线连接的线即布眼线[6]。

(2)炮孔布置:明确布眼线位置后,利用特定尺寸进行标注,按照等距原则寻找炮位,需注意保持炮位间距小于40 cm。

(3)缓冲孔:位于最小抵抗线上的孔,需保持其与边坡坡度一致,缓冲孔间距与主爆孔相同,装药量与主爆孔保持一致。

(4)钻光爆孔:每层打3个孔,保持打孔坡度比一致,深度和间距相同。

(5)装药结构:每个炮孔分两段装药,采用不耦合间隔装药法,第一段为炮孔底部,第二段为调整层。第一层为加强装药层,采用梅花形装填药位,保持爆炸能量均匀,适当增加装药量以确保底部岩石被炸开,保障爆炸效果。第二层将两个炮眼位置错开,保持间距1~1.5 m,第一个炮眼间距为1 m,第二个炮眼间距为1.5 m,详见图4所示。

图4 光爆孔装药结构

(6)爆破装填药量大小需结合工程需求,结合岩质结构,并根据施工进度和现场状况加以调整,并对药量大小进行整合。如药量装填过大,易引发飞石产生安全隐患,若装填药量不足,则难以将抵抗层炸掉,需二次作业。泥岩层,每层孔底层装药量约150 g,第二层装填量约为第一层1/2~2/3,即75~100 g。

(7)连接线路并检查雷管导线是否正确连接,确保电路无误,保证一次起爆成功。

(8)做好安全防范,设置醒目提示,指挥相关人员在爆破期间远离危险区域。

4.4 安全管理措施

(1)健全组织机构、明确岗位责任是安全生产管理的基础性工作。按照“政府部门监管、建设单位主导、监理单位督促、施工单位负责”的要求,结合项目安全生产领导小组,规范其机构设置与职责。

(2)为保障安全监督检查的效果,项目施工安全管理部门需合理安排施工安全管理工作,科学分工,提高安全管理。

(3)加强安全管理,做好安全和劳动保障工作,确保施工期间员工的人身安全与健康。全面实施安全生产责任制,实行责任管理,责任到人。

(4)加大安全执法力度,发现存在的不安全问题,需及时消除安全隐患,并坚决杜绝违规操作。

(5)落实施工技术措施,施工作业点应有明显的安全牌、安全标志,进入施工区的车辆必须按规定路线行驶。

5 光面爆破的效果评价和应用前景

5.1 该工程光面爆破的效果评价

该路堑高边坡采用光面爆破工艺,严格执行技术规范与参数标准,施工中认真落实技术控制,获得了较为理想的效果。爆破后,边坡岩体壁面半孔率超过90%,且边坡岩体壁面未见爆破裂纹,操作未对结构稳定性产生影响,未在坡面出现浮石,边坡美观度、稳定性达标。该项目施工中严格执行技术规程与操作规范,认真落实国家爆破安全规章制度,施工安全度高。

5.2 不同岩层结合部光面爆破措施

不同岩层结构有所差异,应选择合适的施工控制措施,减少超欠挖工程量的同时提高岩石结构稳定性,具体措施如下:

(1)炮孔钻眼做好记录,对施工区域地质情况严密勘察,对夹层或岩石结构质地存在显著差异者,及时进行孔位、孔网等参数的调整,根据岩层硬度调整装药量。

(2)交替应用空孔间隔法与分段间隔法进行装药,减少薄弱层面装药量,减少爆破可能对周边环境产生的影响,避免岩石飞溅引发安全隐患[7]。

(3)硬岩采用光面爆破,软岩进行预裂爆破,减少超欠挖方量。

5.3 光面爆破适用的地质条件

光面爆破工艺,在下述地质条件下应用效果最佳:

质地坚硬岩石或质地稍松软但岩体完整者,效果更佳。

岩体结构层理层状与路线走向一致,或岩体中软夹层与边坡夹角不足25°者,光面爆破效果较为理想。

岩体处于绝壁地形,或存在侧向临空面者。

岩体发育不均匀者采用光面爆破效果不佳,但通过对最小抵抗线、炮眼间距、装药量的合理控制以及施工参数的调整,光面爆破可以减少爆破对边坡的破坏,降低边坡超炸,仍然有一定优势。

6 结论

炸药性能、岩石质地、钻孔施工质量、爆破参数等指标都会对光面爆破效果产生影响,所以光面爆破的参数设计和施工工艺,必须认真地考虑这些影响因素,通过对上述参数指标的合理控制,以满足施工需求,取得较好的光爆效果。通过工程实践,石质深挖路堑广泛应用光面爆破这一工艺,对确保工程质量、加快施工进度、降低项目支出、确保施工安全有重要作用,同时也在保护沿线环境、改善周边景观方面效果显著,拥有良好的社会效益。