汽车玻璃窗导轨注射模设计

2023-03-10谢俊杰秦荣明麦宙培

谢俊杰, 秦荣明, 麦宙培

(广西职业技术学院, 广西 南宁 530226)

0 引 言

汽车上的塑件多且结构复杂,对外观质量要求也高,在设计、制造成型汽车塑件的模具时,不但要选择合理的进浇口,还要设计较多复杂的抽芯机构和推出机构。模具进浇口的选择将影响成型塑件的外观质量,针对塑件上的扣位设计的抽芯机构,不但要求结构简单,以便于模具零件加工和维修,还要求抽芯机构的可靠性高,以延长模具的使用寿命[1],现以汽车玻璃窗导轨为例,阐述其成型模具的结构。

1 塑件结构分析

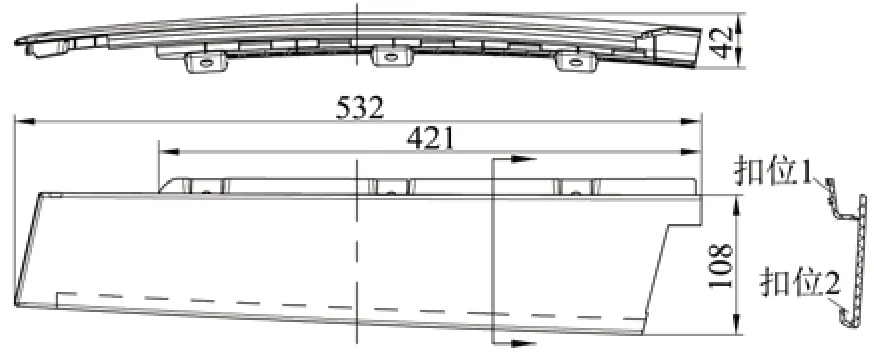

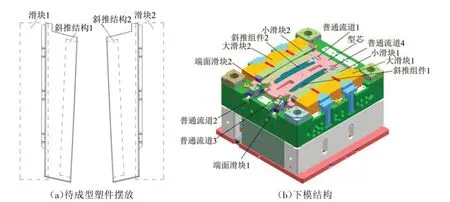

汽车玻璃窗导轨如图1所示,外形尺寸约为532 mm×108 mm×42 mm,呈弧形,壁厚为3.5 mm,材料为ABS+PC。汽车玻璃窗导轨的主要功能是引导汽车玻璃的升降,成型的塑件不能变形,否则汽车玻璃不能正常升降,同时该塑件也是外观件,对外表面的要求较高。如果模具结构设计不合理,注射成型的塑件容易变形或者其外表面容易产生浇口痕、熔接痕、飞边、气泡等缺陷。注射完成后,还需要对塑件的外表面进行喷油处理,如果塑件存在细微缺陷,尽管在喷油前较难看出,但喷油后这些缺陷会变得明显。另外塑件上还有2个扣位,扣位里面还有筋位,形成双重卡紧位,如何使双重卡紧位顺利脱模是该模具设计的难点[2]。

图1 汽车玻璃窗导轨

在塑件的内表面有2个长条形的扣位,位于塑件的侧边,1个扣位向塑件内部翻边,另一个扣位向塑件外部翻边。在向外翻边的扣位内部又设置了1条筋位,形成双重卡紧位。在向外翻边的扣位上设置了5个方形的碰穿孔和3个圆形的碰穿孔,扣位的外表面还设置了若干筋位;在塑件一端的内表面上有1个扣位,在该扣位的底部有1个圆形的碰穿孔,在其侧面有3个侧孔,如图2所示。

图2 塑件三维结构

向塑件内部翻边的扣位表面平滑,没有孔位,采用斜推结构实现脱模;向塑件外部翻边的扣位采用滑块机构实现脱模,但其内部有1条筋位,可以在滑块上再安装1个小滑块实现脱模,因此该扣位是用嵌套滑块结构实现脱模。对于该扣位上的碰穿孔,可以用滑块与动模型芯碰穿实现;在塑件另一端的扣位,可用滑块机构实现脱模,对于该扣位底部和侧面的碰穿孔,可以用滑块与动模型芯碰穿实现。

2 浇注系统设计

汽车玻璃窗导轨对外表面的要求较高,不允许出现瑕疵,为了防止在塑件的外表面出现浇口痕,将浇口设置在待成型塑件的内表面;为了防止在浇口附近产生收缩痕,尽量在待成型塑件的筋位上进浇,如果浇口附近没有筋位,则采用扇形浇口进浇;为了降低注射压力,减少普通流道对熔体流动性能的影响,选择热流道进料系统,熔体从热喷嘴进入普通流道,在模具的分型面上设计1个镶件,将普通流道引入到待成型塑件的内表面,并在待成型塑件的内表面开设浇口,浇口为扇形。通过Moldflow分析软件对塑件进行模流分析后发现,采用2个浇口进行注射符合成型要求,2个浇口设置的位置如图3所示。

图3 2个浇口位置

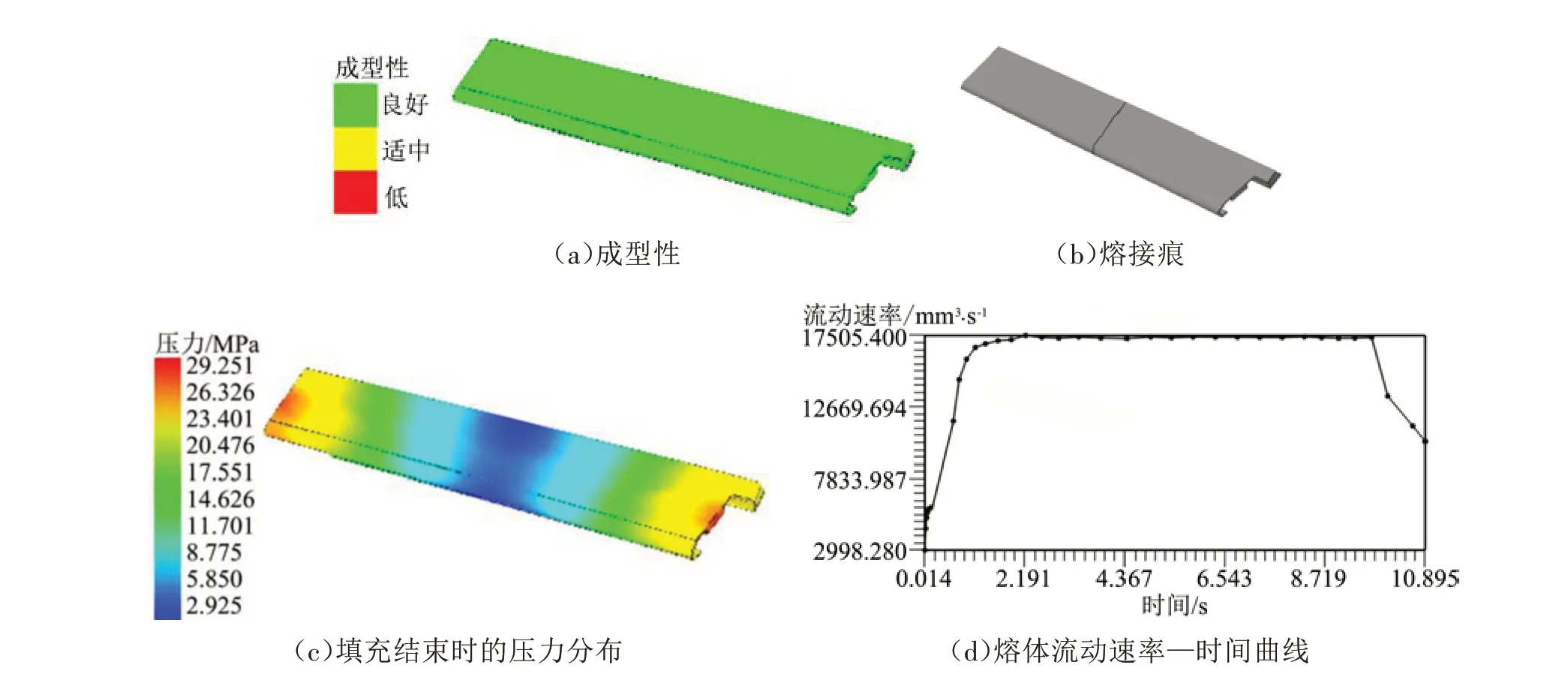

针对图3所示的2点进浇方案,根据ABS+PC的性能,将熔体的填充时间设为11 s、注射温度设为250~265 ℃、模具温度设为80 ℃、最大注射压力设为125 MPa,保压时间设为9 s,模流分析的结果如图4所示。

从模流分析结果的成型性看,成型塑件的外表面颜色均匀,成型性良好,如图4(a)所示;在塑件的中间位置存在1条熔接痕,如图4(b)所示,熔接痕影响外观,可以通过提高模具温度,并在熔接痕附近设置推杆的方法使成型塑件上的熔接痕变淡,设置推杆还有助于排出型腔中的气体,减少气体对熔体流动的阻碍;填充结束时的压力分布如图4(c)所示,浇口位置的注射压力最高,为29.25 MPa,中间位置的注射压力最低,为2.9 MPa左右,成型所需压力不高,中型注塑机能满足要求;熔体流动速率如图4(d)所示,在0~2 s为高速填充阶段,熔体流动速率迅速增加;2~10 s为低速填充阶段,熔体流动速率稳定;10~11 s为保压阶段,用于压实熔体,熔体的流动速率逐渐减小。模流分析结果符合实际试模情况,说明采用图3所示的2点浇注系统方案对于该塑件的注射成型是合理的。

图4 模流分析

3 滑块嵌套结构

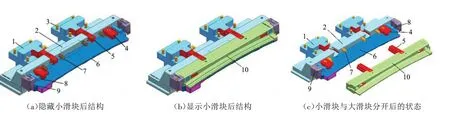

塑件向外的扣位内表面有1条筋位,不能强制脱模,需要用滑块结构才能脱模。在模具中采用滑块嵌套结构实现,大滑块的上表面为斜面,在大滑块上安装1个小滑块,在小滑块的型芯上设置1条槽,该槽对应的是待成型塑件向外翻边扣位内部的筋位,当大滑块脱模时,弹簧将小滑块推开,小滑块沿大滑块上表面滑动,使成型塑件筋位处实现脱模,滑块嵌套结构如图5所示。

图5 滑块嵌套结构

嵌套滑块的运动过程:注射完成后,定、动模分开时,塑件留在动模,T型斜压板带动大滑块在动模的滑槽内做侧向脱模运动。在大滑块与小滑块之间安装了弹簧,当大滑块沿侧向远离成型塑件时,在弹簧作用下将小滑块与大滑块分开,使小滑块与大滑块之间产生相对位移,由于大滑块的上表面为斜面,使小滑块脱离塑件上的筋位。当小滑块完全脱离筋位后,在限位螺钉的作用下,大滑块带动小滑块一起沿侧向远离塑件,直到完全脱离塑件为止。当定、动模合模时,大滑块与小滑块的运动方向相反[3-5]。

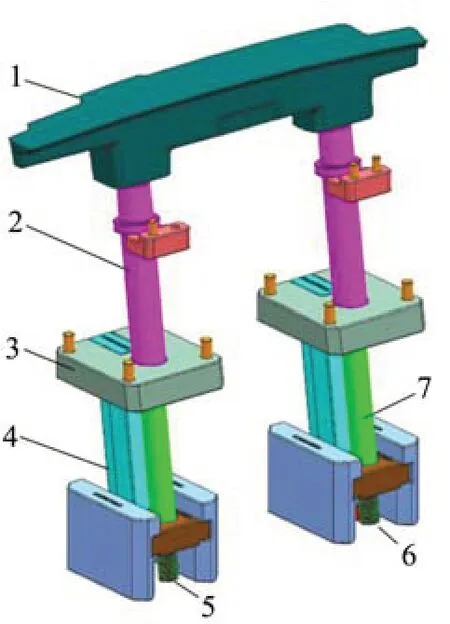

4 斜推结构

塑件内表面有1个向内弯的扣位,不能正常脱模,需要用斜推结构才能脱模,根据成型塑件的尺寸大小,设计的斜推结构尺寸为346 mm×50 mm×60 mm。为了能顺利地将斜推结构从型芯中推出,需要使用2根斜推杆。为了保护斜推杆不发生断裂,在斜推杆的旁边增加T型杆,当模具做推出运动时,由T型杆引导斜推组件在滑槽内水平滑动,并承担扭曲力,斜推结构如图6所示。斜推结构主要分为三部分:斜推块、斜推杆和导滑槽板。斜推块是按塑件的局部形状加工;斜推杆是标准件,按照不同的规格采购,直接安装在斜推块上;导滑槽板是按照模架的实际情况定做,用螺钉固定在推板上,由推杆固定板进行定位。该斜推结构的优点:①斜推块和斜推杆互换性好,两者之间用螺钉固定,组装方便,当斜推块或斜推杆损坏时,只需要更换相应的零件,而不需要替换整个斜推组件;②在斜推杆旁边设置T型杆,可以承担斜推杆的大部分扭曲力,起保护斜推杆的作用,斜推杆不容易断裂;③当拆、装斜推组件时,可以从动模座板底部松开导滑槽板上的螺钉,将导滑槽板从推杆固定板上取出,再将斜推组件从型芯中取出,不需要将整副模具拆开;④这种斜推组件可以连接冷却水,斜推杆是空心管,2个斜推杆各连接1个水管接头,1个连接进水管和出水管,形成1个单独的冷却水回路,能够控制斜推块的温度。

图6 斜推结构

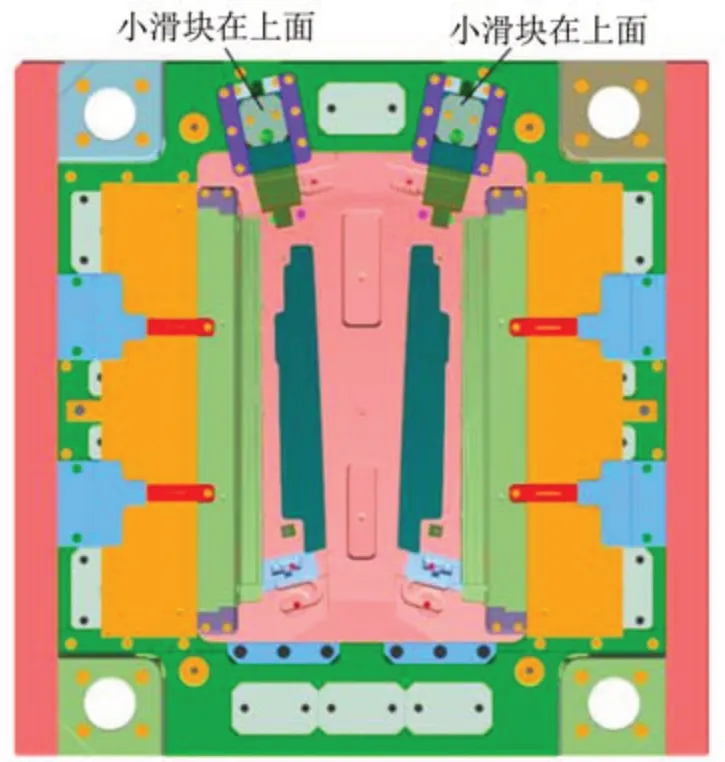

5 模具结构设计

因为在汽车左右两侧各有1个汽车玻璃窗导轨,形状正好相反,模具设计为1模2腔结构,2个待成型塑件相向摆放,2个斜推结构在模具的内侧,2个滑块在模具的外侧,如图7所示,这种型腔排布的优点是模具两侧受力均匀,模具零件不容易发生扭曲。

图7 型腔排布

模具上有2个大滑块和2个大斜推组件,质量较大,为了降低这些组件的质量对模具开、合模运动的影响,注射生产时将模具侧向摆放,由滑槽承担滑块的质量,使组件的质量对开、合模运动的影响最小。模具有2个小滑块,为了防止开模时2个小滑块从滑槽中掉出,注射生产时将有2个小滑块的一端朝上,合理利用2个滑块的质量,开模后在重力作用下,可以防止小滑块从滑槽中掉出。因此注射生产时,将模具竖直摆放,2个小滑块在模具的上方,如图8所示,可以使斜推组件与大滑块的侧面承担斜推块、大滑块的质量,小滑块不会从滑槽掉落。

图8 模具装夹方向

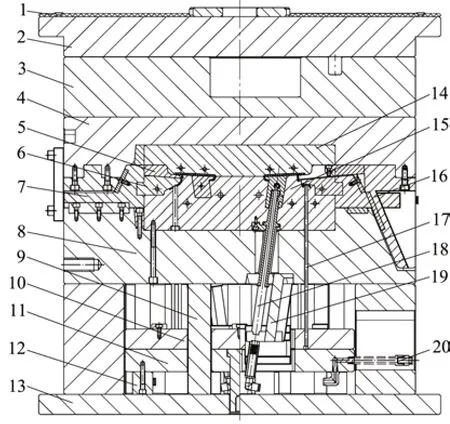

模具采用“工”字型模架,为了保护模具上的各个零件,在模架的定、动模板安装模脚,当模架摆放在地面时,由模脚承担模具的质量;在注射生产时,为了阻止热量从定模座板上流失,在定模座板的上表面安装隔热板(隔热板的材料为树脂材料),模具结构如图9所示。

图9 模具结构

注射完成后,动模与定模在分型面处打开,嵌套滑块和成型塑件端面的滑块(常规脱模动作)同时开始脱模,当动模运动到极限位置后,注塑机滑块推动所有推杆和斜推组件一起做推出运动,将成型塑件推出。然后注塑机滑块带动斜推组件、推杆复位,当推杆、斜推组件等完全复位后,动模向定模方向运动,大滑块T型斜压板带动嵌套滑块复位,斜导柱与楔紧位带动端面滑块复位。当嵌套滑块与端面滑块完全合模后,开始下一次注射周期[6,7]。

6 结束语

为了防止在汽车玻璃窗导轨的外表面产生不良的注射缺陷,选择热流道系统2点进浇,并将热流道转普通流道后,在待成型塑件的内表面进浇;结合塑件的形状特点,设计了滑块嵌套机构,解决了塑件扣位上筋位脱模的问题。模具经实际生产证明:结构设计合理,生产效率高,使用寿命长,能保证正常生产。