多电飞机起落架收放控制系统设计

2023-03-09张佳

张 佳

(西安航空学院 电子工程学院,西安 710077)

随着多电飞机/全电飞机等概念的提出与发展,飞机各部件向电动化方向的进展日新月异,其中,起落架是飞机的重要组成部分。飞机起落架的动作包括收起和放下,起落架动作由收放系统驱动完成。当飞机起飞后到达一定高度时,起落架收放系统收起起落架,从而改善飞机的气动特性、减小气动阻力、提高飞行效率和速度;当飞机着陆时,起落架收放系统放下起落架,为飞机降落提供地面滑行条件,使飞机平稳安全着陆。

传统的飞机起落架收放系统通常使用液压作为主要能源驱动起落架动作[1]。然而在长期实践过程中人们发现液压作为起落架驱动能源存在诸多缺陷,例如液压系统需要液压油作为驱动介质,而且液压能源的传递需要通过耐高压的金属管路,从而导致液压系统负荷大[2];液压能源传递过程中需要高压而且对管路密封要求高,长期使用会出现接口处油液渗漏的情况。采用电动机作为能量来源,驱动飞机起落架收放能够有效地解决液压系统存在的问题。

针对这一需求,本文以多电飞机起落架为研究目标,旨在设计一种用于控制飞机起落架收放的系统。该系统具有收放控制逻辑,能够接收飞控计算机发出的指令执行相应的收放动作,同时也可以将起落架收放的状态反馈给飞控计算机。

1 工作原理分析

多电起落架收放系统采用电-气双余度电动收放作动筒总体结构,如图1所示。在多电起落架收放系统结构中,直流无刷电机和备份气动机构连接在一起,通过离合器实现机械连接或断开。直流无刷电机是整个电动收放系统的主要驱动源,备份气动机构则作为应急驱动源。电动收放系统作动筒两端均布置两个接近传感器用于检测作动筒内部滚珠丝杠的运动位置,当运动至两端时接近传感器向控制系统发出到位信号,从而控制直流无刷电机停止运动[3]。

图1 电动收放作动筒总体结构图Fig.1 Structure of electric retractable actuator

多电起落架收放系统主要实现对起落架收放运动状态的伺服控制,在进行位置控制的同时需要兼顾收放速度。伺服控制系统包括反馈与执行器、伺服控制模块、功率驱动模块3 部分[4]。伺服控制模块是系统的重点设计单元,主要承担数据采集、数据通信和管理、实时控制等任务;伺服驱动模块根据接收到的模拟控制量实现电机的启动、停止与换向,功率驱动考虑电机的电气参数,选择合适的功率器件,具有延时软启动保护、飞车保护等功能。

伺服控制系统采用成熟可靠的数字位置环、数字速度环结构,控制电机的运动,并具有限位保护电路,以防止转台飞车失控。伺服控制系统的主要功能是: 依托采样时钟信号对编码器进行采样,并将取得电机的运动位置数据发送回平台。同时,依据上位机提供的位置引导数据,完成位置闭环控制,从而实现对目标的运动状态控制。在正常工作期间,能够向上位机发送伺服控制系统的工作状态。如图2所示,控制系统主要由电机、编码器、电机数据采集板、运动控制卡、电机驱动器、伺服电源、工控机等部分组成。其中5 V/TTL 是开关量信号,表示电源工作状态和限位锁紧状态。

图2 多电起落架收放控制系统组成示意图Fig.2 Schematic diagram of more-electric landing gear extraction/retraction control system

伺服控制系统基本的工作流程如下:

1)由电机数据采集板在同步时序信号作用下采集编码器信息和限位信息;

2)通过板间通讯接口以1000 Hz 频率将电机运动角度信息、限位信息和电机状态信息发送到运动控制卡;

3)运动控制卡利用角度信息和时序信息解算出电机在某一时刻的位置、速度、加速度,并通过RS-422 串口与上位机通信,得到当前时刻的控制给定信息;

4)上述信息再通过位置PID 环、速度PID 环等算法运算得出对线性功放板的输出(模拟量),此输出量经功放板放大(电压放大倍数5~8 倍)后,驱动电机输出力矩,使电机转动驱动起落架收放,从而实现闭环控制。

在垃圾焚烧发电厂中,烟气成分复杂,为延长催化剂使用寿命,SCR系统通常布置在袋式除尘器后端;为增强SCR系统稳定性,通常将袋式除尘器出口150℃的烟气经过烟气再热系统加热至170℃以上,再进入SCR系统脱硝。SCR系统常用的烟气再热系统是蒸汽-烟气加热器(SGH)与烟气-烟气加热器(GGH)+蒸汽-烟气加热器(SGH) 2种方式,通常采用SGH加热烟气,SCR催化剂运行温度为170~200℃;采用GGH+SGH加热烟气,SCR催化剂运行温度为220~240℃。

另外,运动控制卡还将收到的限位信息输出到功放,可以在限位时关闭电机输出,进行安全保护。

此外,运动控制卡利用由电机数据采集板采集到的电机运动信息和电机电压、电流等电机状态信息,定时循环判断电机工作状态,周期性进行BIT检测,并将BIT 检测信息存储在运动控制卡内部RAM中,通过RS-422 串口发送至上位机。

2 系统硬件选型与设计

2.1 起落架收放电机

多电飞机起落架收放系统电机采用福尔哈贝(Faulhaber drive systems)生产的4490B-48 V 直流无刷伺服电机(双输出轴)。该型电机相间端电阻为0.7 Ω,最大功效87%,空载转速10800 r/min,空载电流0.317 A,堵转转矩2978 mN·m,转速常数220 min-1/V,反电动势常数4.56 mV/min-1,转矩常数43.5 mN·m/A,电流常数0.023 A/mN·m,转速/转矩斜率3.5 min-1/mN·m,相电感235 μH,机械时间常数4.8 ms,转子转动惯量130 g·cm2,最大角加速度229×103rad/s2,重量742 g。电机旋转方向由驱动器控制可正反转。

由于多电飞机起落架结构具有较大的摩擦力矩,因此电机无法直接驱动起落架电动收放作动筒。为提高电动转矩,本设计为电机搭配了福尔哈贝42GPT 30:1 减速器。减速器具有二级齿轮级数,减速比为30,最大间歇输入转速12000 r/min,连续转矩6 N·m,峰值转矩达11.5 N·m。经减速器放大后的转矩能够驱动起落架电动收放作动筒。

2.2 位置传感器

位置传感器选用欧姆龙接近开关E2E-X4MD1-M3G-Z。该型位置传感器的连接器型号为XS3FM421-405-R(M8)。该型位置传感器的检测距离为4 mm±10%,设定距离0~3.2 mm,检测物体为磁性金属(非磁性金属时检测距离减小)。额定参数对应的标准检测物体为铁20 mm×20 mm×1 mm,应答频率1 kHz,电源电压DC12~24 V 脉动(p-p)10%以下。控制输出开关容量3~100 mA、诊断输出50 mA,保护回路有脉冲吸收、负载短路保护(控制输出、诊断输出等包括在内)。绝缘阻抗50 MΩ 以上(DC500 兆欧表)充电部与外壳间。耐电压AC-1000 V-50/60 Hz-1 min 充电部与外壳间。

2.3 运动控制卡

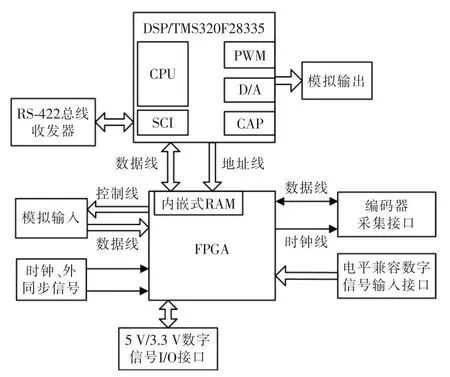

控制模块的核心单元是运动控制卡,其主要承担数据采集、数据通信和管理、实时控制等任务,核心芯片选用TI 公司的DSP 处理器TMS320F28335。运动控制卡相应接口包括:RS-422 通信、模拟量输入接口、模拟量输出接口、异步串行通信接口、5 V/3.3 V 数字接口、12~28 V 数字接口、同步时钟接口。

运动控制卡基本组成结构如图3所示,其中FPGA 负责外围芯片的控制(包括AD、DA 等)以及数据的收发整合,DSP 完成控制量的计算。

图3 运动控制卡组成结构图Fig.3 Structure diagram of motion control card

DSP 上电后,读取FLASH 中固化的参数(包括PID 参数等),从FPGA 中内嵌的RAM 读取相关参数信息。为实现实时跟踪,相关参数信息由DSP 从FPGA 中内嵌的RAM 读取,参数信息包括:编码器的角度信息、系统的误差量信号、控制模式、PID 参数、起始角、控制量等。DSP 与FPGA 通过EMIF 总线进行通信,其中频率为500 Hz。

FPGA 处理器主要实现外部数据处理模块接口同步化设计、DA 控制、限位锁紧信号采集等3 个方面的功能:

1)与外部数据处理模块接口同步化设计[5]。

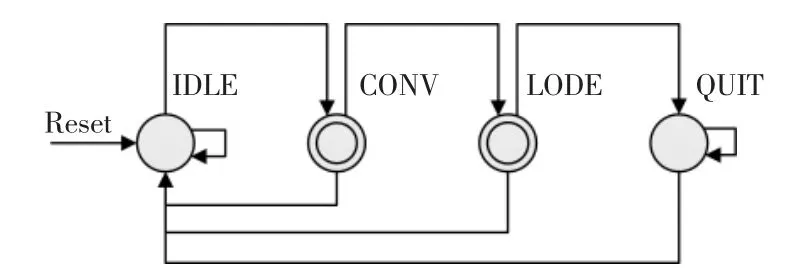

2)D/A 控制:D/A 芯片采用AD 公司的AD7841及AD7890,通过片选信号启动芯片进行模/数转换。其操作状态机如图4所示。

图4 FPGA 操作状态机状态图Fig.4 FPGA operation state machine state diagram

3)限位、锁紧信号的采集:限位、锁紧等信号的采集与传递实时性强,需要在第一时刻将所采集到的信号发送至功率驱动板中,保证电机的正常工作。

2.4 伺服驱动模块

伺服驱动模块将接收到的模拟控制量(电压信号)放大后输出,实现对电机的驱动。该模块以大功率PWM 方式驱动直流电机,动态响应性能较好;具有过限(过压、欠压、过流、过热)、短路保护(电机、地、电源之间)功能及限位保护功能;输入、输出进行电气隔离,有效地消减了功率信号对系统产生的电磁干扰。功率驱动模块的具有尺寸小、重量轻、易于安装集成的优点。

2.5 传感器信号检测模块

传感器信号检测模块基于旋转变压器,因为是三相交流逆变器驱动,故需要欠采样来计算旋转角度。对于变速交流驱动器的性能和可靠性而言,稳定精准的转子位置反馈至关重要。交流驱动器位置反馈需要连接到模拟/数字位置传感器,并且需要设计为实现具有高EMC 抗扰性和精准稳定性的高速低延迟数据传输。接口通常需要能够支持具有可配置输出电压的多个编码器协议,从而无需使用不同类型的位置反馈传感器。

3 系统软件设计

对于伺服控制系统本身,其精度依赖于系统的动态滞后误差,对速度控制系统和位置控制系统的校正函数进行优化设计能够使伺服系统的跟踪精度进一步提高。

另外,在本文中采用嵌入式控制器为核心构造伺服控制系统,提高了系统的兼容性和可靠性,降低了系统开发难度和技术风险。位置环和速度环设计采用TMS320F28335 微处理器构建嵌入式控制平台,完成闭环控制算法,通过接口芯片,将控制量输出到伺服驱动模块。

3.1 无超调控制算法设计

在多电起落架收放控制系统中,采用数字闭环控制算法。工程实践中,为降低闭环系统的静差同时提高系统抗负载扰动能力,通常采用比例积分(PI)调节器,然而,PI 调节器存在易超调、退饱和时间长等缺点。在多电起落架收放控制系统中,伺服系统算法的位置环和速度环方案均采用了PI-P 调节器,这种调节器既具备比例积分(PI)调节器可以快速达到饱和的特点,也具备I-P 调节器的优点,可以在较宽的控制范围内实现快速的启动性能和良好的抗扰能力,PI-P 调节器系统超调一般控制在2%以内。

伺服控制系统包括角度和速度跟踪单元。系统依据与上位机给定指令之间的误差信号,控制电机对目标运动状态进行跟踪,完成角度信息采集。电机伺服控制采用双闭环控制系统,包括位置控制系统和速度控制系统,其系统框图如图5所示。

图5 伺服控制算法框图Fig.5 Servo control algorithm block diagram

位置环用来消除给定位置与实际位置之间的误差,并将计算得到的控制量作为速度内环的给定值(即给定速度)送给速度内环做速度闭环控制。为了达到要求的速度平稳性,位置外环的设计则需要做到尽可能小的位置跟踪误差,保证系统跟踪目标不发生大的随机抖动。伺服控制系统的位置环设计中,本文在输出限幅法的基础上,采用过限制弱积分法和积分分离法,整定PID 控制参数后使系统的超调量和响应速度达到了系统预期的设计目标[6]。

3.2 测试与试验

完成系统设计并生产出原理样机后进行测试。试验分为6 组,分别对多电飞机起落架收放控制系统的控制精度进行测试。在上位机软件中设置定时器计算每组试验中给定收放时间与实际收放时间的误差。经长时间测试后,汇总的试验结果如表1所示。

表1 收放控制系统试验结果Tab.1 Test results of extraction/retraction control system

4 结语

针对多电飞机起落架收放控制的需求,本文设计了一种基于DSP 和FPGA 的控制系统,该系统包括以运动控制卡为核心的伺服控制机箱,设计并实现了多电飞机起落架收放控制下位机软件。经过比较分析多种控制算法的特点,本系统采用了PI-P 调节算法。此外,起落架收放控制系统能够将起落架的收放状态反馈给飞控计算机。最后,对系统进行测试,试验结果显示采用本系统控制起落架收放,实际收放时间与给定收放时间的最大误差不超过0.3%,达到了技术指标要求。