一种改进型利于环保的PP混料多层丝卷取装置设计测试

2023-03-09姜国聚陈广娟吴崇峰

姜国聚,陈广娟,吴崇峰

(1.烟台职业学院,山东 烟台 264670;2.天津科技大学,天津 300457)

20世纪早期,Jaeque通过对聚氯乙烯进行薄膜拉伸研究实验,发现了裂膜纤维和生产切割纤维丝2项新技术。在20世纪50年代初期,Rasmussen研究出利用塑料薄膜的挤出后再拉伸的方法,生产编织用的塑料扁丝。到20世纪60年代以后,用来进行大批量生产编织工业包装用的塑料编织袋的单向拉伸扁丝在欧洲一些国家已开始进行工业化生产。

我国自20世纪60年代后期开发出塑料扁丝编织袋至今,扁丝的产品质量已达到国外同类产品的水平,并且产品规格齐全,品种多样。随着大型柔性集装袋的不断开发和应用,塑料编织集装袋广泛用于海上,交通运输包装、食品包装、岩土工程、旅游运输、抗洪救灾,铁路公路的修建、日常生活用品等领域[1];塑料扁丝的发展也进入到一个崭新的时期。

塑料编织袋主要生产工艺是利用塑料原料经过挤出薄膜、切割薄膜、单向拉伸为扁丝,扁丝经过经纬编织等工序得到产品,即称为编织袋。塑料扁丝是生产塑料编织物的基础材料,扁丝加工工艺是塑料编织物生产的第一道工序,也是最重要一道工序[2〗。

目前,塑料编织袋的材料主要有聚丙烯(PP)、聚乙烯(PE)以及为了产品的性能改善在PP中加入少量的PE而形成的PP/PE共混改性材料等。材料的成分以及加工工艺对扁丝产品的性能起决定性作用[3]。国内外很多研究人员在优化加工工艺参数和改进加工设备等方面都进行了相应地研究,并取得了一定进展。本研究将根据各种编织用扁丝的性能特点,从环保和提高产品机械性能的角度,创新设计了一种PP混料多层卷丝装置,并通过实验初步进行了验证。

1 编织用塑料扁丝的种类及性能特点

1.1 窄而厚的丝

塑料扁丝是由特定品种的塑料树脂经熔融挤出成膜后,纵向切成条,然后对其每条同时加热、牵引拉伸、取向后定型,最终卷绕成扁丝纱锭,用来织造编织物。这种扁丝极易形成窄而厚的丝[4]。其特点:(1)纵向切条后的厚丝因截面积大,加热拉伸时,丝的表面和内部温差太大,受热不均,在低温下不易拉伸[5],或者说拉伸系数很小,达不到产品使用要求。(2)塑料扁丝厚度如果较厚,丝会变得很脆很硬,相对强度也会下降[6];因而要得到满足一定强度要求的塑料编织产品,就要提高编织产品单位面积的质量,这又会使编织产品变得更加脆硬,并使后面的编织、裁剪、缝纫等工序的加工难度增加,材料和制造等成本也相应提高,太厚太硬,美观感也降低[7]。

1.2 打纬挤丝

20世纪80年代末,国外一些发达国家对高强度塑料编织制品的研究投入了大量的人力物力财力,开发出宽而薄的塑料丝,通过打纬和挤丝使扁丝宽度在编织时变窄,这样就取代了单根窄而厚的丝[8]。扁丝相对于厚丝,编织布的强度提高了,柔软性也改善了。但是,在织造过程中,进行打纬和摩擦,容易使丝起毛或劈裂等[9],影响正常的编织生产,布的表面比较粗糙,毛丝遍布;另外,在加工过程中为使塑料扁丝更加柔软挤纬变窄,常常用针刺开网制成纤化丝,就会产生表面起毛、相对强度降低的缺陷。尤其对一些有清洁度要求的就无法满足包装的需求,如医药、化工、食品等产品的包装[10]。

1.3 PP折叠丝

折叠丝是塑料丝在拉丝过程中,通过专用的折叠装置,使塑料坯丝有规律的进行折叠,并完成定型后,然后进行牵引和拉伸取向,最后完成拉丝工序。30多年前,塑料机械制造厂家在编织前,开始尝试利用宽而薄的扁丝将其3层对折得到“e”字形折叠丝,具体如图1所示。然后再进行定型和拉伸取向,极大地改善了编织制品的性能。其优点主要有:(1)强度有较大的提高,同等单位质量的编织布,绝对强度能提高 15%~25%。(2)降低了单位面积的质量,节约原材料成本15%~25%。(3)编辑布的表面光滑、柔软平整、无毛丝。(4)改善了后续的织造工序,尤其是较大地提高了编织效率,减轻了挤出折叠丝的打纬力量和摩擦,降低断丝率[11]。

图1 “e”字形折叠丝示意图Fig.1 The schematic diagram of"E" shaped folding wire

该折叠扁丝主要用于生产克重较大的塑料编织基布,如用于柔性集装袋、帐篷布、人造草坪基布、地毯基布、土工布等高要求的塑料编织制品[12]。同时,“e”形纯PP折叠丝,可以回收利用,无破坏环境之虞。但在大型柔性集装袋的使用中,强度有时达不到使用要求[13]。

1.4 PP和PE共混挤出扁丝

目前,为了提高大型集装袋的强度,塑编业常采用聚丙烯和聚乙烯共混挤出的塑料扁丝。虽然PP具有较高的纵向拉伸强度、优良的耐热性能、耐腐蚀性等特点;但它的收缩较大,还具有低温脆性,耐环境应力开裂性也较差等缺陷[14]。

在拉丝生产过程中,常在聚丙烯中添加少量的聚乙烯,通过共混改性改善其性能[15]。(1)增加韧性抗冲击性,因为二者相容性较好,研究发现:在PP中,加入10%左右的HDPE时,其抗低温性能提高很多,在温度-200 ℃条件下的冲击强度可比纯PP提高7~8倍以上;另外,当加入5%的HDPE时,扁丝的伸长率稍有提高,生产出的编织袋明显变软。(2)减少扁丝起毛,在PP中加入3%~8%的HDPE时,扁丝的起毛现象和粉尘中扁丝的毛刺都明显减少。(3)减少扁丝劈裂丝,在PP中加入3%~8%的HDPE时,扁丝劈丝现象明显减少。低温冷却时薄膜也变得柔软些,分丝时也不容易断丝。(4)编织时断丝率明显减少,由于前述3点,使编织时断丝率大大降低[16]。

PP和PE共混挤出的塑料扁丝存在主要问题:(1)在PP中添加少量PE,对扁丝拉伸强度影响不大,但是超过10%,扁丝的拉伸强度会有所下降。(2)由于PP和PE二者存在着相容问题,产品在使用过程中容易起毛,强度变差,继而影响到后续使用[18]。(3)由于2种材料混合到一起,无法回收,浪费较大,不利于可持续发展,对环境影响较大。

2 PP混料多层丝卷取装置的结构设计及工作原理

2.1 设计思路

目前塑编行业经常使用的各种扁丝还存在以下问题:(1)PP和PE共混料挤出的扁丝机械强度虽能够满足要求,还存在起毛现象;尤其是不能回收利用,对环境影响较大,还浪费了成本[18]。(2)纯的PP折叠丝在使用过程中往往强度达不到要求,影响某些场合的应用,如大型集装吊装等。(3)打纬挤丝易起毛、相对强度降低、产品不清洁,因此不利于医药、食品等某些特殊包装场合。(4)挤出的窄厚丝,高温时膨胀体积大,低温下拉伸系数低或不利于拉伸;另外,由于厚度较厚,相对强度也会下降,编织产品变得又脆又硬,增加了原料和制造成本。为了使扁丝产品尽量避免上述缺陷,提高机械强度,满足使用要求,便于塑料编织产品的回收利用达到保护环境的目的,我们和山东烟台鲁星塑料机械有限公司合作,设计研发了一种PP多层卷丝装置。

2.2 PP多层丝卷取装置的结构设计与原理

图2所示为成型多层卷丝的工艺流程图。

1-挤出主机;2-挤出模头;3-挤出的PP膜片;4-冷却装置;5-分丝装置;6-数组多层卷丝装置;7-加热装置;8-拉伸牵引卷曲等装置图2 PP多层卷丝工艺流程图Fig.2 The flow diagram PP multilayer coiling process

从图2可以看出,工艺过程:从模头挤出的PP膜片经过冷却定型后,由分丝装置分成多个PP片,每个PP片分别由多层塑料卷丝装置卷为多层PP卷丝,具体如图3所示。卷出的丝可以经过7装置进行加热、8拉伸牵引卷曲成为所需的具有一定强度的塑料扁丝,也可以从中间平分为2部分后,再经过7、8这2个装置加热、拉伸变成编织所需的塑料扁丝。

图3 多层PP卷丝示意图Fig.3 The schematic diagram of PP multilayer coiling

图4所示为多层卷丝装置示意图。

图4 多层卷丝装置示意图Fig.4 The schematic diagram of multilayer coiling device

从图4可以看出,1为分割后的PP膜片;2为圆柱,在圆柱的圆周上有条供卷丝用的3为长槽;长槽是由2条相对的4为凸起螺旋构成。凸起螺旋根部在圆柱的轴切面的投影分为3段:a、b、c,a段螺旋槽根部比较宽,与轴切面的夹角为钝角;b段与轴切面垂直;c段根部较窄,与轴切面夹角为锐角。

其工作原理是:当膜片经过a段时,膜片逐渐呈钝角向上卷起;经过b段时,被卷起的膜片与轴切面呈直角,经过c段后膜片向内锐角卷起多层,最后便得到图3所示的多层卷丝;至于多层的层数由c段的长度确定。

图5是多层卷丝装置的三维立体造型示意图。

图5 多层卷丝装置的三维立体造型示意图Fig.5 Three-dimensional modeling schematic diagram of multilayer coiling device

从图5可以看出,A部分对应图4中a部分;B部分对应图4中的b部分;C部分对应图4中的c部分。

PP多层卷丝经过图2的工艺流程后,完全避免了窄厚丝和打纬挤丝产生的各种缺陷,PP多层卷丝与PP 3层“e”丝相比,丝的机械强度也提高了很多。最关键的问题是:由于该装置加工的材料为纯PP料,后续的回收利用没问题了,既节省了能源,又不会对环境造成影响,又可解决环保问题。

3 测试结果分析

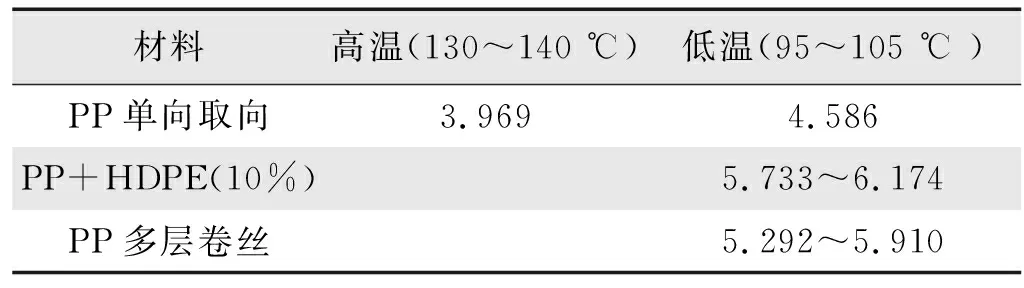

利用刚研发的PP混料多层卷丝装置进行了PP多层丝卷取的加工实验,并对加工出的PP扁丝的性能进行了测试,最后和PP单向取向、PP/HDPE(10%)共混生产的扁丝性能进行了对比,该产品基本达到质量要求,满足了拉伸强度条件。

本次的实验条件:材料为拉丝机用的PP料(T30S-W,MFR 2.0~4.0 g/min),普通的单螺杆挤出机(SJ-120*30,大连生产),常规挤出拉丝薄膜的挤出温度、压力和速度等挤出工艺参数,拉伸性能测试按GB/T 1040—1992标准。

实验结果:塑料扁丝拉伸强度如表1所示。

表1 塑料扁丝拉伸强度Tab.1 The tensile strength of plastic flat wire cN/dtex

4 结语

聚丙烯PP混料高温单向取向拉伸能达到要求,但存在体积大的问题,低温拉伸取向强度较高,在95~105 ℃拉伸取向比130~140 ℃拉伸取向高20%;但因为高旦数时,硬度高无弹性,为了提高柔韧性,低温拉伸时就要加上PE,二者共混后,强度能满足要求,但存在产品不能回收利用的弊端。采用聚丙烯PP混料多层卷取后再拉伸得到的扁丝,既能保证拉伸强度达到使用要求,又能将该产品材料回收利用,从而解决了环保问题。