高速互通工程路基施工方案及技术措施研究

2023-03-09杨力文

杨力文

(中建路桥集团有限公司,石家庄 050001)

1 工程概况

某高速互通项目,路基工程主要包含主线路基拼宽、匝道施工等内容,挖方总量为89 356.7 m3,填方总量为287 561.78 m3,全长30.25 km。路基结构为双向4车道,设计速度为80 km/h,路基横断面尺寸布置包括3 m硬路肩+0.5 m土路肩、4×3.75 m行车道等,路基总宽25 m。该高速互通路基横断面较为复杂,为优化高速互通工程整体布局、提升路网连接水平,建设单位有针对性地完善了互通区域的路基施工方案,使互通路基顺利竣工,且整体质量符合相关要求。

2 高速互通工程路基施工方案

2.1 路基施工设计

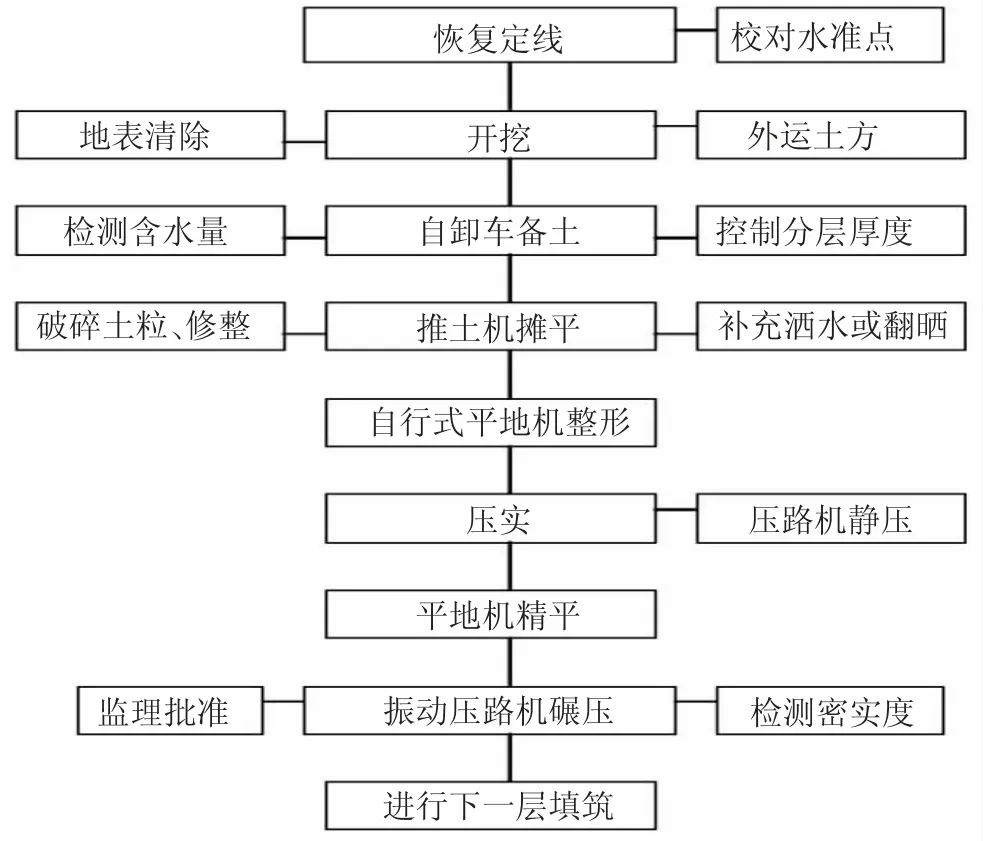

高速互通工程路基施工设计时,建设单位结合路基开挖、填筑工程量,以及互通区域拼接、扩宽施工要求,安排路基施工队伍,配置推土机、装载机、挖掘机、压路机等机械设备,打造挖、装、运、摊平、碾压为一体的施工设计方案[1]。为确保互通区域路基施工的可靠性,路基施工设计应保证施工作业的标准化,科学安排各项工序。相关人员要明确该路基施工流程,并分别从填筑区、整平区、碾压区、检验区对施工现场进行施工管理,随后结合互通工程施工内容,细化各个施工环节,明确施工要点,具体施工过程如图1所示。

图1 高速互通工程路基施工基本流程图

2.2 路基填筑方案

互通路基填筑施工方案中,基本施工流程包括:准备下承层→确定互通拼接位置→摊铺土方→摊铺石灰→拌和材料→整形碾压→互通区域接缝处理→压实检测等。

1)施工人员应清除互通区域的浮料,洒水后压实该区域作为下承层。场地平整后,每隔20 m用全站仪放样,确定边桩、半中桩位移,初次检测填筑区域的平整度、标高、宽度、压实度等数值。

2)针对互通路基开展填筑工作时,施工人员可基于台阶法自上而下地对路基展开拼接与填筑。填筑过程中,将高强度土工格栅铺设在路基基底,上下路床之间可使用钢塑格栅,借此确保互通路基的稳定性,减少不均匀沉降的风险[2]。

3)为保证互通路基有效衔接,填筑前浅挖路基时,还应通过反挖一级台阶法进行施工。开挖结束后用重型压路机碾压互通区域,将砾类土填筑在路基底部结构中,同时将钢塑土工格栅布设在上下路床,随后对路基进行填筑。

4)采用路基横断面全宽、纵向分层填筑的施工方式对路基进行填筑。分层填筑时,若互通区域路基原地面高度不一,施工人员应由两边向中心移动,使路堤全断面压实度符合设计要求,边坡区域需要超填0.5 m左右,在后期进行整平。

2.3 路基整形及碾压

填筑结束后,用平地机等设备对路基填筑段进行摊铺平整,使互通路基填筑铺面均匀、平顺。

1)摊铺材料拌和结束后,初步整平填筑段,然后借助轮胎压路机快速碾压,排查不平整区域。局部低洼区域可用石灰混合材料整形、找平处理。整形结束后,测量路基区域横坡度、标高,评估互通区域接缝处的平整性。

2)整形后,在混合料含水量处于1%~2%时,启动重型轮胎压路机、振动压路机在路基区域进行全面碾压,碾压期间后轮应重叠1/3~1/2倍轮宽。碾压作业需要稳定、持续进行,并坚持先轻后重,由慢到快的基本原则。碾压路线应保持顺直,碾压次数约为6~8遍,前2次碾压时碾压速度应控制在1.5~1.6 km/h,后期碾压速度应调整为2~2.5 km/h。

3)碾压过程中应避免出现急刹车、随意掉头情况,并且为使碾压段保持湿润,还应及时补充水分。发现碾压段存在起皮、松散情况后,还应翻开该区域重新拌和后再次碾压。碾压结束后量测路基横坡度和标高,用平地机纵向整平1次。

2.4 互通区域处理及压实检测

高速互通区域的路基一般会采用搭接形式,施工人员在前段拌和、整形结束后,预留5~8 m的区域不碾压,与后段未碾压区域拌和后共同碾压。碾压后测量互通区域路基的压实度,检测方法可采用灌砂法,详细检测路基宽度、平整度、中心轴线、横坡度等参数,确保路基压实度符合相关要求,如表1所示。

表1 高速公路路基压实度标准

3 高速互通工程路基施工关键技术措施

3.1 互通段路基拼接技术

1)单侧拼接是在高速互通区域中合理调整防排水、横坡结构,使互通区域路基顺利衔接。单侧拼接技术施工工艺简单,原有路基适当处理后方可与新路基完成拼接。

2)单侧平面分离则是将原有路基作为半侧路基,随后根据高速互通工程路基结构设计,用中央隔离段分离路基,然后在路基某一侧拼接新路基,使得路基宽度、整体结构符合高速互通要求。单侧平面分离技术具体方式包括总分离后集中加宽、单侧平面分离后加宽等。此种互通路基拼接方式有利于修整路基拼接断面状态,保障高速互通施工质量。

3)两侧拼接具有经济性强、节约施工资源和能源的技术优势,是通过公路扩宽的方式促进新旧路基的衔接,满足高速互通施工要求,但施工过程中对各工艺实施的专业性有着较高要求。

4)对于高速互通改扩建工作,相关人员还可采用两侧分离的拼接方式,灵活调整路基,改变互通区域的路基结构,增加车道数量。

3.2 路基测量技术

高速互通工程施工前还应进行路基测量,具体测量内容包括对现有路基中线、导线、水准点的复测。测量期间应增设临时测点,补测路基横断面,同时根据高速互通施工设计图纸、现有路基的路线中桩定位路堤填筑坡脚等区域的位置桩。与路基中心线间隔50 m范围内布设控制桩,全面恢复路基施工前的路线控制。

初测结束后,复测施工图纸中的水准点、导线点。然后通过测量放样工作确定路基中心线,计算现有路基宽度,定位路基坡脚路基施工后互通区域边缘能够压实。

3.3 互通路基填挖技术

1)路基填挖时,互通区域所用的回填材料最大粒径应控制在10 cm以内,碎石材料应具有耐风化性能,且材料压实度应大于96%,填挖过程中,施工人员可借助冲击式压路机在互通区域重复碾压2~3遍,碾压后进行填筑。

2)挖方时,施工人员可将包含低强度软石的土质填筑在路堤顶面,使互通区域超挖至下路床,再次用冲击式压路机补压后铺设土工格栅,固定后分层填筑路床,然后将第二层土工格栅铺设在路床顶面。

3)采用台阶法开挖时,应严格遵守高速互通路基设计尺寸进行开挖,开挖立面时应预留10 cm空间,然后通过人工处理的方式修正立面区域。在此过程中,台阶坡面、路基内斜坡比应控制在3.5%左右,使衔接区域能够充分压实。台阶暴露约3 d后,施工人员应进行最后一次填土,然后用小型压路机将接缝区域碾压密实。

3.4 路基互通搭接施工技术

高速互通工程中新旧路基拼接时,路基结构压实度、填料配比会有一定的差异性,因此,会导致互通区域路基变形、沉降风险增加,路基刚度变化明显,最终导致路基纵断面、加宽区域存在裂缝问题,严重影响着路基的安全性能。

对此,施工人员在填筑加宽、拼接路基前,还应在现有路基边坡上开挖斜度为2%~4%的台阶,自上而下地开挖路基结构。每开挖一阶即对路基进行填筑,借此避免拼接区域的路基存在不均匀沉降问题。另外,施工人员还应基于互通路基设计方案,分别在地表上2级台阶设置土工格栅,使现有路基、互通路基土体结构相互连接,从而限制互通段路基变形,使路基荷载均匀分布,新旧路基拼接为整体结构。

3.5 互通路基台背回填技术

1)施工过程中,台背回填2 m范围内,施工人员应采用小型压实机具夯实该区域;回填材料粒径应小于10 cm。对于2 m范围外的回填作业,可直接借助振动式压路机进行压实;回填所用的材料粒径应小于15 cm。

2)回填过程中,可用20 t压路机分层压实互通区域,分层回填厚度应小于20 cm。靠近墙体结构的2 m范围内,可操作打夯机压实,但该区域的松铺厚度应与回填厚度相一致,不大于20 cm。碾压时可重复碾压4遍,并用打夯机压实4遍后检测该区域的压实度。检测频率一般为每层50 m2布设1个测点,合格后方可进行下一层填筑作业。

3)桥台和路堤的互通区域,台背回填时,施工人员还应分别在上下路床地面布设双向土工格栅。土工格栅延伸率应小于3%,极限抗拉强度大于80 kN/m,土工格栅、桥台连接时可应用钢板夹条,铺设方式与普通土工格栅施工工艺相同。

3.6 差异沉降控制技术

1)填筑路基前,彻底清除现有路基的表面覆土,清除后开展回填碾压工作。压实方法应采用冲击碾压施工工艺,总碾压次数应>15次。另外,互通区域每间隔50 cm还应填筑碎石,用碎石层对路基结构进行补强。

2)填筑过程中,施工人员还应灵活运用土工合成材料,使路基拼接区域能够有效衔接,同时有助于预防互通区域的路基土方变形问题,增强路基结构的综合抗剪强度。施工人员在开挖填筑高于路面、低于路床的路段,以及非低填区域时,还应在超挖结束后铺设土工格栅,土工格栅纵向间距应控制在1.5~2 m,必要时可建设土工格室。

3)互通路基施工时,若原有路基属于挡墙段,施工人员在拼接路基时,还应将土工格室布设在移除墙顶的路基区域,随后对路基开挖填筑段的台阶顶面上的互通区域进行常规压实、夯实补强作业。

4 结语

综上所述,高速公路互通工程是现阶段城市交通系统的重要组成部分,掌握高速互通工程路基施工技术尤为关键。相关人员应结合高速互通项目实况,制订出合理的施工方案,同时基于高速互通需求,明确互通区域路基施工技术要点,用可靠的路基拼接、碾压技术,夯实互通工程施工质量管理基础,在保障高速公路工程的安全性能的前提下,解决道路拥挤问题。