基于DFR的2024-T3铝合金当量加速关系试验研究

2023-03-08王继普杨卫平陈跃良张彦军史志俊

王继普,杨卫平,陈跃良,张彦军,史志俊

基于DFR的2024-T3铝合金当量加速关系试验研究

王继普1,杨卫平1,陈跃良2,张彦军1,史志俊1

(1. 航空工业第一飞机设计研究院,西安 710089;2. 海军航空大学青岛校区,山东 青岛 266041)

提出以反映结构材料疲劳性能的DFR为表征参量,研究建立2024-T3铝合金结构在大气自然环境预腐蚀与实验室加速试验预腐蚀后的DFR关系,为腐蚀环境下飞机铝合金结构的疲劳寿命设计提供方法。以2024-T3铝合金试验件为研究对象,分别开展典型海洋大气环境自然暴露腐蚀后的DFR试验以及实验室加速腐蚀试验后的DFR试验,以DFR相等为条件,建立上述2种不同预腐蚀条件之间的DFR当量加速关系。2024-T3铝合金在自然暴露预腐蚀环境与实验室加速预腐蚀后的DFR值随腐蚀时间的增加均有不同程度的下降,万宁和青岛的DFR当量加速值分别为0.642 1、0.701 2 a/d。基于DFR的当量加速关系综合反映了预腐蚀对结构材料疲劳性能退化的影响,而DFR是飞机结构疲劳设计的基本参量,文中建立的当量加速关系可用于指导腐蚀环境下铝合金的疲劳寿命设计分析。

DFR;2024-T3铝合金;海洋大气自然暴露;当量加速关系;腐蚀;疲劳

在军用飞机设计过程中,相关标准[1]和规范会对机体结构寿命指标做出明确要求,机体结构寿命指标通常有3项:飞行小时数、飞行起落数和日历年限,且3个指标以先到为限作为结构寿命指标的控制原则。飞行小时数和飞行起落数主要反映使用中交变载荷对飞机所造成的疲劳损伤,故也称为疲劳寿命;日历年限则反映飞机在服役环境(如腐蚀、维护水平等)下,能够保证其正常功能性能的持续日历时间,也称其为日历寿命。飞机结构的疲劳寿命和日历寿命均包括首翻修、修理间隔与总寿命。日历寿命与疲劳寿命的消耗,有着各自的特点和规律,寿命指标很难同步到达,不是造成日历寿命浪费就是疲劳寿命浪费。飞机结构疲劳设计的根本要求是:必须“是用尽可能小的经济成本,保证在飞机的整个设计使用寿命期内,结构安全性、结构能力、耐久性和可保障性处于期望的水平之上”[2]。飞机在实际服役过程中,不可避免地受到各种腐蚀环境介质的作用,使飞机结构金属材料产生腐蚀,非金属材料发生老化,从而影响飞机寿命。因此,飞机结构疲劳设计过程中必须考虑腐蚀环境的影响。飞机飞行时间远小于地面停放时间,且高空腐蚀环境因素较弱,飞机结构腐蚀环境的作用主要发生于地面停放阶段,载荷与环境的作用模式主要为预腐蚀–疲劳。飞机结构疲劳设计时,按服役过程中实际时间历程来考虑环境腐蚀对结构的影响是十分困难的,也无法满足型号研制进度的需求。工程上,一般采用加速腐蚀试验技术来模拟这种影响,加速腐蚀试验技术的核心是加速环境谱和当量加速关系[3]。目前当量加速关系的建立通常采用以下3种方法:当量折算法、腐蚀程度对比法、疲劳强度(寿命)对比法[4]。疲劳强度通常可用细节疲劳额定值(Detail Fatigue Rating,DFR)表示,腐蚀后具有相同的DFR值,表示其疲劳强度相同。DFR的定义为相应应力比=0.06、寿命=105时的最大应力值,该数值具有95%可靠度、95%置信度[5]。

疲劳强度(寿命)对比法主要用于结构疲劳关键部位,而结构疲劳关键部位的设计又是飞机结构疲劳设计的重点,结构疲劳关键部位设计品质直接决定整个飞机结构疲劳品质。DFR作为表征飞机结构特定细节疲劳品质的最直接参数,其独特的优点是:采用以疲劳裕度表征的疲劳检查方法类似于用强度裕度表示的静强度校核方法,容易被设计人员接受和掌握,在打样阶段就能进行,大大提高了工作和设计质量,因而在飞机设计过程中被广泛使用。若能获得基于DFR值的典型加速试验腐蚀环境与飞机结构预期服役腐蚀环境下的当量加速关系,对考虑腐蚀作用的飞机结构疲劳设计将具有重要意义。

铝合金因其优良的性能在现代飞机结构设计中得到广泛应用[6-7],2024铝合金由于具有较高强度和良好的疲劳性能等优点[8-11]而被大量应用于飞机机身、机翼等结构中。某飞机的主要服役环境为海洋腐蚀环境,海洋环境的高温、高湿、高盐等“三高”腐蚀环境极易引起2024铝合金材料的腐蚀[12-14],从而导致材料疲劳性能降低,影响飞机结构疲劳寿命。

在飞机结构疲劳设计过程中,一般条件下(不考虑腐蚀影响,下同),疲劳寿命分析采用DFR方法,考虑腐蚀环境的影响时,采用腐蚀条件下修正的DFR方法。该方法通过修正结构的DFR值来分析腐蚀对结构疲劳寿命的影响,因此需要获得结构在预期服役环境下的DFR值及变化规律。工程上,一般通过建立典型结构加速试验和预期使用环境的当量加速关系,来预估飞机预期使用环境下的DFR值及变化规律。考虑腐蚀影响的飞机结构疲劳设计,在飞机结构防护涂层失效前,按一般条件下对结构疲劳寿命进行分析,即不考虑腐蚀环境的影响。当结构防护涂层失效后,认为涂层已不能对结构起到防护作用,此时按不带防护涂层的结构(即裸材)考虑腐蚀环境对其寿命的影响,进而进行结构疲劳寿命分析。因此,不带防护涂层的基材在预期使用腐蚀环境下的DFR性能数据,是结构疲劳寿命设计的重要依据。

鉴此,本文以飞机2024-T3铝合金为研究对象,设计制作试验件,开展典型海洋大气环境自然暴露试验和实验室加速腐蚀试验后的疲劳试验,以DFR值作为特征参量,建立基于DFR当量的不同预腐蚀条件下的加速关系,用于指导腐蚀环境下铝合金的疲劳寿命设计分析。

1 试验

1.1 试验件

试验件由飞机常用的2024-T3铝合金预拉伸板材加工而成,表面粗糙度为3.2 μm,结构形式与尺寸如图1所示。图1中,为板材轧制方向,厚度为6 mm,材料主要成分见表1。试验件按飞机实际工艺进行表面硫酸阳极化处理,但不带防护涂层。

图1 DFR上限值试验件

表1 2024-T3铝合金主要化学成分(质量分数)

Tab.1 Chemical composition of 2024-T3 aluminum alloy (mass fraction) %

1.2 环境条件

环境试验分为2种:外场大气环境自然暴露试验和实验室加速腐蚀环境试验。大气环境自然暴露试验地点分别为山东青岛小麦岛环境站和海南万宁环境站,大气环境自然暴露试验按照相关标准[15-18]的规定进行。

实验室加速腐蚀环境参考北大西洋公约组织在9个国家的实验室开展预腐蚀对结构疲劳寿命影响时所用的实验室加速环境谱[19-20](以下简称“周浸谱”),该试验环境谱可以很好地再现外场飞机金属结构出现的腐蚀损伤[21-23],其具体组成如下所述。

1)酸性NaCl溶液浸泡:在5%的NaCl溶液中加入少量稀硫酸,使其pH为4.0~4.5,溶液温度为(40±2) ℃。

2)在温度为40 ℃和相对湿度为90%~100%的潮湿空气中,用远红外线灯照射烘干试验件,调节远红外线的功率,使试验件在临近浸入溶液时恰好被烘干。

1个加速谱周期为30 min,浸泡7.5 min,溶液外22.5 min。实验室加速预腐蚀试验在ZJF周期浸润腐蚀试验箱中进行,预腐蚀试验过程如图2所示。

1.3 疲劳试验条件

疲劳试验在MTS 810材料试验机上进行,试验机载荷范围为±500 kN,位移行程为±75 mm,频率为0~100 Hz,静载误差小于1%,动载误差小于2%。疲劳试验根据文献[24]的要求,在室温大气环境下进行,试验温度为15~30 ℃,采用轴向加载的方式,试验载荷谱为等幅正弦波,应力比=0.06,最大应力水平依据试验情况确定。

图2 实验室加速腐蚀试验环境谱

1.4 试验过程

1)大气环境自然暴露试验。将试验件按照不同用途进行编号,然后分别置于万宁试验站和青岛试验站进行大气自然暴露试验。试验件按照文献[15]的要求放置,所有试验件主受试面朝南,与水平面成45°角,使用绝缘橡胶和螺钉固定于试验件架上。在试验过程中,定期观察试验件的正面和反面,并根据观察结果确定是否需要移动试验件,对任何明显的外观变化或不寻常特征的出现进行拍照,同时记录腐蚀产物的颜色、结构和均匀性,以及它们附着性、随暴露时间的延长与表面剥离的倾向等。对完成外场大气环境自然暴露0.5、1、2、3 a的试验件分批取回。

2)实验室加速腐蚀试验。将编号后的试验件放入ZJF周期浸润试验箱,再按照图2所示的试验流程进行实验室加速腐蚀试验。在试验过程中,定期监测溶液的pH值,若高于4.5时,加入稀H2SO4调节至要求范围内。对完成0.25、0.5、1、1.5、3、4.5 d后的试验件分批取出。

3)疲劳试验。对完成腐蚀状况测量的试验件,在MTS 810材料试验机上进行疲劳试验,通过调节加载应力水平,控制试验件疲劳寿命在1.5×105~ 4×105次循环内,试验频率为10 Hz。调节加载应力水平的方法:先根据经验初步确定一应力水平,在此应力水平下进行疲劳试验,若试验件疲劳寿命在给定的寿命范围内,则在此应力水平下继续进行疲劳试验,试验件有效件数不少于3件,以此应力水平作为该组试验件疲劳试验的应力水平。若在初步确定应力水平下,试验件的疲劳寿命低于给定疲劳寿命范围,则适当降低应力水平,重新进行疲劳试验,经过1次或多次调试,使得至少3件试验件的疲劳寿命在给定疲劳寿命范围内,将此时的应力水平作为最终疲劳试验的应力水平。反之,则适当提高应力水平,通过同样的方式,确定最终疲劳试验应力水平。

2 结果及分析

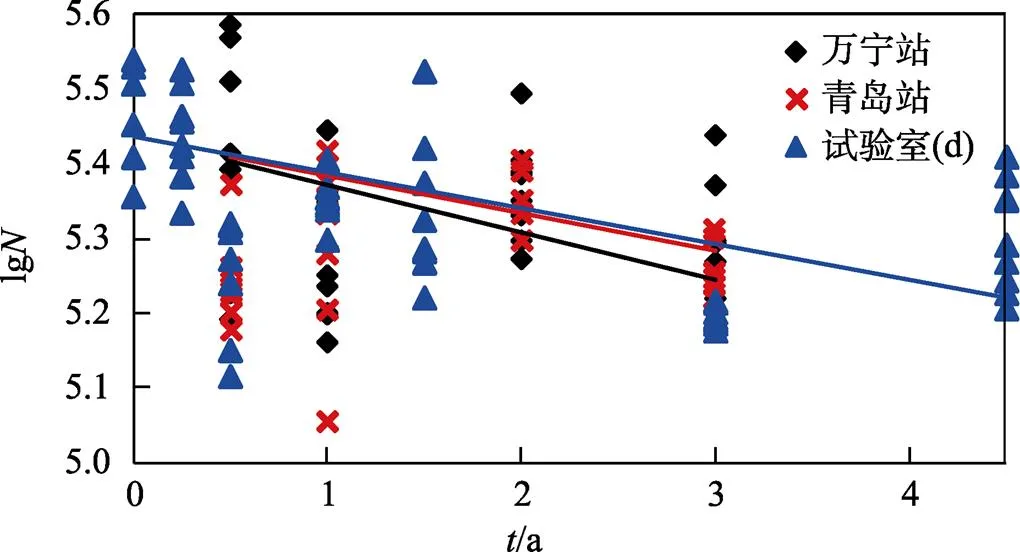

2.1 疲劳试验

表2 可疑观察值取舍限度

Tab.2 Optional limit of suspicious observation values

图3 腐蚀后疲劳试验结果

2.2 DFR计算

DFR试验数据的处理和计算采用“单点法”(标准-曲线法)进行,即先根据疲劳寿命试验数据求得特征寿命,然后根据DFR试验件的试验件系数T、置信度系数C和可靠度系数R求得可靠度=95%、置信度=95%的试验寿命95/95,再根据单点法计算公式计算出DFR值。具体计算方法如下:

1)按照Weibull分布分别求出各组试验数据的特征寿命:

式中:为试验件数目;N为试验件的疲劳寿命;为分散性参数,对于铝合金,=4.0。

2)求可靠度=95%、置信度=95%的寿命:

式中:T为试验件系数;R为可靠度系数;c为置信度系数。各系数取值分别见表3—5[5,24]。

3)单点法求DFR值(DFR):

式中:为双对数标准-曲线斜度参数;m0为材料参数。对于平均应力为常数的铝合金,=2,m0=310 MPa。

表3 试件系数T

Tab.3 Test piece factor ST

表4 可靠性系数R(95%可靠度)

Tab.4 Reliability factor SR (95% degree of reliability)

表5 置信度系数C(95%置信度)

Tab.5 Confidence coefficient SC (95% degree of confidence)

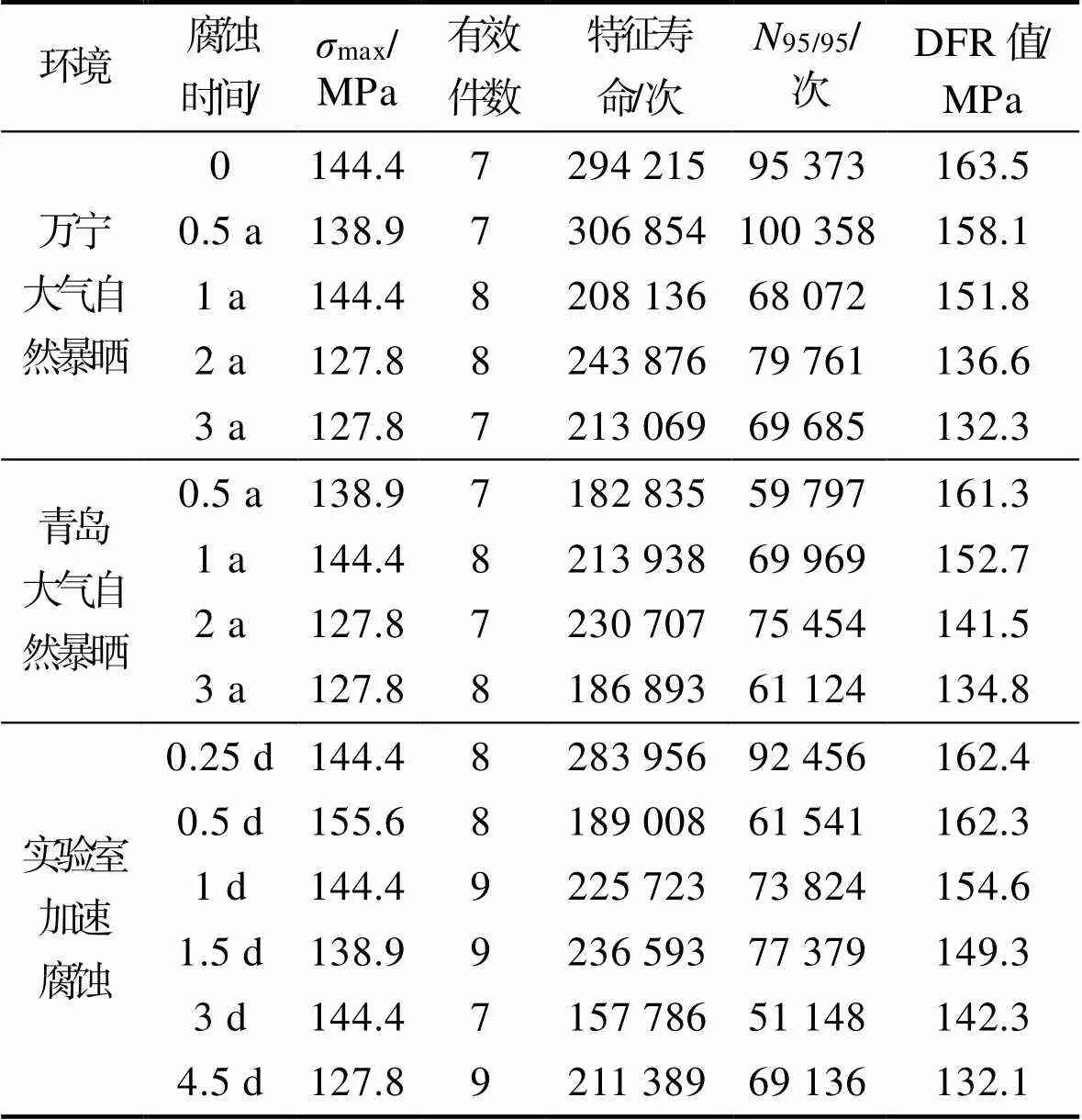

按照上述计算方法,计算得到各组试验件DFR结果见表6。

表6 DFR计算结果

Tab.6 DFR calculation results

2.3 DFR变化分析

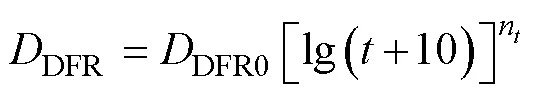

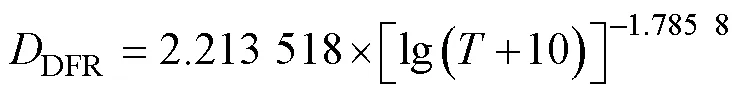

研究表明[25],同一试验件大气暴露时间、加速腐蚀时间与DFR值分别具有以下关系:

式中:DFR0、DFR为腐蚀前后试验件的DFR值;为大气暴露时间,a;为加速腐蚀时间,d;n、n为拟合常数。

对式(4)和式(5)进行对数变换可得:

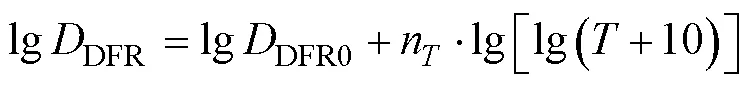

利用式(6)和式(7)对大气环境自然暴露和加速腐蚀后2024-T3试验件的试验数据进行拟合,拟合结果如下。

1)万宁站大气环境自然暴露数据:

相关系数2=0.976 2。

2)青岛大气环境自然暴露数据:

相关系数2=0.976 3。

3)实验室加速腐蚀数据拟合:

相关系数2=0.980 2。

拟合曲线如图4所示,万宁站和青岛站试验数据对应=lg[lg(+10)],实验室数据对应=lg[lg(+10)]。从图4可以看出,无论是大气环境自然暴露还是加速腐蚀,2024-T3铝合金的DFR值均随着时间的增加呈现下降的趋势,说明两者均会导致2024-T3铝合金试验件疲劳性能退化,表现为其DFR值的降低。同时,万宁站大气环境自然暴露试验件DFR值拟合曲线的斜率相对于青岛站更大,表明DFR值下降得更快,说明万宁站海洋大气腐蚀环境对2024-T4铝合金的疲劳性能较青岛站更严酷。

图4 腐蚀后DFR值拟合曲线

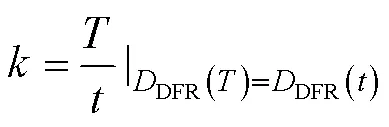

2.4 当量加速关系的确定

飞机结构以DFR作为疲劳特征参量的当量加速关系定义为[26]:以预腐蚀后结构在室温大气环境下的DFR作为指标,以、分别代表大气环境自然暴露环境和实验室加速环境下的腐蚀时间,则DFR是腐蚀时间的函数DFR()、DFR(),则当2种环境下的DFR值相同时,对应的腐蚀时间之比称为实验室加速腐蚀对大气环境自然暴露的当量加速关系,即:

式中:DFR()表示大气环境自然暴露时间后的DFR值;DFR()表示实验室加速预腐蚀时间后的DFR值;为基于DFR值相等条件下不同试验条件的腐蚀时间比值,即加速比。

基于DFR值的当量加速关系可表示为:

利用表6数据,当量加速关系计算结果见表7。由表7可以看出,加速实验室1 d相当于万宁大气环境自然暴露0.642 1 a,相当于青岛大气环境自然暴露0.701 2 a。

表7 回归曲线参数

Tab.7 Parameters for regression curve

3 结论

腐蚀会导致2024-T3铝合金试验件疲劳性能的退化,表现为DFR值的降低。相对于青岛站,万宁站的DFR值降低更快。以DFR相等作为不同腐蚀环境的当量加速原则,实验室加速腐蚀1 d相当于万宁站大气环境自然暴露0.642 1 a,相当于青岛站大气环境自然暴露0.701 2 a。在考虑腐蚀影响的飞机2024-T3铝合金结构疲劳设计时,该方法是一种有效的手段。

[1] GJB 67.6A—2008, 军用飞机结构强度规范.第6部分: 重复载荷、耐久性和损伤容限[S].

GJB 67.6A—2008, Military Airplane Structural Strength Specification Part 6: Repeated Loads, Durability and Damage Tolerance[S].

[2] GJB 775A—2012, 军用飞机结构完整性大纲[S].

GJB 775A—2012, Military Aircraft Structural Integrity Program[S].

[3] KLYATIS L M. Establishment of Accelerated Corrosion Testing Conditions[C]// Proceedings 2002 Annual Reliability and Maintainability Symposium. Seattle: IEEE, 2002.

[4] 刘文珽, 贺小帆. 飞机结构腐蚀/老化控制与日历延寿技术[M]. 北京: 国防工业出版社, 2010: 67-68.

LIU Wen-ting, HE Xiao-fan. Corrosion/Aging Control of Aircraft Structure And Calendar Life Extension Technology[M]. Beijing: National Defense Industry Press, 2010: 67-68.

[5] 《飞机设计手册》总编委会. 飞机设计手册(9)·载荷、强度和刚度·[M]. 北京: 航空工业出版社,2001: 855.

Aircraft Design Manual General Editorial Board. Aircraft Design Manual (9)·Loads & Strength and Rigidity·[M]. Beijing: Aviation industry Press, 2001: 855.

[6] 陈跃良, 金平, 林典雄. 海军飞机结构腐蚀控制及强度评估[M]. 北京: 国防工业出版社, 2009: 150-151.

CHEN Yue-liang, JIN Ping, LIN Dian-xiong. Corrosion Control and Strength Evaluation of Naval Aircraft Structure[M]. Beijing: National Defense Industry Press, 2009: 150-151.

[7] 王安东, 陈跃良, 卞贵学, 等. 飞机用高强度铝合金腐蚀疲劳研究进展[J]. 航空制造技术, 2017, 60(20): 95-103.

WANG An-dong, CHEN Yue-liang, BIAN Gui-xue, et al. Research Progress on Corrosion Fatigue of High Strength Aluminum Alloy of Aircraft[J]. Aeronautical Manufacturing Technology, 2017, 60(20): 95-103.

[8] RAMBABU P, PRASAD N E, KUTUMBARAO V V, et al. Aluminum Alloys for Aerospace Applications[M]. Berlin: Springer Singapore, 2017.

[9] CHENG J C, ZHAO S P, FAN D, et al. Multiple Ballistic Impacts on 2024-T4 Aluminum Alloy by Spheres: Experiments and Modelling[J]. Journal of Materials Science & Technology, 2021, 94: 164-174.

[10] WANG Xiao-gui. Multi-Axial Fatigue of 2024-T4 Aluminum Alloy[J]. Chinese Journal of Mechanical Engineering, 2011, 24(2): 195.

[11] ZHANG Tian-yu, HE Yu-ting, LI Chang-fan, et al. Effect of Alternate Corrosion and Fatigue on Fatigue Crack Growth Characterization of 2024-T4 Aluminum Alloy[J]. Mathematical Problems in Engineering, 2020, 2020: 1-15.

[12] 刘艳洁, 王振尧, 柯伟. 2024-T3铝合金在模拟海洋大气环境中的腐蚀行为[J]. 中国有色金属学报, 2013, 23(5): 1208-1216.

LIU Yan-jie, WANG Zhen-yao, KE Wei. Corrosion Behavior of 2024-T3 Aluminum Alloy in Simulated Marine Atmospheric Environment[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1208-1216.

[13] 张欢, 董超芳, 满成, 等. 2024-T351 铝合金在模拟酸性海洋大气环境中的腐蚀行为[J]. 腐蚀与防护, 2015(11): 29-34.

ZHANG Huan, DONG Chao-fang, MAN Cheng, et al. Atmospheric Corrosion Behavior of 2024-T351 Aluminum Alloy in Simulated Industrial Marine Environment[J]. Corrosion & Protection, 2015(11): 29-34.

[14] 马少华, 回丽, 周松, 等. 腐蚀环境对预腐蚀铝合金腐蚀疲劳性能的影响[J]. 材料工程, 2015, 43(2): 91-95.

MA Shao-hua, HUI Li, ZHOU Song, et al. Influence of Corrosion Environments on Corrosion Fatigue Property of Pre-Corroded Aluminum Alloy[J]. Journal of Materials Engineering, 2015, 43(2): 91-95.

[15] GB/T 14165—2008, 金属和合金大气腐蚀试验现场试验的一般要求[S].

GB/T 14165—2008, Corrosion of Metals and Alloys - Atmospheric Corrosion Testing - General Requirements for Field Tests[S].

[16] GB/T 15957—1995, 大气环境腐蚀性分类[S].

GB/T 15957—1995, Corrosivity Classification of Atmospheric Environment[S].

[17] GB/T 19292.1—2003, 金属和合金的腐蚀大气腐蚀性分类[S].

GB/T 19292.1—2003, Corrosion of Metals and Alloys—Corrosivity of Atmospheres—Classification[S].

[18] GB/T 2424.10—2012, 环境试验大气腐蚀加速试验的通用导则[S].

GB/T 2424.10—2012, Environmental Testing—General Guidance of Accelerated Testing for Atmospheric Corrosion[S].

[19] WANHILL R J H, LUCCIA J J DE. An AGARD-Coordinated Corrosion Fatigue Cooperative Testing Program (CFCTP)[R]. AD-A113731, AGARD-R-695, 1982.

[20] WANHILL R J H, LUCCIA J J DE,RUSSO M T. The Fatigue in Aircraft Corrosion Testing Program (FACTP)[R]. AD-A113731, AGARD-R-713, 1982.

[21] 贺小帆, 刘文珽, 王忠波, 等. 预腐蚀对30CrMnSiNi2A连接件疲劳寿命影响的试验研究[J]. 机械强度, 2009, 31(4): 664-669.

HE Xiao-fan, LIU Wen-ting, WANG Zhong-bo, et al. pre-Corrosion Degradation Influence on the Fatigue Life for 30CrMnSiNi2A Specimen[J]. Journal of Mechanical Strength, 2009, 31(4): 664-669.

[22] 卞贵学, 陈跃良, 张丹峰, 等. 基于IDS的铝合金预腐蚀疲劳寿命研究[J]. 航空学报, 2008, 29(6): 1526-1530.

BIAN Gui-xue, CHEN Yue-liang, ZHANG Dan-feng, et al. Study on Fatigue Life of Pre-Corroded Aluminium Alloy Based on IDS[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(6): 1526-1530.

[23] 邓景辉, 陈平剑, 付裕. 用于预腐蚀航空铝合金材料疲劳寿命分析的腐蚀当量裂纹的抛物线模型[J]. 航空学报, 2018, 39(2): 221421.

DENG Jing-hui, CHEN Ping-jian, FU Yu. Parabolic Model of Equivalent Crack Approach for Predicting Fatigue Life of Pre-Corroded Aluminum Alloys[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(2): 221421.

[24] HB 7110—1994, 金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法[S].

HB 7110—1994, The testing method of metallic materials detail fatigue rating cutoff[S].

[25] 董登科, 王俊扬, 薛景川. 考虑环境腐蚀效应影响的飞机结构日历使用寿命修正方法[J]. 机械强度, 1999, 21(3): 215-217.

DONG Deng-ke, WANG Jun-yang, XUE Jing-chuan. The Correction Method of Aircraft Structural Calendar Service Life under Corrosion Environment Medium[J]. Journal of Mechanical Strength, 1999, 21(3): 215-217.

[26] 贺小帆, 刘文珽, 向锦武. 基于DFR的疲劳加速腐蚀因子模型与分析[J]. 应用力学学报, 2008, 25(3): 445-449.

HE Xiao-fan, LIU Wen-ting, XIANG Jin-wu. Acceleration Corrosion Factor for Fatigue Critical Components Based on the DFR: Modeling and Analysis[J]. Chinese Journal of Applied Mechanics, 2008, 25(3): 445-449.

Experimental Research on Equivalent Accelerated Relationship of 2024-T3 Aluminium Alloy Based on DFR

WANG Ji-pu1, YANG Wei-ping1, CHEN Yue-liang2, ZHANG Yan-jun1, SHI Zhi-jun1

(1. The First Aircraft Design and Research Institute of AVIC, Xi'an 710089, China; 2. Qingdao Campus of Naval Aviation University, Shandong Qingdao 266041, China)

The work aims to take DFR that reflects the fatigue performance of structural materials as a characterization parameter to study and establish the DFR relationship of 2024-T3 aluminum alloy structure after pre-corrosion in natural environment and accelerated laboratory test, so as to provide a method for fatigue life design of aircraft aluminum alloy structure in corrosive environment. With 2024-T3 aluminum alloy test piece as the research object, the DFR test after natural exposure corrosion in typical marine atmospheric environment and accelerated corrosion in laboratory was carried out respectively. On the condition that DFR was equal, the DFR equivalent accelerated relationship between the above two different pre-corrosion conditions was established. After natural explosion in pre-corrosion environment and accelerated pre-corrosion in laboratory, the DFR of 2024-T3 aluminum alloy decreased to different degrees with the increase of corrosion time, and the DFR equivalent accelerated values in Wanning and Qingdao were 0.642 1 a/d, and 0.702 1 a/d, respectively. The equivalent accelerated relationship based on DFR comprehensively reflects the effect of pre-corrosion on the fatigue performance degradation of structural materials. DFR is the basic parameter for the fatigue design of aircraft structure, and the equivalent accelerated relationship established can be used to guide the fatigue life design and analysis of aluminum alloy in corrosive environment.

DFR; 2024-T3 aluminum alloy; natural exposure in marine atmospheric environment; equivalent accelerated relationship; corrosion; fatigue

2022-04-23;

2022-06-28

WANG Ji-pu (1980-), Male, Master.

V215.5

A

1672-9242(2023)02-0057-07

10.7643/ issn.1672-9242.2023.02.008

2022–04–23;

2022–06–28

王继普(1980—),男,硕士。

王继普, 杨卫平, 陈跃良, 等. 基于DFR的2024-T3铝合金当量加速关系试验研究[J]. 装备环境工程, 2023, 20(2): 057-063.

WANG Ji-pu, YANG Wei-ping, CHEN Yue-liang, et al.Experimental Research on Equivalent Accelerated Relationship of 2024-T3 Aluminium Alloy Based on DFR[J]. Equipment Environmental Engineering, 2023, 20(2): 057-063.

责任编辑:刘世忠