浅谈盾构洞内更换螺旋机工艺技术

2023-03-08王峰民

王峰民,曾 冲

(中交天和机械设备制造有限公司,江苏 常熟 215557)

随着盾构法施工在工程中普遍应用,盾构所面对的工况也越来越复杂,地质条件和施工复杂环境导致盾构螺旋机突发性的损坏,修复和更换十分困难。快速有效地进行修复与更换,对于工艺技术、工装设计合理性、便捷性具有重大意义。

螺旋机主要由驱动马达、壳体、螺旋轴及叶片等部件组成。主要作用是将土仓内的渣土排出,通过螺旋机转速控制出土量,调节仓内渣土的压力值,使土仓内压力与掘进面的土压力保持动态平衡,进而避免对地层的扰动。螺旋机前端闸门与排土闸门均可防止水渗漏到盾构隧道内。

1 螺旋机情况介绍

螺旋机总长约15m,总重约42t,驱动部6t,螺旋叶片12.4t,螺旋机壳体重约23.6t。螺旋机轴断裂处位于距前端1 400mm 处,轴和叶片均完全分离。掌子面为中风化花岗岩、土状强风化花岗岩。

2 修复准备工作

1)盾尾、中盾、主机皮带清理干净,抽排水设置布置到位,保证盾尾无积泥积水,为避免长时间停机时地下水从盾尾密封渗入隧道,加强盾尾油脂的注入,如果发生渗水,采用注浆或者聚氨酯注浆来封闭盾尾。

2)备好更换螺旋机所需的材料、机具、工装等物资。在螺旋机更换作业区域搭设临时作业平台,保证人员作业和通行贯通、脚下平整,防滑措施到位,拆除过程中搭设的支架、平台护栏要安全、可靠,必要的时候加强防护措施。

3)对将要拆解的管线做好标识;拆解下的螺栓等要保存完好。门架工装和吊耳焊接时要严格控制焊接质量,必要时进行探伤。减少施工期间地下水影响,对掌子面加固稳定和进行降水措施,并确认前端闸门、出口闸门的闭合情况,保证停机期间和作业时的安全。

3 工装设计

采用拼装机托梁为支撑,下部使用工装垫实,为避免托梁受力带来的影响,现场配割修整将间隙控制在2mm 以内。如图1 所示,主体结构采用300H 钢进行制作,经过计算完全满足螺旋机吊装所需强度。采用型材制作有效提高了制作速度。

图1 工装示意图

4 螺旋机修复工艺

螺旋机修复流程如图2 所示。

图2 螺旋机修复流程图

1)拆除防撞梁、喂片机、皮带机和管线。将喂片机拆除后延长轨道,可将材料及工具直接运输至拼装机底部。断开部件的管线拆除时做好标识,避免恢复时接入错误,同时提高管线连接效率(图3、图4)。

图3 拆除喂片机、皮带机示意图

图4 拆除喂片机实拍图

2)搭设支撑门架工装、安装对应位置下方支撑。使用300×300H 钢支撑在拼装机托梁下方安装,上方搭设支撑门架。连接桥下方焊接300×300H 钢支撑,下方支撑采用弧形板工装固定。连接桥支撑下方垫实固定。门架顶部采用弧形制作,整体为可拆卸设计(图5)。

图5 工装安装实拍图

3)拆除拼装机和连接桥横档。螺旋机拔出过程中拼装机托梁横档、连接桥前段横档干涉,需拆除。根据需要安装临时支撑,防止开档受力变形(图6)。

图6 连接桥横档拆除示意图

4)为方便螺旋拔出,在图7 所示位置处设置吊点,均采用以轴线为中心,左右对称布置双吊点形式。连接桥处吊点采用横梁放置在顶部形式。

图7 吊点示意图

5)通过前后侧观察窗将叶片与壳体焊接型钢进行固定,防止拔出过程中发生滑动。螺旋机驱动部重约6t,利用管片螺栓设置吊点,拆除驱动部后下放至底部。运输至地面并做好保护。

6)螺旋机后侧壳体确认叶片与壳体连接装置焊接牢固后,分别在筒体前中后处连接对应吊点,将螺旋机壳体和轴缓慢移动拔出。固定式门型架主要承担螺旋机倒运、降落任务。螺旋机后三节壳体&轴总重约34.5t(除去断裂部分),吊点使用20t、10t 手拉葫芦进行拔出、倒运、降落。通过模拟,剩余部分可直接拔出、降落。通过平板车运输至地面,如图8、图9 所示。在螺旋机拔出过程中,注意吊点倒运时要相互约束好螺旋机运动方向。过程中可根据现场工况进行辅助吊点焊接,使用手拉葫芦进行辅助工作。螺旋机拔出及平移过程中,应在螺旋机水平方向设置手拉葫芦进行约束,防止螺旋机在拆除过程中的摆动和窜动。对于连接桥横梁采用H 钢进行加焊补强。

图8 拆除螺旋机驱动部示意图

图9 螺旋机拆除示意图

5 拔出过程校核

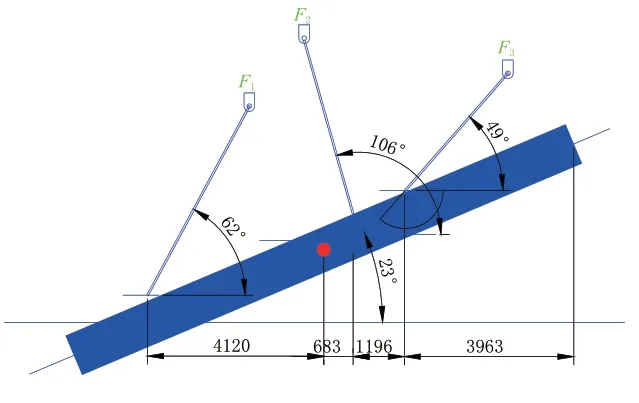

在拔出过程中,为方便螺旋机吊点转换,在筒体两侧设置吊耳。螺旋机重约36t,拆除驱动部后重心在中心位置附近。螺旋机刚向外拔时各吊点手拉葫芦水平夹角最小,此时受力最大(图10)。三处吊点受力分别为F1、F2、F3。按照最恶劣的工况,以前侧吊点和后侧吊点为支点进行计算:取F2=30t,得F1=6.3t,F3=2.2t。吊点1 吊装能力2×10t>6.3t,吊点2 吊装能力2×20t>30t,吊点3吊装能力2×10t>2.2t。吊装能力满足要求。

图10 螺旋机受力示意图

6 更换螺旋机轴

更换前将螺旋机壳体放置地面,用方木垫起。组装前在螺旋机壳体接缝处涂抹润滑油。组装前确保螺旋机密封到位。螺旋机部件吊装时非吊装人员禁止靠近。壳体B 油脂注入部位中应封入油脂(AP1,约0.5L)。

螺旋机壳体支撑稳固,螺旋机轴组装前先进行清理,清理完成后用吊机从两端吊起,吊至与壳体轴线水平,缓慢平移,将从动端从壳体C 处塞入,塞入一小部分后,用葫芦将螺旋机轴主动端挂在壳体上,从侧边手动拉葫芦,缓慢将轴拉入壳体,同时将靠近壳体的吊具缓慢往后移,以保证安全(图11)。

图11 螺旋机换轴示意图

调整螺旋轴角度与驱动部进行试装,试装完成后做好标记,露出六角头,将轴与筒体焊接固定,再拆除驱动部,便于井下驱动部顺利安装。

螺旋机运回主机内,通过各吊点平稳安装到前筒体安装位置。连接前将法兰面清洗干净,安装O 型圈,将法兰对接安装,螺栓紧固扭矩达到图纸要求。

7 结语

本文利用新的工装设计完成了洞内盾构螺旋机的更换,验证了此工艺技术方法可行性,全程无须断开连接桥,无需将全部台车后退,减少了现场工作量,缩短了工期。相对于将连接桥断开、台车后退的更换螺旋机方法,可节省约33%的工期,在材料重量相同的前提下,工装面积强度增加1.8 倍,施工安全得到更大的保证。O