混流式水轮机传统H 型主轴密封结构改进

2023-03-07何兴民彭赛文

何兴民,彭赛文

(五凌电力有限公司碗米坡水电厂,湖南 湘西 416500)

某水电厂为立式混流式机组,其水轮机包括引水部件、导水部件、工作部件以及泄水部件,其中导水部件由顶盖、底环以及导叶等组成,工作部件由转轮、主轴等组成,顶盖作为导水部件是静止的,主轴作为工作部件是旋转的,二者之间存在间隙,为了阻止水流从转轮处上溢淹没顶盖和水导轴承,设置了主轴密封装置。

正常情况下,水流经过端面密封时,已经被阻挡了大部分,小部分水流经过摩擦面起到润滑的作用,然后被平板密封阻挡,最终溢出来的水会通过顶盖自流排水孔或顶盖排水泵排出,从而保证机组安全稳定运行。然而,在机组日常运行过程中可能因为水质变化、机组工况变化等原因造成密封件过度磨损,失去止水效果,导致顶盖和水导轴承被淹,因此主轴密封有待进一步改造。本文通过分析目前该水电厂主轴密封存在的问题及原因,寻找解决问题的方案,以达到加强主轴密封效果、保障机组安全稳定运行的目的。

1 主轴工作密封结构及原理

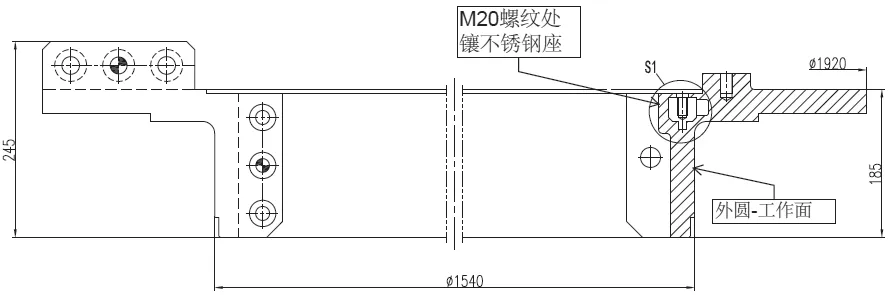

某水电厂主轴工作密封包括端面密封和平板密封,如图1 所示,端面密封采用水压活塞式结构,主要由抗磨环、H 型密封、水封压盖及密封支座组成。抗磨环采用不锈钢材料,通过螺钉与主轴螺栓保护罩固定;H 型密封采用丁苯橡胶材料,通过导向杆与水封压盖连接;水封压盖固定在密封支座上,密封支座固定在顶盖上,二者的内外圆构成一个活塞腔可供H 型密封上下移动。水封压盖含有注水孔,供水压力为0.05~0.15 MPa,H 型密封在水压的作用下与抗磨环压紧,达到阻止转轮室水流通过的效果,因为抗磨环是转动的,接触面干磨会损坏H 型密封,所以通过注水孔进入H 型密封上腔的水经过H 型密封供水孔进入H 型密封下端面起润滑作用。

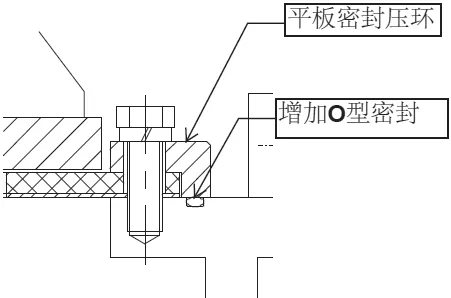

端面密封不能完全阻止水流通过,还是会有大量的水流向顶盖,所以在H 型主密封上方设置辅助平板密封,如图1 所示,平板密封装置由丁苯橡胶密封、托板、调整垫、压环以及上环组成。平板密封的主要功能是在安装于主轴上的上环与丁苯橡胶密封相互作用下,可以缓解漏水压力及漏水方位从主轴径向排出,确保水导轴承正常运行。托板对丁苯橡胶密封起到支撑作用,在停机状态下,丁苯橡胶密封与上环的设计间隙为1 mm,为补偿安装误差在平板密封底部设置紫铜调整垫,通过不同厚度的紫铜垫调整丁苯橡胶密封与上环间隙至1 mm 设计值,压环通过螺栓与水封压盖连接,其作用是将丁苯橡胶密封、调整垫、托板压紧防止漏水。

H 型橡胶密封与抗磨环的压紧程度取决于技术供水压力和转轮室水流压力的差值,差值过大会使H 型橡胶密封与抗磨环贴合过于紧密,导致进入二者中的润滑水大量减少,出现干磨现象,差值过小会使H 型橡胶密封与抗磨环产生间隙,导致漏水量增加。转轮室水压根据上游水位而变化,那么为了防止出现H 型橡胶密封干磨和漏水量增加,要根据水位对技术供水的压力进行调整,保证二者压差在合适的范围内。H 型橡胶密封在上下移动过程中以及抗磨环的摩擦下成为了一种易磨损部件,特别是在机组工况以及水质发生变化的情况下,容易发生过度磨损或偏磨失去封水效果,此时必须对H 型橡胶密封进行及时更换。

该电厂主轴工作密封已投入使用超10 年,期间曾数次更换H 型橡胶密封,但与H 型橡胶密封环配合的其他部件已经出现严重锈蚀、老化等现象,极大的增加了主轴密封的日常维护工作量、非计划停机时间,影响生产发电效益及机组的稳定运行。

2 发现问题并分析原因

2020 年4 月,在进行现场安全巡查时,发现该电厂1 号机主轴密封部位漏水量明显偏大,对比其他机组,1 号机顶盖内水位明显偏高。当时的处理办法是在1 号机顶盖上增设临时排水泵,紧急备用,增强顶盖排水能力,后期利用机组检修机会对1 号机主轴密封漏水偏大问题进行修复。观察发现,在汛期高水位机组满发运行时,1 号机主轴密封不能有效阻挡水流从主轴与顶盖之间间隙上溢,主轴密封部位漏水量将进一步增大,若漏水量超出顶盖排水泵与顶盖自流排水能力的总和,顶盖水位将不断雍高,致使水导轴承被淹或水淹水车室,造成机组非计划停运。为了确保机组安全稳定运行,减小检修维护的成本和难度,文中根据实际情况对主轴密封现有结构进行分析,发现存在以下几个问题。

(1)水封压盖工作面锈蚀和磨损

主轴密封布置于水导轴承下方的顶盖内部,安装位置空间狭小,为方便H 型密封更换时拆装水封压盖,水封压盖采用质量较轻的ZL102 铝合金铸造,虽然该材料铸造性能优良,但是力学性能较差。因为水电站生产用水取自自然河流,不可避免地包含泥沙等杂质,所以在这些杂质的长期侵蚀、磨损作用下,水封压盖外圆表面即工作面出现了严重的锈蚀、磨损现象,如图2 所示。主轴密封设计阶段为了保证H 型橡胶密封上下移动过程中不发生卡涩并且与水封压盖外圆能充分、有效接触发挥良好的密封作用,其外圆设计有较高的表面光洁度及圆度要求。现水封压盖工作面出现较为严重的锈蚀及磨损情况,表面粗糙度及圆度超出图纸设计要求,导致H型密封的封水效果大大降低,发生局部严重偏磨现象,主轴密封漏水量大幅增加。

图2 磨损、锈蚀的水封压盖

(2)水封压盖拆装困难

水封压盖设计为两瓣结构,在不拆卸水导轴承的前提下无法由顶盖内部拆出,若出现水封压盖锈蚀、磨损严重而必须更换时只能临时停机并拆除水导轴承进行更换,这将影响正常的生产、发电工作,增加日常维护工作量。

(3)水封压盖螺纹孔螺牙滑丝

更换H 型橡胶密封时需要拆装平板密封压环与铝合金水封压盖的连接螺栓,由于铝合金材料强度较低,多次拆装与其连接的螺栓导致螺纹孔出现严重的螺牙滑丝现象,螺牙滑丝后无法处理,影响平板密封压环与水封压盖的固定及压紧,并最终导致此处漏水量增加。

(4)平板密封底部喷水

平板密封底部为紫铜材料的调整垫和Q235A镀锌材料的托板,调整垫及托板都为金属材料且直径较大,二者通过直接压紧的方式连接很容易出现局部压紧不充分而出现漏水问题。并且起压紧作用的平板密封压环与水封压盖之间的连接螺孔分布圆直径为1 410 mm,但是螺孔设计数量只有12 个,螺栓数量设计偏少,也不利于平板密封的压紧,所以导致平板密封结合面间出现喷水现象。

上述这些问题都将影响主轴密封的正常运行和密封作用,增加日常维护工作量,增加停机时间,影响发电效益,同时对机组的安全、稳定运行也有影响。为保证机组的安全稳定运行需要对主轴密封压盖及平板密封压环处进行结构优化改造。

3 改进方案

根据主轴工作密封现结构存在的问题,对其进行以下几个方面的改进。

(1)重造水封压盖

因为顶盖内部空间狭小,为了方便对水封压盖进行安装、拆卸,不宜采用重量大的材料,所以仍然使用ZL102 铝合金材料浇铸,在水封压盖与平板密封压环固定螺栓孔处嵌入不锈钢座,并在不锈钢座处加工M20 螺纹孔,如图3 所示。水封压盖由原来的两瓣改为四瓣结构,如图4 所示,四瓣水封压盖安装时由顶盖筋板之间通道搬至主轴密封安装处,并在顶盖内进行组装。经复核顶盖径向筋板之间通道空间尺寸可以满足1/4 水封压盖通过要求。

图3 优化后的水封压盖结构示意图1

图4 优化后的水封压盖结构示意图2

(2)改造平板密封压环

原平板密封压环设计厚度为15 mm,材料为Q235A 碳钢,与水封压盖的连接螺栓数量及规格为12-M20。为提高平板密封压环的强度及与水封压盖连接的有效性,将平板密封压环的厚度增加至18 mm,与水封压盖的连接螺孔数量增加至20 个。

(3)优化平板密封连接方式

将平板密封压环与水封压盖处的连接方式进行优化处理,如图5 所示,在水封压盖上平面增加O型密封槽并安装O 型橡胶密封条,安装时在平板密封压环分瓣面之间,托板、调整垫结合面之间涂乐泰密封胶增加辅助防漏水作用。

图5 优化后的平板密封压环

4 改进后预期效果

采用ZL102 铝合金制作的新水封压盖轻便好用,工作面的表面光洁度及圆度满足设计要求,水封压盖与H 型密封的配合将更加紧密,密封效果大大提升。改为四瓣结构,当水封压盖因过度磨损和锈蚀而必须更换时,可以在不拆解水导轴承的情况下对其进行更换,极大地缩减了检修维护的时间成本。水封压盖20-M20 螺孔处为不锈钢材料,即使多次拆装此处螺栓也不会产生螺纹滑丝现象,方便设备维护,减少因此处螺纹滑丝产生的停机处理时间,同时也加强了此处螺栓的连接强度,提高了平板密封的可靠性。平板密封压环连接螺栓的数量增加至20个,显著提升了平板密封压环对调整垫和托板的压紧效果,增加的O 型密封结构又进一步防止喷水现象出现,平板密封底部漏水问题得到有效解决。

以上优化改造未改变主轴密封现有的主体结构,只是根据发生的问题进行局部优化,所以对主轴密封的工作性质、工作原理等都不会产生影响,具备充分的改造可行性。

5 结论

主轴密封作为水轮机最重要的部件之一,其结构和工作原理并不复杂,但是由于其工作环境复杂多变,它需要承受转轮的摩擦以及水流中泥沙的冲蚀,一旦主轴密封的元件承受不住外部环境的影响,其简单的结构就会出现磨损、变形甚至断裂等问题。摩擦、冲蚀等外部因素是不可避免的,特别是到了主汛期,河流中的泥沙含量成倍增长,机组又处于满发状态,主轴密封面临巨大的考验,所以提升主轴密封的性能以应对复杂多变的环境是至关重要的。强化元件材料以及优化密封结构是唯一的解决办法,通过这种方式,一是能够消除密封大量漏水的安全隐患,二是能够给检修维护节约时间和经济成本。优化改造虽然能够解决当前存在的安全隐患,但不能消除复杂环境损坏主轴密封的可能性,所以日常巡视加强对主轴密封的关注才能保证机组运行的稳定与安全。