浅埋深特厚煤层综放工作面强矿压显现机制与防治技术研究

2023-03-07王玉国

王玉国

(鄂尔多斯市国源矿业开发有限责任公司,内蒙古 鄂尔多斯 017000)

随着开采深度的增加,煤矿发生强矿压显现现象频率越来越高,对巷道和工作面带来了严重的危害,影响了煤矿的安全高效生产[1-3]。国内外众多学者对强矿压机理与防治进行了研究[4-6]。朱卫兵[7]等针对临空工作面特厚煤层开采强矿压显现问题,采用覆岩内部岩移无线监测系统和相似模拟试验,研究了特厚煤层采动过程覆岩移动规律。

本文针对龙王沟煤矿61617 工作面实际回采情况,结合理论分析和数值模拟对回采过程强矿压发生机理进行研究,并提出相应的控制措施,为类似矿井提供了一定的借鉴意义。

1 工程概况

龙王沟煤矿位于内蒙古自治区鄂尔多斯市以东120 km 处,准格尔煤田中北部,现开采6#煤层。61617 工作面位于61 盘区西翼北部,巷道北至井田边界保护煤柱,南至开拓大巷保护煤柱线,西为61619 工作面(尚未准备),东为61613 工作面(尚未准备),均为实体煤岩区。61617 工作面可采煤层厚度平均25 m,煤层结构复杂,含夹矸,顶板岩性以砂质泥岩、泥岩为主。

61617 工作面回采期间,强矿压显现具体为工作面来压强度较大,震源煤炮频繁,严重时地面有震感,工作面前方巷道变形较为严重。

2 强矿压发生机理研究

2.1 工作面覆岩关键层划分

煤系地层的赋存条件决定了分层特性的差异,导致各个分层在岩体活动中的作用不尽相同:较为坚硬的厚岩层在顶板活动中起着承载和骨架作用,较为软弱的薄岩层在顶板活动中起着加载作用。因此,在采场覆岩活动中存在多个坚硬岩层时,对岩体活动全部或局部起控制作用的岩层称之为关键层[8]。关键层的判别主要是根据岩体的刚度和强度。

刚度判别式:q1|n>q1|1+n;强度判别式:l1+n>ln。

式中:q1|n为第1 层岩层控制的n层岩层的自重载荷;q1|1+n为第1 层岩层控制的n+1 层岩层的自重载荷;l1+n为第n+1 层岩体挠度;ln为第n层岩体挠度。

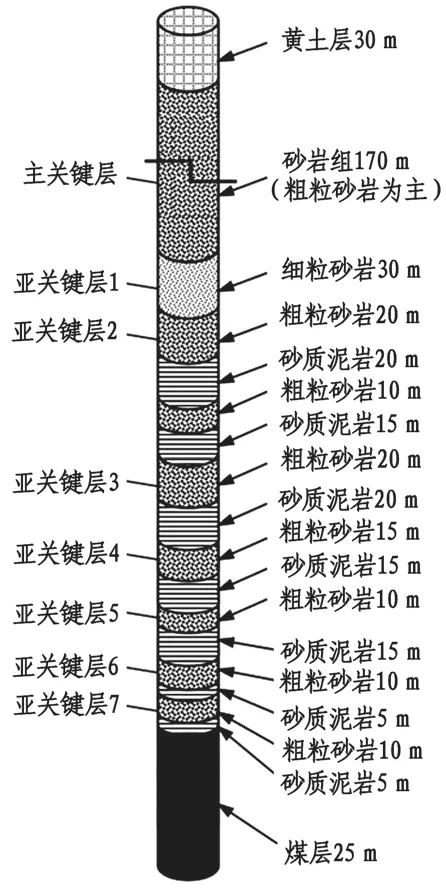

根据龙王沟煤矿61617 工作面综合地质柱状图,关键层判别结果如图1。

图1 综合柱状图及关键层分布

由图1 可知,61617 工作面上覆岩层中共有8层关键层,包括:低位三层亚关键层,厚度均为10 m 的粗砂岩,其周期性的破断是影响工作面初次来压及周期来压步距及强度的主要因素;高位主关键层为厚度170 m 的砂岩组(岩性以粗砂岩为主),其控制地表的大范围移动沉降;中间四层亚关键层,自下向上分别为15 m 的粗砂岩、20 m 的粗砂岩、20 m 的粗砂岩和30 m 的细砂岩。由于此层位关键层的厚度、强度和破断步距均较大,关键层的单层或者同步破断可能会引起采场强烈矿压显现。

2.2 基于“载荷三带”的应力分析

2.2.1 “载荷三带”理论估算

工程实践表明,对于工作面强矿压防治而言,需要研究的岩层范围包括直接顶、基本顶乃至地表的整个上覆岩层。为了分析上覆岩层在采掘工程中对巷道本身及周边施加的应力影响,将整个上覆岩层组划分为“即时加载带(ILZ)”、“延时加载带(DLZ)”和“静载带(SLZ)”三带,称之为“载荷三带”。“载荷三带”的运动是引起冲击的主要应力来源。

“载荷三带”的厚度计算公式[9]如下:

即时加载带(ILZ)厚度:MILZ=h/(KA-1);延时加载带(DLZ)厚度:MDLZ=L/2-MILZ;静载带(SLZ)厚度:MSLZ=H-MILZ-MDLZ

式中:h为煤层厚度;KA为碎涨系数;L为工作面宽度;H为采深。

根据61617 工作面实际条件,煤层厚度h=25 m,碎涨系数KA=1.238,工作面宽度L=340 m,采深H=463 m。将参数代入上述各式,得到如图2 所示的载荷三带划分。

图2 载荷三带划分结果图

61617 工作面顶板存在多层砂岩组(岩性多为粗砂岩及细粒砂岩),其中“即时加载带”存在四层厚度10 m 左右的粗粒砂岩;“即时加载带”紧随工作面的回采,其内部岩层会随着回采的进行立即发生冒落、回转等剧烈运动,尤其是坚硬岩层的剧烈运动释放弹性能,会直接影响工作面矿压显现。因此,经分析判断61617 工作面“即时加载带”内的四层粗粒砂岩为工作面回采期间“致灾关键层位”,同时也是进行顶板卸压的主要岩层。

2.2.2 “载荷三带”应力估算

走向支承压力的估算模型如图3,走向断裂角为α2、走向触矸角为β2。

图3 走向支承压力估算模型

第i个关键层组传递至走向一侧的煤体应力增量为:

工作面走向支承压力σS主要由岩层的自重应力σZ和关键层组转移的应力增量Δσi两部分组成。

其中,自重应力σZ为

将61617 工作面的参数带入,可求得叠加后的工作面走向支承压力分布函数,61617 工作面走向支承压力分布如图4。

图4 61617 工作面走向支承压力分布

由图4 可知,61617 工作面回采过程中,走向支承压力影响范围为80~230 m,最大支承压力为28 MPa,位于工作面前方117 m。

2.3 数值模拟计算

2.3.1 模型建立

为了分析61617 工作面当前回采条件下覆岩结构及应力分布,建立FLAC3D模型,模型长×宽×高大致为166 m×374 m×702 m,共1 506 369个网格。模型定义为摩尔-库伦本构模型,模型上部为应力边界,模型下部固定X、Y 位移;模型左、右分别固定X 位移;模型前、后分别固定Y 位移。

2.3.2 结果分析

61617 工作面每次开采完之后塑性破坏图如图5。

图5 工作面覆岩塑性区变化图

由图5 可以看出,随着工作面回采,塑性区云图中采空区上方110 m 范围出现了连续的拉伸屈服区,即时对采空区形成载荷,判断为“即时加载带”;往上岩层是拉伸破坏区和未破坏区交替的区域,岩层垮落不充分,暴露面积不大,处于悬顶和部分塑性破坏的状态,判断为“延时加载带”,该区域位于距离采空区顶板110~160 m;再往上直至地表为未发生破坏的弹性区域,采动对其影响较小,判断为“静载带”。根据模拟结果分析可知,工作面开采后上覆岩层发生断裂并不断向高位岩层发展,最大发育高度为顶板上方约160 m,与理论分析结果相近,验证了结果的可靠性。

3 强矿压缓解措施

由分析可知,6#煤层上方“即时加载带”存在四层厚度10 m 左右的粗粒砂岩,此四层粗粒砂岩断裂造成了工作面高强度来压。因此,通过对覆岩坚硬岩层进行水力致裂,最大程度削弱顶板的整体性,从而降低工作面周期来压强度。

为保证“即时加载带”中四层粗粒砂岩的充分断裂,确定预裂钻孔的孔深垂直高度不得小于45 m。结合现场实际条件,预裂钻孔的布置参数如下:

钻孔沿工作面顺槽顶板向两侧施工,钻孔直径58 mm,其中向工作面内进行施工的为A 孔,主要是对顶板进行预裂,减小周期来压强度;向工作面外进行施工的为B 孔,主要是对煤柱侧顶板进行预裂。钻孔布置如图6。

图6 工作面顺槽水力压裂钻孔参数(m)

A 孔深度80 m,仰角60°,水平投影与煤壁夹角为60°,钻孔间距10 m。

B 孔深度80 m,仰角60°,水平投影与煤壁夹角为10°,钻孔间距10 m。

4 现场实践效果分析

为进一步分析切顶卸压对巷道围岩控制作用,对预裂卸压后61617 主运顺槽、辅运顺槽进行了巷道变形监测。随着监测时间的增加,巷道变形表现为缓慢-快速-平稳波动变化特征,61617 主运顺槽顶板最大下沉量为 336 mm,煤柱侧最大移近量为 310 mm,回采侧最大移近量为290 mm;61617辅运顺槽顶板最大下沉量为327 mm,煤柱侧最大移近量为296 mm,回采侧最大移近量为277 mm,围岩变形均在可控范围内。针对坚硬顶板条件,预裂卸压方法取得了良好的卸压效果。

5 结论

(1)引入了覆岩结构的“载荷三带”模型,分析了上覆岩层空间结构,得到了龙王沟煤矿61617工作面上覆岩层空间结构与应力分布规律。

(2)通过数值模拟软件分析了覆岩结构,验证了“载荷三带”模型的可靠性。

(3)针对龙王沟煤矿强冲击的致灾机理,提出利用水力压裂缓解强冲击,并给出了合理的压裂参数,现场实践取得了良好的卸压效果。