基于VSM 的煤矿机修厂维修车间精益改善研究

2023-03-07吴兆磊刘金龙

吴兆磊 刘金龙 丛 磊

(1.山东科技大学,山东 青岛 266590;2.山东唐口煤业有限公司,山东 济宁 272055)

煤矿机修厂作为煤矿生产保障服务单位,负责全矿机电设备的维修、零配件加工等。随着智慧矿山的推进,煤矿机械化水平不断提高。因设备的更新换代和维修技术更替,导致机修厂设备维修压力逐渐增大。为适应煤矿现阶段的发展,机修厂传统粗放的生产管理模式急需改善。价值流图(Value Stream Mapping,VSM)分析是丰田精益生产系统下的一种使整个复杂生产过程的价值流可视化的系统分析方法,可以有效帮助管理层识别生产过程中的浪费和不增值活动,结合精益生产相关的改善方法,有利于实现生产流程的持续改善[1]。目前在价值流应用的领域中,制造业占据比例较大,但在矿山企业机修厂的应用成果相对较少。

本文将价值流图分析方法应用到煤矿机修厂维修车间精益改善研究中,结合鱼骨图分析工具识别设备维修过程中存在的浪费及非增值环节,经过因果矩阵分析得到关键影响因素。针对车间布局不合理、人才育成机制不完善、零件供应不及时、作业标准化水平低等问题,利用SLP 方法、库存管理、6S 及目视化管理、标准作业等精益工具和方法进行精益改善,效果良好。

1 维修车间生产现状及问题分析

1.1 生产现状

煤矿机修厂维修车间维修设备种类繁杂,主要维修水泵、开关、电机等设备。因开采任务重、井下环境恶劣、工人操作不当等原因,导致设备故障频繁,维修频次高。车间现有维修能力无法满足井下需求,常常采用加班的方式完成维修任务。通过帕累托图分析如图1,对车间设备的维修数量进行数据分析,选定水泵维修作为分析重点。

图1 车间1~7 月主要维修设备帕累托分析图

1.2 绘制车间价值流现状图

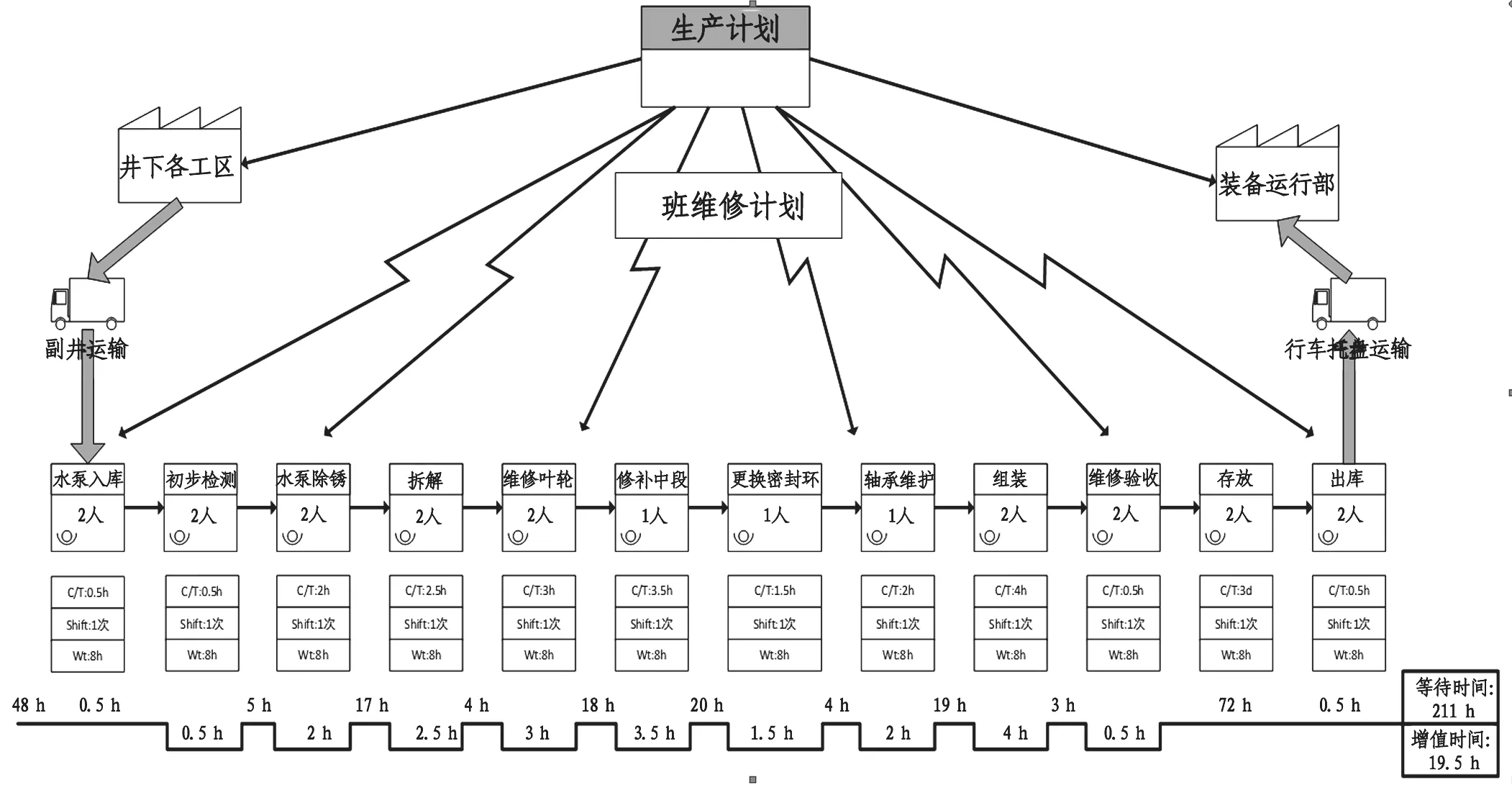

水泵维修流程内容包括入库、检测、除锈、拆解、更换叶轮、补修中段、更换密封圈、轴承维护、组装、验收等工序。根据测量得到的水泵维修各流程数据,绘制价值流现状图如图2。

价值流图时间轴上的时间分别代表了维修过程中的增值时间和非增值时间。增值时间(TVA):实际有效作业时间即所有工序的维修周期之和。非增值时间(TNVA):除了维修时间以外的所有时间。时间轴凹下去的部分表示水泵维修过程各工序的维修时间,凸起部分表示水泵维修过程的等待、搬运等非增值时间[2]。增值比(VR)则是增值时间占维修周期时间的比例,反映了维修过程生产增值能力。增值比的计算公式如公式(1):

式中:VR 为增值比;TVA表示维修过程增值作业时间;TNVA表示维修过程非增值作业时间;TV表示维修过程总时间。

目前,机修厂一天工作时间为8 h。由图2 可知,从水泵上井到维修出库,水泵维修过程中增值时间为19.5 h,非增值时间为211 h,增值比为8.5%,增值比相对较低,说明维修过程中存在较多的非增值作业,迫切需要对车间进行精益改善。

图2 车间水泵维修价值流现状图

1.3 车间价值流现状问题分析

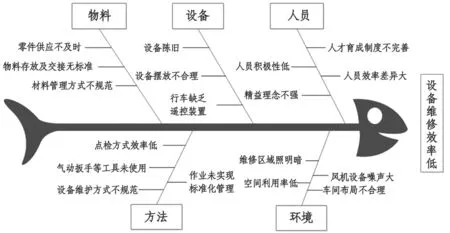

为了更直观地了解水泵维修流程中存在的问题,利用鱼骨图分析工具从人员、设备、物料、方法、环境五个方面进行因果分析如图3。

图3 车间设备维修效率鱼骨图分析

通过因果矩阵分析,组建专家小组:A 为分管领导、B 为机修厂厂长、C 为班组长、D 为维修工人,对影响因素按照相关性等级进行打分,根据二八法则进行筛选,得到影响车间设备维修效率的关键影响因素,见表1。

表1 设备维修效率影响因素因果矩阵分析

通过价值流现状图及因果矩阵分析,车间设备维修过程中主要存在以下问题:

(1)车间布局不合理

现有车间布局如图4,存在多处不合理的地方:车间存放区有大量闲置设备堆积,不仅占用维修区域面积还影响车间整体美观性;设备在维修过程中存在搬运和等待浪费,所有设备进出库只有一个物流通道,物流频次高、距离远且搬运过程中存在交叉迂回现象,造成较大的人力、电力资源浪费[3]。

图4 车间精益改善前布局图

(2)人才育成机制不完善

机修厂车间工人趋于老龄化,大部分没有受过专业的技术培训。管理者缺乏精益管理意识,对人才管理重视不够,缺少人才育成培训管理办法及激励机制[4],各班组人员维修效率上差别比较大,工人积极性偏低。

(3)零件供应不及时

车间现有材料仓库货架较少,零件乱堆乱放,维修人员寻找时间平均长达30 min,严重影响维修效率。车间没有设置安全库存且物料审批流程复杂,经常会因无法准确预测需求,出现零件供应不足或闲置零件堆积的情况,造成设备库存增加,维修周期延长。

(4)作业标准化水平低

不同设备维修时所用作业方法不同,每个维修工序对人员的技能水平和维修工具都有差异化要求。目前车间班组成员缺少标准化作业意识,工作随意性强,设备维修过程中容易产生质量问题,造成维修返工及材料浪费。

2 车间改善方案

2.1 车间布局及物流路径优化

依据系统布置设计法(SLP)对维修车间进行精益布局优化[5]。将各工作单元间的相互接近性程度根据密切程度由高到低划分为A、E、I、O、U 5个等级,分析物流与作业单位相互关系,最后进行综合相关性分析,科学规划各区域实际所需面积并绘制精益布局改善图,如图5 所示。具体改善方案如下:(1)将开关、电机存放区相互对调,避免交叉搬运;(2)将2 号门打开以供维修设备出入库;(3)将水泵维修区放置在靠近压力机的位置,表2 为改善前后搬运效率对比;(4)清理无用设备,增大维修区面积;(5)增加员工教学区,为后期员工培训提供教学地点。从图中可以看出,车间改善后布局更加合理,设备交叉绕行现象得到大幅度改善,缩短了搬运距离及行车运行时间,搬运过程更加流畅。

图5 车间精益改善后布局图

表2 改善前后数据对比

2.2 完善人才育成机制,提高工人积极性

针对机修厂人才育成机制不完善、工人工作积极性较低的情况,具体改善方案如下:(1)面向管理层开展精益人才管理培训,对照标准,对标先进,建章制度;(2)制定工人技能育成表,由班组长负责,根据目前班组所欠缺的工作技能以及工人掌握的技能情况,开展OPL 单点课活动,让专业化水平高的工人进行现场讲解,同时在车间学习区设置人才育成综合目视看板,表现优秀者评选为“月度之星”进行公示奖励;(3)推行提案改善活动,提高全员参与水平,鼓励员工从身边小工具、小方法入手,不断开展创新活动,提高员工积极性。

2.3 建立精益仓库,缩短设备交付周期

针对零件供应不及时、车间环境差等问题,结合库存管理、人因工程、6S 管理和目视化管理对车间材料仓库及作业环境进行深入分析,对不符合规范的地方进行整改,具体实施方案如下:

(1)建立精益化零部件材料仓库。对材料仓库开展6S 管理,首先进行仓库的整理、整顿工作,填写《物品使用频率表》,根据二八原则对需求量大的零件重点管理;增加零件货架,制作零件标识牌并选定责任人。建立零件超市,并由超市库存的计算公式[6]:超市库存=单位零件需求量×补货时间×(1+安全系数),得到超市容量,通过超市拉动控制零件供应;设置安全库存,通过“红黄蓝”三色存储量控制方式,红色代表低库存补足,黄色代表高库存停储,当超市库存达到20%时,提交物料申请,这样零件供应波动就不会影响到设备的维修过程,有效解决零件供应问题,缩短设备交付周期。

(2)改善现场作业环境。从人因工程学角度,为维修区域增加局部照明设备,重点设备降噪、降尘处理;制作定制化工具架,维修工具上架率由15%提升到95%,减少工具丢失和动作浪费。在整改过程中开展“红牌作战”“定点摄影”“油漆作战”等活动,让所有工人都参与其中,提高员工积极性和维修效率,增加员工的归属感。

2.4 标准化作业改善

标准化作业改善是将作业过程进行流程化和精细化,使任何一个人在经过合格培训后都能快速上岗[7]。针对目前车间设备维修作业方法未标准化的问题,采用现场工作写实法和影像分析方法分析车间熟练工的作业方式,对作业时间和工序能力进行测算,详细明确维修过程,规范维修作业标准,编制标准化作业指导图册。采用图文并茂的形式,为维修人员提供直观形象的维修标准,并在各维修加工区域设置标准化作业目视看板,便于工人参考学习。

3 精益改善效果评价

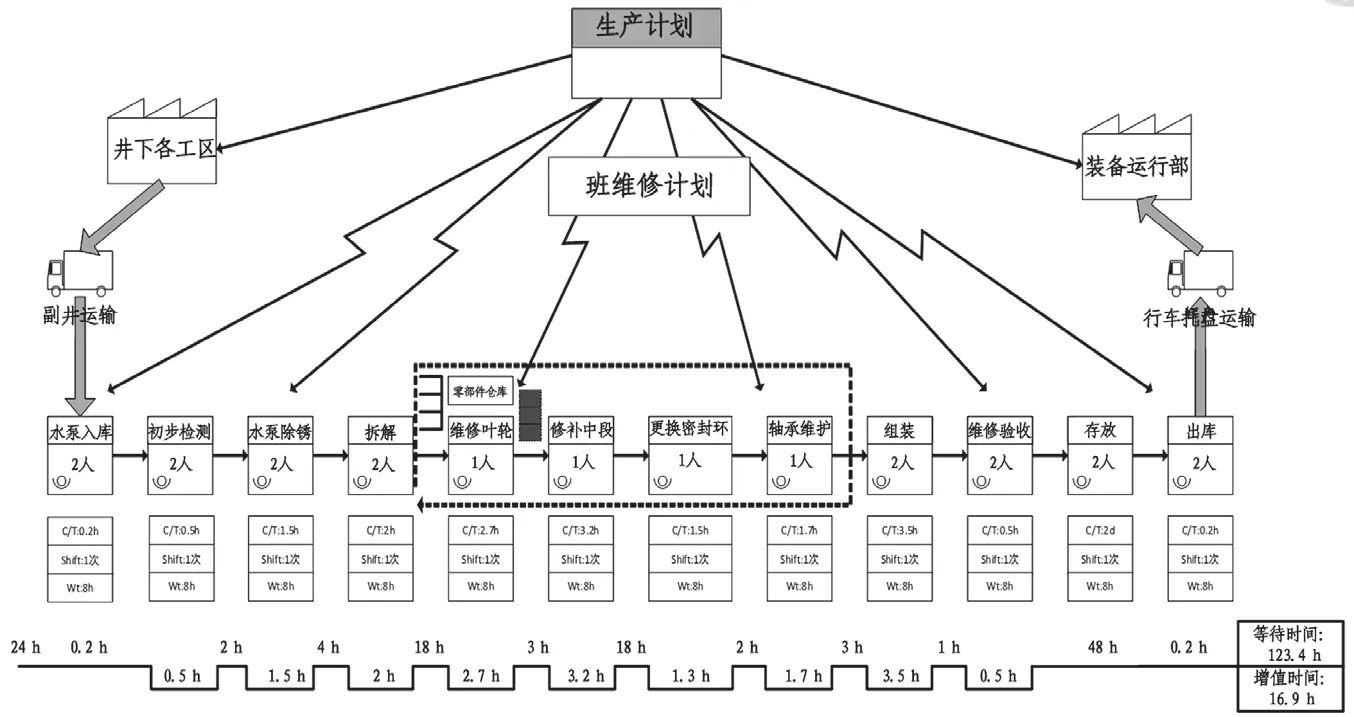

根据改善方案绘制出机修厂车间水泵维修价值流未来状态图,如图6。对比改善前后价值流图可以看出,维修车间经过精益改善后水泵维修过程中搬运效率提高了58.3%;打造精益化材料仓库,设置零件超市和安全库存,零部件取用效率提高了43%,设备维修交付周期缩短38.9%;加强人才管理,规范标准作业,提高了员工积极性和工作效率;价值增值比由8.5%提高到12%,改善效果显著。

图6 车间水泵维修价值流未来状态图

4 结论

本文以煤矿机修厂维修车间为研究对象,深入分析车间存在的问题,以价值流图分析为手段,综合运用多种精益工具和方法,从车间布局改善、人才育成、库存管理、标准化作业等方面进行精益改善,缩短了设备交付周期,提高了增值比。由于篇张紧装置按上述变频调速自动张紧装置及电气控制系统进行改造后,经安装调试投入到现场实际应用中。从2022 年1 月至今,下运带式输送机及变频调速自动张紧装置运行稳定可靠,调速自动张紧装置实现了皮带张紧自动控制功能。经统计,对比之前,变频调速自动张紧装置应用后减少皮带张紧岗位工作人员2 人,下运带式输送机有效利用时间提高22%,运行期间皮带无一起因张紧问题导致的跑偏事故发生,预计每年可为企业创造经济效益35万元,应用效果理想。