岩巷综掘气水射流通风除尘器研究与应用

2023-03-07刘通海

刘通海

(晋能控股煤业集团有限公司安全监管五人小组,山西 大同 037003)

1 概况

四老沟煤矿井田东西走向,倾角在3°~12°之间。预采区内地层为宽缓背斜构造,背斜轴位于盘区巷西部,区内煤层上部有火成岩,呈岩床式顺层侵入,岩性为煌斑岩,厚度在0.72~4.0 m,对煤层造成一定的破坏。东翼皮带大巷地面位置位于东风井东330~2860 m,岩巷地质结构复杂,地层为单斜构造,煤岩层倾角5°~11°,巷道施工方向煤岩层倾角3°~7°。东翼皮带大巷综掘工作面喷雾水幕降尘和FBCD5.5-2×18.5 除尘风机降尘以及正压呼吸面罩等方式。由于井下环境恶劣,水幕系统问题频发,而风机降尘为局部通风,存在粉尘聚集现象,且存在安全隐患,总体降尘除尘效果不佳。基于此进行无火花型气水射流通风除尘器研究,替代原有通风除尘器,提升降尘除尘效果。

2 气水射流通风除尘器工作机理

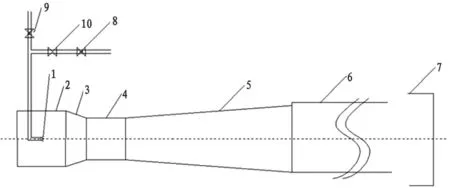

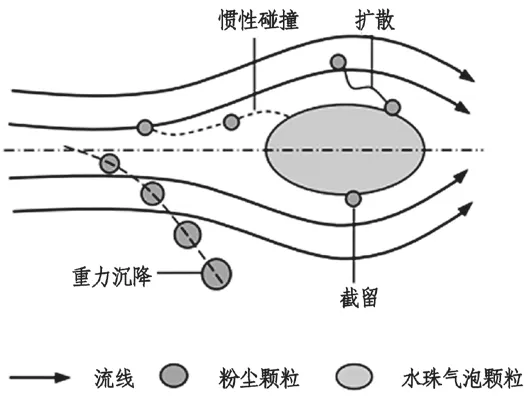

气水射流除尘装置实质上是一种液气射流泵,泵内气液运动可以分为气水相对运动段、液滴运动段以及泡沫流运动段三个过程[1-2]。气水相对运动段附近气体与射流液体的边界发生粘滞效应,具有一定压力的射流液体将气体从吸入室带入到喉管,并在喉管内气液两相持续影响,分别产生脉动和表面波。在液滴运动段液相表面波的振幅不断增加,在增大到临近射流半径时,射流体在表面波的作用下会形成尺寸均匀的液滴形态,气相捕捉液滴并促使液滴不断碰撞,吸收碰撞能量后,气相会被加速与压缩。在该运动阶段,液相不再连续,气相获得液相能量。泡沫流运动段中的不连续液滴在气相高速运动中将其粉碎成微小的气泡,失去能量的液滴再一次聚合成连续的液体,将微小气泡吸收后形成泡沫,通过扩散管时,在动能转化的压能作用下,进一步将气液泡沫压缩[3]。气水射流通风除尘器主要结构如图1。

图1 气水射流除尘器结构示意图

含尘气体在射流经过渐缩管形成的压差作用下进入到除尘装置内,粉尘与射流在雾化作用下发生碰撞,粉尘与气水射流之间进行充分的碰撞、集聚和凝结,降低粉尘运动速度,同时气水射流在雾化作用下形成的雾化水气也会将粉尘包裹,增加粉尘颗粒的重量和粘滞作用;随着三相进入扩散管,在横截面积增大的环境下,三相的运动速度降低,且扩散管中前端三相流的运动速度大于后端,不同的速度差会使粉尘与液滴产生二次冲撞,与粉尘结合后凝合成比重更大的含尘液滴,受旋流作用影响,比重较大的粉尘在扩散管内进行部分沉降,装置除尘过程包含了重力沉降、惯性碰撞、截流、扩散等不同作用力的影响[4]。降尘原理示意图如图2。

图2 降尘原理示意图

3 气水射流通风除尘器结构设计

3.1 试验装置设计

为了探究除尘器最佳的结构设计参数配置,根据试验方法和内容搭建参数试验平台。如图3,主要包括有压供气系统、常压供水系统、防逆流系统、风量监测系统以及气水射流通风除尘器各结构部件。

图3 气水射流通风除尘器结构参数试验系统示意图

3.2 过程参数确定方法

(1)吸风量关联结构确定

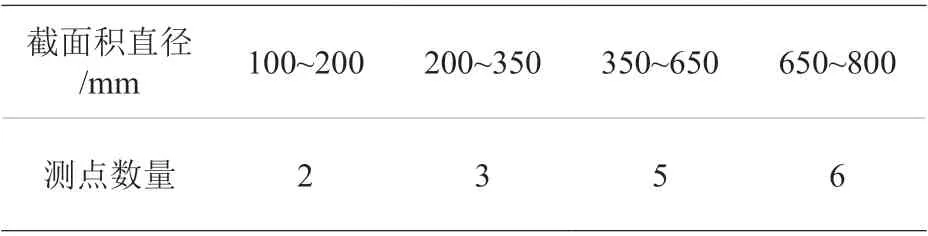

对装置风速的测定方法是在吸入室入口增设CFJ25 型风速表,测得风速后与进风口截面面积相乘计算吸风量。吸入室入口截面中心的风速最大,靠近管壁处的风速较低。为了准确确定风速,采用等截面分环法确定截面处的平均风速,即将截面分为几个面积相等的圆环,分别在圆环的中心线上设置测点,最后通过数学方法根据各圆环中心风速计算平均风速[5]。按照表1 来选择测点数量。

表1 不同吸入室入口截面积与测点数量对应表

风速表测得的测点风速与实际风速的关系通过以下公式计算,得出各测点的实际风速后,将算术平均值作为截面风速。

v实=1.107v测+ 0.132

式中:v实为测点实际风速,m/s;v测为测点风速表风速,m/s。

(2)粉尘浓度测定

粉尘浓度测定通过FCC-25 型防爆粉尘采样仪在采样点进行含尘空气吸收,采样仪中的滤膜将气体中的粉尘过滤保留,在采样周期阶段完成采样后,对比滤膜前后重量计算吸收空气中的粉尘重量,通过过滤空气的总量来确定含尘空气中的粉尘浓度。选用的FCC-25 型防爆粉尘采样仪滤膜为直径25 mm 的圆形平板膜,为了降低空气中水分对粉尘浓度测量的影响,在过滤粉尘前后滤膜称重前都要进行烘干处理[6]。

3.3 结构参数确定

通过对不同尺寸气水射流通风除尘器结构的软件模拟和仿真,针对四老沟煤矿东翼皮带大巷特点确定的设计参数分别为:(1)气水射流通风除尘器工作时,水压为0.7 MPa,空压机提供风压为1.0 MPa,获得最佳的气液比稳定在24:1,即处理24 m3的含尘带压气体需要1 m3的常压水进行粉尘稀释排放;(2)根据文丘里射流管实验,对比直径为400 mm 和550 mm 吸入室吸风量,得出直径为550 mm吸入室吸风量效率高于直径为400 mm 吸入室吸风量17.6%,故吸入室设计尺寸选择550 mm;(3)模拟显示射流管后置的弹簧风筒长度在5 m 左右时,除尘器的吸风量效率最佳;(4)风筒后的除雾器与风筒间距在300 mm 时既不会对除尘器吸风量造成影响,又能够有效降低除雾器起雾,模拟数值结果最佳。

4 气水射流通风除尘器应用效果

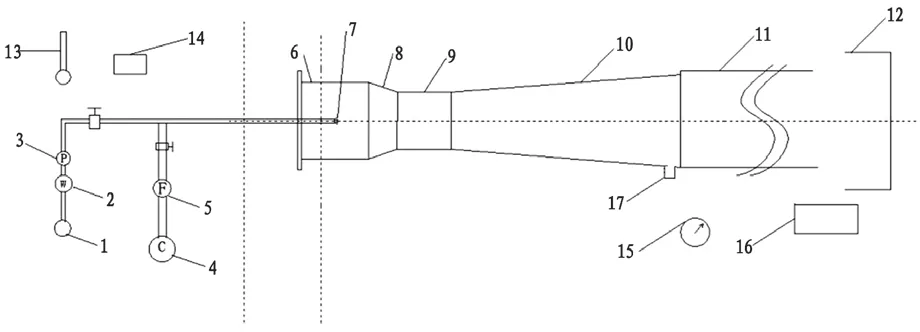

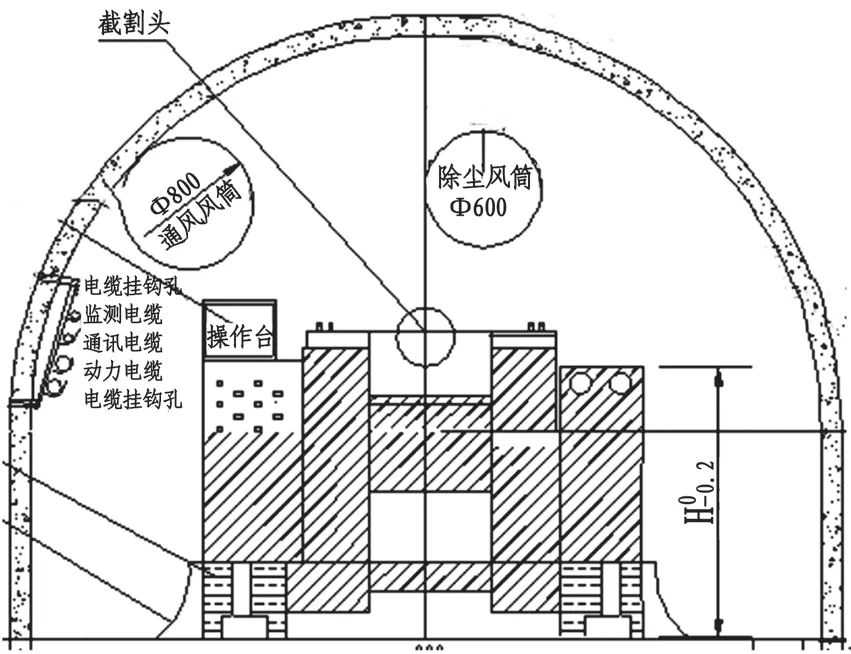

在东翼皮带大巷搭建了工业性试验系统,系统主要由气水射流除尘器、弹簧风筒和丝网式除雾器等部分构成,安装在掘进机的顶部,跟随掘进机运动,实现实时通风除尘。除尘器吸入室的直径为550 mm,进水管路选择直径为25 mm 软管。除尘器扩散管连接直径为650 mm、长度为5 m 的弹簧风筒,再接钢丝网构成的除雾器。其中,弹簧风筒与除雾器的最近端面间距选择300 mm,整体安装在掘进机上方,确保前高后低,即除雾器端向下倾斜10°左右,防止整套试验系统中凝聚含尘水。具体试验系统布局如图4。

图4 东翼皮带大巷工业性试验系统搭建示意图(mm)

工业性试验系统调试完成后进行通风除尘效果测试,对采样点粉尘浓度的测量时间全部选择在掘进机截割上部煤层时,此时掘进机上部空间的原始粉尘浓度最高。对岩巷原始粉尘浓度和经过除尘器后的粉尘浓度的测量周期和采样流量是不同的,由于原始粉尘浓度高,测量周期为3 min,采样流量选择15 L/min;经过除尘后粉尘浓度降低,故测量周期为5 min,采样流量选择20 L/min。系统吸风量的测量采用矿用风速表测量风速后,根据吸风截面积计算风量。各项指标的测量结果见表2。

表2 工业性试验系统各指标测量数据统计表

通过对掘进机前后除尘系统未开启与开启状态下通风量与粉尘浓度监测可以看出,原始岩巷通风量较低,掘进机前后通风量平均值为65.8 m3/min,开启除尘系统后,整体通风量平均达到135.9 m3/min,通风量增加一倍以上,通风效果明显。原始粉尘浓度在1110 mg/m3左右,浓度高,对作业人员呼吸危害性大。由于除尘设备安装在掘进机上方,因此在除尘系统开启后,对掘进机前方粉尘浓度监测数据虽与原始粉尘浓度相比有所降低,但还未进行有效除尘,监测粉尘浓度为735.6 mg/m3。通过除尘系统作用后,司机处监测点和掘进机后方的粉尘浓度明显降低,除尘效率分别达到了74.8%和86.7%,表明除尘系统能够将掘进机前方的大部分粉尘吸收。在射流管与风筒内碰撞吸附以及沉降作用的共同影响下,粉尘与水形成了尘水混合物从排水管排除,降尘效果明显有效。通过实际测试发现,在系统联合运作下的除雾器除雾效果非常明显,在整个掘进除尘阶段,岩巷未出现明显起雾现象,且系统运行稳定。

5 结语

针对四老沟煤矿当前采用喷雾水幕和电除尘配合除尘系统降尘效果不明显,且系统复杂容易出现运行故障的情况,研究气水射流通风除尘器系统替代当前通风除尘系统。

(1)气水射流除尘装置实质上是一种液气射流泵,属于流体输送机械和混合反应设备,泵内气液运动可以分为气水相对运动段、液滴运动段以及泡沫流运动段三个过程,装置除尘过程包含了重力沉降、惯性碰撞、截流、扩散等不同作用力的影响。

(2)针对四老沟煤矿东翼皮带大巷特点确定气水射流通风除尘器气液比24:1,吸入室直径550 mm,弹簧风筒长度5 m,除雾器与风筒间距300 mm。

(3)东翼皮带大巷搭建气水射流通风除尘器工业性试验系统,气水射流除尘器通过碰撞吸附以及沉降作用将粉尘与水形成尘水混合物从排水管排除,除尘效率达到86.7%;丝网式除雾器在系统联合运作下保证了整个掘进除尘阶段岩巷未出现明显起雾现象,且系统运行稳定。