B1200 型带式输送机节能改造分析及应用

2023-03-07郭峥嵘

郭峥嵘

(晋能控股煤业集团大地选煤工程(大同)有限责任公司,山西 大同 037001)

麻家梁选煤厂使用B1200 型带式输送机,其三台电机配置西门子变频器6ES71,启停控制由西门子S7-300PLC 完成,系统运行输出功率恒为40 Hz。(1)由于输送机输出功率恒为40 Hz,当皮带载荷接近空载或者减小时,甚至满载时,不仅会损耗大量电能,且设备利用率不足,不符合节能环保要求;(2)不能实时监测煤流量,无法满足现有生产需求,需要升级优化改造。

1 控制系统设计

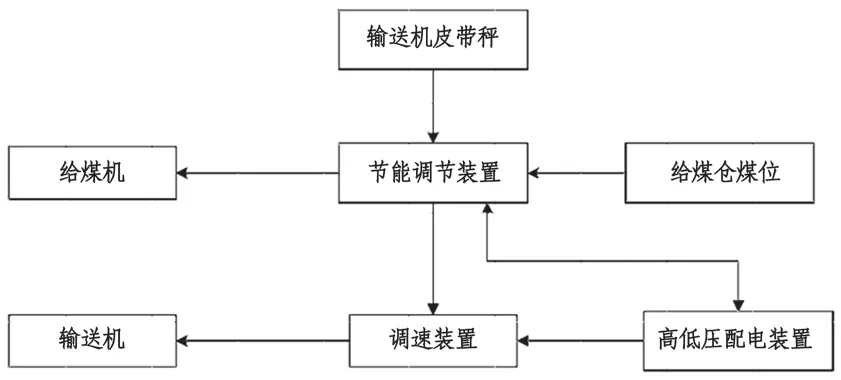

针对麻家梁选煤厂用B1200 型带式输送机能耗大,对输送机节能控制系统进行设计。一是合理监测煤流量、物料输送速度以及皮带运转速度;二是可将接收的数据传至输送机节能控制系统中,并对比获得的这些数据,进而实现输送机以最小能耗运行的控制系统[1]。设计B1200 型带式输送机节能系统结构如图1。

图1 带式输送机节能系统结构设计图

1.1 硬件设计

麻家梁选煤厂控制系统以PLC 为核心,图2 为带式输送机硬件结构设计图。图2 中,CPU 以PLC为控制核心,选用S7-1200 控制芯片,不仅可控制其他组件设备,还可完成数据传输、故障诊断[2]等;采用ICS 电子皮带秤,组成部分有称重、计算、测速及通讯;选用超声波料位计型号为SBD/STD,其微处理输出标准信号为4~20 mA;采用防爆型交流变频器为BPJ 系列,能够很好地完成输送机的功率平衡、软启动及调速控制[3]等。麻家梁选煤厂采用分时运行模式,即不同时段不同的速度。此外,还有速度传感器、保护传感器和功率采集模块。

图2 系统硬件结构图

设计B1200 型带式输送机PLC 控制系统主要有输入输出点统计、选型PLC 模块以及分配I/O 地址等。其中统计输入输出点:结合麻家梁选煤厂生产要求,将PLC 整个控制系统分成18 个数字和2个模拟输入量。

PLC 模块选型:采用CPU1214C DC/DC/DC 为主控器,自带2 点模拟输入,14 点、10 点数字量输入输出;电源采用PM1207 模块,提供24 V 直流电源;采用SM1221 DI8×24V DC为数字量I/O模块;采用SM1231 AI4×13bit 为模拟量输入模块;采用CM1241(RS422/485)、CM1243-5 为通信模块。

I/O 地址分配:合理分配模拟量输入地址、数字量输入输出地址,见表1。

表1 地址分配表

1.2 软件设计

(1)软启动控制设计

通过PLC 软启动控制系统可实现输送机的平稳启动,主要是利用变频器的变频调速启动,采用“S”型[4]启动模式。初始阶段启动频率慢慢上升,延后10 s 进入“S”型加速模式,直到输送机运转速度达到设置值,并将其转速信号输出,输送机软启动控制随即完成。流程图如图3。

图3 带式输送机软启动控制流程图

(2)调速控制设计

在选煤厂实际生产作业中,由于控制器的灵敏设计以及持续变化的煤流量,就会造成输送机时不时地在调节其运转速度,不能稳定运行。为使煤流量扰动对系统的影响降到最低,将煤流量划分为n个区间,即[Q0,Q1][Q1,Q2]……[Qn-1,Qn],每个煤流量区间最低输送机功率损耗对应其运行速度依次为V0、V1……Vn-1。运行中,依据煤流量的大小,控制系统确定其所在的区间范围,并确定输出皮带对应的速度,从而达到输送机节能运行的目的。

为实现系统的稳定性控制,还要抑制因煤流量不断变化产生的扰动[5]。当煤流量波动区间在[Q0,Q1],输送机运行速度为V0,但是当其从[Q0,Q1]突变至[Q1,Q2],此时需要判别煤流量变化情况:若3 s 内,煤流量>Q1,表明煤流量确实发生变化,此时需要重新设定输送机速度;若3 s 内,煤流量又回落至[Q0,Q1]范围内,可判定输送机速度不变。调速流程图如图4。

图4 带式输送机调速流程设计图

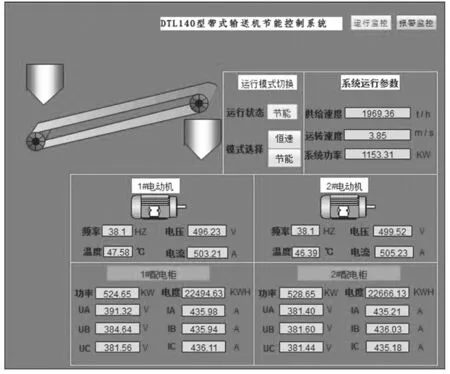

1.3 WINCC 组态设计

WINCC 是适用范围广且功能较多的监控软件[6],其与上位机相连接,建立直观可视界面。麻家梁选煤厂通过应用WINCC 软件可以随时监控带式输送机运行中的压力、温度、流量以及运转等,并且可以依据这些数字和图形显示过程值,当这些值达到或者超出预设值时,系统就会发出报警信号,快速判别系统故障运行情况,进而提高现场作业人员和设备的安全度。节能优化设计监控图如图5。

图5 带式输送机监控设计界面

当输送机正常运转时,其呈现绿色运行状态;当控制系统出现故障时,其呈现红色运行状态;当控制系统停止运行时,其呈现黑色运行状态。在WINCC 监控画面,可以获得输送机的供给、运转速度以及系统总功率。

麻家梁选煤厂B1200 型输送机监控系统有两种运行模式,即恒速、节能。其中,恒速运行是让输送机以最大的运转、供给速度保持运转;而节能运行是依靠变频器,在不同时间段调节运转、供给速度,让输送机始终保持最优状态,使系统的能耗降到最低。

2 系统调试及运行

根据麻家梁选煤厂用B1200 型带式输送机实际运行情况,对比分析系统在恒速和节能工况运行一周的耗电量情况见表2。

表2 恒速和节能工况耗电量对比表

当运输2 万t 时,对比分析恒速和节能两种模式的能耗情况,节能运行耗电量、总电价是W节、J节,恒速运行是W恒、J恒,计算如下:

耗电量 :

总电价:

通过分析公式(1)~(4),相比于输送机控制系统恒速运行,节能运行时耗电量降低30.02%,总电价降低43.1%,达到预期节能效果。

3 结论

对麻家梁选煤厂用B1200 型带式输送机进行整体架构优化设计,采取变频控制,利用WINCC 软件完成系统实时监控和远程控制,实现系统控制最优化运行,达到了预期节能效果。