煤矿带式输送机自动张紧装置的研究及应用

2023-03-07贺锦龙

贺锦龙

(晋能控股煤业集团煤峪口矿,山西 大同 037000 )

1 工程概况

煤峪口煤矿的一采煤工作面全长432 m,有137 m 的倾斜工作面长度,煤层的平均厚度达到了3.29 m,工作面整体采用综合机械化设备工作。采用的SSJ1200 型带式输送机输送带出现了跑偏以及断带事故,电机也出现了短路烧坏的情况,造成了极大的安全隐患。

2 自动张紧装置设计要求

由于固定式和可移动式的张紧装置没办法根据带式输送机的工作状态实时调节张紧力大小,为了保证煤炭开采工作的安全平稳,设计了自动张紧装置,以此维护设备的安全。

针对输送机存在的问题,所设计的张紧装置要具有以下特点:(1)首先需要有迅速的响应速度。因为在皮带本身的张紧力发生变化时,张紧装置具有滞后性[1],无法及时响应,所以,设计的自动张紧装置要能及时做出反应。(2)其次是张紧力自动调节性能。因为在输送机工作时,输送机本身的张力不可能一直是稳定的,这就需要张紧装置对其进行补偿,保证输送机可以合理工作。(3)最后是保护系统。张紧装置在发现输送机无法正常工作时,要及时向系统做出报警,并及时处理,防止输送机发生故障。针对这些问题,设计出来的自动张紧装置如图1。

图1 自动张紧装置

3 自动张紧装置设计

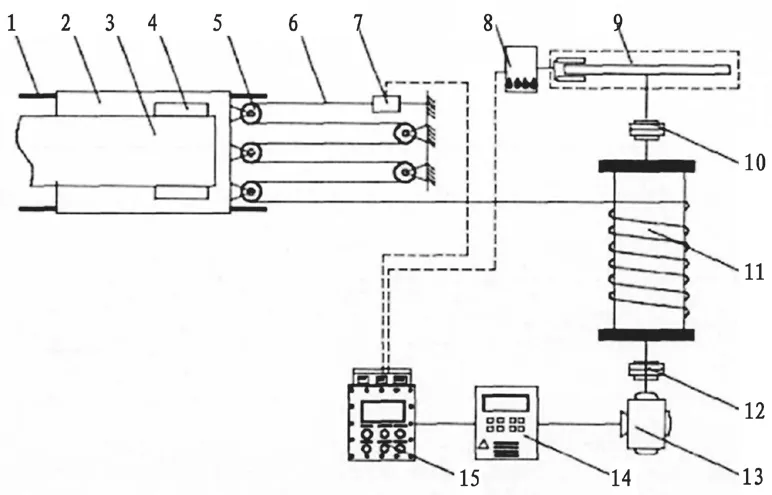

3.1 钢丝绳设计

矿井中的开采条件复杂多变,带式输送机需要在各种各样的条件下进行工作,考虑到输送机的负载状况,以及钢丝绳的质量原因,设计的结构要尽可能减少钢丝绳的拉力,从而可以减小永磁同步电机输出扭矩大小。具体的设计原理如图2[2]。

图2 钢丝绳设计图

整个设计可以达到六倍的放大倍数。由于输送机在运行时小车需求的张紧力要450 kN,所以只需要提供75 kN 的张力就可以,降低了工作难度,钢丝绳本身也不易损坏。

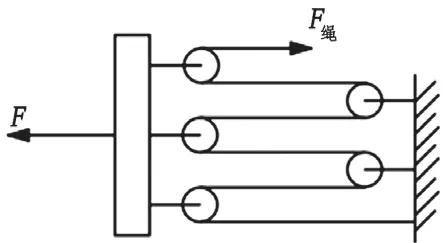

3.2 张紧装置线圈滚筒设计

张紧装置内部使用的线圈滚筒设计如图3[3]。

图3 张紧装置滚筒结构图

张紧装置线圈滚筒直径及长度计算如下式:

式中:h为钢丝绳相关系数;d为钢丝绳直径;L为钢丝绳总长;D为滚筒的直径;n为钢丝绳在滚筒上的缠绕层数;Z为缠绕的钢丝绳每层的圈数;P为钢丝绳之间的间距大小。滚筒本身厚度选取和钢丝绳的直径差不多。

3.3 电机的选用

电机采用永磁同步电机和减速装置相结合,永磁同步电机可以在本身速度较低的情况下得到很大的扭矩,功耗较小,并且永磁同步电机本身工作也十分稳定。电机的具体参数见表1[4]。

表1 永磁同步电机参数

3.4 控制系统设计

自动张紧装置最主要的就是控制系统,其中PLC 作为主要核心器件,主要负责对控制信号、张力大小检测信号以及其他各类信号的接收工作,将这些信号收集起来并进行相应的处理运算之后,发出具体的操作指令,完成张紧装置自动化控制。选用S7-300 型号的PLC 控制器件,它本身的运算能力强,各模块分明,指令清晰丰富,应用范围广,并且拥有多个接口,适合张紧装置的设计[5]。

整个张紧装置根据具体的功能确定输入和输出信号的个数,系统本身的输入信号包括有装置供电信号、主控板的控制信号、制动装置的损耗信号以及张力检测装置的张力信号。输出信号包括制动装置的启停信号、永磁同步电机的启停信号以及故障检测信号。这些信号促成了整个张紧装置的正常运转。

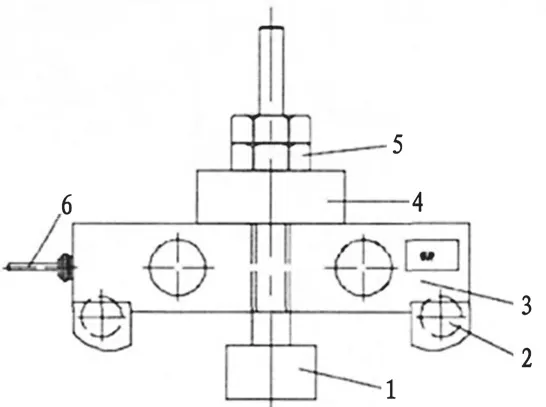

3.5 张力感应装置设计

在带式输送机运行期间,自动张紧装置主要通过张力感应装置来检测输送机张力的大小,进而做出其他控制操作。张力感应装置作为自动张紧装置的信号输入信号,它的灵敏程度决定了整个自动张紧装置的稳定性和可靠性。

张力感应装置的主要检测能力依赖装置本身所带有的张力传感器,这是一种专门测量绳类物品张力大小的传感器,可以将感应到的张力数据转换为电信号传输回去[6]。为保证张紧装置的准确性,此次设计采用高精度的张力传感器,结构如图4 所示。它的结构简单,易于拆卸,操作简便,而且使用寿命较长。设备本身采用弹性良好的材料,使得张力信号与外加的压力大小可以呈现一个线性关系。钢丝绳穿过设备上的螺栓口进行固定,钢丝绳受到来自小车的作用力之后,设备本身的传感器内部敏感栅发生相应的形变,之后通过对应的测量器件将张力检测出来,并转换为相应的电信号输送给控制系统。该张力传感器的具体参数见表2。

表2 张力传感器参数

图4 高精度张力传感器结构图

4 自动张紧装置工作原理

自动张紧装置使用PLC 控制器作为控制结构,主要的感应部件为张力感应装置,永磁同步电机以装置联轴器为中介,张紧装置线圈连接在一起[7]。线圈上面缠绕着钢丝绳,钢丝绳通过滑轮连接移动小车,以此调节张紧力,从而维持输送带的稳定。整个装置的工作原理如图5。

图5 自动张紧装置工作原理图

整个装置的工作过程有三个阶段。

带式输送机在启动状态下,张紧装置不再制动,这时候永磁同步电机开始工作,张紧装置的线圈开始动作,将输送带张紧,然后通过张力感应装置对现在输送机的状态进行感应;当发现输送带的张力达到指定数值之后,张紧装置整体停止工作,接下来带式输送机开始工作;在发现带式输送机运行到指定的状态后,张紧装置开始减小张力,使输送机开始正常工作。

在带式输送机正常工作的情况下,张力检测装置一直处于工作状态,时刻检测输送机的张力大小,并且与系统内部设置的数值进行比较;当检测到的数值大于设定值后,电机开始工作,张紧输送带,直至数值恢复到设定值范围;当检测数值小于设定值之后,电机开始放松输送带,将数值变到设定值附近;在张力达到设定值之后,电机停止工作,输送带保持正常运行。

在带式输送机要停止时,张紧装置开始启用制动器,将输送带张力降低到可以实现停车的状态。最后在带式输送机停止之后,张紧装置可以等待一会儿之后再停机,这样可以保证输送机停机之后输送带松垮的部分可以得到有效张紧,防止输送带发生破裂的现象。

5 实际应用

为验证该自动张紧装置的稳定性,将其运用到带式输送机上进行实验,结果如图6。

图6 自动张紧装置张紧力曲线

从图6 可以看出,在装置启动瞬间,因为电机刚开始启动,输送带的张力大于张紧装置提供的张紧力,所以张紧力降低。2 s 之后,张紧装置提供给输送带张紧力,又由于输送带本身的原因,张紧力在6~12 s 之间出现了轻微的波动现象。19 s 之后,输送机张紧力达到预先设定好的数值,之后3 s 之内制动装置开始调整机器直至稳定。在140 s 左右输送机开始运行,后2 s 张紧装置开始工作,使得张紧力开始变小。经过13 s 之后,张紧力达到输送机正常运行时所需要的大小,之后一直保持稳定。

6 结论

(1)自动张紧装置的使用,节省了很多的人力、物力以及财力,并且调整输送机张紧力的过程也十分平稳,对带式输送机造成的冲击力也小,有效避免了张紧装置对输送机的损害。

(2)自动张紧装置运行后20 s 之内可以将带式输送机的张力调整好,在15 s 之内保证输送机可以正常运行并趋于稳定,可以看出整套装置可以实时调整张力大小并且响应速度很快。