百良旭升煤矿515 皮带巷支护方案优化研究

2023-03-07张鹏

张 鹏

(陕西陕煤澄合矿业有限公司,陕西 渭南 714000)

巷道安全是煤矿安全生产的关键,巷道是否满足安全生产取决于多个因素,其中最主要的是矿区的地质条件、合理的支护设计、施工质量、矿压监测等[1-3]。基于此,以澄合矿区白良旭升煤矿515 工作面皮带巷为研究对象,针对该巷变形量大、锚杆断裂等支护失效问题进行具体分析,并提出支护优化方案,以期有效解决矿井复杂地质条件下巷道支护难题。

1 工作面概况

515 工作面皮带巷主要用于515 工作面进风(行人)及运煤,设计长度675 m,已掘进213 m,沿5#煤顶板掘进,为实煤体掘进巷道,不受采动影响,埋深500 m 左右。该区域煤层厚度4.3~6.6 m,平均厚5.0 m,煤层倾角2°~6°,平均4°,为近水平煤层。5#煤层直接顶为细粒砂岩,均厚3 m,岩体强度平均值为48.68 MPa,细粒砂岩上部为K4 灰岩,均厚6 m,强度平均值为56.36 MPa;5#煤层底板以石英质粉细粒砂岩为主。515 皮带巷为矩形断面,正常支护方式为锚网索,巷宽4.8 m,巷高3.6 m,掘进断面17.28 m2,净断面15.84 m2;遇特殊地质构造时,变更为三心拱形,支护方式为锚网索+U 型棚,巷宽5.2 m,巷高3.6 m,掘进断面14.92 m2,净断面13.86 m2。巷道布置如图1。

图1 515 皮带巷布置图

2 存在的支护问题与原因分析

2.1 原支护形式与支护参数

(1)锚网索支护

515 皮带巷原设计正常支护方式为锚网索,采用HRB500 左旋无纵筋高强螺纹钢锚杆,杆体直径20 mm,锚杆长度2.4 m,托板规格为150 mm×150 mm×8 mm 拱形铁托板,同时配合300 mm×265 mm×2.5 mm 型W 钢护板使用。锚杆锚固方式为加长锚固,锚固剂型号为MSZ2360 型树脂锚固剂,每根锚杆使用2 支锚固剂。锚杆间排距为700 mm×800 mm。锚杆螺母扭矩不小于260 N·m;锚索规格:Ф18.9 mm、1×7 股钢绞线,长度8300 mm,300 mm×300 mm×12 mm 配套金属托盘。锚索锚固方式为加长锚固,使用4 支MSZ2360 型树脂锚固剂锚固。锚索间距1.4 m,排距1.6 m,每排4 根。顶板金属网:采用10#镀锌铁丝编织成的铁丝网,网孔规格为50 mm×50 mm,铁丝网规格为900 mm×5400 mm。锚网索支护断面如图2。

图2 515 皮带巷锚网索支护断面图(mm)

(2)架棚支护

515 皮带巷遇特殊地质构造时,变更为三心拱形,采用架棚配合锚网索支护。金属棚使用29U型钢加工而成,棚距800 mm,架间连锁方式采用拉杆(长674 mm,每架3 根)。刹顶木采用规格为Φ140 mm×1200 mm 的半圆木,材质杂木。锚杆间排距800 mm×800 mm,锚索间排距1600 mm×1600 mm,每排5 根,其他支护参数同原锚网索支护参数一致。支护断面如图3。

图3 515 皮带巷锚网索+U 型棚支护断面图(mm)

2.2 出现的支护问题与原因分析

515 工作面皮带巷掘进213 m 后,根据采掘接替安排,暂停掘进6 个月,期间巷道密闭,6 个月后打开巷道,发现采用锚网索支护的巷道围岩变形量较大,顶板最大下沉量达210 mm,帮部最大位移量320 mm。此外,巷道出现多处锚杆断裂。经初步分析,造成巷道围岩变形量大的主要原因为锚网索支护失效,具体原因分析如下:

(1)锚杆配件不合理导致受力不均。通过检查现场断裂锚杆,发现断裂位置均为锚杆外端托盘处。根据该断口分析,属剪切断裂。为此,通过对原支护所用的锚杆托盘进行查看及检测,发现托盘实测厚度为7 mm,拱高29 mm,且无调心球窝。此类型托盘在遇到巷道表面不平或锚杆角度过大的情况下,螺母与垫片不能平行紧贴,导致杆体受力不均匀。同时,因托盘无调心作用,锚杆受力不均匀,锚杆螺纹段出现剪切断裂。

(2)锚杆预紧力偏低。锚杆预紧力设计的原则是控制围岩不出现明显的离层、滑动与拉应力区。当预紧力偏低时,则不能很好地控制围岩变形。因此,必须选择合适的锚杆预紧力值,以实现对围岩离层和滑动的有效控制。原支护螺母预紧力为260 N·m,且通过现场查看,螺母与锚杆托盘间无减磨垫片,则初步判定锚杆扭矩与锚杆预紧力转化效率低,从而导致锚杆预紧力低。

通过检测不同锚杆扭矩下得到的锚杆预紧力,检测出锚杆扭矩200 N·m 时,锚杆预紧力为24.1 kN;扭矩260 N·m 时,锚杆预紧力为36.4 kN;扭矩300 N·m 时,锚杆预紧力为42.8 kN。计算得出锚杆扭矩与锚杆预紧力的平均转化率为13.6%。锚杆预紧力要达到控制围岩变形的目的,应达到杆体屈服载荷标准值的30%~60%,而HRB500 螺纹钢Ф20 mm 的锚杆屈服载荷为157 kN,则预紧力范围应为47.1~94.2 kN。由此判定,原支护锚杆预紧力偏低,不能很好地控制围岩变形。

锚杆预紧力与锚杆扭矩成正比,锚杆预紧力、扭矩、螺纹规格及摩擦系数之间关系如式(1):

式中:f1为锚杆螺母与锚杆丝端间摩擦系数;f0为锚杆螺母与托盘或垫圈间摩擦系数;d2为锚杆丝端螺纹直径,mm;d0为垫圈内径,mm;D1为螺母与垫圈接触直径,mm;s为丝端螺纹间距,mm;s=nt;n为螺纹头数;t为螺距,mm;M为螺母预紧力矩,kN·m;P0为锚杆预紧力,kN。

若令:

则锚杆预紧力与螺母预紧力矩之间的关系可表示为:

可见,锚杆预紧力与螺母扭矩成正比,同时取决于系数k。影响k值大小的关键因素为:① 螺母与锚杆丝端的摩擦系数f1,f1越大,k值越小;②螺母与托盘或垫片间的摩擦系数f0,f0越小,k值越大;③ 锚杆直径,锚杆越粗,k值越小。因此,要提高锚杆力矩与锚杆预紧力的转化率,在锚杆材质不变情况下,需减少螺母与托盘间的摩擦系数,即增加减磨垫片,同时尽量选择直径较粗的锚杆。

3 支护优化方案

根据存在的支护问题及原因分析,将515 皮带巷支护方案优化如下:

(1)锚网支护形式及规格。锚杆采用HRB500左旋无纵筋高强螺纹钢锚杆,杆体直径增大至22 mm,锚杆长度仍为2.4 m,螺母采用高强扭矩螺母。顶板锚杆间距840 mm,排距800 mm,每排6根锚杆。采用一支MSK2335 锚固剂及一支MSZ2360 锚固剂加长锚固。采用拱型高强度托盘,钢材型号不低于Q235,规格为边长150 mm 的方形托盘,托盘厚度10 mm,螺母与托盘间配减阻尼龙垫圈和调心球垫。采用W 型钢梁作围岩护板,W 型钢梁厚度5 mm,宽度280 mm,长度2.4~4.5 m。采用8#铁丝编织的菱形网护顶,网格为50 mm×50 mm,规格为4800 mm×900 mm,网搭接长度不得小于2 个网孔,并采用14#铁丝联网,联网采用双排扣“三花”联网,联网间距不得大于3 个网孔。锚杆螺母扭矩不得不低于450 N·m。

(2)锚索形式和规格。锚索采用直径21.8 mm、1×19 股的1860 高强度预应力钢绞线,长度8.3 m,采用3 支树脂锚固剂锚固,一支MSK2335锚固剂在前,两支MSZ2360 树脂锚固剂在后。锚索托盘采用边长为300 mm 的高强度拱形可调心方形托盘,托盘厚度14 mm,托盘拱高60 mm。锚索布置为每排3 根布置,排距1600 mm。中间锚索安装在巷道中线,两边锚索距离中间锚索1500 mm,间距1500 mm。锚索初始张拉力不得小于250 kN。

4 优化后效果分析

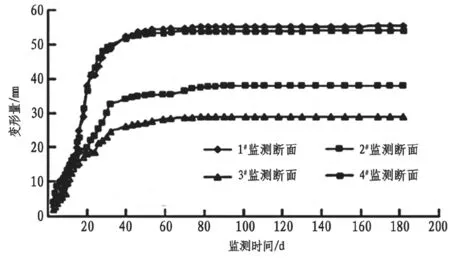

在优化支护后的巷道内每隔50 m 设一个矿压监测站,共设4 个监测断面,每隔7 d 观测一次围岩变形量。待所有测站围岩变形量趋于稳定后,将各测站围岩变形量数据绘制变形曲线图如图4。

图4 巷道围岩变形曲线图

根据图4 可知,支护形式优化后,前35 d 内围岩变形速率较高,35 d 后围岩变形量趋于稳定,1#、2#断面处变形量最大,最大变形量54 mm,且已处于稳定状态,其他几个观测点最大变形量均在37 mm 以下。根据该观测结果可知,优化支护后,围岩变形量均处于轻微变形状态,且后期已处于稳定状态。同时,根据现场观察,未发现有变形量大、锚杆断裂等支护失效情况,表明优化后的锚网索支护能够有效控制围岩变形。

5 结论

(1)锚杆预紧力偏低时,不能很好地控制围岩变形,必须选择合适的锚杆预紧力值,以实现对围岩离层和滑动的有效控制。

(2)提高锚杆预紧力,可通过增大锚杆扭矩、锚杆直径以及增加减磨垫片等措施,以提高锚杆扭矩与锚杆预紧力之间的转化率。

(3)通过增加锚杆托盘调心球垫,可避免巷道表面不平或锚杆角度过大的情况下杆体受力不均导致的锚杆剪切断裂现象。

(4)通过分析515 皮带巷存在的支护问题及具体原因,采取针对性优化支护方案,围岩变形稳定后最大变形量仅54 mm,围岩变形量得到有效控制。