4107 回风顺槽掘锚一体机快速掘进技术工艺研究及应用

2023-03-07陈泽年王树明

陈泽年 王树明 张 鹏

(陕西彬长文家坡矿业有限公司,陕西 彬州 713500)

煤矿掘、支相互影响问题普遍存在,近年来我国开发了集割煤、锚护与运输一体的快速掘进装备,有效解决了人工支护强度大、速度慢的问题,实现了掘、锚平行作业,提高了单进效率。文家坡矿业有限公司采掘接替紧张,原回采巷道采用打眼放炮掘进支护方式效率低,本文以4107 回风顺槽掘进工作面为例,提出掘锚一体机截割、支护及运输平行作业工艺及方案[1-6]。

1 工程背景

4107 回风顺槽设计长度2881 m,平均埋深700 m,东临4106 运输顺槽、南靠41 盘区一号辅助运输大巷,西抵4107 工作面,北至4107 工作面切眼,巷道位置关系如图1。

图1 巷道位置关系图

4107 回风顺槽为全煤巷道,平均煤厚9.8 m,煤层顶板以细粒砂岩、泥岩为主,底板以铝质砂岩、泥岩为主,煤层顶底板情况见表1。巷道由南向北整体为下山掘进,掘进时沿煤层底板掘进,留设0.5~0.8 m 厚底煤。巷道断面形状为矩形,宽度为5800 mm,高度为3850 mm,为典型的深井大断面回采巷道,支护形式采用锚网索联合支护。

表1 煤层顶底板情况表

2 掘锚一体机设备

4107 回风顺槽掘锚一体快速掘进设备由EJM340/4-2H 掘锚一体机、MZHB6-1200/20 锚杆转载机和DZD100/100/40 煤矿用带式转载机三部分组成。其中掘锚机集成有截割、锚护和运输系统,截割滚筒直径为1100 mm,长度为5800 mm,滚筒行程为1000 mm,机载锚护系统装备有4 台顶钻和2台帮钻,运输系统运输能力为1000 t/h;锚杆转载机可实现锚护和运输平行作业,运输能力与掘锚机相匹配;带式转载机采用液压式迈步自移系统,机长30 m,有效搭接行程为25 m,有效避免了频繁拉机位给生产造成的影响。

3 掘锚作业程序

3.1 掘锚机割煤工艺

掘锚机割煤采用全断面一次成巷技术,截割后巷道帮直顶平,煤壁完整性好,具体截割流程如下:

(1)抬刀:掘锚机升起临时支撑架,将滚筒抬至巷道顶部;

(2)进刀:启动截割,伸出截割伸缩油缸,将截割滚筒向前切入煤体800 mm,顶部掏槽;

(3)割煤:将滚筒由上向下切入煤体;

(4)拾刀:当截割滚筒割到巷道设计高度时,掘锚机截割部下落至底板向后缩800 mm 左右,开始清理浮煤及卧底,使巷道底板平整。

与传统的综合机械化掘进相比,掘、锚、运平行作业可有效解决掘、支失调问题,缩短巷道控顶、控帮时间,起到及时、主动支护围岩的作用。

3.2 快掘设备支护工艺

3.2.1 支护参数

4107 回顺采用锚网索联合支护技术,支护断面如图2,支护参数具体如下:

图2 支护断面图(mm)

(1)顶板支护。采用HRB500 左旋无纵筋螺纹钢锚杆,规格为Φ22 mm×2500 mm,每根锚杆使用MSZ23/60 型和MSK23/35 型树脂锚固剂各1卷,锚固力不小于190 kN,扭矩不小于240 N·m,锚杆间排距为700 mm×800 mm。

顶板锚索采用Φ21.8 mm×7100 mm 钢铰线,延伸率大于5%,间排距1200 mm×800 mm,呈5-4-5 布置。每根锚索使用3 卷MSZ23/60 型和1 卷MSK23/35 型树脂锚固剂,锚固力不低于300 kN,预紧力不低于210 kN。

(2)帮部支护。锚杆采用HRB500 左旋无纵筋螺纹钢锚杆,规格为Φ22 mm×2500 mm,每根锚杆使用MSZ23/60 型和MSK23/35 型树脂锚固剂各1 卷,锚固力不小于190 kN,扭矩不小于240 N·m,锚杆间排距为800 mm×800 mm。

3.2.2 支护工艺

按巷道掘进方向,顶部锚杆从左至右编号依次为1#~8#,帮部锚杆由上向下依次编号为1#~5#;顶部锚索“5-4-5”布置,其中每排5 根从左至右依次编号为1#~5#,每排4 根从左至右依次编号为6#~9#。锚杆、锚索编号如图3。

图3 锚杆(索)编号示意图(mm)

4107 回顺采用EJM340/4-2H 掘锚一体机、MZHB6-1200/20 锚杆转载机联合支护顶板,支护共分两步:

第一步:采用掘锚一体机支护顶部编号为1#、2#、3#、6#、7#、8#锚杆,支护两帮编号为1#、2#、3#锚杆,同时迈步支护编号为1#、5#(7#、8#)锚索。掘锚一体机一个循环共支护2 根锚索、12 根锚杆。

第二步:采用锚杆转载机滞后支护顶部编号4#、5#锚杆及顶部编号2#、3#、4#(或7#、8#)锚索,同时支护两帮编号4#、5#锚杆。顶部2 根锚杆及锚索滞后支护距离10 m,帮部底角2 根锚杆滞后支护距离15 m。

4 工程应用

(1)掘锚一体快速掘进设备自投入使用至今,共掘进巷道2000 m,其中日进尺最高达15 m,月进尺最高达356 m,比传统综合机械化掘进相比速率提高了73%。锚杆、锚索支护效率与传统风动工具相比分别提高了66%、57%。锚杆(索)支护时间统计如图4。

图4 锚杆(索)支护时间统计

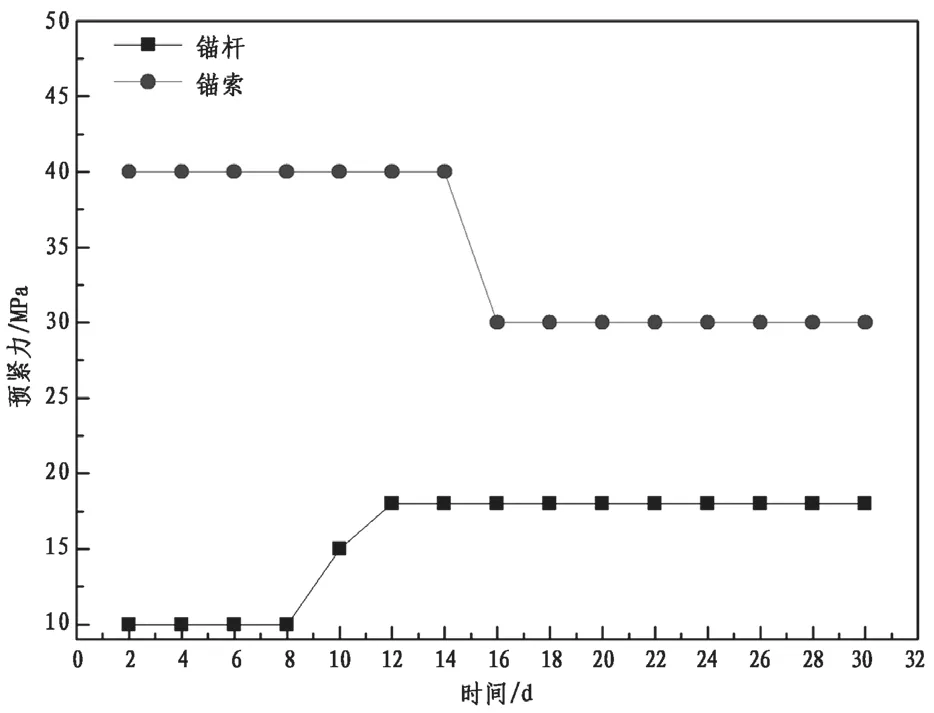

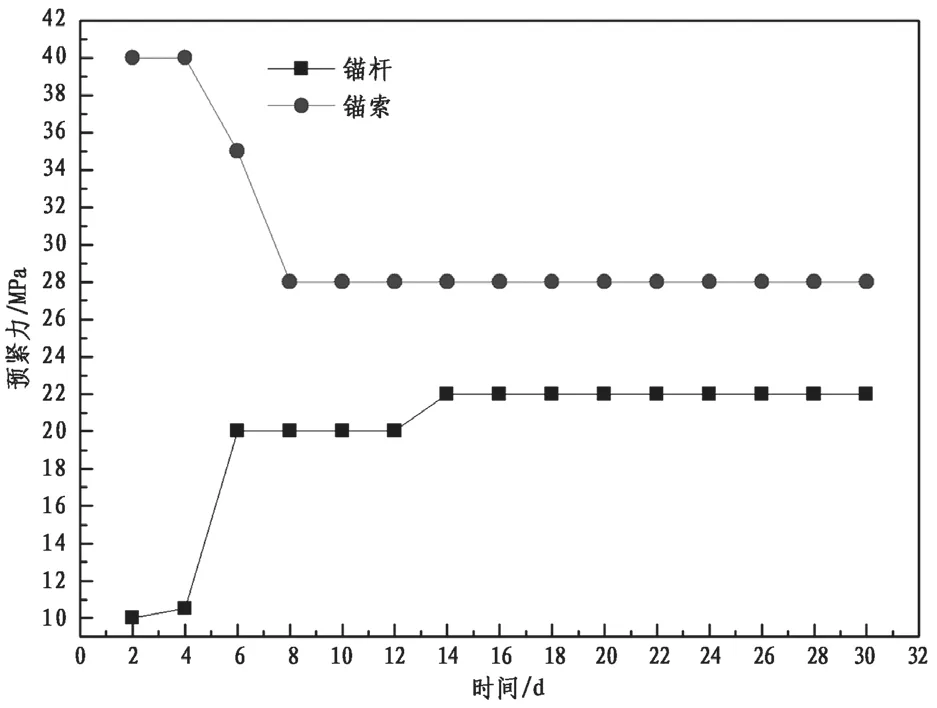

(2)在巷道内每隔30 m 设置一组锚杆(索)受力检测站,共设置8 组,每个测站进行为期一个月的观测,观测结果如图5 和图6(由于测站较多,本文只随机选取两个测站予以说明)。

由图5、图6 可以看出,给锚索施加40 MPa 的初始预紧力,经过10 d 左右,锚索受力下降,降至30 MPa 左右趋于稳定。锚杆施加10 MPa 预紧力,经过6 d 左右,锚杆受力显著增大,增大至约15~20 MPa逐渐趋于稳定,锚杆、锚索受力情况良好。

图5 3 号测站锚杆(索)受力检测

图6 6 号测站锚杆(索)受力检测

5 结语

掘锚一体快速掘进装备适合深井大断面回采巷道掘进需求,可显著提高掘进单进水平,减轻工人劳动强度,提高工时利用率。掘锚分离、平行作业,多臂钻机同时锚护作业,可实现掘锚匹配同步,有效解决掘、支比例失调问题。带式转载机上下搭接行程达25 m,采用“顶天立地”的迈步自移机构,缩短掘进辅助工时,减轻工人劳动强度。采用智能遥控远程操作,湿式割煤、打眼,安全性能得到有效提高,作业环境得到有效改善。