天津某污水处理厂城市污泥资源化制砖技术研究

2023-03-07徐鹏张竹慧赵瑞斌陈竞雄徐涵

徐鹏,张竹慧,赵瑞斌,陈竞雄,徐涵

(1.天津华北勘测设计院有限公司,天津 300181;2.西安理工大学高科学院,陕西 咸阳 713700;3.天津城建大学,天津 300384;4.中国市政工程华北设计研究总院有限公司,天津 300074;5.西安信达金属资源有限责任公司,陕西 西安 710000)

城市污泥具有含水率高、重金属及有机质含量高、气味臭等特点,如果随意堆放,易造成占用土地和二次污染环境等问题。污泥处置的方式主要有农用、卫生填埋、焚烧、制备建材等[1]。而城市污泥资源化制备焙烧砖也是污泥焚烧和制备建材的综合体现。赵伟[2]在污泥中掺入页岩或黏土等采用焙烧工艺资源化制备建筑砖。朱盛胜等[3]利用不同污泥与基坑土混合制备焙烧砖。王冰[4]利用污泥中掺杂粉煤灰、黄土等材料混合制备焙烧砖。牛存稳等[5]利用水泥凝固胶封存重金属离子形成不可逆沉淀的特点制备免烧建筑材料。

通过研究发现,不同原料和工艺制备砖体有各自的特点和不足。污泥处置方法的优选已是目前研究热点,从经济和技术可行性来说,采用焚烧法将城市污泥制备成建筑材料是城市污泥处置的一种重要手段。本文将城市污泥辅以黏土、粉煤灰、调节剂采用焙烧法制备污泥砖,以砖体抗压强度和重金属浸出毒性为主要指标,以试块完整性、烧失率为辅助指标,优选出污泥、黏土、粉煤灰、主调节剂、辅调节剂等的最优配比,采用湿法压制成型,经焙烧制成污泥砖,并对其物理力学性能进行测试,为天津城市污泥资源化处理处置提供思路。

1 试验

1.1 原材料

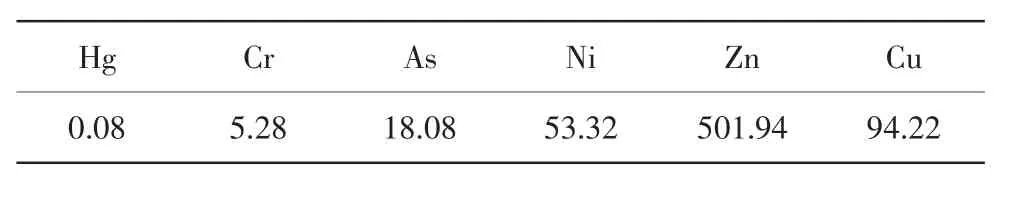

(1)城市污泥:取自天津市某污水处理厂,为市政、工业及淤泥的混合物,其含水率高达86.25%、有机质含量达56.34%、重金属含量高(见表1),且具有刺鼻臭味,pH值8.15、密度1.2 g/cm3,塑限0.95,虽然其有机质含量超过GB/T 25031—2010《城镇污水处理厂污泥处置 制砖用泥质》中规定的30%,但污泥中有机质含量高对制备污泥砖有利有弊。有利主要体现在砖坯在焙烧阶段,污泥中有机质的燃烧可节约大量能源,有机质氧化分解留下大量孔洞,使得污泥砖的孔隙率高,降低污泥墙砖的密度,使其变得轻质,保温效果好;其不利方面表现在污泥掺量不能太高,否则会影响砖体强度及完整性。

表1 城市污泥中的重金属含量 mg/kg

(2)调节剂:自主研发,并已申请专利[6],主要有主调节剂1(CaO含量98%)、主调节剂2(SiO2含量99%),其既可使重金属离子钝化、促进NOx生成、减少铬离子和硫酸根离子对环境的影响,也能在后期焙烧过程中形成晶格结构,提高砖体性能;辅调节剂由无水FeCl3(含量98%)构成,其既可与Cu、Mn离子形成挥发特性的氯化物,在高温条件下Fe2O3与Ni、Zn离子生成稳定化合物。调节剂的化学成分见表2~表4。

表2 主调节剂1的主要化学成分 %

表3 主调节剂2的主要化学成分 %

表4 辅调节剂(无水FeCl3)的主要化学成分 %

(3)黏土:取自某工程项目现场。

(4)粉煤灰:Ⅰ级。

1.2 污泥砖制备工艺

查阅相关文献和试验,为使混合料在水润和焙烧环境下更好地发生物化反应,城市污泥和黏土的粒径分别控制在0.5 mm和1.0 mm以内,将制砖混合料含水率控制在16%~22%,搅拌均匀陈化24 h后,利用自制模具[7]控制压力在0.8~1.2 kPa下压制成型,将成型试块放入电热鼓风干燥箱干燥后,再经快速升温箱式电炉焙烧295 min,焙烧过程的温度-时间曲线如图1所示。

图1 焙烧过程的温度-时间曲线

1.3 正交试验设计

选取污泥、黏土与粉煤灰掺量、主调节剂比例及辅调节剂掺量5个因素,考虑5个不同水平,正交试验因素水平如表5所示。

表5 正交试验因素水平

1.4 测试方法

(1)抗压强度:圆柱体试件直径75 mm,高度53 mm。用YAW2000D电液伺服压力试验机,按照GB/T 5101—2017《烧结普通砖》进行测试。

(2)烧失率:采用直径75.0 mm,高度53 mm的干燥圆柱体试块,用快速升温箱式电炉,按照GB/T 5101—2017进行测试。

(3)重金属浸出毒性:采用AA-1800火焰原子吸收光谱仪,按照GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》进行测试。

2 结果与讨论

2.1 正交试验结果与分析

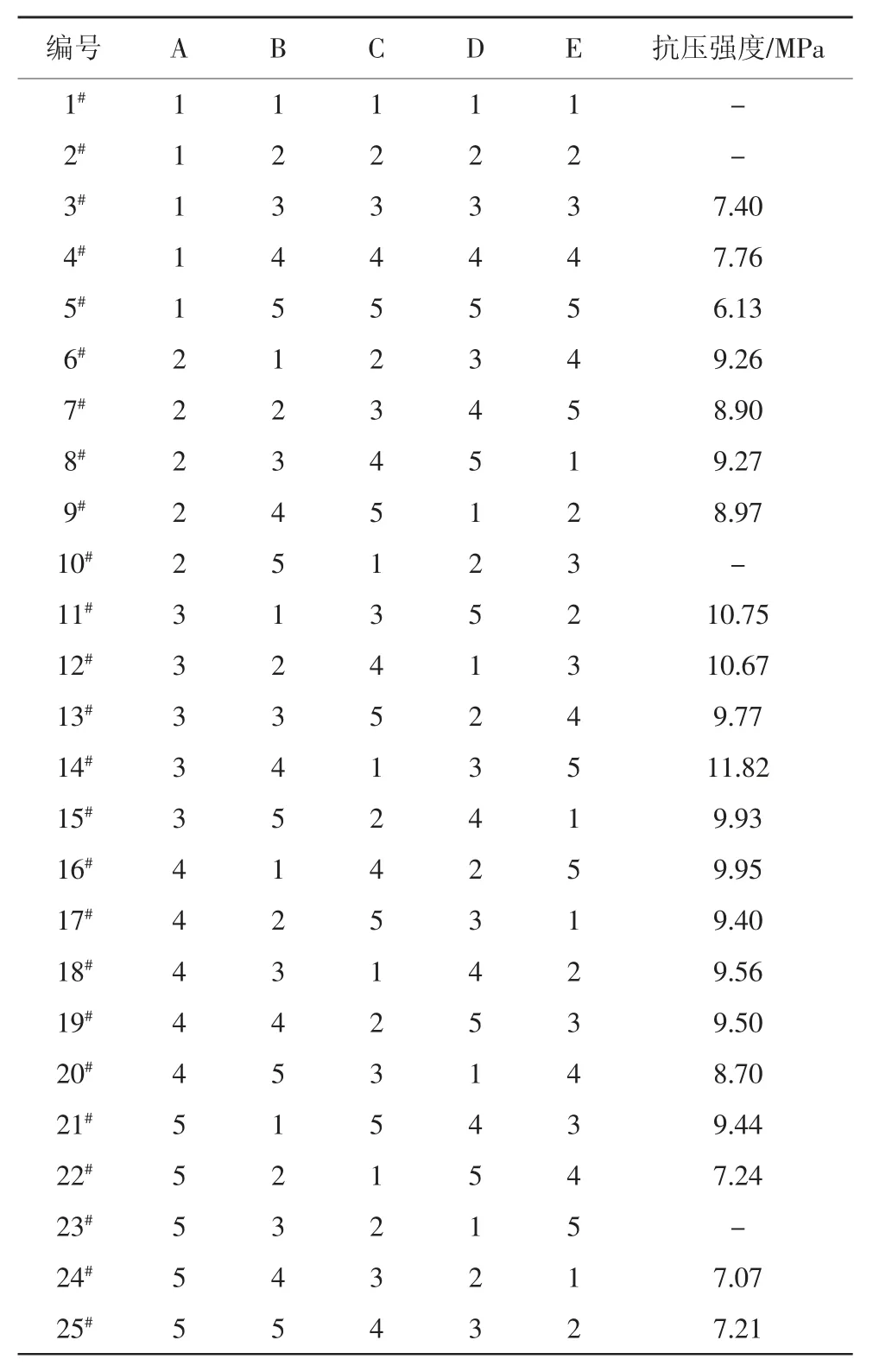

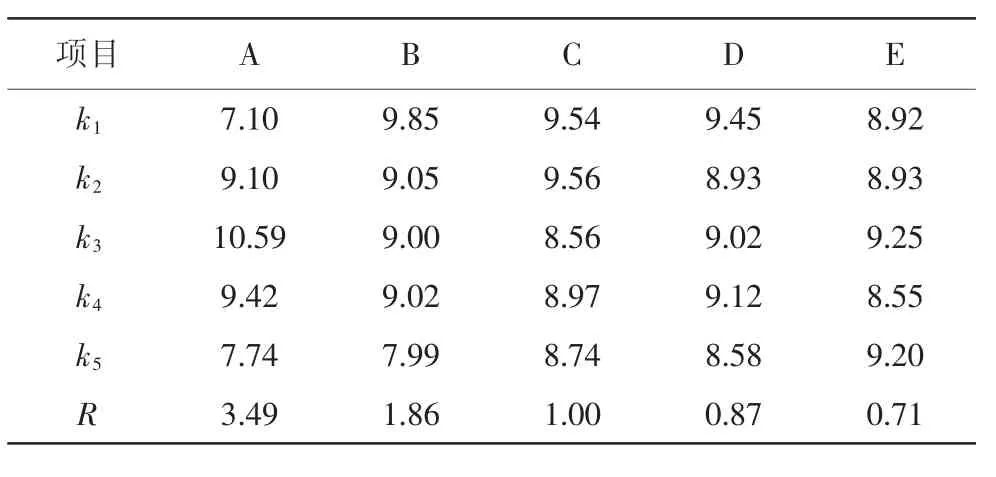

以每组3个试块抗压强度的平均值,重金属浸出量是否超限、样品完整性为指标,进行正交试验,正交试验设计及性能测试结果如表6所示,各组试样抗压强度均符合GB/T 5101—2017要求,重金属浸出量均符合GB 5085.3—2007,抗压强度极差分析如表7所示。

表6 正交试验设计及性能测试结果

表7 抗压强度极差分析

由表7可知,污泥砖原料最佳配比为A3B1C2D1E3。各因素对污泥砖抗压强度的影响顺序为A>B>C>D>E,其主要原因是污泥砖试块中的污泥和黏土加热200~400℃后开始收缩,当温度介于450~850℃时,黏土砖中的矿物质脱去结晶水,有机物成分开始氧化分解,在砖体内部形成孔隙,温度持续升高到900~950℃过程中,黏土及粉煤灰中的矿物成分之间开始反应生成熔融状物质,主要呈现为玻璃状液相。借助熔融物质表面张力的作用,使得其与未熔融的颗粒之间紧密结合。一方面,熔融状物质与未熔颗粒共同形成了砖体的主要强度;另一方面,熔融状物质填充了一部分的孔隙,使得砖体孔隙率下降,砖体体积收缩,砖体变得相对密实,强度也所之提高。根据反应过程砖体试块在烧结过程中主要发生以下化学反应:

此外,对比表6及表7还可以看出:

(1)除了个别试块在烧结中断裂外,各砖体的抗压强度均大于6 MPa。

(2)污泥掺量为10和50质量份时试块抗压强度较低。其主要是污泥掺量为10质量份的试块中,黏土含量相对较高,导致该部分试块内部密实,烧结过程中试块内部焙烧效果弱于其他组;而污泥掺量为50质量份的试块中,由污泥带入有机物含量高,导致在烧结过程中形成了大的孔洞,削弱了黏土等颗粒物质的骨架作用,导致其强度较低。污泥掺量为30质量份时,试块抗压强度较高,且最低抗压强度为9.77MPa,故选取污泥掺量为30质量份。

(3)粉煤灰掺量在15~20质量份时试块完整性较好。粉煤灰用量直接影响试块的粘聚性,适量的粉煤灰有助于试块成型,过量的粉煤灰易导致试块开裂。结合粉煤灰对污泥制砖中对强度、粘聚性等指标的影响程度,考虑在不显著影响试验结果的前提下,尽可能多地利用粉煤灰以降低黏土用量,达到节约土地资源的目的。故选取粉煤灰掺量为20质量份。

(4)主调节剂和辅调节剂对混合料陈化效果因其含量不同而不同,主要表现在混合料的可塑性和粘结性方面,通过大量的试验表明,混合料较强的可塑性不仅与含水率有关,而且与调节剂有很大关系;调节剂对污泥砖试块的焙烧结果也有影响,选择合理比例的调节剂能够有效提高试块烧结后表面的平整度及减少泛霜情况(见图2)。本试验选择主调节剂掺量为8%[m(CaO)∶m(SiO2)=2∶6],辅调节剂掺量为1.5%。

图2 焙烧前后的试样

通过分析各主要原材料对试块强度的影响,在满足强度、烧失率及环保的前提下,尽可能提高污泥利用率和降低资源的消耗,选择A3B4C4D3E2,即m(污泥)∶m(黏土)∶m(粉煤灰)=30∶40∶20,主调节剂、辅调节剂掺量为8%、1.5%,主调节剂中m(CaO)∶m(SiO2)=2∶6为最终配比进行试验。

2.2 污泥砖的基础性能

根据GB/T5101—2017、GB/T32981—2016《墙体材料当量导热系数测定方法》、GB 50574—2010《墙体材料应用统一技术规范》对最优配方的污泥砖试样进行体积收缩率、石灰爆裂、吸水率、密度、强度、烧失率、导热系数等物理力学性能进行测试,结果如表8所示。

表8 污泥砖的物理力学性能

由表8可见,污泥掺量为30%的污泥砖,质量烧失率、体积收缩率和泛霜等均符合GB/T 5101—2017要求。其中体积收缩率、质量烧失率和吸水率较大,是由于污泥中有机质氧化分解,留下大量微小孔隙,使得试样吸水率较大;硅化类物质在高温下形成熔融玻璃状物质,将污泥砖骨料利用表面张力紧密粘结在一起,导致其体积收缩率较高,牢固的粘结力和颗粒的骨架作用使得污泥砖有较高强度;砖体内部大量微小孔隙不但有助于改善砖体的保温隔热性能,还能减轻砖体质量。

2.3 毒性浸出试验

2.3.1 试验目的与方法

污泥作为含有大量重金属的特殊土体,将其制作成污泥砖时,需对污泥砖成品浸出毒性是否符合相应国家标准要求进行判别。根据GB 5085.3—2007要求,需要将污泥砖试样按GB/T 6682—2008《分析实验室用水规格和实验方法》和HJ 557—2010《固体废物 浸出毒性浸出方法 水平振荡法》进行处理。将处理后的试样溶液用火焰原子吸收光谱仪进行测试。

2.3.2 试验方案与结果

对污泥砖制备过程的7个不同阶段毒性浸出进行测试,不同阶段划分及试验结果分别如表9、表10所示。

表9 不同阶段的划分

表10 污泥砖不同阶段的浸出毒性

由表10可见,污泥砖重金属浸出毒性符合GB 5085.3—2007要求,重金属含量变化主要分为3个阶段,均与试块焙烧温度和时间有关。第一阶段(1~2阶段)总体上变化较为平稳,第二阶段(2~6阶段)处于下降状态,第三阶段(6~7阶段)下降速度趋于平缓状态。

第一阶段变化较平稳是因为污泥砖内部结构较密实,低温阶段主要产生的气体是CO2、伴随少量CO和CH4气体;当升温到350℃左右时,污泥中有机质的分解产生H2、C2H6、C2H4;当温度达到450℃左右时,C2H6、C2H4气体的含量最大[8],可见污泥砖试块在加热初期主要是有机质的分解和氧化反应。

第二阶段曲线中Zn、Cu、Ni元素含量在2~6阶段迅速下降;As元素含量在2~4阶段下降速度较缓慢,而4~5阶段下降迅速;Hg、Cr元素含量均在4~5阶段下降较快。

第三阶段曲线中Hg、Cr、As、Ni、Zn、Cu元素含量在6~7阶段均下降趋于平缓。

其主要原因:重金属元素的稳定化和钝化主要发生在第二阶段和第三阶段,在该高温焙烧过程中,还原性气体有助于重金属Cr、Cu、Ni等元素在烧制过程中被固溶[9],污泥中的重金属元素会取代方石英等硅酸盐结构中的Ca2+、Al3+而被固溶在硅酸盐网状结构中。在试块冷却后,污泥中的重金属离子会以晶格离子或者间隙离子的形式被牢固地束缚在硅酸盐晶体中,重金属离子浸出晶格的阻力增大,有效控制污泥砖在工程应用中重金属浸出的风险。其反应方程式如下:

式中:M——重金属元素;x、y——取正整数。

3 结论

(1)通过城市污泥制砖正交试验,以焙烧后污泥砖抗压强度和毒性浸出是否超限为指标,确定了m(污泥)∶m(黏土)∶m(粉煤灰)=30∶40∶20,主调节剂、辅调节剂掺量为8%、1.5%,主调节剂中m(CaO)∶m(SiO2)=2∶6为污泥砖最优配方,按此制备的污泥砖抗压强度达10.5 MPa,质量烧失率为16.5%,砖体表面有轻微泛霜现象,导热系数为0.24 W/(m·K)。

(2)污泥砖的浸出毒性均符合GB 5085.3—2007要求,As和Ni元素浸出量远低于GB 5085.3—2007要求的限值(5 mg/L);污泥砖焙烧过程中形成莫来石、方石英和铝铁等氧化物,重金属离子会以晶格离子或者间隙离子的形式被牢固地束缚在硅酸盐氧化物晶体中,有效地控制了污泥砖的毒性浸出风险。

(3)利用污水处理厂处理的城市污泥制备污泥砖具有一定的应用前景,且生产污泥砖对燃料消耗较低,有利于节约资源和保护环境,也能够缓解城市污水厂污泥处置压力。