天然火山灰质凝灰岩掺合料物化性能及火山灰活性特征研究

2023-03-07蒋理李杨李家正林育强

蒋理,李杨,李家正,林育强

(1.华电西藏能源有限公司大古水电分公司,四川 成都 856200;2.长江水利委员会长江科学院 材料与结构研究所,湖北 武汉 430010)

西部地区是我国重要的水电能源基地,但水电工程建设普遍面临掺合料短缺问题[1]。掺合料外购不仅增加了工程投资,长距离运输也难以保障施工进度。因此,开发当地储量丰富的天然火山灰质材料作为混凝土掺合料具有广阔前景。

青藏高原地区火山灰资源丰富,常见的天然火山灰质材料主要有凝灰岩、浮石、沸石和硅藻土等[2],其中凝灰岩火山灰活性引起广泛关注,不少学者围绕凝灰岩的水化促凝机理、凝灰岩与粉煤灰的配伍效应、掺凝灰岩混凝土的多尺度性能开展了大量研究[3-6],但研究结论稍有差异。李响等[7]认为,凝灰岩和粉煤灰对混凝土绝热温升、自生体积变形的影响规律相近。Peng等[8]指出,凝灰岩较粉煤灰更有利于提高混凝土抗裂能力和体积稳定性。但Zhang等[4]发现,凝灰岩需水量高于粉煤灰,并且不利于改善混凝土工作性。由此可见,凝灰岩作为掺合料规模化应用,还需要进一步丰富研究成果。

目前,胶材体系的多元化、复合化已成为混凝土性能提升与调控的重要途径,而掌握掺合料的物化性能与活性特征是前提。本文借助岩相分析、X射线荧光分析(XRF)、X射线衍射分析(XRD)和扫描电子显微镜(SEM)等手段,研究了凝灰岩的矿物组成、化学成分和微观形貌,分析了掺量和龄期对凝灰岩活性的影响,并对凝灰岩掺合料的应用提出建议。

1 试验

1.1 原材料

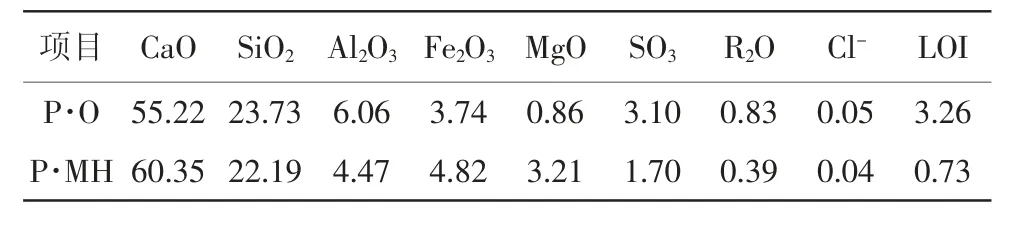

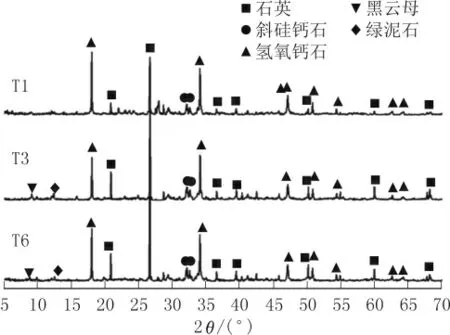

(1)水泥:山南市华新水泥有限公司产P·O42.5普通硅酸盐水泥和P·MH 42.5中热硅酸盐水泥,水泥的主要化学成分如表1所示,物理力学性能如表2所示。

表1 水泥的主要化学成分 %

表2 水泥的物理力学性能

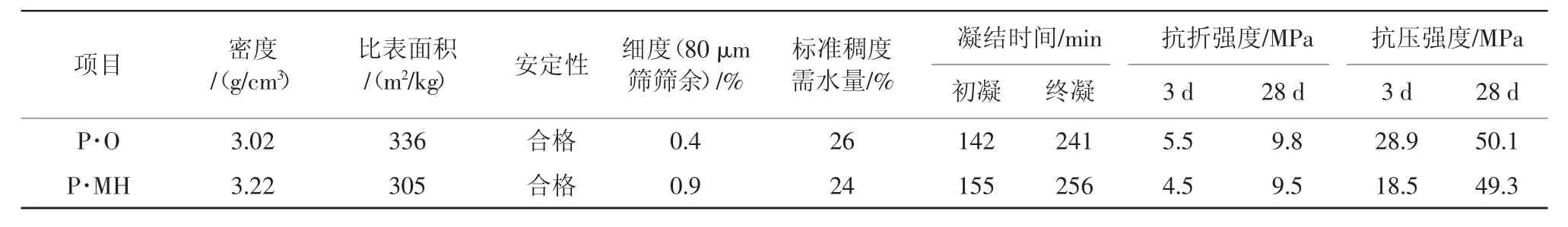

(2)凝灰岩:产自西藏地区。凝灰岩块石经开采、破碎和筛选后,借助实验室小型骨料生产系统和球磨机进行加工。控制球磨机料球比为1∶1.8,转速为120r/min,球磨时间为120min,6种凝灰岩的物理性能如表3所示。

表3 凝灰岩样品的物理性能

由表3可知,各凝灰岩样品的密度相差不大,在2.6~2.8 g/cm3内;但需水量比普遍在106%~109%,说明凝灰岩不具有减水能力,掺入后将增大混凝土的用水量[9]。

(3)砂:厦门艾思欧公司产ISO标准砂。

1.2 试验方法

使用德国Leica公司生产的DM4500P型偏光显微镜对各样品的母岩岩性进行鉴定,并利用Advance D8型X射线衍射仪对凝灰岩矿物组成进行分析,控制管电流为30mA,扫描速度为2°/min,步长为0.01°。同时,借助AXS S4 Pioneer型X射线荧光光谱仪对凝灰岩主要氧化物含量进行测试,并使用美国FEI公司生产的SRION TMP型扫描电子显微镜(FE-SEM)对样品的颗粒形貌进行观察,控制电压为20 kV。

采用活性指数表征凝灰岩的火山灰活性。砂浆水胶比为0.5、胶砂比为1∶3、凝灰岩等质量取代30%水泥,砂浆抗压强度试件尺寸为40mm×40mm×160mm。试件在标准环境下成型,带模养护24 h后拆模并移入养护室,分别养护至7、14、28、56、90d龄期后进行抗压强度测试,计算不同龄期凝灰岩的活性指数。

砂浆试验控制砂浆的水胶比为0.5,胶砂比为1∶3,凝灰岩使用内掺法等质量取代水泥,掺量分别为10%、20%、30%和40%。采用字母和数字的形式进行编号,如T1M10表示凝灰岩样品编号为T1,掺量为10%,未掺凝灰岩对比组用CM00表示。

2 结果与讨论

2.1 凝灰岩的物化性能

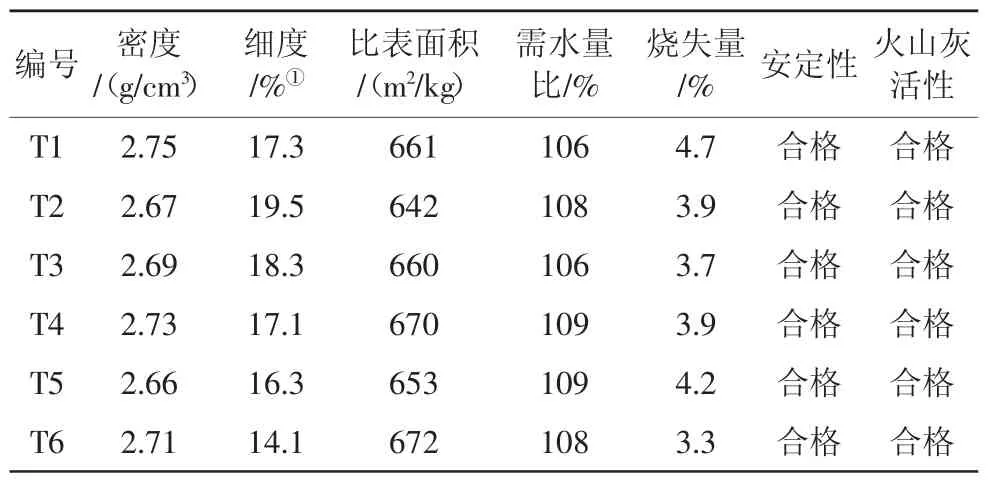

试验选择T1、T3和T6样品进行岩相鉴定,凝灰岩矿物组成的岩相法分析结果如表4所示,XRD图谱如图1所示。

表4 凝灰岩矿物组成的岩相法分析结果

从表4可以看出,各凝灰岩样品矿物主要由石英、云母、钾长石、磁铁矿、绿泥石、火山灰碎屑和玻璃质等矿物组成,符合火山灰材料的典型特点。木士春等[10-11]指出,凝灰岩主要由岩屑、晶屑、玻屑、角砾和火山灰组成,并含有少量或微量的石英、云母、长石和黏土等,同时还可伴生有沸石、蒙脱石、伊利石和高岭石等蚀变矿物。这与本次岩相鉴定的结果一致。

图1 凝灰岩的XRD图谱

由图1可知,凝灰岩的主要出峰相为石英、斜硅钙石、黑云母、绿泥石和氢氧钙石,这与岩相法的分析结果一致。同时,XRD图谱中未见明显的馒头峰、弥散峰等形式的信号峰出现,表明非结晶相、无定型相或玻璃体的含量极少,这可能与长期风化作用导致玻璃质已经脱玻化有关。实际上,石英和云母是化学性质比较稳定的矿物[12],在水泥基材料中参与二次水化的能力较差,这可能对凝灰岩的火山灰活性造成影响。

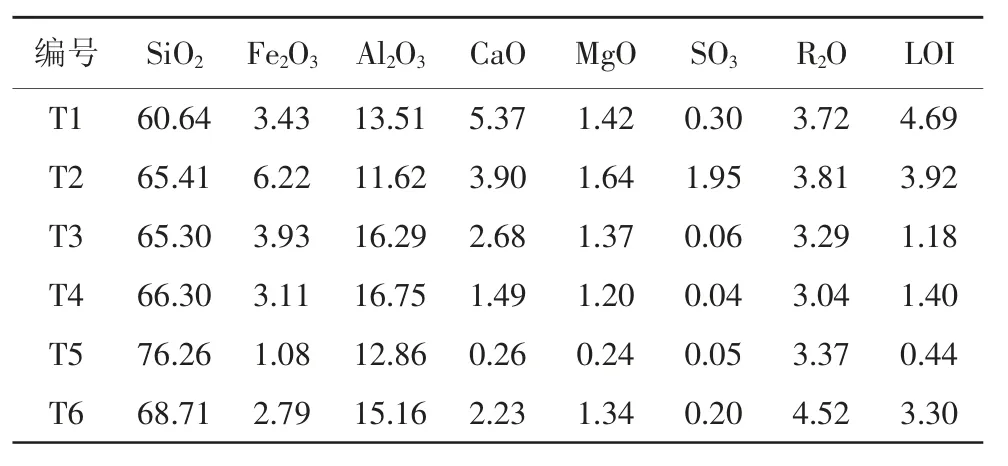

T1~T6凝灰岩的主要化学成分如表5所示。

表5 凝灰岩的主要化学成分 %

由表5可知,凝灰岩中含有SiO2、Al2O3、Fe2O3、CaO、MgO、SO3等成分,各试验组中SiO2的含量均超过60%,而SiO2、Al2O3和Fe2O3总含量均超过70%,T5样品三者总含量最高,为90.20%,而T1样品三者总含量最低,为77.58%。同时,凝灰岩的碱含量较高,为3.04%~4.52%,T6样品的碱含量最高,达4.52%,远高于水泥和粉煤灰[6]。但目前缺少关于凝灰岩中碱溶出性能的研究,而凝灰岩碱含量对混凝土性能的影响也鲜有报道。因此,在碱活性骨料情况下应用凝灰岩作为掺合料时,需特别注意凝灰岩碱含量的问题。

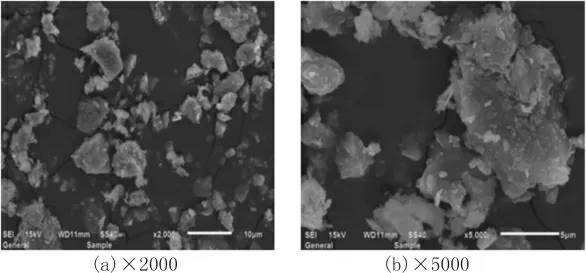

图2是T1凝灰岩颗粒的SEM照片。

图2 凝灰岩颗粒的SEM照片

从图2可以看出,凝灰岩颗粒呈不规则的破碎状,符合球形磨的一般规律。大粒径凝灰岩颗粒的表面吸附有小粒径的碎屑,表明凝灰岩可能具有一定的团聚效应,这可能是凝灰岩需水量较高的原因。冯蕾等[13]研究证实凝灰岩对聚羧酸减水剂(PCA)有吸附效应,可导致拌合物中有效减水剂含量减少。

凝灰岩的吸附效应可能与沸石结构和层状特性有关[14-15]。同时,矿物相分析表明,凝灰岩中可能含有黏土矿物和泥质矿物,如T4和T6样品。黏土常含有蒙脱石、伊利石、高岭石等矿物[16],这些都会对凝灰岩的吸附效应造成影响,从而导致掺凝灰岩的混凝土中外加剂的作用效果降低。

火山灰材料的活性一方面与SiO2、Fe2O3和Al2O3等物质的含量有关,另一方面也与这些物质的化学状态、结晶程度、玻璃体含量、非晶相物质含量等因素有关。常用的粉煤灰、硅灰、矿渣等掺合料都含有较多的玻璃体和非晶相物质,相应火山灰活性也较高。凝灰岩虽具有“高硅、富铝、丰碱、贫铁”的特点[10],但玻璃体、无定型相的含量较少,并且大量的SiO2可能以石英、云母的形式出现,导致火山灰活性受到影响。

凝灰岩中矿物主要是低温型硅铝质材料,基质主要为火山尘,由晶屑、岩屑和玻屑组成。喻乐华等[17]指出,火山尘脱玻化现象会降低凝灰岩的火山灰活性,并且角砾状岩屑含量的增多会降低玻璃质比例。这说明凝灰岩火山灰活性的影响因素与粉煤灰、矿渣等掺合料不同。因此,本文进一步针对凝灰岩的火山灰活性特点进行试验。

2.2 火山灰的活性特点

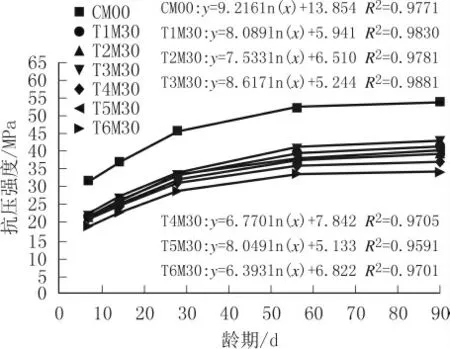

不同养护龄期掺凝灰岩砂浆的抗压强度如图3所示,凝灰岩掺量均为30%。

图3 不同养护龄期掺凝灰岩砂浆的抗压强度

由图3可以看出:(1)各试验组抗压强度均随养护龄期的延长而提高,28 d龄期之前的提高幅度较大,56 d龄期之后提高速率变缓;各试验组砂浆抗压强度和养护龄期之间呈较好的对数函数关系,相关系数均在0.9以上,说明凝灰岩等质量取代30%水泥后对砂浆抗压强度的增长特性没有影响。

(2)相同配合比和养护龄期情况下,掺不同凝灰岩砂浆的7 d抗压强度相差较小,且均低于对比组,如CM00对比组7 d抗压强度为31.9 MPa,T4M30试验组为20.4 MPa,说明凝灰岩对水泥基材料早期强度的改善能力不足,这与粉煤灰、矿渣等常用掺合料的活性特征相同。

胶凝材料水化是水泥基材料凝结硬化与强度增长的动力。掺合料等质量取代水泥后,体系中水泥的绝对质量减少,实际水灰比增大,孔隙溶液中离子的浓度和数量降低,特别是Ca2+含量、碱度的降低又进一步削弱了掺合料的激发效果,从而影响了掺合料水化活性的发挥。掺凝灰岩各试验组在水化初期的抗压强度相差较小,说明水化初期填充效应和晶核效应影响超过火山灰效应的影响,这也与阎培渝等[12]针对粉煤灰复合胶凝材料强度增长特性的试验结果相一致。

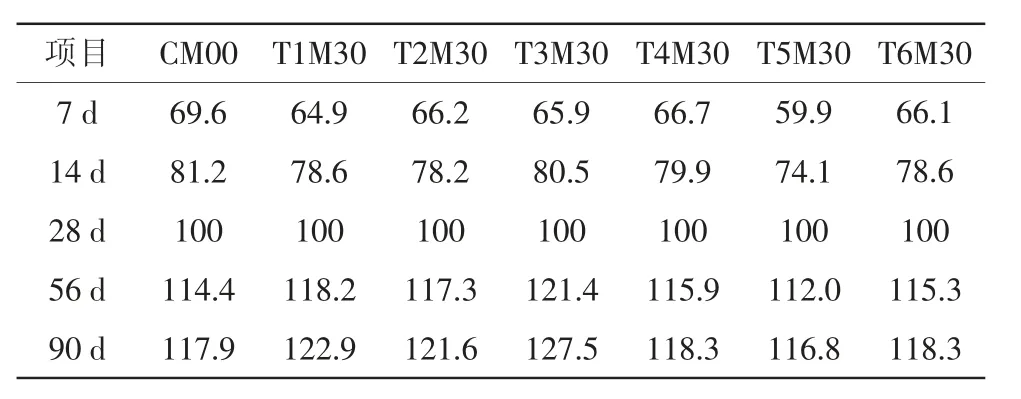

以同系列28 d抗压强度为基准,计算不同龄期抗压强度与28 d抗压强度的比值,以此评价砂浆强度增长情况,结果见表6。

表6 各砂浆试验组抗压强度增长情况 %

由表6可知,早期(28d之前)掺凝灰岩砂浆试验组的抗压强度增长能力普遍低于对比组,而28 d后掺凝灰岩砂浆试验组的抗压强度增长能力与对比组基本相当。如CM00试验组7d抗压强度为28d抗压强度的69.6%,56 d为114.4%;T2M30试验组7 d抗压强度为28d抗压强度的66.2%,56 d为117.3%。李响等[18]也得出了一致的结论,说明凝灰岩对水泥基材料后期强度的提升效果比较有限。

掺合料对硬化水泥石的改善作用与物理填充效应和化学填充效应有关。水泥水化可生成CSH、CAH、FAH、AFt、AFm和CH等水化产物,掺合料二次水化则进一步增加了水化产物的体积和数量。硬化水泥石抗压强度一方面与水化产物数量和自身特性有关[19],另一方面也与分布情况有关。凝灰岩密度小于水泥,等质量取代水泥后导致胶凝材料体积增大,单位体积内水化产物的含量减小,水化产物分布的间距增大,从而出现掺凝灰岩试验组早期强度低于对比组的情况。

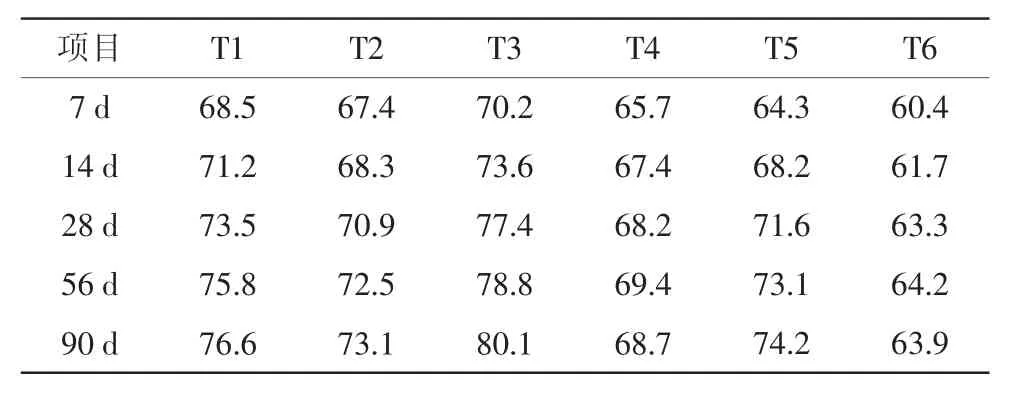

凝灰岩活性指数随养护龄期的变化情况如表7所示。

表7 凝灰岩活性指数随养护龄期的变化情况 %

由表7可见,凝灰岩活性主要体现在水化早期,28 d之前活性指数随龄期延长明显增大,而56d后活性指数变化较小,如T1样品的7 d活性指数为68.5%,28 d为73.5%,90 d为76.6%;T3样品的7d活性指数为70.2%,28d为77.4%,90d为80.1%。这说明凝灰岩对水泥基材料后期强度的改善能力不足。因此,不少学者建议凝灰岩需要与粉煤灰、矿渣等常用掺合料复配使用[3,18,20]。

掺合料活性指数与颗粒细度和表面特性、化学成分和结晶程度、掺量和养护方式等多种因素有关。掺合料中SiO2、Fe2O3和Al2O3属活性组分,碱性条件下可发生二次水化反应。因此,DL/T5273—2012《水工混凝土掺用天然火山灰质材料技术规范》明确要求,用于混凝土凝灰岩中的SiO2、Fe2O3和Al2O3总含量要超过70%[2]。

另外,SiO2、Fe2O3和Al2O3总含量相近情况下,凝灰岩的活性指数有差别,如T3样品28 d活性指数为77.4%,而T6样品仅为63.3%;特别是T1样品的SiO2、Fe2O3和Al2O3总含量低于T6样品,但前者的活性指数高于后者。这可能与T1、T3和T6样品的矿物组成不同有关。T1和T6样品都含有玻璃质物质,而T6样品缺少玻屑,这说明凝灰岩矿物组成对火山灰活性的影响程度超过化学成分。

凝灰岩掺量对砂浆抗压强度的影响如表8所示,试验选用的凝灰岩为活性指数最高的T3样品。

表8 凝灰岩掺量对砂浆抗压强度的影响

由表8可知,随凝灰岩掺量增加,各试验组砂浆的抗压强度不断降低,如凝灰岩掺量从0增加到40%时,试验组28 d抗压强度从45.7 MPa降低至29.7 MPa,抗压强度比从100%降低至65.0%。这与Shi等[3]的研究结论相一致。

结合掺凝灰岩砂浆抗压强度的发展规律,以及凝灰岩活性指数与养护龄期的相关关系,可以推测凝灰岩对混凝土后期服役性能和长期耐久性能的改善能力有限。这与常用的粉煤灰、矿渣、硅灰、偏高岭土等掺合料的作用效果不同,主要原因可能与凝灰岩的形成条件、矿物组成、化学成分和结晶程度有关。因此,建议选用凝灰岩作为掺合料时,适当复配粉煤灰、矿渣等掺合料,从而实现对混凝土性能的持续改善。

2.3 水泥类型的影响

水利工程常用的水泥类型主要有普通硅酸盐水泥、中热硅酸盐水泥和低热硅酸盐(P·LH)水泥,3种水泥的水化热、细度、氧化物含量、矿物组成和水化放热速率等方面有差别。水泥类型对凝灰岩活性指数的影响如表9所示,试验选用的凝灰岩样品为T3。

表9 水泥类型对凝灰岩活性指数的影响

由表9可知,采用P·MH42.5水泥测得的凝灰岩活性指数低于采用P·O42.5水泥,前者测得的活性指数为63.5%~73.3%,后者测得的活性指数为70.2%~80.1%。这说明水泥类型会影响凝灰岩的水化活性。

P·MH42.5水泥测得凝灰岩活性指数低于P·O42.5水泥的原因,可能与P·MH42.5水泥熟料中C3S含量较低并且水化速率较慢有关,如水泥中70%的C3S可在28d内反应完毕,生成CH的量是C2S的3倍,而仅有30%的C2S能在28d内参与反应[21]。这导致P·MH42.5水泥浆体孔隙溶液中Ca2+浓度和碱度较低,凝灰岩活性的激发程度受到影响,也说明凝灰岩作为掺合料取代P·MH42.5水泥制备混凝土时应降低掺量。

3 结论

(1)凝灰岩中含有大量的低温型硅铝质材料,矿物组成和玻璃质含量对凝灰岩的火山灰活性有较大影响,其中矿物组成的影响程度超过化学成分。

(2)凝灰岩对抗压强度贡献主要体现在水化初期,但掺入凝灰岩将导致抗压强度降低,并且对后期强度的改善效果有限,建议凝灰岩复配其它矿物掺合料共同使用。

(3)水泥类型会影响凝灰岩火山灰活性的发挥。利用P·O 42.5水泥测得的凝灰岩活性指数高于P·MH42.5水泥,凝灰岩用于P·MH42.5水泥混凝土时应降低掺量。