钢结构用单组份鳞片型环氧富锌防锈底漆的制备技术研究

2023-03-07王小牧王雷雍涛王瑞

王小牧,王雷,雍涛,王瑞

(西北永新涂料有限公司,甘肃 兰州 730046)

0 引言

涂料的防腐常需要底漆、中间漆、面漆或者底漆、面漆之间相互协作的涂装体系共同完成,在整个涂装体系中底漆的作用尤为重要,常使用的底漆有双组份环氧富锌底漆、单组份环氧防锈底漆和热镀锌涂层。应用最广泛的是环氧富锌底漆,它不仅防腐性能比较出色,还具有较佳的粘结力、耐热性和不影响焊接等优点,是钢结构桥梁、船舶、码头、厂房、管道、铁塔等重防腐涂料中的主要配套底漆。常用的环氧富锌底漆可以划分为国标富锌底漆、车间底漆、集装箱专用底漆、鳞片型锌粉底漆等,这些都可以用作防锈底漆,但在具体适用环境、涂装工艺等方面有所差别,在实际使用过程中需根据涂装需求、涂装施工的难易程度进行合理选择[1-4]。

双组份环氧富锌底漆具有良好的防腐性能、与钢基材的附着力佳,但漆膜的柔韧性较差,产品由主漆与固化剂构成,施工时需要将二者严格按照配比添加,混合均匀后使用,增加了施工的工序,以及调配中人为的不可控因素可能造成产品质量问题,且需在规定时间内用完;另外产品在5℃以下施工时干燥变慢,甚至无法干燥;同时采用的球状锌粉,使用量一般在80%以上,储存时伴有严重沉淀的弊病。现使用的单组份环氧防锈底漆又存在耐盐雾性能差、干燥慢、附着力差等问题,只能在钢结构轻防腐领域使用,不适合在重防腐领域推广应用。热浸镀锌具有耐腐蚀性能好、镀层附着性好的优点,但存在工作环境差、污染严重等缺点。热浸镀锌过程在高温下进行,溶剂烘干和待镀工件浸入锌池时会析出强烈刺激性的氯化氢气体,锌池长时间处于高温下,表面产生锌蒸气,导致工作环境恶劣,同时生产时向大气中排放大量含有SO2、CO2、CO和粉尘的烟雾,造成严重的大气污染[5-7]。

本文针对现有防腐涂料存在的漆膜柔韧性较差、不易操作、锌粉沉淀严重、耐盐雾性能差、干燥慢、附着力差和环境污染严重等问题,以亚麻油脂肪酸改性的E12环氧树脂为成膜物,添加催干剂异辛酸钴溶液促进涂膜的表干,通过鳞片状锌粉、玻璃鳞片和纳米镍钛合金粉的复配以及防沉剂的筛选,进行单组份鳞片型环氧富锌防锈底漆制备技术的研究。

1 试验

1.1 原材料和主要仪器设备

亚麻油脂肪酸(酸价为190~200 mg KOH/g):安徽瑞芬得油脂深加工有限公司;604环氧树脂(E12):江苏三木;氧化锌:兰州黄河锌镁纳米材料研究所;顺丁烯二酸酐(SCG):湖北黑飞马化工科技有限公司;二甲苯、醋酸丁酯、乙酸丁酯:中石化;分散剂(AT204)、流变剂(BYK-430):毕克化学;膨润土(SD-2)、防沉蜡(202P)、附着力促进剂(KH560):海明斯德谦;气相二氧化硅(R972):赢创德固赛;ULTRA防沉剂:北京聚合物科技有限公司;蜡粉(VP031):雷孚斯(上海)化工贸易有限公司;3300S防沉蜡:济南拜文新材料有限公司;鳞片状锌粉(PFC4016):湖南新威凌;玻璃鳞片(325目):河北天慎玻璃鳞片有限公司;纳米镍钛合金粉(DK-Ni-Ti):北京德科岛金;超细磷铁粉(2000目):贵州希磷;催干剂异辛酸钴:陕西万银。以上原料均为工业级。

主要仪器设备:ZNHW型智能恒温电热套,巩义市予华仪器有限公司公司;GFJ-04高速分散机,上海现代环境工程技术有限公司;JJ500型精密电子天平,常熟双杰测试仪器厂;QSD型刮板细度计,上海天辰现代环境技术有限公司;BGD501/1型拉开法附着力检测仪及BGD 887/S盐雾试验箱,标格达精密仪器有限公司;DHG-9075A电热恒温鼓风干燥箱,上海昕仪仪器仪表有限公司。

1.2 涂料的制备

1.2.1 改性环氧树脂的合成

亚麻油脂肪酸改性环氧树脂合成的参考配方如表1所示。

表1 改性环氧树脂合成的参考配方 质量份

具体合成过程如下:

(1)检查设备清洁,回流畅通,阀门开关正常后,将亚麻油脂肪酸、回流二甲苯加入反应釜,控制搅拌速度100 r/min,开启搅拌。

(2)升温至80℃左右,在搅拌情况下加入604环氧树脂,升温至100℃加入氧化锌、顺丁烯二酸酐后,继续升温至180℃并保持2 h;再升温至190℃并保持1 h,测酸价、黏度(格式管,25℃)。若黏度>10 s,则190℃继续保持;若黏度≤10 s,则升温至200℃保持。当酸价≤5 mg KOH/g(液体),黏度在12~15 s时,降温,出锅,兑稀。黏度、酸价测试时,m(漆基)∶m(二甲苯)=1∶1,取样时黏度≤10 s时,每1 h取样1次;黏度>10 s后0.5h取样1次。

(3)在兑稀罐中加入兑稀溶剂的55%,测固体算出补加溶剂后按量加入溶剂,调整固含量为50%。

(4)过滤、包装(包装时温度控制在50℃以下)。

1.2.2 单组份鳞片型环氧富锌防锈底漆的制备

单组份鳞片型环氧富锌防锈底漆的参考配方见表2。

表2 单组份鳞片型环氧富锌防锈底漆参考配方 质量份

单组份鳞片型环氧富锌防锈底漆的制备工艺:(1)在300 r/min转速下,向干净搅拌釜中依次加入亚麻油脂肪酸改性环氧树脂、分散剂AT204、膨润土SD-2、气相二氧化硅R972、鳞片状锌粉、玻璃鳞片、纳米镍钛合金粉、超细磷铁粉,搅拌均匀。(2)将转速升至1200r/min,高速分散40min,注意搅拌时漆浆温度≤50℃,检测细度满足≤80μm。(3)细度合格后,在800 r/min转速搅拌下加入催干剂异辛酸钴、附着力促进剂KH560、二甲苯和乙酸丁酯,搅拌5min至均匀,测试黏度在120~130 KU、密度在(3.0±0.1)g/cm3。(4)过滤60目细箩包装。

2 结果与讨论

2.1 环氧树脂的改性研究

用于改性环氧树脂的脂肪酸有亚麻油酸、豆油酸、桐油酸、蓖麻油酸、棉籽油酸等,亚麻油为干性油,具有气干特性、干燥快、与钢材的附着力佳、耐候性和耐化学品性良好等优点,同时选择与其反应改性的环氧树脂为E12环氧树脂,其分子质量较大,采用溶剂法进行酯化合成反应,酯化物的稳定性和机械性能较高,不易产生胶凝现象,并可通过控制温度和反应时间获得较低的黏度,且成品质量稳定可控,环氧树脂与亚麻油脂肪酸的质量比对改性环氧树脂性能的影响见表3。

表3 环氧树脂和亚麻油脂肪酸的质量比对改性环氧树脂性能的影响

由表3可见,当m(环氧树脂)∶m(亚麻油脂肪酸)=2.1∶1时,改性环氧树脂的综合性能最佳,尤其耐盐雾性能出色,可达2040 h。

2.2 颜基比对产品性能的影响

定义颜基比为涂料中颜料与树脂的质量比,颜基比高,树脂基料就不能充分覆盖颜填料表面,使涂料的整体性能下降;颜基比低,会使涂料的成本上升。成膜致密性影响盐雾的渗透,随着颜基比的增大,涂膜起泡逐渐降低,而锈蚀却逐渐增大,且柔韧性、耐冲击性均逐渐降低。当涂膜中的颜填料体积增大到树脂基料不足以包覆这些颜填料颗粒时,涂膜的各项性能均会发生突变,因此,需要同时经配方设计和试验筛选确定最佳的颜基比。颜基比对产品性能的影响见表4。

表4 颜基比对产品性能的影响

由表4可见,颜基比为3.5∶1时,漆膜具有更好的干燥性、附着力和耐盐雾性,可形成较为致密的防腐涂层。

2.3 颜填料的复配应用研究

本研究添加鳞片状锌粉和玻璃鳞片,再配以纳米镍钛合金粉,与树脂形成超强复合防腐材料体系。鳞片状锌粉和玻璃鳞片的片层结构协同作用后成片状平行搭接可形成“迷宫式”结构,能有效提高涂层的物理阻隔性,从而提高产品的耐盐雾防腐性能。此外,该片层结构可以将涂层分割成许多小区间,有效降低涂层内应力,消耗断裂能量,提高涂层的柔韧性和抗冲击性。制备的产品中,鳞片状锌粉比球状锌粉在涂层中的导通性更好,能提高锌粉的利用率,使得阴极保护作用效果更优,防腐性能更佳。同时,添加的纳米镍钛合金粉是一种强度高、耐腐蚀、分散性好、无毒的功能性材料,粒径为60 nm,由于其小尺寸效应,可有效填充前者制备涂层的缺陷,减少孔隙率,增强致密性,进一步提高产品的防腐性能。在颜基比为3.5∶1,鳞片状锌粉、玻璃鳞片和纳米镍钛合金粉保持总质量份10份不变的原则下,三者复配质量比对产品性能的影响见表5。

表5 鳞片状锌粉、玻璃鳞片和纳米镍钛合金粉复配质量比对产品性能的影响

由表5可见,在鳞片状锌粉、玻璃鳞片和纳米镍钛合金粉复配质量比为6∶3∶1时,涂层具有更优异的柔韧性、抗冲击性和耐盐雾性。

2.4 防沉体系的应用研究

2.4.1 防沉剂种类对产品性能的影响

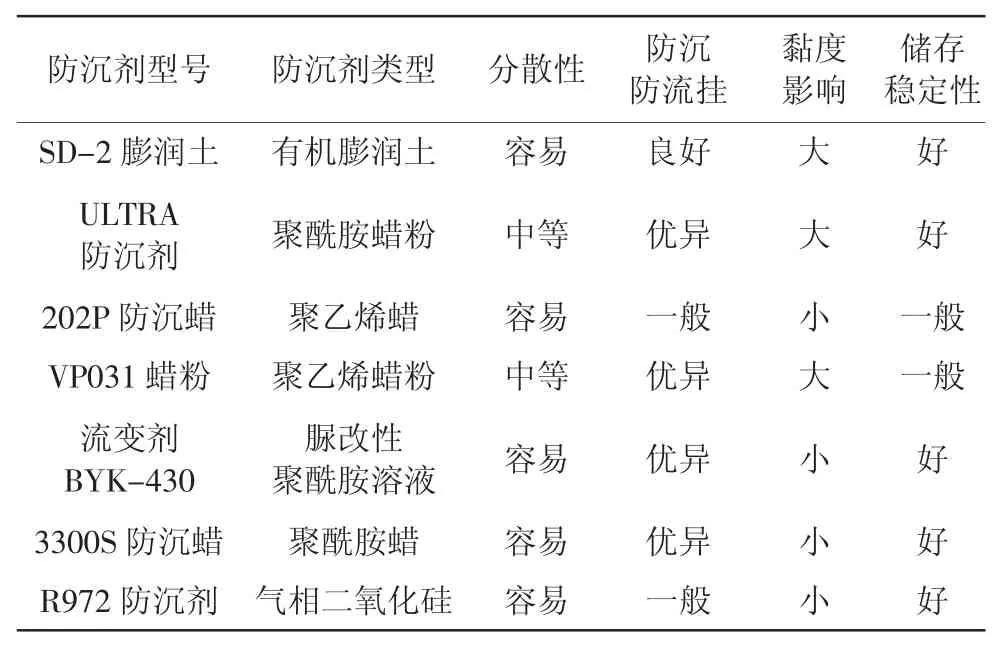

由于产品在储存和施工过程中,要求其具有良好的防沉和抗流挂性,且本研究产品含有大量的锌粉,密度较大,使用单一流变助剂效果不佳,因此通过选择不同类型的防沉剂进行组合使用,不仅能解决产品在生产工艺上的分散问题,还可以达到防沉、防流挂而又好施工的目的。不同防沉剂对产品性能的影响如表6所示。

表6 不同防沉剂对产品性能的影响

由表6可以看出,使用SD-2有机膨润土为防沉剂时具有良好的触变性,且在高剪切力下分散,无需高温活化,但生产中发现加入量较大时,体系会呈现出明显的假稠现象,不利于生产工艺的控制。由于R972气相二氧化硅对产品黏度影响较小,因此选择SD-2有机膨润土和R972气相二氧化硅复配使用。

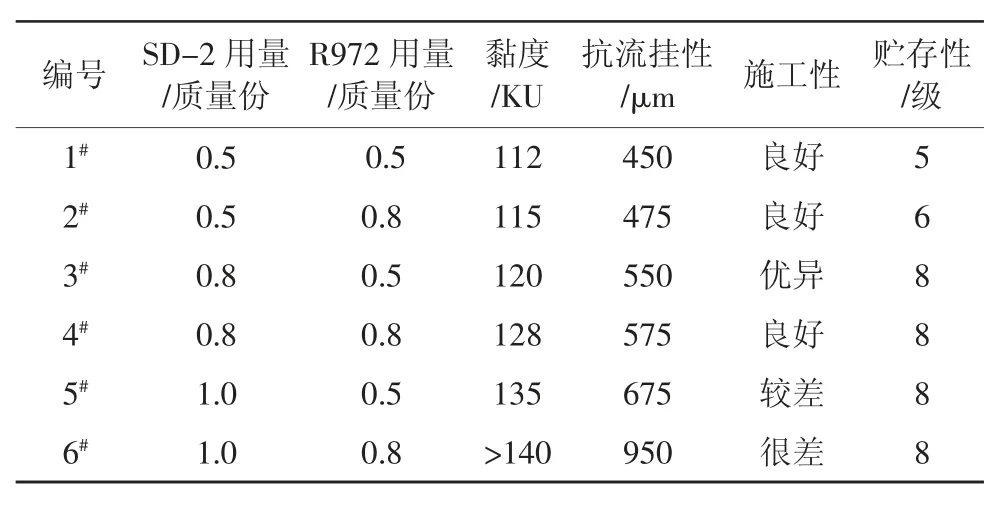

2.4.2 SD-2和R972复配用量对产品性能的影响

在颜基比为3.5∶1,鳞片状锌粉、玻璃鳞片和纳米镍钛合金复配质量比为6∶3∶1时,SD-2和R972复配用量对产品性能的影响见表7。

表7 SD-2膨润土和R972气相二氧化硅复配用量对产品性能的影响

由表7可知,综合考虑产品的黏度、抗流挂性及贮存性,确定防沉体系为SD-2有机膨润土和R972气相二氧化硅用量分别为0.8和0.5质量份。

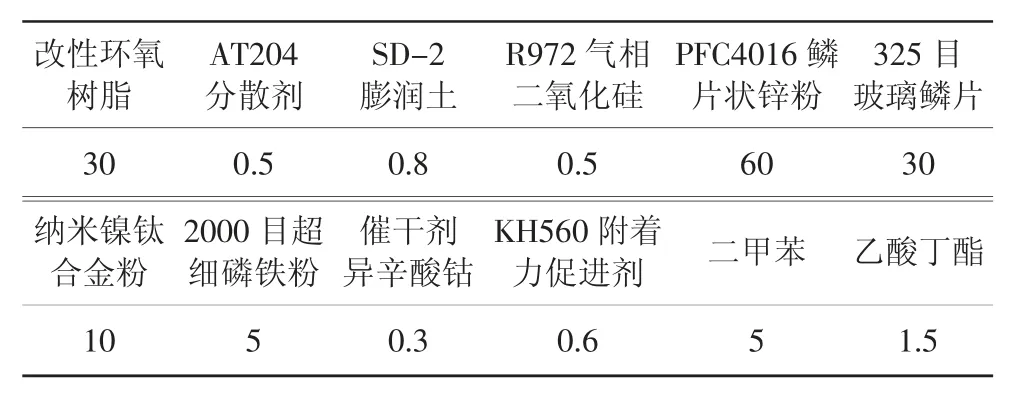

2.5 与双组份环氧富锌底漆的性能对比

通过设计配方以及原材料的筛选和优化组合,确定产品配方如表8所示,制得单组份鳞片型环氧富锌底漆,综合HG/T 4342—2012《鳞片型锌粉底漆》和HG/T 3668—2020《富锌底漆》的要求,对产品进行性能测试,同时与西北永新双组份环氧富锌底漆(H06-X)进行对比,结果如表9所示。

单组份鳞片型环氧富锌底漆的各项性能符合HG/T 4342—2012和HG/T 3668—2020的要求。由表9可见,与双组份环氧富锌底漆相比,其漆膜具有干燥快、柔韧性好、易操作、贮存稳定性好、锌粉含量低和耐盐雾性能优异等优点,耐盐雾性达2200 h。

表8 单组份鳞片型环氧富锌底漆配方 质量份

表9 与双组份环氧富锌底漆的性能对比

3 结语

(1)利用亚麻油脂肪酸对E12环氧树脂进行改性,在环氧树脂和亚麻油酸质量比为2.1∶1时,采用溶剂法进行酯化合成的改性环氧树脂综合性能最佳,涂料配方颜基比为3.5∶1时,漆膜具有干燥快、附着力佳和耐盐雾性能优异等优点。

(2)添加鳞片状锌粉、玻璃鳞片和纳米镍钛合金粉,与树脂形成超强复合防腐材料,鳞片状锌粉、玻璃鳞片和纳米镍钛合金粉的复合质量比为6∶3∶1时,涂层具有最佳的柔韧性、抗冲击性和耐盐雾性。通过试验确定最佳的防沉体系为SD-2有机膨润土和R972气相二氧化硅用量分别为0.8、0.5质量份。

(3)确定单组份鳞片型环氧富锌底漆产品配方,其涂层性能符合HG/T 4342—2012和HG/T 3668—2020的要求,与双组份环氧富锌底漆相比,具有干燥快、耐盐雾性能好、锌粉含量低和施工性易操作等优点,尤其耐盐雾性能突出,达2200h。