冷精轧机组工艺润滑节能改造

2023-03-07颜君

颜 君

(上海华峰铝业股份有限公司,上海 201500)

0 引言

随着近年来国家对绿色节能可持续发展的重视,更提出了双碳政策,有色金属加工行业原本就属于高能耗产业,原有设备大都不能满足时下的国情及相关法规和政策。因此,在原有设备不影响其生产能力的情况下,提出有针对性的节能改造项目,达到举一反三目的,使关键性设备的能耗更低,进而降低生产成本,使产品在市场上更具竞争力。

1 设备概况

此次改造针对某1550 冷精轧机组,该设备由中色科技股份有限公司设计制造,于2012 年投产。轧机主要参数如下:轧机类型,四辊不可逆液压压下轧机;轧机规格,Φ310 mm/Φ800 mm×1550 mm;最高轧制速度,1100 m/min;轧制能力,将厚度1.5 mm(软料)及1 mm(硬料),宽900~1400 mm 的纯铝及铝合金料卷轧至厚度0.04 mm;工艺润滑介质,煤油基润滑介质,供油量3000 L/min。

2 工艺润滑系统原理及组成

工艺润滑系统用来供给轧辊的润滑和冷却,是冷轧机组的重要组成部分。该系统除了用于轧辊和带材轧制的润滑、冷却外,还用来控制轧辊辊形,与弯辊系统配合达到改善带材表面质量和板型的目的。系统组成包括:工艺润滑冷却泵站,喷嘴梁系统,精密板式过滤机,冷却器。

2.1 工艺润滑冷却泵站

工艺润滑冷却泵站主要配置在工艺油间,其内配有污油箱、净油箱、回油箱、过滤泵、供油泵、回油泵、冷却器、加热器及温度、压力、液位等检测仪表。

(1)工艺流程:从轧机集油槽收集的污油经回油管回流至回油箱内,回油箱液位到达液位计设定位置时启动回油泵将污油打到污油箱,再由污油箱过滤泵供给板式过滤机进行过滤,经过滤的净油流向净油箱,再由供油泵通过给油管路送给轧机,供油管路上设有冷却器,用以控制油液温度,后经喷嘴梁上的喷嘴喷射至轧辊表面达到润滑和冷却的作用。

(2)油箱的液位控制:各油箱均装有浮球液位计,检测需控制的液位以达到控制回油泵、供油泵、过滤泵启动停止的目的。所有控制液位点都有信号供轧机操作人员观测。

(3)系统压力控制:系统中设有笼式压力调节阀及管路压力检测元件。根据这些检测元件来控制所需管路压力的大小。

(4)系统连锁保护:整个系统在PLC 控制下工作,所有泵、加热器、电磁阀都有联锁保护。

(5)主要技术参数:净油供油压力,0.2~0.4 MPa;喷嘴处压力,喷嘴处压力可调0.4 MPa;供油温度,35~50 ℃(±5 ℃)。

(6)油箱技术参数:净油箱容积,25 m3;污油箱容积,25 m3;回油箱容积,20 m3。

(7)过滤器技术参数:板式过滤机的精度≤5 μm。

(8)回油泵(离心泵)技术参数:电机功率,55 kW;流量,4000 L/min;扬程,40 m;一供一备;电机转速,2900 r/min。

(9)净油泵(离心泵)技术参数:电机功率,75 kW;流量,3000 L/min;扬程,80 m;一供一备;电机转速,2900 r/min。

(10)过滤泵(离心泵)技术参数:电机功率,75 kW;流量,3600 L/min;扬程,55 m;一供一备;电机转速,2900 r/min。

2.2 喷嘴梁系统

喷嘴梁系统为轧辊提供工艺润滑、冷却,同时可以控制轧辊辊形,为分段冷却:支承辊分为3 段,工作辊喷嘴可单独控制,组合成若干种典型的喷射模式,其控制模式可以储存在控制系统中以备工作时选用,并可根据具体情况进行快速反馈和修正,用触摸屏进行直观显示和便捷操作。与弯辊系统配合达到改善带材表面质量和控制板形的目的。

2.3 精密板式过滤机

精密板式过滤机,用于轧机轧制过程中工艺润滑冷却液的过滤。它是保证工艺润滑冷却液达到足够的过滤精度,从而使轧制出来的产品表面质量满足技术要求的关键设备。精密板式过滤机由自动程序控制:预沉积—正常过滤(二次沉积)—自动报警(当需要换纸时)。用于正常过滤,直到换纸。

换纸过程由PLC 程序进行控制,当过滤箱脏污时,连接在过滤箱进油口的电节点压力表(设置0.4 MPa)发出信号,这时候轧机主操作台和过滤机的控制柜上显示过滤箱脏污信号,说明需要换纸,当操作手确认轧机停车后,按下“换纸按钮”。换纸流程为:吹扫上腔—吹扫下腔—再次吹扫,形成滤饼—提升过滤箱—启动运纸电机—走纸—走纸电机停止—压紧。

2.4 冷却器

冷却器使用进口板式冷却器,具备高性能、省空间、省能源、维护简单等许多优点。只需用简单的工具就可以轻易地装拆冷却器,所有的螺栓是滚制的并涂有防腐材料及润滑油。重型六角螺母使装拆更容易,而所有夹紧螺栓都在冷却器的侧面安装。

3 方案准备

回油泵由液位控制间断性启停,过滤泵和净油泵为常开状态,轧机有轧制时间和非轧制时间区分,主要是上卸卷等辅助时间。过滤必须具有连续性,所以过滤泵定频常开不做更改,只针对净油泵在处于非轧制时间进行节能改造。为了获得较真实的能耗数据,采用钳形电流表测量净油泵在不同轧制状态下的电流数据。

(1)轧制时间:①喷射梁压力6 bar(0.6 MPa),喷射梁阀门开启100%,电机运行电流90 A;②喷射梁压力6 bar(0.6 MPa),喷射梁阀门开启50%,电机运行电流85 A。

(2)非轧制时间:①穿戴准备时间,喷射梁压力6 bar(0.6 MPa),喷射梁阀门关闭,电机运行电流95 A;②其他等待时间,喷射梁压力0 bar(0 MPa),喷射梁阀门关闭,工艺润滑油通过旁通阀回净油箱,电机运行电流100 A。

从以上数据可以看出,轧制时间以外确实还有大量非轧制时间在损耗电能,而且离心泵本身具有的特性是负载越低电能损耗越大,因此非轧制时间的电能理论上能够节省下来。

4 改造方案

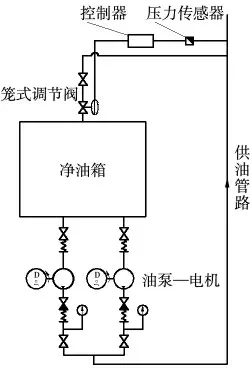

此台冷轧机组工艺润滑为2 台定量泵配定频电机,工作时通过笼式调节阀与压力传感器进行闭环控制,此类控制方式为旁路节流式调节,浪费了大量的电能与热能(图1)。因为电机一直处于满频工作状态,从油箱打出的油压一直处于系统额定压力状态,当操作人员设定喷射梁压力后,依靠笼式调节阀根据设定压力改变溢流量从而满足生产人员的需求。

图1 改造前的系统原理

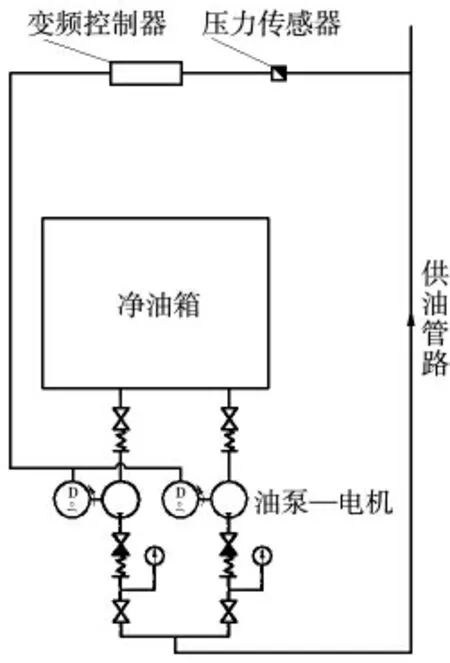

具体改造方案是:保留原工艺润滑泵组(泵头及电机),只增加2 台市面主流的变频器来驱动泵组,更改原有的工艺润滑净油泵控制程序。工作时根据轧制状态与非轧制状态来区分泵组的工作状态,在轧制时工艺润滑油投入后根据操作人员设定的喷射梁所需的压力,驱动泵组的变频器与供油管路压力传感器进行PID 闭环控制(图2)。此类控制方式为容积式调节,用以替换原先使用的笼式调节阀的阀旁路节流式调节。根据所需的压力自动调整泵组的工况,有效节省电能、减少热能,也减轻了板式换热器工作压力,节省了冷却水的需求量。

图2 改造后的系统原理

为了直观展示改造效果,在改造后的工艺润滑柜门上加装智能电能表,并将此电能表的数据将通过Profinet 的通信方式送至原系统PLC 主站,并在HMI 人机界面中单独创建一个能耗监控子画面,方便长期的电能数据统计和分析。

容积式调节的优点是:①离心泵输出功率与通过油泵液体的流量有关,当采用变频控制调节转速时,不需要通过笼式调节阀旁路调节油压,流量得以减小,功率相应减小;②当喷射梁关闭后,采用低频控制电机,使电机输出功率进一步减小;③当喷射梁开启后,迅速提高电机转速,保证喷射梁压力在规定范围内。

5 效益评估

改造后根据实际监测,净油泵电机在非轧制状态时电机电流可以由100 A 降低至15 A,初步根据该冷精轧机每年运行时间300 d(按每天24 h 运行,65 d 电机未运行是根据以往经验折算的换纸时间、维修时间和无计划停机时间),每天非轧制时间按12 h 计算(根据现有数据统计分析轧制时间和运行准备时间各占50%),根据,可节省电能W≈2.0×105kW·h,即20 万度电能。

根据投入的改造成本和效益评估,该冷精轧机组正常运行1 年时间即可回收改造成本,后续将持续产生收益。并且改造后还有其他附带优点:①工艺润滑响应更加快速,带材板型更方便控制;②压力调整波动更平稳,调整量更小;③供油管路冲击更小,设备使用寿命更长。

6 结束语

实体经济企业成本中电力成本通常占比较高,降低该成本在当前具有重要意义,特别是高能耗的有色金属加工行业,节能降耗可从不同方面着手,如改造升级老旧设备、优化生产工艺流程、引入第三方企业出具整体的节能方案等。本文旨在起到抛砖引玉的目的地,同行业有类似工况的设备可以参考推广。