动叶围带与动叶片碰磨数值研究

2023-03-07曾瑜,陈荣

曾 瑜,陈 荣

(渤海装备兰州石油化工装备公司,甘肃兰州 730060)

0 引言

动叶片是烟气轮机的旋转部件;烟气流向动叶片时,动叶片在压力差的作用下高速旋转,而动叶围带位于动叶片外围,主要作用是控制动叶片叶顶与动叶围带之间的间隙,烟气在叶顶间隙处会发生分离现象,最终气流从吸力面间隙出口处流出,并与烟气主流掺混,形成泄漏流,泄漏流在间隙内部产生的损失和与主流之间的掺混损失,约占烟气轮机气动总损失的1/3[1-2]。

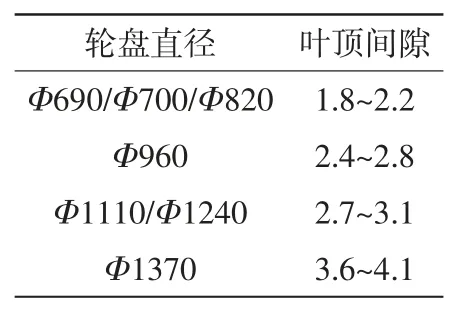

目前叶顶间隙设计中仅以轮盘直径为参考基准,采用烟气轮机技术标准中的经验数据作为参考间隙值,见表1。在实际设计中,需确定一个具体的数值作为间隙值,但在一定范围内选择间隙值时界限比较模糊,一般选取确定范围内的中间值作为最终间隙值,该方法会对参数设计的合理性产生一定影响,造成设计的间隙值偏小或偏大,间隙值偏小则会使动叶片与动叶围带发生碰磨现象,影响运行的安全性;间隙值偏大则动叶片顶部的泄漏量会增大,气动损失也就随之增大[3]。本文首先分析动叶片在热—结构耦合作用下的应变分布云图,得出叶顶部位的应变值,其次通过分析动叶围带在热载荷作用下的应变分布云图,得出动叶围带内侧和端面的应变值,最后计算出动叶围带与动叶片之间需预留的最小间隙值,确保烟气轮机在安全运行的前提下,最大程度地减少气动损失。该仿真结果可为烟气轮机的结构设计提供理论依据。

表1 动叶片叶顶间隙控制范围 mm

1 分析方法

以1 台3000 kW 功率的烟气轮机作为研究对象,该烟气轮机为单级透平,轮盘直径为700 mm,采用轴向进气悬臂转子结构,动叶片叶根采用轴向安装的形式,动叶片旋转工作时,会产生巨大的离心力;动叶片在高温的工作环境中,会因热应力产生热变形。而动叶片内部的温度分布取决于其内部的热量交换,以及动叶片与外部介质之间的热量交换,一般认为是与时间相关的。动叶片内部的热交换采用以下的热传导方程来描述:

其中,ρ 为密度,c 为比热容,λx、λy、λz为导热系数,T 为温度,t 为时间,Q 为内热源密度。对于各向同性材料,不同方向上的导热系数相同,热传导方程可写为以下形式:

动叶片热固耦合分析时,首先要对动叶片进行热稳态分析,再将计算结果加载到结构分析中,稳态分析时不需要考虑初始条件,只需将换热边界条件设置完整即可。

2 前期处理

2.1 建立模型

在对动叶片和动叶围带进行数值分析时,先创建三维模型:①建立动叶片模型(图1);②装配模型由1 副轮盘和52 片动叶组成,动叶片沿着轮盘周向呈周期性分布,为减少计算量,在仿真模拟前,将模型进行剖分,取其一个周期性模型进行分析(图2);③建立动叶围带模型(图3)。

图1 动叶片模型

图2 剖分后的周期性模型

图3 动叶围带模型

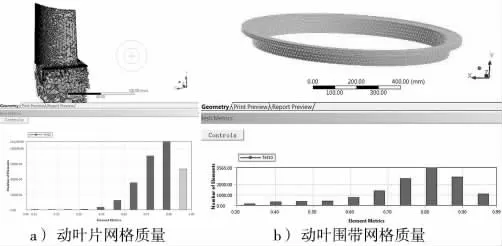

2.2 划分网格

网格划分时,由于模型形状较为复杂,不易用结构网格划分,所以选用Teramesh 方法(一种有限元网格划分方法),对模型进行四面体非结构网格划分。网格划分后进行网格质量检查,动叶片和动叶围带的网格平均质量分别为0.8 和0.7,一般合格的网格质量需达到0.6 以上,此网格划分质量较好,确保划分后的网格能满足计算精度要求(图4)。

图4 网格质量检查

2.3 设置边界条件

由于烟气轮机在实际运转的过程中,高温的烟气会直接与动叶片、动叶围带进行热交换,而在轮盘前后两端中心处均设有冷却蒸汽,对轮盘表面进行降温,考虑到综合工况的复杂性,需要对其进行基本的物理假设:①动叶片叶身表面温度和动叶围带内表面温度均假设为烟气入口温度594 ℃;②轮盘中心温度假设为冷却蒸汽温度250 ℃;③热传递过程中无对流换热而仅靠热传导进行换热;④不考虑壳体和进气锥产生的热应变效应。

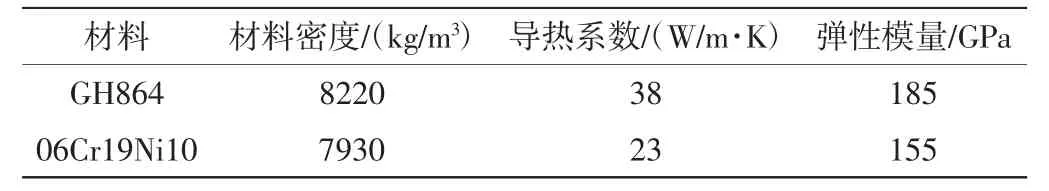

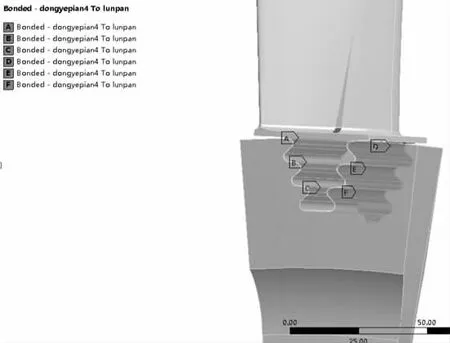

(1)动叶片边界条件。动叶片和轮盘材料均为GH864,动叶围带的材料为06Cr19Ni10,2 种材料的泊松比均为0.31;在600 ℃时,材料其余各项属性见表2[4]。计算求解前,先将轮盘和动叶片模型剖分部位施加周期性对称边界条件,建立沿着圆周的柱坐标系,对配合面进行周期性约束,对轮盘施加轴向的固定约束并设定工况转速为6915 r/min,对动叶片和轮盘榫槽建立6 对接触对,并将接触设置为绑定接触(图5)。

表2 材料属性

图5 动叶片约束设置

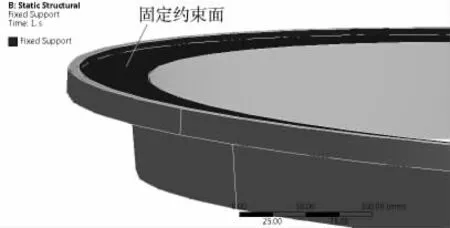

(2)动叶围带边界条件。由于动叶围带利用止口与壳体定位,并在止口处用六角头螺栓紧固,则需对动叶围带止口设置固定约束(图6)。

图6 动叶围带约束设置

3 数值求解

3.1 动叶片静力学分析

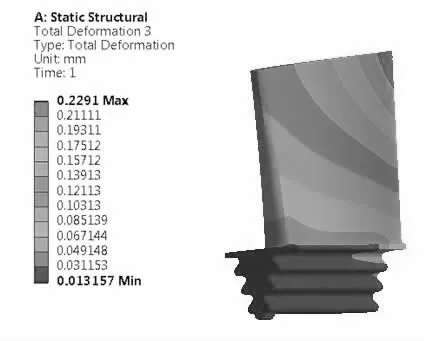

(1)结构分析。图7 为动叶片结构应变分布云图,该应变是仅在工况转速下,由离心力产生的应变,应变值从叶根到叶顶逐渐升高,应变最高值为0.2 mm,位于叶顶出气边的叶梢处。

图7 动叶片结构应变分布云图

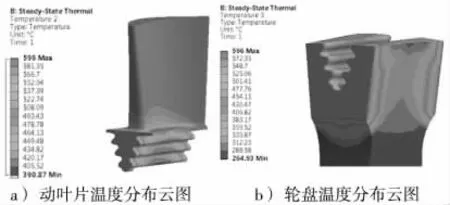

(2)热分析。图8a)为动叶片温度分布云图,由于仿真分析的假设前提,温度最高区域为叶身和叶根端面处区域,最高温度为594 ℃,由于导热作用,热量会随着时间逐渐向叶根中心传热,所以叶根中心处的温度最低。图8b)为轮盘温度分布云图,由于仿真分析的假设前提,温度最高区域为轮盘槽两个端面处区域,最大温度为594 ℃,由于两侧低温蒸汽的导热作用,叶根的热量会随着时间逐渐向轮盘中心传热,温度梯度由中心向外逐渐升高。综合得出,热量在热传导作用下并没有影响动叶片叶顶的温度,叶顶部位的温度始终为594 ℃。

图8 温度分布云图

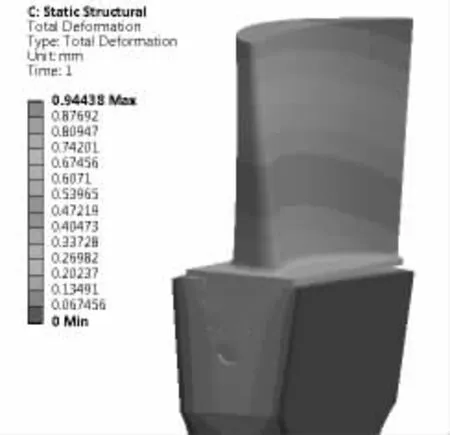

(3)热—结构耦合分析。通过热分析掌握了叶片在工况下的传热过程及结果,又通过结构分析得出了仅在结构载荷下的应力分布,现将热分析的结果加载到结构分析中,进一步研究热—结构耦合分析。图9 为动叶片与轮盘装配后的等效应变分布云图,在耦合作用下动叶片出气边叶顶处的应变值最大,最大值为0.9 mm,该值仅在结构应力下增加了0.7 mm。得出热载荷因素在应变中起到了主要作用。

图9 热—结构耦合等效应变分布云图

3.2 动叶围带静力学分析

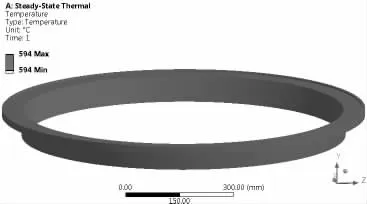

(1)热分析。图10 为动叶围带温度分布云图,由于动叶围带属于薄壁件,热传导系数较高且无冷却系统装置,所以在稳态工况下,整体温度为稳定均布的594 ℃。

图10 动叶围带温度分布云图

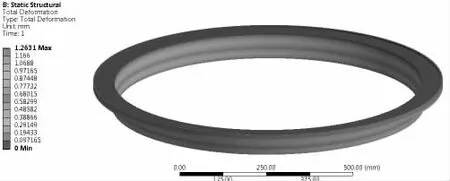

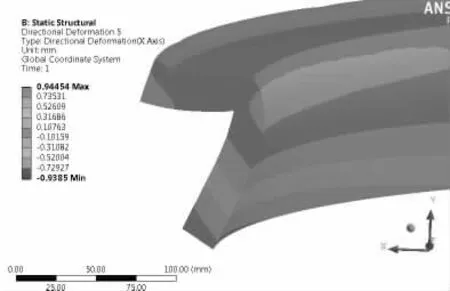

(2)热应变分析。图11 为动叶围带等效应变分布云图,由于带止口部位和壳体端面紧固相连,所以此处几乎没有应变量。从图12 可看出动叶围带受热后内径和外径尺寸均有所增大,整体变形呈喇叭口状,且应变量由出气口向进气口方向逐渐增加,得出壁面最小的变形量为0.3 mm,而在进气口的端部应变量达到最大值1.2 mm。为更进一步确定动叶围带壁面变形的方向,采用了X 轴方向的定向变形观测结果,如图13 所示,从图中可得出,动叶围带壁面整体呈向外扩张趋势,最大扩张量为0.9 mm,但在靠近出气端部分区域呈向内收缩趋势,收缩量为0.3 mm。

图11 动叶围带等效应变分布云图

图12 动叶围带等效应变趋势截面放大图

图13 动叶围带X 轴方向的定向变形图

3.3 设计值求解

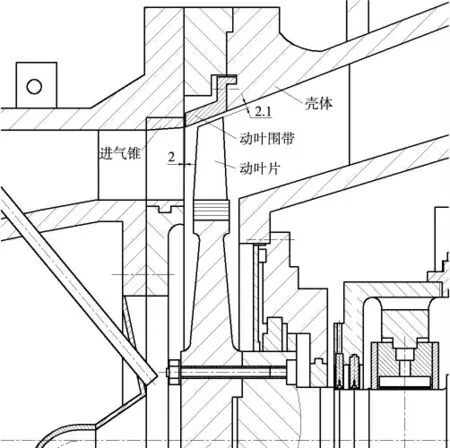

综上所述,可计算出动叶片叶顶产生的最小间隙值应为动叶片叶顶的最大应变量0.9 mm 与动叶围带内侧最小应变量0.3 之和,即1.2 mm。所需动叶围带与进气锥的最小间隙为动叶围带进气端端面最大的应变量,即1.2 mm。

动叶围带的设计间隙如图14 所示,动叶围带与进气锥端面的设计间隙值为2 mm,比应变值大0.8 mm;动叶叶顶间隙的设计值为2.1 mm,比应变值大0.9 mm,考虑设计安全系数的情况下,选用2.1 mm 为叶顶间隙值较为合理。

图14 动叶围带装配图

4 结语

分析结果表明,考虑结构载荷和热载荷的边界条件下,动叶围带与动叶片叶顶的最小间隙值为0.9 mm,动叶围带与进气锥的最小间隙值为0.8 mm,该间隙值完全满足设备安全运行的要求,实际设计中可根据侧重提升气动性能或设备安全性能,再适当改变叶顶间隙。

由此可知,在烟气轮机结构设计中,采用数值分析的方法计算动叶片和动叶围带的最大应变量并核算间隙值显得尤为重要,通过理论计算值为结构设计提供可靠依据,可确保烟气轮机在安全运行的前提下最大程度地减少气动损失。