基于区域图像检测的机械加工技术研究

2023-03-06张强

张强

(辽宁轨道交通职业学院,沈阳 110000)

1 前言

时代日益进步,创新技术日益更新,制造工业中机械加工设备应用愈发广泛,显著节省了人工干预环节,大大加快生产效率,显著推动制造工业的发展。机械加工设备是生产过程中的和新工具,其设备零件表面深受热力耦合作用,不可避免就会产生问题,一旦未及时发现,将会严重影响产品质量,出现宏观误差,影响制造链整体的加工效率。因此,区域图像检测技术打破了传统接触式的检测方法,促使机械加工技术更加高效。

2 相关概念

2.1 区域图像检测中的数字图像采集

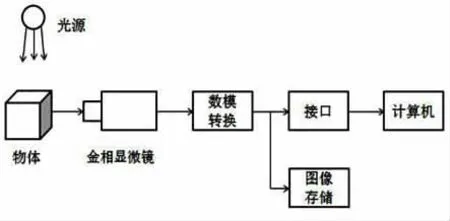

当前时代,数字化的图像采集设备很多,例如数码相机、扫描仪数码相机、摄像头等。在机械加工技术中的图像采集设备则最常用的有CCD图像传感器,它可分为面阵、线阵两大类,基于CCD数字图像采集系统结构如图1所示。

图1 数字图像采集系统

2.2 区域图像色彩系统

色彩系统较为常用的有YIQ、CMY、RGB、YUV、等等,在常用色彩系统中,此类的颜色系统都是表示颜色额一种方式,其中最为常用的在于CMY色彩系统。各个行业所应用的颜色系统都各不相同,于计算机屏幕而言,大多都是RGB色彩系统,于印刷工业而言,常用CMY色彩系统。

2.3 区域数字图像

对图像予以计算分析的过程中,可以将其进行图像函数化的是额定,将其视为二维还能输,其函数中的坐标x、y,则为图像中二维空间坐标。于图像而言,图像上的各个像素点都难以产生联系,因此图像是离散式点集,所以f的x、y的分量同振幅中间多时离散且有限的,故可将其称之为数字图像。在具体的图像计算过程中,可以利用二维数组进行图像表达。如图2所示即为该常规的A*B二维数组图像[1]。

图2 A*B二维数组图像

式子中的x、y则分别代表该二维空间中XY坐标点位置,等式右侧的f(x,y)则被称之为数字图像,其中的每个元素称之为像素。灰度图中的f则代表灰度值,表达该灰度图对应人眼所能观测或观测不到额客观事物亮度。若是公式中的f取值于0-1时,那么该公式就是二值图像的表示。

在图像采样的过程中,所采集图像均为彩色图像,彩色图像颜色也基本为红色、蓝色、绿色组合而成。彩色图像予以科学处理后,即可得到灰度图像,而将灰度图像通过红绿蓝三通道予以灰色现实,并且在实际运算过程中,为了能够表达出不同的255等级额灰度色阶,就可通过重新配比红绿蓝三色的方法,进行改变。然而,在实际图像中,白色就是最亮部分即为255级别。一般将使用矢量F来表示f,所收集彩色图像中的各个像素点,则均是由红、绿、蓝色组合而成,因此在各个像素上均会有所体现[2]。

3 机械加工区域图像检测方法

图像预处理|:由于车床所加工零件的表面都具备一定的光学属性,因此势必存在一定噪声,所以就要针对车床加工零件表面图像的噪声予以预处理,通过阈值分割、中值滤波、灰度增强三个步骤落实初始图像前期处理工作。

3.1 阈值分割

为了能够显著加快车床零件的检测测度,就要通过基于后叶概率的贝叶斯模型,以此来显著明确图像中明显存在的分割阈值thr,以此来得到机械加工所分割后的加工零件图像。

在(1)中,其(i,j)代表像素点的标记,U(w(i,j))则代表该标记点的能量函数,其P(Y)则代表先验概率分布。

3.2 中值滤波处理

系统分析初始图像,就可将车床的加工零件表面图像在其采集、传输的过程,将其噪声分为乘性、加性两类。为有效提高车床加工零件的表面图像质量,显著降低噪音干扰,就要基于3×3规格方形实现二维滑动模板,重复呢利用中值滤波的表达公式,将图像噪声予以处理,方可得到中值滤波图像。

3.3 灰度增强处理

基于直方图将其第k级的灰度值Sk分布概率密度则为P(sk),因此依照下列公式进行车床加工零件表面图像对比度的增强,以此来将重叠的背景、目标进行区分。

式子中的x,y分别代表该图像像素的行与列,L则代表该像素灰度总结数,S’k则代表增强的第k级灰度的像素灰度值,为了能够满足数字图像的相关标准要求,需取整数值[3]。

4 机械加工零件表面磨损的图像检测

依据上述的机械加工零件表面图像的预处理结果,采用模糊神经网络技术,将车床加工零件表面图像予以系统检测,具体流程如下。

4.1 输入层

通过将预处理的机械加工零件的表面图形变量数值输入至模糊神经网络中,同网络层中的n个节点相对应,求取最终的变量输出值。假设该机械加工零件表面图像所对应的输入变量为Xa,通过下述公式,方可接的该变量的输出值Osa,如公式(4)所示。

4.2 模糊化层

依据该输入量Xa将就有可能构成诸多的模糊条件数量,再以此来设定该模糊化层的节点个数。该层共有u个神经元,利用高斯函数,将输入量Xa模糊化处理,求解输入变量Xa到第b个神经元的隶属度函数如式(5)所示。

公式中b=1,2,3......,u,该高斯函数的均值和方差则分别为δab、σ2ab。

各个节点的变量值乘积即为该网络层所对应节点的输出,则该神经元b的输出数值的计算公式则如图(6)所示。

4.3 规则层

依据该模糊层的“与”“或”进行充分的推理操作,以此来实现该网络层模糊推理。前者大致分为算数乘积和最小值的两种操作,后者则分为有界和最大值的两种操作。于有所磨损的图像检测需求而言,将类间距较接近数据的问题予以解决,因此,就可以采用模糊推理中的“或”推理原则,实现有界和操作求和与乘积的两种运算方式。

4.4 求和层

此网络层主要通过下列计算公式予以计算,将求和结果Og∑同乘积结果Og11进行相加,方可得到反模糊层的输入项。

4.5 反模糊层

依据权重值0.3同输出节点1,依据反模糊层的表达公式,将求和层的结果予以处理,方可得到最终区域图像检测结果[4]。

5 机械加工区域图像检测效果分析

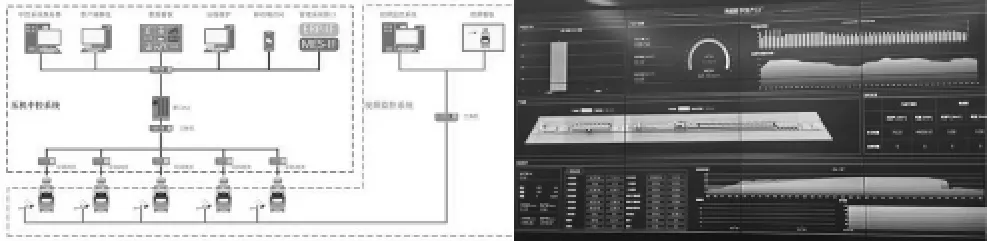

为了能够有效验证机械加工技术中区域检测效果,特选取该型号为CJ06528金属切削机械床为整体实验对象,进行综合的实验分析。利用KEYENCEVHX-900F超景深的三维显微镜,以20倍放大条件,将其精准获取的初始车床加工零件表面图像及实验检测结果,如图3、图4所示。

图3 压机智能管控系统

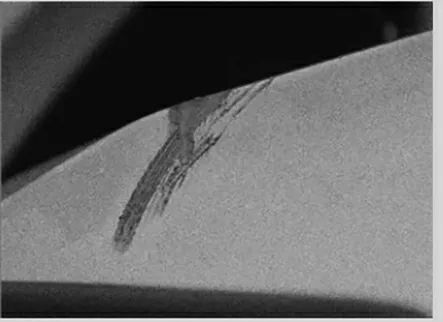

图3 初始图像

图4 实验检测结果图像

通过将对比初始车床加工零件的区域图像予以灰度增强的系统处理,其处理结果如图4所示。图4中明确现实为予以灰度增强处理图像,同图4初始图像予以对比可看出,该像素灰度值的分布概率大约是灰度增强,能够有效增桥该背景同目标的对比度,既有效增强图像清晰度,同时也能清晰各个细节部分。

通过上述的增强处理,再利用中值滤波方式,将车床加工零件各表面图像予以中值滤波的处理,其处理结果将如图5所示。同图5灰度增强图像予以充分对比后,方可看出它采用了中值滤波处理手段,能够有效去除该车床加工零件表面图像中的大多数干扰噪音,在不干扰其他信号的同时,也最大程度上留存了该初始图像的原有特征,以此来避免出现失真现象[4]。

图5 车床加工表面灰度增强示意图

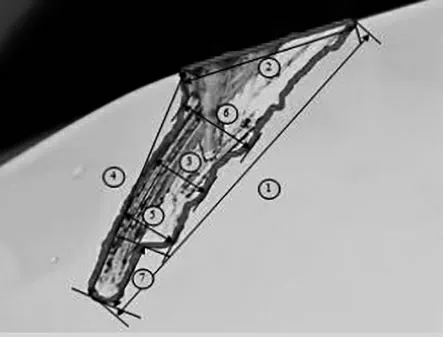

将车床加工零件表面图像进行滤波处理后再予以阈值分割,该车床加工零件表面阈值分割图如图6所示。将图6所示的中值滤波图像同分割图像予以充分对比后,方可看出,依据分割阈值进行分割的车床加工零件表面图像中,其目标区域边界识别精细度较高,且磨损边缘也更为清晰、突出,促使目标区域更快速的从背景区域分割出来,并有效消除为滤波掉的部分噪声。通过利用模糊神经网络,系统检测车床加工零件表面磨损图像,其最终检测结果如图7所示。

图6 车床加工零件表面阈值分割图像示意图

图7 车床加工零件表面磨损最终检测示意图

图7所示的最终磨检测示意图中可以明确发现,经过对其予以模糊神经网络处理,不仅将其磨损区域精准检测出来,并且其磨损边缘也更为平滑、凸显,充分保留了其细节,导致磨损目标区域也更为直观明了,更便于相关工作人员的系统观察,综合分析,及进一步的处理。通过采用本文方法进行车床加工零件的图像检测,发现同实际检测结果相一致,由此可充分说明能够利用该方法检测其磨损现象[5]。

6 结语

总而言之,机械加工技术中,通过及时、准确、有效的将加工零件的表面状态予以获取,既能保障加工过程的安全,也能更加稳定其机械性能。随着工业智能化额日益推进,计算机技术、人工智能技术同工业制造业的日益融合,区域图像检测方法的应用也愈发推进。其中,在处理图像的过程中,会率先进行图像预处理,即为进行降噪滤波、分割等功能,能够有效促使图片更加清晰,将图片中干扰信息全部去除,促使计算机能够更加及时、全面的获取相应的目的信息,并强化图片中所需信息,并对其图像予以分割,以此来实现图片的增强和提取功能。而后,再通过对所提取图像进行系统分析,通过对比等方法,及时发现该机器的实质问题。