日用陶瓷智能制造系统的设计与实践

2023-03-06郑秋荣

郑秋荣

(广东皓明陶瓷科技有限公司,潮州 515642)

1 前言

随着社会发展进程的不断加快,逐渐认识到产品智能化、信息化生产的重要性,虽然我国的日用陶瓷行业在国际市场中占据一足之地,但是作为我国的新兴产业之一,在国际起步较晚,再加上日用陶瓷属于大质量、大体系,结构复杂度较大的产品,生产中往往需要消耗较大的人力、能源、材料,并且传统陶瓷制造过程,传统制造业一般对应力控制、屈服响应特征进行控制分析,但是可靠性不高,自稳态性不足,于是近年来实现日用陶瓷的智能化制造成为主要发展趋势。在日用陶瓷行业生产制造环节,设计智能制造系统实现高效生产工艺,本文还引入深度学习原理,构建制造过程的拟合控制优化模型,经过测试验证了日用陶瓷智能制造系统的优越性能,满足用户对陶瓷的定制化需要。旨在本文对日用陶瓷智能制造系统的研究与实践工作,可以帮助我国未来提升日用陶瓷行业的国际竞争实力,引领日用陶瓷企业转型升级。

2 基于深度学习的智能制造系统设计

2.1 深度学习算法

运用柔性无模制造技术和深度学习算法,试图在日用陶瓷生产制造过程寻优,构建实体化应用模型构造模具三维实体模型,在应力-应变曲线控制下,获得了陶瓷生产智能制造的屈服向应力输出,用u(n)表示,运用专业软件辅助控制与深度学习算法结合,构建日用陶瓷生产车间智能制造稳态分布模型如下:

式中:α代表陶瓷生产过程智能制造结构误差反馈修正系数。

基于有限元分析构建了日用陶瓷智能制造稳态控制模型,制造优化控制自适应率如下[3]:

以切削参数的分布状况,通过运用深度学习法实现陶瓷生产车间的流程自适应控制,获取相应的陶瓷智能制造稳态特征分量,相应的应力结构参数后,智能制造稳态矩阵用z(t)表示,施加荷载-z向位移曲线,获得日用陶瓷智能制造协同控制协方差矩阵[4]:

根据上述基于深度学习理论的智能制造过程,系统可以根据客户对日用陶瓷多元化定制需要,建构数字化快速定制设计深度学习模型,从而优化控制智能制造成品质量。

2.2 系统总架构

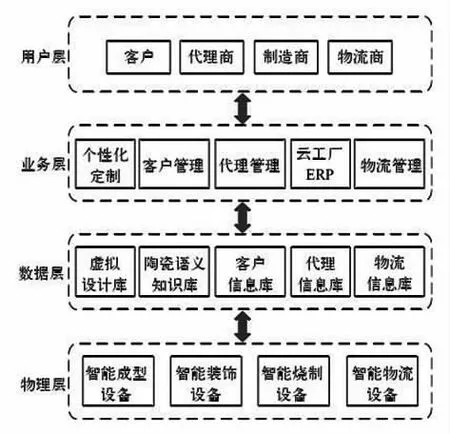

通过从用户层、业务层、数据层、物理层设计了日用陶瓷智能制造系统总架构(见图1)。

图1 日用陶瓷智能制造系统技术架构

3 智能制造系统功能实现

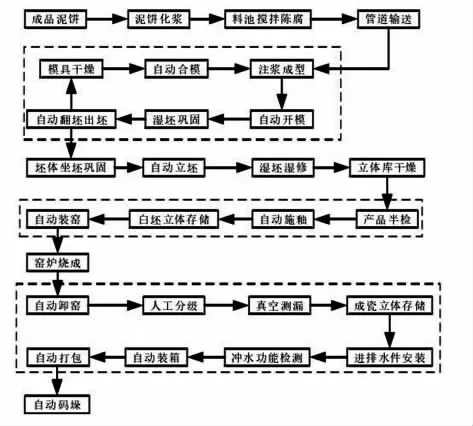

日用陶瓷智能制造系统主要功能执行流程(见图2),根据下图所示智能制造生产流程,通过更改原本需要自行购置原矿料磨石制浆的技术工艺,改用购置成品泥饼,从而保障浆料不同批次同样具有充分稳定性。设计自动化循环注浆则可以自动化循环利用石膏模具,在自动化开合模环节,可以满足模具的开合模过程自动化,翻坯出坯之后脱离模具与坯体,并采用半检湿修等工艺环节,确保修坯全过程都可无尘操作。二次利用烧制窑炉的余热进行二次制热,有效打造了干燥立体的区域化温湿度差异,保障陶瓷制造加工干燥工艺,有效降低干扰开裂问题的发生率。并运用自动施釉工作站,确保陶瓷施釉环节质量,之后将成品分级包装至自动化机械设备,逐一完成质量检测,保障了日用陶瓷的产品生产质量。

图2 智能制造流程示意图

4 日用陶瓷智能制造功能实现

4.1 客户创意

此智能制造系统可以根据生产制造商和客户之间的沟通情况,进行个性化陶瓷生产定制,系统虚拟设计库能够为客户提供日用陶瓷的基础成品类型,以及生产装饰的组合定制样式,如果最终虚拟设计库的成品并不能满足客户所需,那么可以再次沟通进行个性定制,直至客户满意正式投产,客户也可利用云端查看此生产订单的具体制造状态。

4.2 加工成型

4.2.1 拉坯机器组

在制造生产中使用拉坯机器组可以取代人工拉坯,满足生产0.5m直径、1m高度、0.1m厚度最大尺寸以内的各类成形泥坯。一般此机器组在生产数量较小的回转体器皿情况中应用较多,应用大量模拟人体的神经元传感器,代替人手制造陶瓷的触感反馈,设计视觉系统模拟人体眼睛观感,并利用了AI算法将整个拉坯过程拟人化。

4.2.2 注浆模具小车

模具作为陶瓷制造加工成型工艺流程的重要单元,运载陶瓷模具在生产线循环利用,结合工艺生产制作要求进行一系列的移动、定位、开合等动作,整个模具小车可以确保装载模具,通过小车方便模具的简便安装及精准定位。小车还可满足动画开合,确保模具结构的准确度。以模具的个性化注浆要求为依据,确保整个注浆过程不会发生漏浆情况,放浆但是不存浆,确保整个小车达到“一车”通用的模具定位安装过程。那么自动循环注浆成型生产线,也作为实现模具小车自动化运行的关键工艺,通过设计导向导轨结构保证磨具小车的自动化运行无误,并提供牵引动力组与定位阻挡器,用于控制磨具小车的启停往返,保证整个运转爬行路线的精准稳定。

4.2.3 快速注浆模具成型

运用智能化快速自动模具制造工艺,可以对陶瓷模具的状态做到实时跟踪,之后自动化注浆,开关模的生产流程。此工艺在不规则、小批量陶瓷生产中适用性极高。可以根据客户的个性化定制需求,智能ERP系统可以向快速成型系统发送具体的加工任务,即可根据订单的数量与状态,制作注浆成型模具,以RFID标签对模具的成型状态实时跟踪。此工艺过程中的智能立体模具库实现了对模具具体状态的实时监控,以AI数据库完成自动化存取。整个过程主要由模具库测量生产数据之后,对模具状态实时监控,对接ERP系统获得生产定制相关数据,以具体需求选择最佳模具生产状态,结合之前生产数据判定是否可以增加或报废模具。

4.2.4 打印成型

在打印成型环节使用3D打印成型技术,此技术同样在少量不规则与单件产品制造中比较适用,可以利用堆砌成型技术有效避免打印瓷泥时坍塌变形,运用传感器匹配机器视觉系统,实时监控打印成品的最终干湿度、出泥量,对出泥状态可以自动化调节,保证最终获得均匀厚度、紧密质地的坯体。

4.3 生产装饰

陶瓷制造在进入装饰工序时,主要利用以下智能装饰工艺:首先,设计智能吹釉机器人,可以有效取代人工吹釉过程,满足吹釉多样化成品。具体过程由机器人通过关节机器组,对吹釉的角度和力度精准控制,用流量传感器实时反馈吹釉状态,视觉识别系统观察吹釉效果。其次,智能3D印花通过多个关节机器组共同作用,设计了多个传感器组件,与激光测距系统、视觉识别系统相结合,测绘制造目标的外形装饰质量。再者,智能3D喷绘,同样需要应用激光测距、机器视觉两大智能系统,测绘目标外形并运行AI算法,对关节机器组和目标陶瓷喷绘角度精准控制,及时识别最终的喷绘效果。最后,对陶瓷坯胎使用智能3D雕刻机器组,可以满足个性化陶瓷成品选用镂空、深雕、浅雕等差异化技术。

4.4 烧制成品

在最后陶瓷成品烧制工艺环节至关重要,通过引入机器人装窑技术,可以取代人工并对陶瓷产品的码放合理计算自动完成,这一技术搭载云工厂ERP系统,了解将要装窑坯体的重量、外形、干湿度、厚度等相关信息,计算抓取力度与最佳抓取点,之后以陶瓷烧制的差异化厚度与釉色要求,在不同烧制温度区域摆放陶瓷产品,依次按序完成烧制。烧制之后进入开窑环节,应用开窑机器人同样搭载云工厂ERP系统,实时了解装窑产品的烧制状况,利用机器视觉系统辅助查看成品烧制效果,对抓取点合理调节并对烧制成品是否合格实现智能化判定,之后通过智能物流系统即可将陶瓷成品进行分送,分别为包装区、不良品区。

5 实验测试

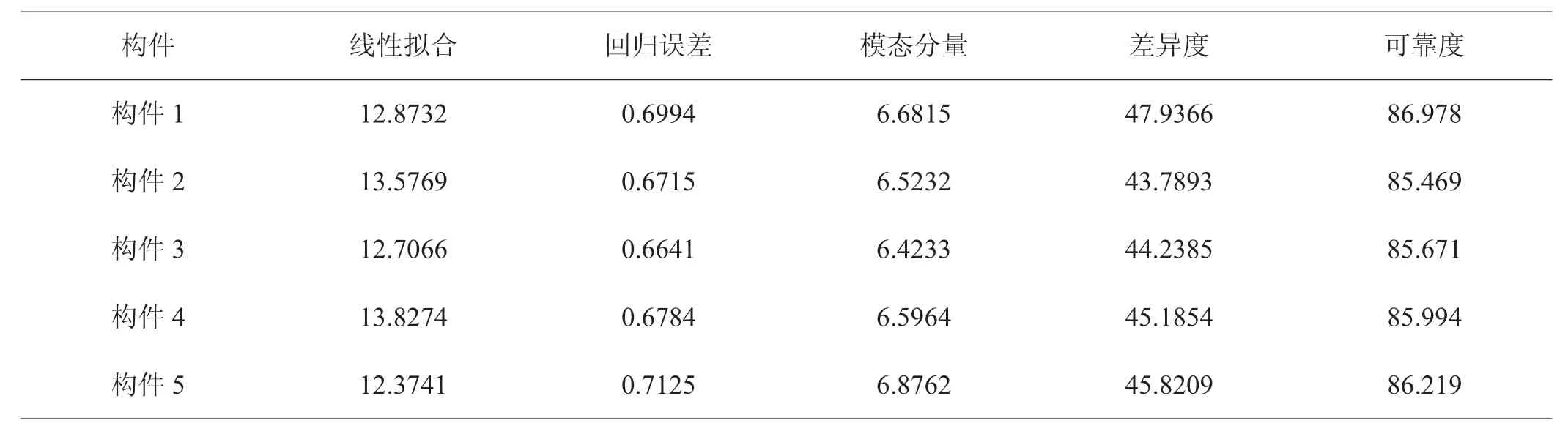

为了验证本次日用陶瓷生产智能制造系统的性能,利用CATIA、MATLAB软件进行仿真测试,构建陶瓷生产构件模型,控制制造工艺微观参数,(见表1)获得参数拟合结果,从下列参数可以直观看出此智能制造系统,可以有效提升日用陶瓷生产中的参数拟合性能,满足客户对陶瓷成品的个性化需要。

表1 参数拟合结果

6 结论

总之,通过设计日用陶瓷智能制造系统,进行实验测试结果证实此系统提高了日用陶瓷生产制造过程的参数拟合性能,还可以提高制造成品精度与合格率。用于日用陶瓷生产实践中,可以实现客户创意、加工成型、生产装饰、烧制成品等功能,我国日用陶瓷行业未来智能化发展将有广阔前景。